合成革贝斯用水性聚氨酯发泡涂层的成膜性能研究

2023-11-11王彦栋孙丽娟王焕蒋红梅

王彦栋 孙丽娟 王焕 蒋红梅

(上海华峰新材料研发科技有限公司 上海 201203)

水性聚氨酯具有环保、加工便利等优势,可广泛应用于涂料、胶黏剂和油墨等领域[1-3]。 在合成革行业中,通过水性聚氨酯的机械发泡技术可以改善产品涂层扁平、丰满度欠缺、透湿性差以及真皮感不佳等问题[4]。 虽然水性聚氨酯乳液本身具有一定的发泡性能,但由于其表面张力高,仍需要加入发泡剂以及其他助剂辅助形成更为稳定的泡沫结构[5-6]。 现有文献报道对发泡原理,包括发泡设备、发泡的基本原料、发泡工艺等进行了较为深入的研究[7-8],鲜有文献全面地探究发泡过程(发泡剂用量、发泡倍率等)与烘干过程对合成革贝斯(在基布表层涂了一层聚氨酯后形成的中间产品)的共同影响。

本研究向市售聚氨酯发泡树脂中复配发泡剂、填料、增稠剂等助剂,得到水性聚氨酯发泡浆料,并进一步制备了水性合成革贝斯;研究了发泡剂用量、发泡倍率以及烘干工艺对贝斯性能的影响,并采用扫描电镜(SEM)表征了干态泡沫的形态。 研究结果可对贝斯的制备提供一定的指导。

1 实验部分

1.1 主要原料和仪器设备

水性聚氨酯发泡树脂JF-PDY-6715HY,浙江华峰合成树脂有限公司;发泡剂EP-112、增稠剂L-344、分散剂DS-191,上海凯茵化工有限公司;重钙粉,马克新材料科技有限公司;黑色浆TES-LR01,苏州世名科技股份有限公司。 以上均为工业级。

SFJ-400 型砂磨分散搅拌多用机,上海现代环境工程技术股份有限公司;DHG-9123AD 型电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司;Instron-3367 型拉力机,英斯特朗(上海)实验设备贸易有限公司;NDJ-9S 型数显黏度计,上海方瑞仪器有限公司;SIGMA300 型扫描电子显微镜(SEM),卡尔蔡司光学(中国)有限公司;GT-7071-BN 型皮革耐挠性试验机,高铁检测仪器(东莞)有限公司。

1.2 水性聚氨酯发泡浆料的制备

称取200 g 的水性聚氨酯发泡树脂JF-PDY-6715HY,向其中加入0.6 g 的分散剂DS-191、1 g 黑色浆TES-LR01 和一定量发泡剂EP-112;将混合乳液在分散机上以500 r/min 的转速搅拌5 min 后,再向其中加入120 g 重钙粉,然后将转速提高至800 r/min 继续搅拌5 min;混合均匀后,再提高转速至1 500 r/min 开始鼓入空气发泡,并缓慢多次往其中加入增稠剂L-344 调整至黏度为23 ~25 Pa·s、发泡倍率为1.3 ~1.9,最后转速降低至1 000 r/min 搅拌5 min 进行稳泡,即得到所需发泡浆料,密封后备用。

1.3 水性聚氨酯贝斯的制备

将上述配制好的发泡浆料,倾倒约50 g 在平铺的基布(30 cm×20 cm)上,使用1 mm 涂刮棒自上而下将浆料均匀地刮涂在基布上,然后将基布进行阶梯式烘干,起烘阶段先置于60 ~140 ℃烘箱中保持2~7 min,二烘干阶段再转移至120 ~180 ℃烘箱中保持3~13 min,取出后冷却,得到贝斯试样。

1.4 测试与表征

发泡倍率测试:将未发泡浆料倒入一次性纸杯中(倒满),称取原浆料质量m1,发泡后使用同样的一次性纸杯倒满后称取浆料质量m2,m1与m2的比值即为发泡倍率。

使用SEM 观察发泡涂层贝斯横截面的微观结构形态(均为径向)。

根据GB/T 2791—1995 裁取贝斯制样,在拉力机上测试样品的剥离强度,拉伸速度100 mm/min。

在制备好的发泡涂层贝斯上按照ISO 32100:2010 标准裁取样品夹到皮革耐挠性试验机上测试,直到试样表面出现开裂现象,记录此时耐挠曲次数。

2 结果与讨论

2.1 发泡剂用量的影响

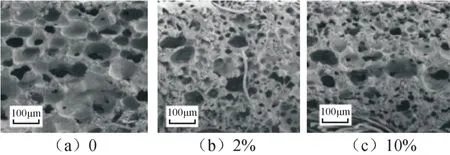

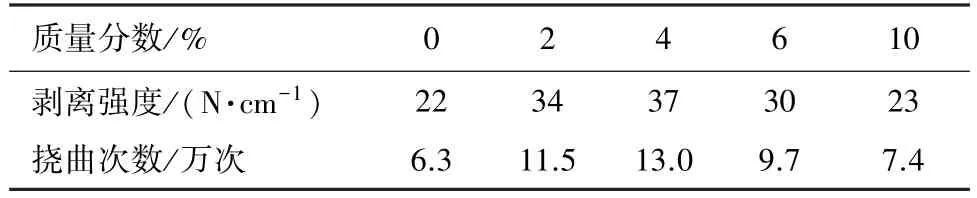

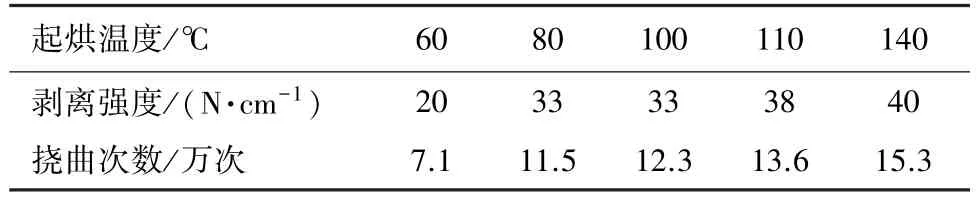

控制发泡倍率均为1.3 倍,烘干时间和温度均为80 ℃×3 min +140 ℃×7 min(即起烘阶段为80 ℃保持3 min,二烘干阶段为140 ℃保持7 min,下同),不同发泡剂用量的贝斯的剥离强度和耐挠曲性能数据见表1。 图1 为发泡剂用量分别为0、2%、10%的贝斯的横截面电镜图片。

图1 不同发泡剂添加量的贝斯横截面的SEM 图

表1 不同发泡剂用量制备的贝斯的力学性能数据

由表1 中数据以及图1(a)可看出,水性聚氨酯乳液在不添加发泡剂的情况下具有一定的发泡能力,此时泡孔比较大,泡壁较薄,贝斯的剥离强度为22 N/cm,挠曲次数为6.3 万次。 随着发泡剂用量的提升,贝斯的剥离强度与挠曲次数呈现先升高后降低的趋势,当发泡剂质量分数为4%时,剥离强度最高为37 N/cm,挠曲次数达到了13.0 万次。 这是由于发泡剂的加入降低了溶液的表面张力,有利于泡沫的及时修复,提升了泡沫的稳定性。 然而,随着发泡剂用量的继续增加,形成的气泡的泡壁中水性聚氨酯的含量降低,泡沫的泡壁厚度降低,从而泡沫强度下降。 因此,发泡剂用量较高时,贝斯性能反而降低。

2.2 发泡倍率的影响

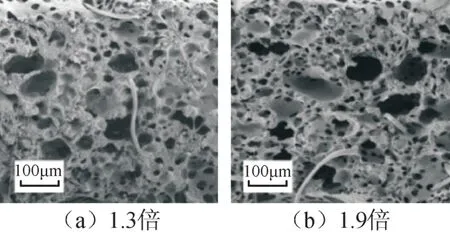

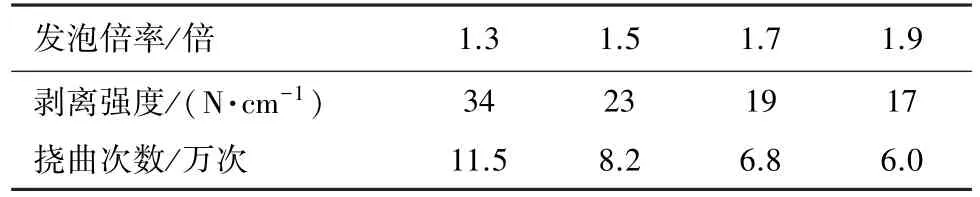

发泡剂质量分数均为2%,烘干工艺参数均为80 ℃×3 min +140 ℃×7 min,不同发泡倍率的贝斯的剥离强度和耐挠曲性能数据见表2。 图2 为发泡倍率为1.3 倍与1.9 倍的贝斯的横截面电镜图片。

图2 不同发泡倍率的贝斯横截面的SEM 图

表2 不同发泡倍率制备的贝斯的性能测试数据

由表2 可知,当发泡倍率为1.3 倍时,贝斯剥离强度为34 N/cm,挠曲次数可达11.5 万次,当发泡倍率达到1.9倍时,贝斯剥离强度降至17 N/cm,挠曲次数也降低至6.0 万次。 这表明随着发泡倍率的增加,贝斯剥离强度逐渐降低。 对比1.3 倍与1.9 倍的贝斯的SEM 图,随着发泡倍率的增加,水性聚氨酯与空气的体积比变小,贝斯中空气的占比增加,大泡孔的占比也增加,这降低了水性聚氨酯跟基材之间的结合面积,同时也使得贝斯涂层中气泡壁变薄,因此剥离强度降低。

2.3 烘干工艺的影响

不同烘干工艺所制备贝斯的性能也存在差异。工业生产上,贝斯通常分阶段进行烘干,包括不同的烘干温度与烘干时长。 本研究使用两段式烘干过程,包括一烘干阶段(即为起烘阶段)与二烘干阶段。

2.3.1 起烘阶段的影响

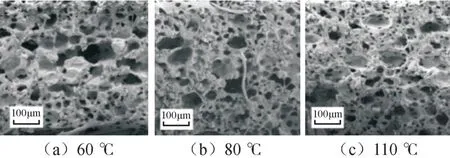

发泡剂质量分数均为2%,控制发泡倍率均为1.3 倍,二烘干阶段烘干工艺参数均为140 ℃×7min,起烘时长均为3 min 时,不同起烘温度下所制备的贝斯的力学性能数据见表3。 图3 为起烘温度分别为60 ℃、80 ℃与110 ℃的贝斯的横截面电镜图片。

图3 不同起烘温度的贝斯横截面SEM 图

表3 不同起烘温度的贝斯的力学性能测试数据

由表3 可知,随着起烘温度的提高,贝斯的剥离强度与挠曲次数均呈现升高的趋势。 对比起烘温度分别60 ℃、80 ℃、110 ℃的泡沫形态,随起烘温度的提高,泡孔更加均匀致密。 这是由于在低温条件下水分烘干速度较慢,一定时间内泡孔内部的水分相对较高,这部分水分的存在使得形成泡壁的分子具有一定的运动能力,泡壁的烘干成型较慢,泡沫易破裂合并或者消失,因此在涂层中间部分形成一些大泡,液膜在重力的影响下向下运动,下层堆积形成致密的泡层。 由图3(a)可见,这些大泡的泡壁较薄,稳定性不足,因此性能也比较差。 当起烘温度较高时,水分烘干速度较快,液膜排液速度也相应较快,短时间内泡壁即可烘干成型,泡沫不易合并与破裂,如图3(b)与图3(c)所示,贝斯的泡沫状态更加紧致细腻,因此表现出更好的性能。

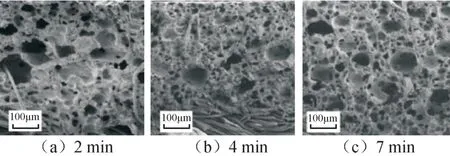

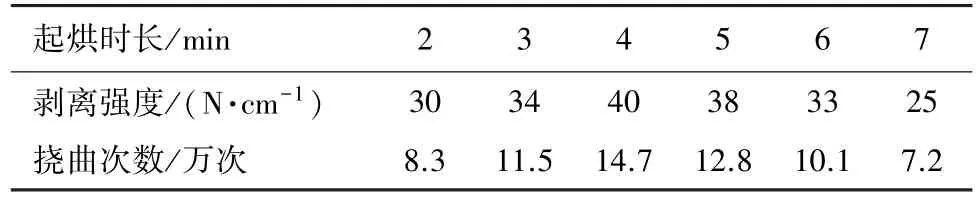

控制发泡倍率均为1.3 倍,发泡剂质量分数均为2%,二烘干阶段烘干工艺参数均为140 ℃×7 min,起烘温度为80 ℃时,不同的起烘时长所得到的贝斯的力学性能数据见表4。 图4 为起烘时长分别为2 min、4 min 和7 min 的贝斯的横截面电镜图片。

图4 不同起烘时长的贝斯横截面SEM 图片

表4 不同起烘时长的贝斯的力学性能测试数据

由表4 可知,随起烘时长的增加,贝斯的剥离强度与挠曲次数先升高后降低。 起烘时长为4 min 时剥离强度最高,达到40 N/cm,挠曲次数相应地达到14.7 万次。 由图4 可见,当起烘时长为2 min 时,泡层中存在较多的大泡,起烘时长为4 min 时,泡孔相对均匀。 这是由于起烘时间过短,泡孔还没有定型时,就进入水分高速烘干的阶段,因此形成的泡孔较大,结构粗糙,泡壁薄厚不一。 而在低温起烘时间过久又会导致水分烘干过慢,泡孔长时间无法定型,进而在重力作用下一些泡孔合并或者消失,也会导致一些较大的泡孔产生,进而影响到贝斯的性能。

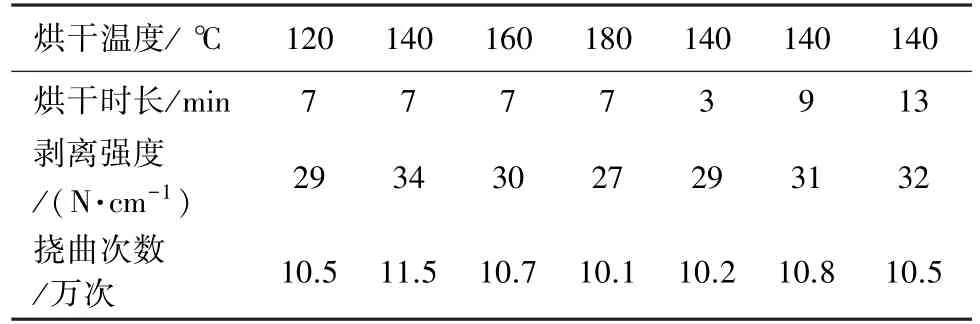

2.3.2 二烘干阶段的影响

发泡倍率均为1.3 倍,发泡剂质量分数均为2%,起烘阶段工艺参数均为80 ℃×3 min,二烘干阶段不同烘干温度与时长下制备的贝斯的剥离强度和耐挠曲性能数据见表5。

表5 二烘干阶段不同烘干温度与时长下的贝斯的力学性能测试数据

由表5 可以看出,在二烘干阶段不同的烘干温度与时长条件下,贝斯的剥离强度与挠曲次数无显著差异。 这是由于起烘阶段泡孔已经基本烘干定型,二烘干阶段起到的作用主要是进一步完成贝斯内部水分的烘干,对泡孔状态不再产生明显影响。

3 结论

(1)随着发泡剂用量的提高,贝斯的性能先升高后降低,发泡剂质量分数在4%时效果最佳,剥离强度达到37 N/cm,耐曲挠达到13.0 万次。

(2)随发泡倍率提升,贝斯的剥离强度和耐挠曲性能下降。

(3)起烘阶段的温度与时长均对贝斯的力学性能有显著的影响。 随起烘温度的提升,贝斯性能提高;随起烘时长的增加,贝斯的性能先升高后降低。 二烘干阶段则对贝斯的性能无明显的影响。