重载铁路货车轮径差与车轮圆周磨耗关系的试验研究

2023-11-10王鼎

王 鼎

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

轮径差和车轮踏面圆周磨耗是影响车辆运行安全性的重要因素[1-4]。文中数据出自“神华重载铁路模拟状态修运行试验研究”。试验中,通过定期开展车轮磨耗数据跟踪测量,获取大量不同运行里程阶段轮轨磨耗及踏面外形的数据,将对其中装有转K6 型转向架的C80型敞车,通过设置不同轮径差,对运用20 万km 的轮对磨耗情况、踏面外形变化及重载货车的车轮磨耗规律进行深入研究。

样本选取216 辆货车进行跟踪测试。其中,新轮393 条、新旋修轮状态轮对274 条,初始设置1 mm 轮径差([1,0])轮对157 条,初始设置2 mm轮径差([2,0])轮对149 条,初始设置1 mm 轮径差、3 mm 踏面圆周磨耗([1,3])轮对30 条;2 mm轮径差、3 mm 踏面圆周磨耗([2,3])轮对23 条;2 mm 轮径差、3.5 mm 踏面圆周磨耗([2,3.5])轮对21 条[5-6]。

1 车轮磨耗规律研究

1.1 新轮、新旋修轮磨耗规律

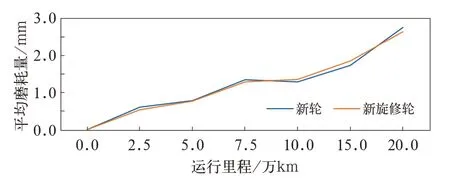

运行20 万km 的车轮踏面圆周磨耗随里程变化曲线如图1 所示,由图1 可以看出,C80型敞车在运行20 万km 内:

图1 运行20 万km 的车轮踏面圆周磨耗随里程变化曲线(不设初始轮径差)

(1)踏面圆周磨耗随运行里程而增加,10 万km 后磨耗速率有所增加;

(2)新轮、新旋修轮状态下车轮踏面圆周磨耗速率基本一致。

1.2 踏面圆周磨耗统计分析

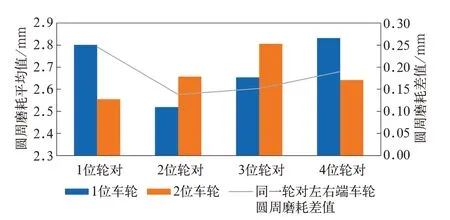

针对新轮、新旋修轮对,按照轮对装车位数,对运用20 万km 后的车轮圆周磨耗情况进行了统计,如图2 所示。从图2 统计情况来看,C80型敞车在运用过程中,装用在不同位数的车轮同一轮对左右端车轮踏面圆周磨耗量平均差值不大,但存在1、4、6、7 位车轮踏面圆周磨耗量平均值略高于2、3、5、8 位车轮的情况。

图2 运用20 万km 后的车轮圆周磨耗情况

使用符号秩检验方法对同一位数左右端车轮踏面圆周磨耗量进行显著性水平α设为0.05 的显著性检验,结果见表1。其中,h=0 表明2 组数据的总体差别不显著,h=1 则表明2 组数据在统计上认为是总体差别显著;p为2 个总体样本为一致的显著性概率,若p接近于0,则不一致较明显。

表1 同一位数左右端车轮踏面圆周磨耗量符号秩检验结果

分析认为,C80型敞车在运用过程中存在不同程度的轮对偏磨问题,且具有共同的特点为:车辆的1、4、6、7 位车轮踏面圆周磨耗量平均值略高于2、3、5、8 位车轮,呈现对角磨耗规律,1、4 位轮对差异较显著,2、3 位轮对差异不显著。

2 轮径差对车轮圆周磨耗规律的影响

上文对初始无轮径差轮对运用20 万km 后踏面圆周磨耗规律进行了分析,而实际运用中轮径差对车辆圆周磨耗有着一定的影响。下文将对初始设置1、2 mm 轮径差的轮对运行20 万km 后轮径差分布和踏面圆周磨耗情况做进一步分析。

2.1 车轮圆周磨耗随运行里程变化规律

初始设置1、2 mm 轮径差运行20 万km 的车轮踏面圆周磨耗随里程变化曲线如图3 所示,由图3可以看出,C80型敞车运行20 万km 内:

图3 初始设置1、2 mm 轮径差运行20 万km 的车轮踏面圆周磨耗随里程变化曲线

(1)运行10 万km 以前,踏面圆周磨耗速率较为平缓,10 万km 后磨耗速率有所增大。

(2)初始设置2 mm 轮径差车轮的踏面圆周磨耗较初始设置1 mm 轮径差的车轮平均磨耗量趋于增大。

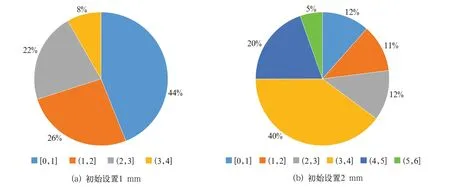

2.2 轮径差随运行里程变化规律

初始设置1、2 mm 轮径差运用20 万km 后的轮径差分布如图4 所示,由图4 可以看出,初始设置1 mm 轮 径 差 的C80型 敞 车 运 行20 万km 后,轮 径 差主要集中在0~2 mm,其轮对所占比例约为70%,轮径差超过3 mm 的轮对比例约占8%;初始设置2 mm 轮 径 差 的C80型 敞 车 运 行20 万km 后,轮 径 差主要集中在3~5 mm,其轮对所占比例约为60%,轮径差超过5 mm 的轮对比例约占5%。

图4 初始设置1、2 mm 轮径差运用20 万km 后的轮径差的分布图

由以上分析可以看出,对初始轮径差的控制尤为重要。依据《机车车辆安全运用技术研究—时速120 km 铁路货车运用服役性能研究》项目研究成果[7],当轮径差达到或超过5 mm 时,可能会影响到车辆的动力学性能,危及运行安全性。对于段修同一轮对的轮径差控制在1 mm 是基于安全的正确策略。

2.3 轮径差对踏面圆周磨耗的影响

初始设置1、2 mm 轮径差运用20 万km 后的不同轮径差车轮踏面圆周磨耗分布如图5 所示,由图5可以看出,初始设置2 mm 轮径差轮对运行20 万km后的轮径差、踏面圆周磨耗较初始设置1 mm 轮径差轮对运行20 万km 后的轮径差、踏面圆周磨耗呈明显退化趋势。

2.4 轮对退化趋势分析

(1)呈退化趋势轮对运行20 万km 后踏面圆周磨耗分析

在以上初始设置1、2 mm 轮径差轮对磨耗数据分析中,选取圆周磨耗明显呈退化趋势的轮对(初始设置1 mm 轮径差的轮对105 条,初始设置2 mm 轮径差轮对140 条),对退化趋势做深入分析。

初始设置1、2 mm 轮径差呈退化趋势的轮对运用20 万km 后轮径差的分布如图6 所示,初始设置1、2 mm 轮径差呈退化趋势的轮对运用20 万km后大、小轮径差车轮,在不同轮径差范围下的踏面圆周磨耗量如图7 所示,由图6、图7 可以看出,运行20 万km 后呈退化趋势的车轮,随着轮对轮径差的不断扩大,小直径车轮踏面圆周磨耗量逐渐增加,且与大直径车轮踏面圆周磨耗量的差值呈接近线性或指数扩大的趋势,有可能随里程增长进一步增加。

图6 初始设置1、2 mm 轮径差呈退化趋势的轮对运用20 万km 后轮径差的分布图

图7 初始设置1、2 mm 轮径差呈退化趋势的轮对运用20 万km 后大、小轮径差车轮,在不同轮径差范围下踏面圆周磨耗平均磨耗量

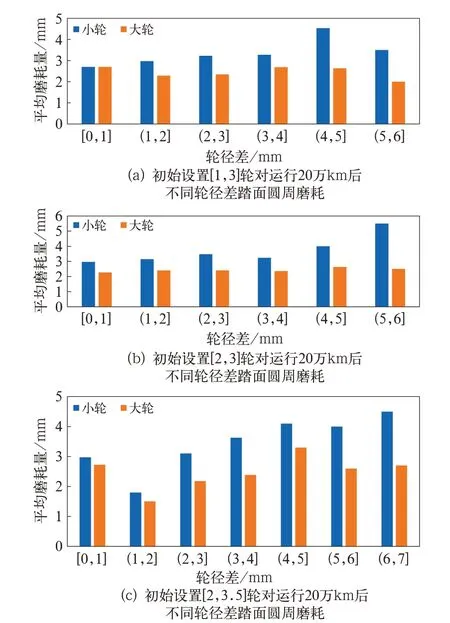

(2)初始设置极限工况轮对运行20 万km 后踏面圆周磨耗分析

对运用中有可能出现的极限工况,即初始设置1 mm 轮径差、3 mm 踏面圆周磨耗([1,3]),2 mm 轮径差、3 mm 踏面圆周磨耗([2,3]),2 mm轮径差、3.5 mm 踏面圆周磨耗([2,3.5])的轮对,运用20 万km 后圆周磨耗情况研究分析。

初始设置[1,3]、[2,3]、[2,3.5]轮对运行20万km 后大、小轮径差车轮,在不同轮径差范围下的踏面圆周磨耗平均磨耗量分布如图8 所示,由图8 可以看出,[1,3]与[1,0]工况相比,[2,3]、[2,3.5]与[2,0]工况相比,极限工况轮对随着轮径差的不断扩大,大直径车轮与小直径车轮踏面圆周磨耗量的差值仍有逐渐扩大趋势。左右车轮踏面圆周磨耗量差值的增加又会加剧轮径差值的增加,从而进一步发展可能直接影响车辆的动力学性能。

图8 初始设置[1,3]、[2,3]、[2,3.5]轮对运行20 万km 后大、小轮径差车轮,在不同轮径差范围下踏面圆周磨耗平均磨耗量分布

3 假设检验

试验获得大量实际有效的数据,改善了车轮磨耗时间轴数据稀疏的问题。但由于样本数量还存在一定的局限性,为了将有限数据的结论推广至普遍意义,采用假设检验的方法对初始不同设置条件对运用20 万km 后的车轮轮径差、踏面圆周磨耗的影响显著性进行进一步验证。

(1)对轮径差影响显著性的检验

使用秩和检验的方法将新轮及新旋修轮、初始设置1、2 mm 车轮的初始轮径差与运行20 万km后轮径差进行比较,结果见表2。其中,显著性水平α设为0.01;h=0 表明2 组数据的总体差别不显著,h=1 则表明2 组数据在统计上认为是总体差别显著;p为2 个总体样本为一致的显著性概率,若p接近于0,则不一致较明显。

表2 新轮及新旋修轮、初始设置1、2 mm 车轮的初始轮径差与运行20 万km 后的轮径差秩和检验结果

进一步将初始设置1 mm 轮径差、运行20 万km 后呈退化趋势的轮对,初始设置2 mm 轮径差、运行20 万km 后呈退化趋势的轮对进行比较,结果见表3、表4。

表3 初始设置1 mm 轮径差呈退化趋势的轮对初始轮径差与运行20 万km 后车轮轮径差秩和检验结果

表4 初始设置2 mm 呈退化趋势的轮对初始轮径差与运行20 万km 后车轮轮径差秩和检验结果

由以上分析可以得出结论,使用秩和检验的方法对新轮及新旋修轮、初始设置1、2 mm 车轮的初始轮径差与运行20 万km 后的轮径差进行比较,结果表明,初始设置2 mm 轮径差、运行20 万km 后轮对的轮径差较初始轮径差的差异显著。

(2)对圆周磨耗影响显著性的检验

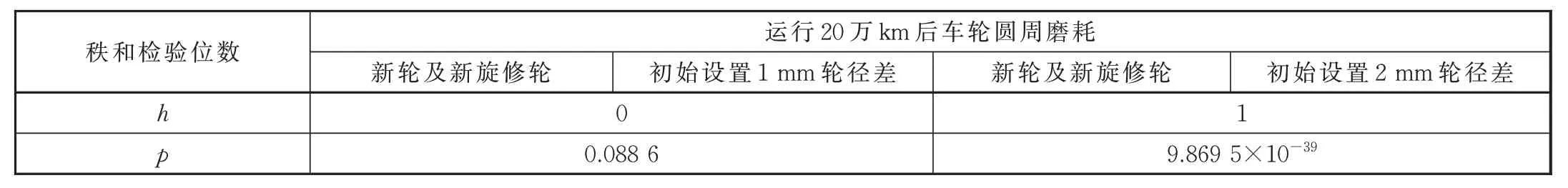

使用秩和检验的方法将新轮及新旋修轮分别与初始设置1、2 mm 的轮对运行20 万km 后车轮圆周磨耗进行比较,结果见表5,其中,显著性水平α设为0.01;h=0 表明2 组数据的总体差别不显著,h=1 则表明2 组数据在统计上认为是总体差别显著;p为2 个总体样本为一致的显著性概率,若p接近于0,则不一致较明显。

表5 新轮及新旋修轮与初始设置1、2 mm 轮对运行20 万km 后车轮圆周磨耗秩和检验结果

由以上分析可以得出结论,使用秩和检验的方法对新轮及新旋修轮与初始设置1、2 mm 的轮对运行20 万km 后车轮圆周磨耗进行比较,结果表明,初始设置2 mm 轮径差轮对、运行20 万km 后轮对的车轮踏面圆周磨耗较初始设置1 mm 轮径差轮对、运行20 万km 后轮对的车轮踏面圆周磨耗显著。

4 结 论

(1)根据模拟试验数据初步认为,C80 型敞车在神华铁路线路运用条件下:车辆的1、4、6、7 位车轮踏面圆周磨耗量平均值略高于2、3、5、8 位车轮,呈现对角磨耗规律,1、4 位轮对差异较显著,2、3 位轮对差异不显著。

(2)试验数据表明,初始设置2 mm 轮径差轮对运行20 万km 后的轮径差、踏面圆周磨耗较初始设置1 mm 轮径差轮对运行20 万km 后的轮径差、踏面圆周磨耗呈明显退化趋势。呈退化趋势的车轮,随着车轮轮径差的不断扩大,小直径车轮踏面圆周磨耗量逐渐增加,且与大直径车轮踏面圆周磨耗量的差值呈逐渐扩大的趋势。

(3)模拟试验极限工况下,同样存在随着车轮轮径差的不断扩大,小直径车轮与大直径车轮踏面圆周磨耗量的差值仍有逐渐扩大的趋势。建议严格控制轮对初始状态的轮径差。

(4)使用假设检验的方法对初始设置不同轮径差轮对与运行20 万km 后轮对轮径差、车轮圆周磨耗的影响进行比较,从而验证了(2)中的结论。