基于锂离子电池技术的铁路冷藏车辆装备供电系统应用

2023-11-10陈嘉楠郭碧霄马明阳宋育洋

陈嘉楠,赵 宇,郭碧霄,马明阳,宋育洋

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2 北京纵横机电科技有限公司,北京 100094;3 高速铁路与城轨交通系统技术国家工程研究中心,北京 100081;4 动车组和机车牵引与控制国家重点实验室,北京 100081)

随着我国轨道交通的快速发展和新能源技术的日渐成熟,传统铁路冷链运输装备技术薄弱、使用维护成本高、环境污染严重等问题愈发突出,传统铁路冷链运输装备能源集中配置的技术特点与未来冷链运输灵活化、小型化和标准化的运输组织需求产生矛盾[1-2]。目前装有柴油发电机的冷藏集装箱已经得到大量使用,但是柴油发电型冷藏集装箱具有高污染、噪音大、高原地区效率低、部分地区油料运输和储存困难等问题,限制了柴油发电型冷藏集装箱的使用。

铁路冷藏车辆在线路运行时无外部能量输入,供电系统需要具备储能功能,且能够满足铁路冷链物流运输需求,适应铁路运输的恶劣环境。随着锂离子电池技术日趋成熟,锂离子电池已在国内铁路机车车辆上得到一定程度的应用,为铁路机车车辆的牵引系统和辅助系统提供能量。锂离子电池系统具有大容量、轻量化、小型化和充放电倍率大等优点,又具有绿色环保、使用维护方便的优点[3-4],可以减少对地面基础设施建设的依赖。

1 锂离子电池系统技术需求分析

分析国内铁路冷链线路的车辆周转时间、装卸和集疏时间,锂离子电池系统的储能能力需要满足铁路冷藏集装箱连续保温120 h 的电能需求。通过对冷藏集装箱保温性能分析和地面试验验证,锂离子电池系统额定容量应不少于280 kW⋅h。

铁路冷藏集装箱的充电时间和充电方式对集装箱的运用有明显影响,通过对集装箱运用需求调研,额定充电功率下充电时间应不超过2 h。由于锂离子电池系统在国内铁路货运中应用尚未普及,铁路冷链物流场站尚未大量建设相关基础设施,充电方式应兼容直流充电和3 AC 380 V 交流2 种充电制式。

铁路冷藏集装箱使用变频制冷机组调节集装箱货舱内的温度,为货物提供适宜的存储温度,制冷机组当箱内的温度高于设定温度时工作在制冷工况,当箱内温度达到停机温度时停止制冷。

铁路冷藏集装箱使用环境温度范围为-40~50 ℃。锂离子电池系统应能够在此温度范围内充放电。

2 锂离子电池系统配置

铁路冷藏集装箱锂离子电池系统包括锂离子电池包、高压元器件、电池管理单元、箱体结构和高低压连接等,如图1 所示。

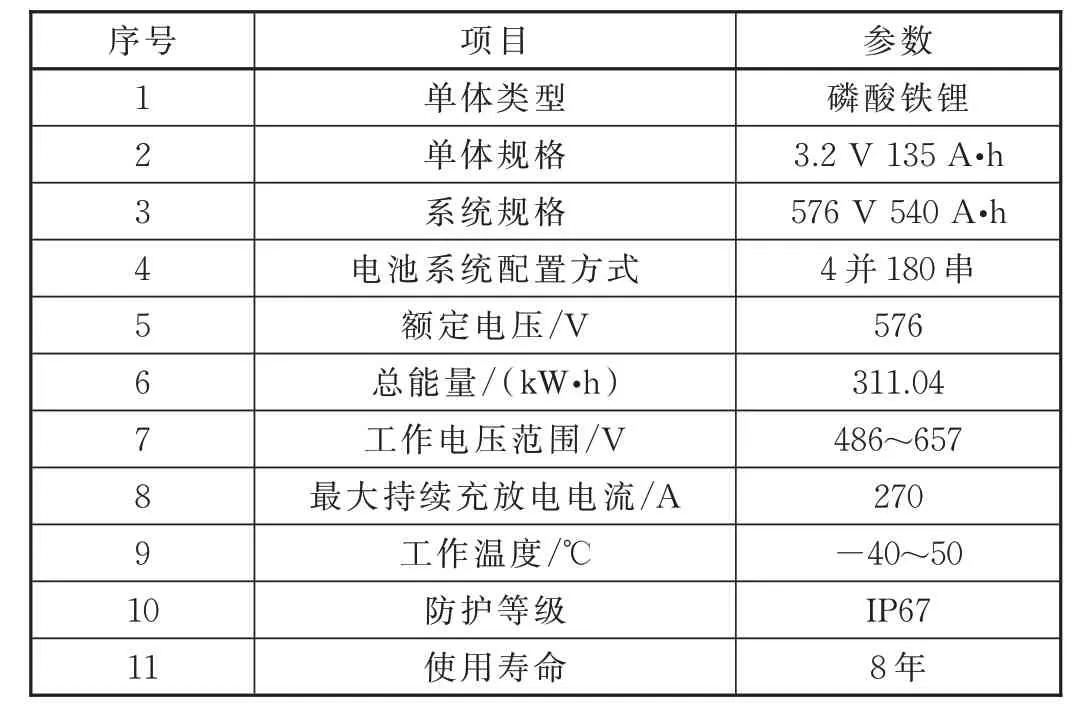

针对铁路冷藏集装箱的运用和技术特点,提出锂离子电池系统配置参数见表1。

表1 锂离子电池系统配置参数

锂离子电池系统随着充放电循环次数的增加,在使用寿命内电池系统容量最大衰减为10%。锂离子电池系统额定容量311.04 kW⋅h,能够在系统使用寿命内满足容量需求。

锂离子电池系统能够兼容直流充电桩和3 AC 380 V 交流2 种充电方式。当直流充电桩接入铁路冷藏集装箱充电插口时,锂离子电池系统的主回路与充电桩功率线连接,系统的充电CAN 总线与充电桩通信线连接,锂离子电池系统根据自身状态控制充电。当使用3 AC 380 V 交流充电时,锂离子电池系统经过整流模块与电源连接,整流模块将3 AC 380 V 交流转换成直流电压,为锂离子电池系统充电。锂离子电池系统主回路的设计参数、器件选型和载流能力,满足2 h 系统荷电状态从0 充电至100%的需求。由于锂离子电池系统负载工作电流远小于最大持续充电电流,最大持续充放电电流270 A 能够满足充电和放电工况需求。

由于环境温度低于-20 ℃时,磷酸铁锂电池材料性能明显下降,锂晶枝的析出导致电池安全防护失效的风险变大。为满足-40~50 ℃工作温度的要求,在锂离子电池系统中加入热管理系统,使锂离子电池单体温度维持适宜的工作温度范围。

2.1 锂离子电池包

铁路冷藏集装箱锂离子电池包由一定数量的锂离子电池单体串、并联,装入传感器、热管理装置和其他电路组成。锂离子电池单体是系统中的最小储能单元,单体的开路电压仅由正极、负极和电解液材料特性以及温度等条件决定。锂离子电池包采集单体电压、锂离子电池包电压、电流和温度等参数,发送到电池管理单元。

2.2 电池管理单元

铁路冷藏集装箱电池管理单元是确保锂离子电池系统高效安全运行的子系统,其功能包括:电池系统状态监测、状态分析、控制功能、能量管理、安全保护、对外通讯和信息管理。电池管理单元根据锂离子电池系统的结构和电气布局特点,可分为二级结构。一级电池管理单元具有电池系统状态监测和部分能量管理功能;二级电池管理单元具有电池状态分析、控制功能、部分能量管理、安全保护和信息管理功能。电池管理单元采用分布式架构,即一级电池管理单元与被监测的单元集成在同一个封闭箱体内,通过通信线缆与二级电池管理单元连接;二级电池管理单元单独封装成箱或集成在锂离子电池系统的其他子系统箱体中。

2.3 控制策略

铁路冷藏集装箱锂离子电池系统的控制策略是系统可靠、安全允许的重要保障,系统控制策略如图2 所示,控制策略具体包括以下4 部分:

图2 系统控制策略

(1)充电上下电策略:电池系统检测到充电枪连接,并接收到充电信号后,闭合充电接触器开始充电,同时监控充电电流和电压,并对系统荷电状态进行计算;当系统荷电状态为100%或检测到充电枪拔出后,系统断开充电接触器结束充电。

(2)放电上下电策略:电池系统接收到集装箱的放电指令后,首先向制冷机组进行预充电,然后闭合放电接触器开始放电,持续监控放电电压和电流,并将放电状态反馈至集装箱控制器;当检测到电池系统故障、荷电状态过低或收到放电停止指令时,电池系统断开放电接触器结束放电。

(3)诊断保护策略:电池管理单元对电池单体的电压和温度以及系统的电压、电流、温度和绝缘等状态实时监控,如检测到状态异常,根据异常严重程度对系统进行限流或停机保护。

(4)热管理策略:电池管理单元通过控制电池包内的热管理装置,调节锂离子电池包的温度。当环境温度低于磷酸铁锂电池材料适宜的工作温度范围时,通过消耗系统中存储的能量,或通过充电桩供电,加热锂离子电池系统。

3 锂离子电池系统试验验证

锂离子电池系统装入铁路冷藏集装箱,开展地面综合试验,验证冷藏集装箱和锂离子电池系统在北方冬季环境下的各项性能。然后,集装箱在上海和成都间开展试运行试验,验证冷藏集装箱和锂离子电池系统在实际工况下的性能。

3.1 锂离子电池系统低温性能验证

以铁路冷藏集装箱于某年1 月5 日~某年1 月24 日完成的1 次充电和续航试验为例,试验期间平均气温-2.2 ℃,最低温度-19.1 ℃,最高温度13.6 ℃,试验模拟装载冷冻货物运输的工况,手动设定集装箱内部温度为-15 ℃。集装箱控制器自动闭环控制箱内温度,锂离子电池系统为冷却机组提供电能。试验过程中的环境温度、锂离子电池系统内部温度、冷藏集装箱电池仓内温度、电池系统的充放电电流、剩余电量曲线分别如图3、图4所示。图中,1 月5 日8∶30 左右,电池系统启动热管理系统,然后进行充电。电池系统充电至16∶15左右时,电池系统的剩余电量为100%,充电过程完成。1 月12 日~1 月24 日,冷藏集装箱的制冷机组运行,锂离子电池系统为集装箱的全部负载供电。期间随昼夜交替环境温度周期性升降变化,当锂离子电池系统需要进行充放电时,检测到环境温度过低,启动热管理系统,提高锂离子电池单体的温度,锂离子电池系统内部温度稳定且维持在适宜范围。截止至1 月24 日12 点,冷藏集装箱持续制冷运行288 h,锂离子电池系统剩余电量25.5%,续航时间满足技术指标。

图3 低温性能试验电池温度数据

图4 低温性能试验电池电性能数据

3.2 锂离子电池系统实际工况下性能验证

以铁路冷藏集装箱于某年7 月15 日~某年7月21 日完成的1 次试运考核为例,运行数据如图5、图6 所示。本次考核过程中平均气温31.1 ℃,最低温度23 ℃,最高温度41.5 ℃,集装箱试验过程中装载冷冻货物,手动设定箱内温度为-15 ℃。集装箱初始剩余电量97.6%,7 月15 日在上海完成货物装载后,14∶20 起由锂离子电池系统为集装箱制冷机组供电。集装箱于7 月20 日到达成都,于21日2∶15 关闭集装箱的制冷机组,锂离子电池系统停止供电,剩余电量7.2%,本次考核铁路冷藏集装箱持续运行132 h,满足续航时间的技术指标。

图5 实际工况下电池温度数据

图6 实际工况下电池电性能数据

4 结 论

文中介绍了一种适用于铁路冷藏集装箱的锂离子电池供电系统。电池单体材料采用磷酸铁锂,满足铁路安全性要求条件下,相比铅蓄和镍镉等电池具有较高的体积和质量能量密度;锂离子电池系统针对铁路冷藏集装箱的运用工况,将系统额定容量设计高于容量需求的10%,能够在系统使用寿命内满足容量需求;锂离子电池系统具备直流充电桩和3 AC 380 V 交流2 种充电方式,直流充电方式条件下系统满足2 h 荷电状态从0 充电至100%的条件,3 AC 380 V 交流充电方式能够适应国内主要铁路冷链物流场站的基础设施条件;锂离子电池系统中集成了热管理系统,能够满足-40~50 ℃使用温度的要求。锂离子电池系统装入铁路冷藏集装箱,开展了地面综合试验和运行试验,分别在北方冬季和南方夏季环境下,对锂离子电池系统的性能进行验证,并开展试验数据跟踪。试验证明该锂离子电池系统能够满足铁路冷藏集装箱供电系统的技术需求。锂离子电池技术在铁路冷藏车辆装备供电系统中具有较好的应用前景。