1 000 MW 超超临界机组回热系统热经济性分析

2023-11-10李颖杰

李颖杰

(大唐山西发电有限公司太原第二热电厂, 山西 太原 030000)

0 引言

能源与环境是人类赖以生存和发展的重要基础。大规模生产和使用煤炭、石油等化石能源,在推动社会经济发展的同时,也造成了严重的环境污染。例如,酸雨、全球气候变暖和臭氧层破坏等等。中国作为世界上最大的煤炭生产国和消费国,对于煤炭等化石能源的使用主要通过直接燃烧的方式进行利用。据统计,2022 年1—2 月份,全国火力发电量达到9 863.7 亿kW·h,占全国发电量的75.06%,火力发电的主格局在短时间内难以改变。因此,对于火力发电而言,想要缓解能源与环境的矛盾,就必须积极响应国家的节能减排政策,进一步提升机组的发电效率,实现“双碳”目标。

回热技术是超超临界燃煤发电机组实现高效节能、可持续发展的有效途径之一。与常规发电机组相比,机组整体能耗得到了有效降低,循环热效率有了很大程度的提高[1]。回热系统中影响其热经济性的因素较多,如回热系统的给水温度、加热器的上下端差、疏水流动方式、抽汽次数及份额以及抽汽管道压损等,使得机组实际运行过程中热经济性的改善程度普遍低于理论分析结果[2-3]。因此,国内外学者对此进行了大量研究,余兴刚等[4]通过建立汽轮机定功率变工况计算模型,对620 MW 机组在75%THA 和50%THA 工况下的回热系统运行状况对机组热经济性影响进行了定量分析,为机组节能诊断和检修工作提供了理论依据。孙德创等[5]利用Ebsilon 软件搭建模型,对百万二次再热机组回热系统抽汽级数进行优化研究,确定了高压侧加热器最优配置级数。税杨浩等[6]对超超临界1 000 MW 汽轮机组的回热系统进行改进设计,并采用遗传算法优化了回热系统中各级抽汽参数,降低了机组热耗率。郭永斌等[7]针对1 000 MW二次再热汽轮机组,将双机回热系统与常规回热系统进行比较分析,结果显示,双机回热系统将成为大容量高参数燃煤机组经济效率提升的必然趋势。柴小明等[8]基于火积耗散理论,对4 种设计工况条件下的各级抽汽份额进行优化计算,结果显示,低工况下运行热经济性提高程度显著。

上述研究中,回热抽汽次数对回热系统热经济性影响的分析甚少。因此,本文以1 000 MW 超超临界机组回热系统为研究对象,利用热平衡方法,对其抽汽级数分别为8 段抽汽和9 段抽汽时的回热系统热经济性进行定量计算和理论分析。

1 相关计算

1.1 加热器热平衡方程

由各加热器的热平衡方程分别计算各级抽汽系数:

式中:αfw为给水流量系数;hw,j和hw,j+1分别为j级和j+1 级加热器给水出口的比焓,kJ/kg;ηh为加热器换热效率;hj和hs,j分别为j级加热器抽汽和疏水的比焓,kJ/kg。

1.2 各热经济性指标计算

1)机组热耗量Q0:

式中:D0为新蒸汽量,kg/s;h0为主蒸汽焓值,kJ/kg;hfw为锅炉给水焓,kJ/kg;Drh为再热器中蒸汽流量,kg/s;qrh为蒸汽在再热器中的吸热量,kJ/kg。

2)汽轮机热耗率q0:

式中:Pe为发电机输出功率。

3)机组绝对电效率ηa,el:

4)机组热耗率qcp:

5)全厂热效率:

式中:ηb为电厂管道热效率;ηp为管道效率。

6)全厂发电标准煤耗率:

2 回热系统改进前

2.1 传统回热系统基本参数

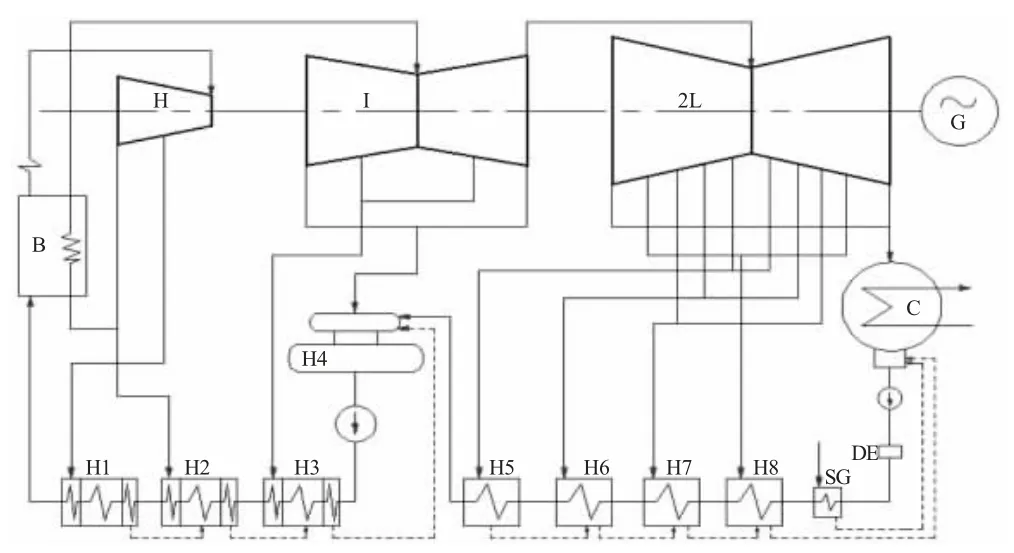

以N1000-25/600/600 型号机组的回热系统为研究对象,传统回热系统采用8 段抽汽回热,即“三高四低一除氧”回热模式,如图1 所示。其主蒸汽参数p0为25 MPa,主蒸汽温度温度t为600 ℃,再热蒸汽温度t为600 ℃,汽轮机排汽焓为3 475.1 kJ/kg,锅炉效率ηb为0.93,管道效率ηp为0.99,汽轮机机械效率ηm为0.99,发电机效率ηg为0.99。当回热系统采用8段抽汽时,其相关参数如表1 所示。

图1 N1000-25/600/600 机组改进前原则性热力系统

2.2 抽汽级数改进前热经济性

1)机组热耗量:

2)汽轮机热耗量:

4)全厂热效率:ηcp=ηbηpηe=0.99×0.92×0.49=0.44。

3 回热系统改进后

3.1 抽汽级数改进后基本参数

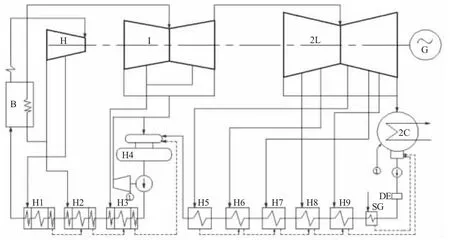

基于常规“三高四低一除氧”回热系统,在低压缸上添加增加抽汽口,采用9 级回热。改进后的原则性系统图如图2 所示。

图2 N1000-25/600/600 机组改进后原则性热力系统

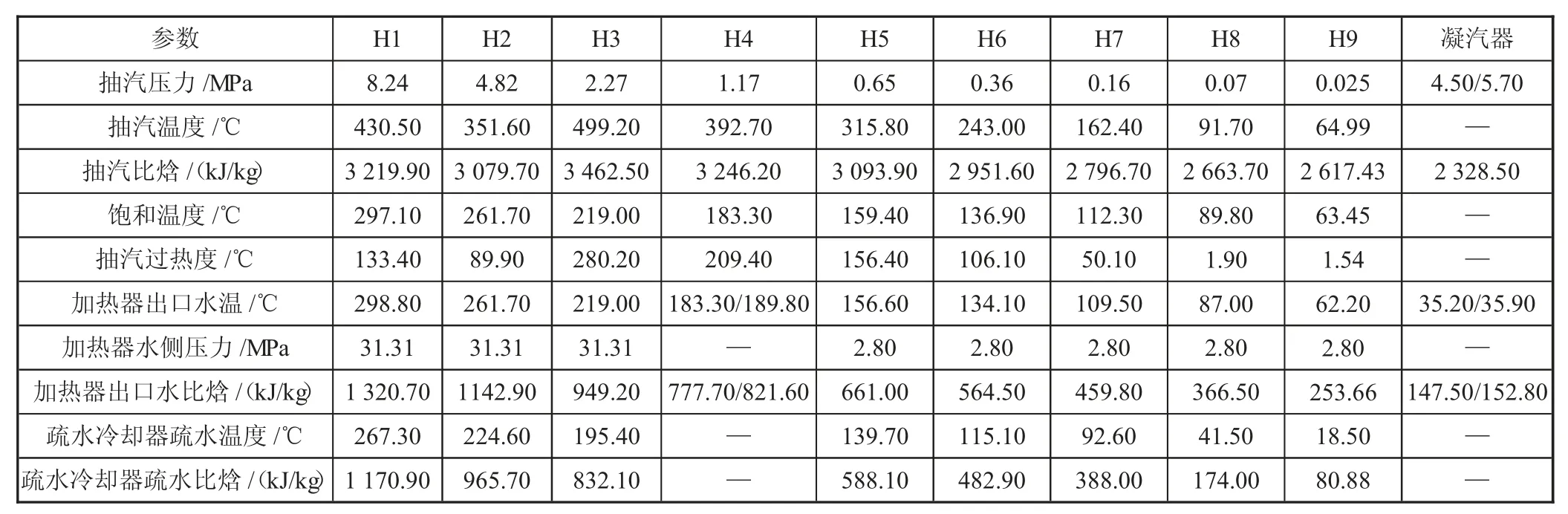

根据相关参数,在增加9 级抽汽后,利用热平衡计算方法得到各段抽汽详细参数,如表2 所示。

表2 N1000-25/600/600 超超临界机组最大连续工况下9 级抽汽各原始参数

3.2 改进前后热经济性

1)机组热耗量:

4)全厂热效率:ηcp=ηbηpηe=0.99×0.92×0.50=0.46。

4 回热系统改进前后结果分析

回热系统改进后,各级加热器水侧温升比较如表3 所示。

表3 改进后各级加热器水侧温升

由表3 可知,当N1000-25/600/600 机组为8 段抽汽回热系统时,8 号低压加热器凝结水温升高达51.1 ℃,除氧器和其他3 级低压加热器的凝结水温升分别为26.7 ℃、22.5 ℃、24.6 ℃和22.5 ℃,差别在2倍左右,各加热器中工质温升数值偏离等温升最佳分配原则较明显。当N1000-25/600/600 机组改为9 段抽汽回热系统时,虽然3 台高压加热器中给水温升仍然较大,但是除氧器和各低压加热器中凝结水温升逐渐接近,相比8 段抽汽更加符合等温升最佳分配原则,热量损失大幅减少。与此同时,由于增加了1 段抽汽,使得汽轮机乏汽量进一步减小,冷源损失有所降低,超超临界机组回热系统热经济性进一步得到提高。

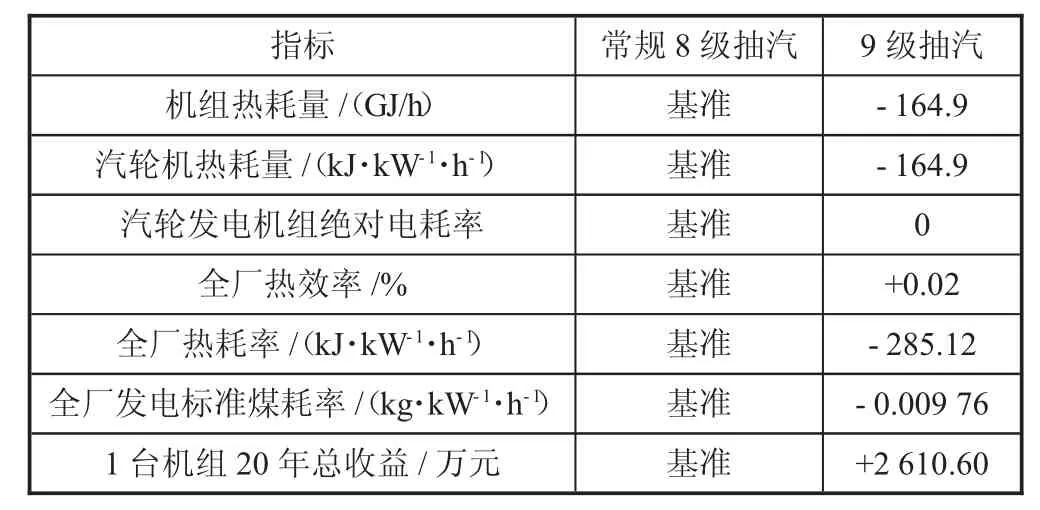

超超临界机组8 段抽汽与改进后9 段抽汽总体经济性比较如表4 所示。

表4 超超临界机组常规8 级抽汽与改进9 级抽汽总体经济性比较

由表4 可知,当回热系统抽汽级数增加到9 级,在机组额定负荷运行条件下,汽轮机热耗降低了164.9 kJ/(kW·h),全厂热耗率降低了285.12 kJ/(kW·h),全厂热效率提高了0.02。若按标煤价格860 元/t、每台机组的年利用小时数为5 000 h、20 年折现系数按10.8计算,则1 台机组20 年的总收益可增加2 610.60 万元。可见,采用9 级回热,热经济性得到很大提高,可在超超临界蒸汽参数下最大限度改善热耗率,提高超超临界机组回热系统的热经济性。

5 结语

本文基于热平衡法对N1000-25/600/600 超超临界机组回热抽汽级数进行优化分析,通过低压部分增添1 段抽汽,将抽汽级数由原来的8 段改进为9 段,并针对改进前后对回热系统的热经济性进行计算分析。结果显示,相比于8 段抽汽,9 段抽汽时可使全厂热耗率降低285.12 kJ/(kW·h),全场发电标准煤耗减少0.009 76 kg/(kW·h),1 台机组20 年的总收益可增加2 610.60 万元,显著提升了超超临界机组回热系统的热经济性。