脱硫塔船体结构设计要点分析

2023-11-10鲁忠铭赵素雪孙雅忠中船黄埔文冲船舶有限公司

鲁忠铭 赵素雪 孙雅忠/中船黄埔文冲船舶有限公司

各国海岸对硫化物排放要求近年来日益提高,从2012 年起全球对硫化物排放要求由原来的4.5%降低到3.5%。从2015 年1 月1 日起,在国际海事组织(IMO)划定的四大排放控制区内,已开始实施0.1%硫含量限制,主要包括夏威夷群岛、北美洲东西海岸、美国加勒比海、欧洲北海,波罗的海地区的ECA 区域。早在2015 年12 月4 日,我国就宣布在2019 年1 月1 日对渤海湾、长三角、珠三角实施0.5%硫化物排放限制,2020 年1 月1 日起,全球范围内已实施0.5%硫化物排放标准。

随着MARPOL 公约对船舶主机、辅机的排放做出了严格的限量规定,船舶业主和运营商必须面对如何减少硫化物排放的问题。目前可用的有效方法包括使用低硫燃油、使用清洁能源代替燃料油以及安装使用脱硫塔废气清洗系统(EGCS)。现阶段,在船舶设计、建造/改造中行之有效的方法之一是安装脱硫塔废气清洗系统(EGCS)。本文结合实际建造的一型600 箱冷藏集装箱船脱硫塔的设计情况,针对脱硫塔对船体结构设计的影响进行总结分析,旨在对后续其他项目提供借鉴作用。

船舶硫化物排放控制解决方案

脱硫塔的设计、建造、安装等问题现阶段对船厂是一个比较新的课题,特别是由于脱硫塔设备尺寸普遍偏大,对船体结构设计会产生比较大的影响。

上文已经介绍过目前可用的有效控制船舶硫化物排放的方法主要有三种,将这三种方式的优缺点汇总如表1 所示。

表1 三种有效控制硫化物排放优缺点

从表1 可以看出,低硫油的高价和可获得性的不确定,以及清洁能源燃料舱占载货空间大及技术要求较高的特点都是限制其应用的主要因素。从船舶营运的经济性及技术的可行性考虑,现阶段加装脱硫塔废气清洗系统是商货船较为实际的选择。

脱硫系统的工作原理

烟气脱硫有干法脱硫和湿法脱硫两种。干法脱硫塔技术(Dry scrubbers)脱硫吸收和产物处理均在干状态下进行,烟气进入脱硫塔与脱硫剂逆向流动相混合,脱硫产物呈干态;该法具有无污水废酸排出、设备腐蚀程度较轻等优点,但存在脱硫效率低,反应速度较慢等问题。湿法脱硫塔技术(Wet scrubbers)烟气进入脱硫塔经过碱性溶液喷淋洗涤,烟气中的硫化物被溶液吸收生成硫酸盐等产物;该法具有脱硫反应速度快、设备简单、脱硫效率高等优点,但普遍存在腐蚀严重、对设备材质要求高等问题。

目前船舶脱硫以湿法脱硫为主,主要利用海水或碱性溶液药剂实现脱硫,船舶脱硫塔根据工作原理可分类为:开式脱硫塔(Open-loop scrubbers)、闭式脱硫塔(Closed-loop scrubbers)、混合式脱硫塔(Hybrid scrubbers)。

开式脱硫塔

开式脱硫塔使用海水来清洗烟气,海水通常呈碱性,这使得海水具有天然的酸碱缓冲能力及吸收硫化物的能力,海水与烟气中的硫化物发生中和以达到脱硫的目的。开式脱硫塔系统的基本组成包括:海水供水系统、海水排放系统、脱硫塔、控制模块、气体取样监测系统、水质取样检测系统。开式脱硫塔洗涤过程为:海水被抽入脱硫塔并通过脱硫塔内的喷头喷出,与通过脱硫塔的烟气发生反应,脱硫后的烟气继续上行经过气体监测系统后排入大气,而中和了硫化物的海水溶液下行经水质检测系统后通过海水排放系统流入大海。

开式脱硫塔系统结构相对简单,相对而言更容易在船舶上安装、改造加装,且由于直接使用海水又节约了药剂的费用,但对海洋环境是否会带来长期影响,仍有待验证。

闭式脱硫塔

闭式脱硫塔在淡水中添加脱硫药剂来吸收烟气中的硫化物,淡水是循环使用的清洁水,而海水仅作为冷却水来为循环淡水降温,海水不直接作为洗涤溶液与烟气反应。闭式脱硫塔系统的基本组成包括:海水循环冷却系统、淡水循环系统、脱硫塔、控制模块、水处理单元、气体取样监测系统、水质取样检测系统、加药单元及循环柜、存储柜等。闭式脱硫塔洗涤过程为:先根据船舶的负荷加入适量脱硫药剂,脱硫工作时脱硫药剂和淡水在循环柜中混合后进入脱硫塔,脱硫塔内的作用过程与开式类似,但洗涤后溶液的去向与开式直接排入大海不同,闭式脱硫塔洗涤后的溶液循环进入循环柜。当循环柜内的溶液浓度和残杂达到定值,水处理单元开始对溶液进行分离,分离出的残杂移入存储柜、分离出的水重新进入循环柜并补充脱硫药剂,补充药剂后的洗涤溶液经过海水冷却系统冷却,重新进入脱硫塔,从而开启循环洗涤工作。

闭式脱硫塔系统的淡水脱硫部分是封闭式的循环设计,参加反应的淡水与脱硫剂的混合溶液是不直接排放到海洋里的,存储柜里的残渣将在船舶靠港时进行转运处理。因此,闭式脱硫塔是真正意思上的零排放,但闭式脱硫塔的系统组件多,占用船舶空间大,安装、改造加装的成本也随之增加,而且脱硫药剂也是消耗品。

混合式脱硫塔

混合式脱硫塔是开式和闭式脱硫塔的一种有机组合,在脱硫工作时可以根据需求在开式和闭式模式间相互切换。混合式脱硫塔系统的基本组成包括了开式和闭式脱硫塔系统的组成,并且其控制模块增加了自动切换等功能及更多的检测、监测点。混合式脱硫塔洗涤过程为:开式模式下运用海水洗涤烟气脱硫,与开式脱硫塔工作方式相同;闭式模式下运用淡水添加脱硫剂的循环溶液洗涤烟气脱硫,与闭式脱硫塔工作方式相同。

混合式脱硫塔系统能在双模式间灵活选择,在无排水要求的水域可以使用开式模式利用天然海水脱硫,减少脱硫剂的消耗,降低成本;在严格控制硫排放的水域可以使用闭式模式,满足零排放的要求。双模式的好处也是需要付出代价的,初期的安装、改造加装的成本会大幅增加,且占用船舶空间更大。

脱硫塔结构比较

脱硫塔在船舶上的实际应用中一般有两种结构,一种是单塔体结构,一种是双塔体结构。单塔体结构是船上锅炉和所有发电机都组合在一起,烟气汇集后进入唯一的脱硫塔体完成脱硫;双塔体结构是有两个塔体,可以根据需要进行组合,比如,锅炉的烟气进入一个单独的塔体完成脱硫,所有发电机烟气汇集到另一个单独的塔体完成脱硫。

这两种结构各有优缺点,单塔结构初期投资成本低,但如果一部分发电机没工作的情况下,脱硫系统就会处在轻载运行状态,白白消耗船上的能源;双塔结构运营时更灵活,操作费用低,但初期投入成本相对高。

600 箱冷藏集装箱船采用的是单塔体结构的混合式脱硫塔,其结构模型见图1(左侧为设备资料图,右侧为生产设计实际建模图)。

图1 脱硫塔模型图

600 箱冷藏集装箱船脱硫塔设计

脱硫塔相关的舱容设计

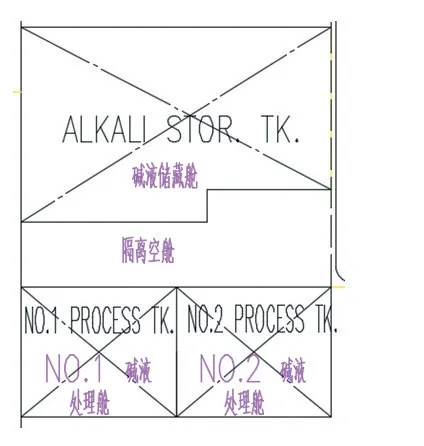

根据本船采用脱硫塔的脱硫原理和设备要求,船上必须配置碱液储存舱、脱硫处理舱和废液收集舱。

1.碱液储存舱:用于存储脱硫所需的高浓度碱液,一般以结晶形式存在。

2.碱液处理舱:碱液结晶经过碱液供给单元稀释成40%浓度的碱液存放在碱液处理舱中,再通过泵将碱液送入脱硫塔,同时将脱硫塔内含有溶解了硫的碱液送回处理舱。按设备要求,需将处理舱分为两个,均用来储存稀释后的碱液,分别处理脱硫塔低处和高处的废气和废液,处理舱容积不小于设备要求的容积。

3.隔离空舱:碱液储存舱和碱液处理舱间需设置隔离空舱,一方面隔开液体和固体,作为强腐蚀性分割舱,另一方面用以放置液压泵和液压盘管等设备。

4.废液收集舱:用以存放处理舱产生的废液。

上述舱室布置位于船舶机舱上平台,具体布置情况如图2 和图3所示。

图2 舱容水平面布置示意图

图3 舱容横剖面布置示意图

脱硫塔相关的结构设计

1.脱硫塔平台及基座

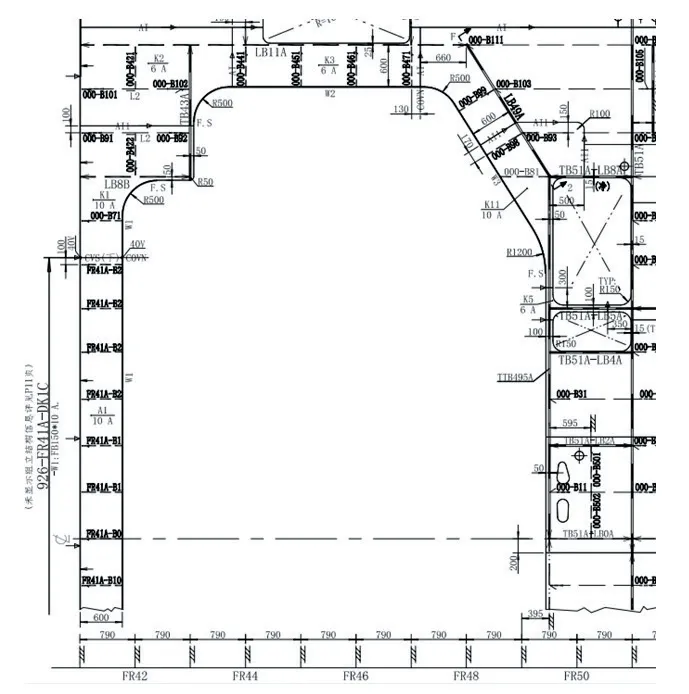

600 箱冷藏集装箱船脱硫塔安装在尾部烟囱结构里,从D 甲板开始一直贯穿至罗经甲板(图4所示)。D 甲板上方是悬空的,整个脱硫塔仅通过F 甲板上设置的平台基座进行安装,脱硫塔的全部重量将由此平台支撑,因此F 甲板上的支撑平台及基座设计就显得尤为重要。

图4 脱硫塔安装位置

若不设置脱硫系统,原烟囱结构F 甲板设计为普通的大开孔形式(图5 所示),增加脱硫塔后改为支撑平台。该支撑平台从右舷L-1档至左舷L11 档,宽度7750 毫米;船长方向布满整个烟囱F 甲板,长度6715 毫米,甲板板厚10 毫米,如图6 所示。平台开圆形孔,孔周界增加加强,脱硫塔基座落在F 甲板的上,平台支撑住脱硫塔。

图5 原大开口式甲板

图6 增加脱硫塔支撑平台

原设计脱硫塔基座由设备提供,带在塔身周围,直接通过基座垫板安装到F 甲板,垫板已经是强结构,无需做额外加强。后期考虑到脱硫塔是大型设备,自身重量约为13 吨,需要在甲板平台上增加基座,且在基座反面增加T 型材、大肘板等反面加强。相关基座及反面加强如图7 所示:

图7 脱硫塔基座反面加强示意图

图8 拉杆固定结构

2.脱硫塔拉杆固定结构及拉杆端部加强

为了固定脱硫塔,防止其晃动,在脱硫塔的局部增加了拉杆,拉杆一端连接脱硫塔,另一端连接类似盒子状的固定结构。船体结构专业在进行拉杆固定结构建模时,需注意防止其下端与集气罩冲突,轮机专业需严格按照设备资料建模,模型中应完整准确表达出设备的形状,拉杆穿过的结构要做适当的修改,要与舾装各专业认真核对干涉。

拉杆固定在结构一端的端部要做局部特殊加强,依据其拉向位置不同,增加水平、竖向T 型材或增加斜向拉杆固定结构,强化局部结构。

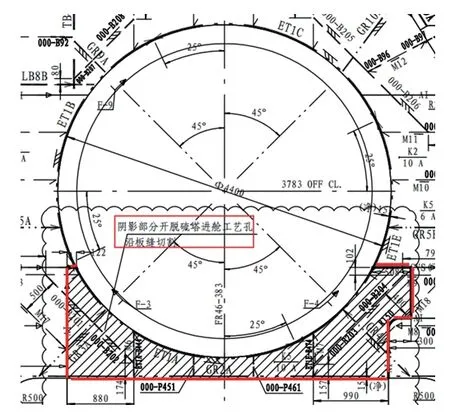

3.脱硫塔进舱工艺

脱硫塔在进舱时需要考虑其进舱尺寸,脱硫塔设备自身周围有多排环状加强圈,在甲板平台开圆形孔时考虑其尺寸。脱硫塔上的排烟管(图9)是固化在设备本身上整体安装的,无法卸下,排烟管位于F 甲板下,而脱硫塔是必须在上建搭载后才进舱安装的,所以F 甲板需要考虑增开工艺孔,本项目实际开设的工艺孔位置如图10 所示。

图10 F 甲板工艺孔示意图

600 箱冷藏集装箱船是黄埔文冲设计建造的第一艘加装脱硫塔的船型,由于在前期脱硫塔的方案选择上船东耗费了大量时间,后期结构设计过程中产生了较大的现场修改,包括脱硫塔相关液舱的分舱修改、烟囱F 甲板增设脱硫塔支撑平台及脱硫塔基座修改、F 平台工艺孔修改等。如果是前期技术状态成熟,大部分修改是可以避免的。