基于燃油经济性的采棉机变速箱速比匹配控制策略

2023-11-09魏晓朝倪向东

魏晓朝,倪向东

(1.新疆大学工程训练中心,新疆乌鲁木齐 830017;2.石河子大学机械电气工程学院,新疆石河子 832003)

0 前言

液压机械无级变速箱(Hydro-Mechanical Continuously Variable Transmission,HMCVT)是一种新型传动装置[1],它将机械有级传动和液压无级传动有机地结合[2],因而具有较高的传动效率和较强的抗动载冲击能力[3-4],可以传递较大功率和实现速比连续无级变化[5-6],适合应用于具有复杂工作情况的采棉机。

为使采棉机具有较优的燃油经济性,需要将发动机与HMCVT进行速比匹配。黄薛凯等[7]提出一种基于最佳燃油经济性的拖拉机HMCVT速比控制策略,该控制策略以发动机转速与HMCVT速比为控制参数,能有效提高拖拉机在田间作业时的燃油经济性。张明柱等[8]提出一种基于拖拉机最佳燃油经济性、发动机有效燃油消耗率和HMCVT传动效率的HMCVT速比控制策略,该控制策略可以提高拖拉机在任意工况下的燃油经济性。于今等人[9]为提高HMCVT速比跟踪效果,设计出一种基于量化因子和决策因子伸缩变化的变论域模糊PID控制器。

目前,学者针对发动机与HMCVT速比匹配的研究主要集中在拖拉机上[10-11],针对采棉机的研究较少。且目前作者所在实验室自主设计的HMCVT的速比调节依然为手动模式,无法充分发挥其优势。与普通非道路车辆相比,采棉机要适应更为复杂的路况以及更加苛刻的工作条件。因此,为实现该HMCVT的优势并提高装有该HMCVT的采棉机的燃油经济性,提出一种基于燃油经济性的发动机-变速箱速比匹配控制策略,对采棉机HMCVT速比进行调节,使发动机转速在调速特性作用下稳定于目标燃油经济性转速,为后续开展采棉机HMCVT田间试验提供一定支持。

1 HMCVT传动方案

采用“分矩汇速”型等差式HMCVT,其传动方案[12-13]如图1所示。图1中,ni和no为HMCVT的输入和输出转速;C1和C2为离合器;B为制动器;g1~g3为齿轮副;P1和P2为行星排;P和M为变量泵和定量马达。

图1 HMCVT传动方案

在前进方向上,HMCVT有3个工作段,分别为纯液压段、液压机械低速段和液压机械高速段,分别用H、HM1和HM2表示。各工作段中离合器和制动器的接合状态如表1所示。

2 基于燃油经济性的发动机-变速箱速比匹配控制策略

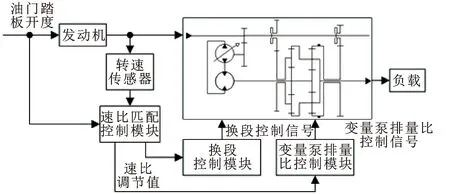

采棉机发动机油门踏板开度由驾驶员控制,基于燃油经济性的发动机-变速箱速比匹配控制策略如图2所示:采棉机燃油经济性要求其在运输或采摘时,需要根据作业环境以及负载转矩,使发动机转速稳定于最佳燃油经济性转速,实现采棉机在允许速度范围内匀速行驶,以保证采棉机的燃油消耗率最小;当驾驶员控制油门踏板至某一开度时,速比匹配控制模块采集该发动机油门踏板开度信号,并计算此发动机油门踏板开度下的发动机最佳燃油经济性转速,然后向变量泵排量比控制模块和换段控制模块发出控制信号,达到调节HMCVT速比的目的,从而使发动机转速在调速特性作用下稳定于目标燃油经济性转速。该控制策略能使驾驶员更多地关注采摘、运输等作业,提高工作效率。

图2 基于燃油经济性的发动机-变速箱速比匹配控制策略框图

由于研究侧重点为HMCVT在HM1段和HM2段之间的速比匹配控制,故在后期仿真模型建立和分析中以HMCVT处于HM1段为初始状态。

3 仿真模型建立

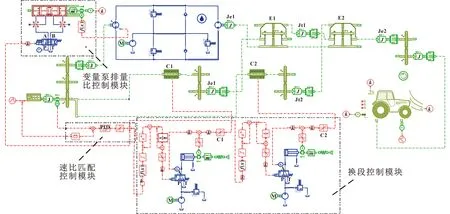

如图3所示,基于HMCVT传动方案以及提出的基于燃油经济性的发动机-变速箱速比匹配控制策略框图,在AMESim中建立发动机-HMCVT仿真模型。

图3 发动机-HMCVT仿真模型

在速比匹配控制模块中,输入信号为发动机转速以及油门踏板开度,通过发动机最佳燃油经济性转速调节特性曲线,计算出发动机目标转速。将发动机当前转速与目标转速之差输入PID控制器,输出速比调节值,大小限定在[0,4],再将其分别输入给变量泵排量比控制模块和换段控制模块。

在变量泵排量比控制模块中,首先由电液比例阀接收由速比匹配控制模块发出的速比调节信号,并根据速比调节信号调整进出双作用液压缸的流量,从而控制双作用液压缸活塞的位移,双作用液压缸活塞杆再推动变量泵斜盘,进行倾角的调整,进而调节变量泵的排量比[14-15]。

在换段控制模块中,首先接收由速比匹配控制模块输出的速比调节信号,并通过离散延迟函数和积分函数,将信号传递给两位两通电磁阀,再通过液压缸进油或出油来模拟离合器接合或脱开,最后向离合器C1和C2输出换段控制信号。

考虑到与所研制的HMCVT相匹配,选择约翰迪尔4045HYC11柴油发动机作为采棉机的动力源,该发动机的最佳燃油经济性转速调节特性曲线如图4所示。变量泵排量比、速比调节值与离合器接合状态的对应关系如图5所示:当速比调节值在[0,2]连续变化时,HMCVT处于HM1段,此时变量泵排量比在[-1,1]变化,离合器C1保持接合;当速比调节值在[2,4]连续变化时,HMCVT处于HM2段,此时变量泵排量比在[-1,1]变化,离合器C2保持接合。

图4 发动机最佳燃油经济性转速调节特性曲线

图5 对应关系

4 仿真分析

采棉机在运输和采摘时分别存在两种典型的工作情况:(1)负载转矩固定、发动机油门踏板开度变化;(2)发动机油门踏板开度固定、负载转矩变化。针对此两种工况进行仿真分析。

4.1 第一种工况仿真分析

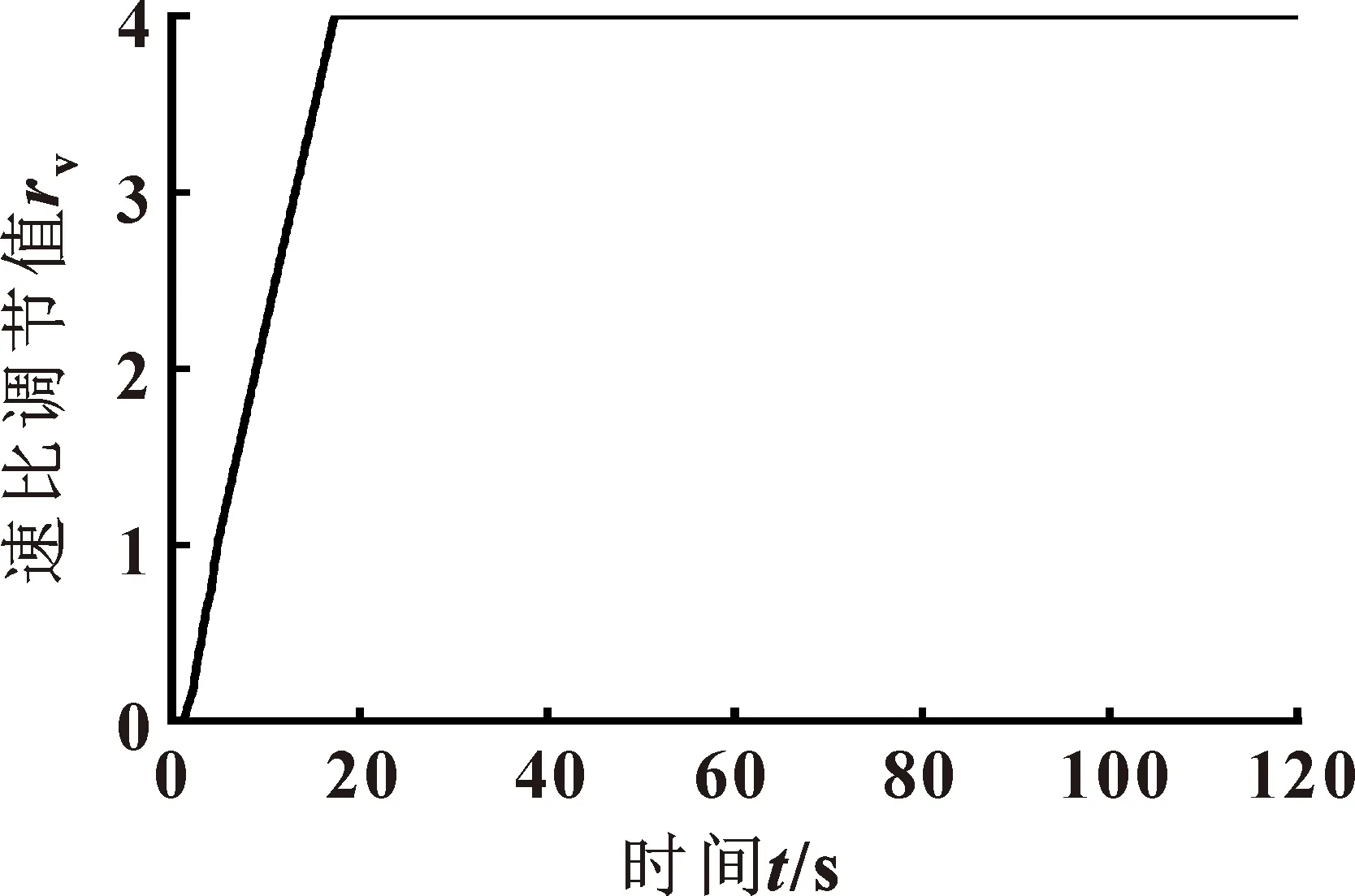

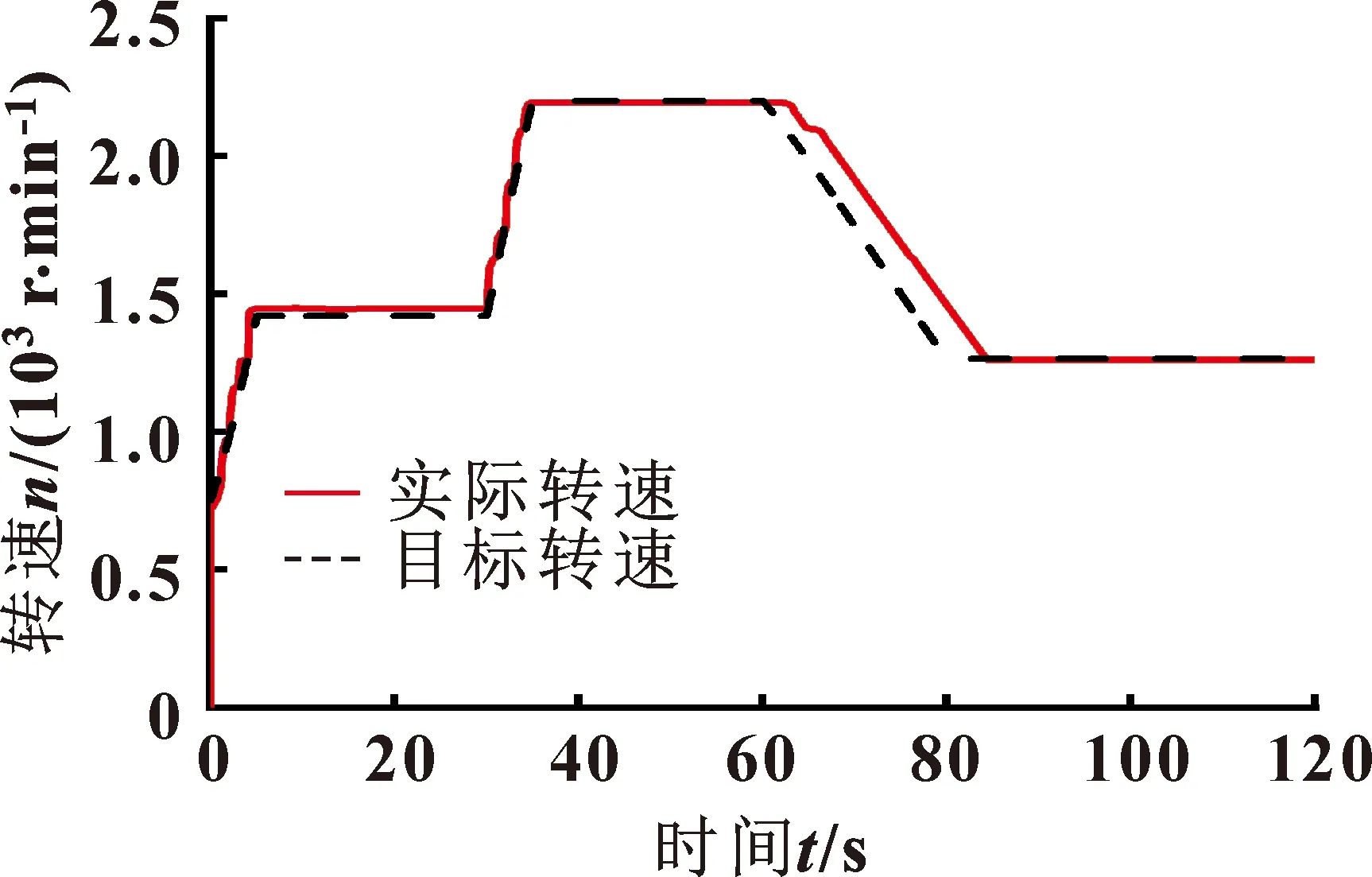

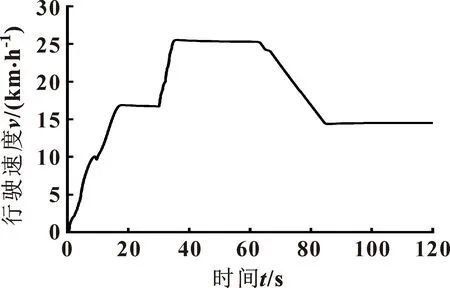

采棉机在运输时,负载变化较慢,可以选用大油门工作,最高行驶速度限制在25 km/h。保持负载转矩不变,以HM1段起步,使发动机油门踏板开度在5 s内由0增大至0.5,25 s后使发动机油门踏板开度在5 s内由0.5增大至1,再25 s后使发动机油门踏板开度在20 s内由1减小至0.4。仿真时间设置为120 s,结果如图6—8所示。

图6 速比调节值(工况一)

图7 发动机转速(工况一)

图8 采棉机行驶速度(工况一)

由图4—8可知,在给定的负载转矩以及发动机油门踏板开度下,速比匹配控制模块能够自动调节HMCVT的速比,从而使发动机实际转速能够在目标燃油经济性转速附近稳定;在第0~1.1 s内,由于发动机的实际转速比小于目标燃油经济性转速,故速比调节值保持为0,离合器C1在第1.1 s开始接合,HMCVT将工作于HM1段;从第1.2 s开始,发动机的实际转速大于目标燃油经济性转速,速比匹配控制模块开始工作,向外输出速比调节值;在第9 s,速比调节值达到2,此时离合器C1将会脱开,离合器C2开始接合,HMCVT将工作于HM2段;当发动机油门踏板开度在第0~5 s内由0增大至0.5后,发动机转速随油门踏板开度的增大而增大,并逐渐稳定于最佳燃油经济性转速1 421 r/min;当发动机油门踏板开度在第30~35 s内由0.5增大至1后,发动机转速随油门踏板开度的增大而增大,并逐渐稳定于最佳燃油经济性转速2 200 r/min,采棉机行驶速度稳定于25 km/h;当发动机油门踏板开度在第60~80 s内由1减小至0.4后,发动机转速随油门踏板开度的减小而减小,并逐渐稳定于最佳燃油经济性转速1 265 r/min,采棉机行驶速度稳定于15 km/h。

4.2 第二种工况仿真分析

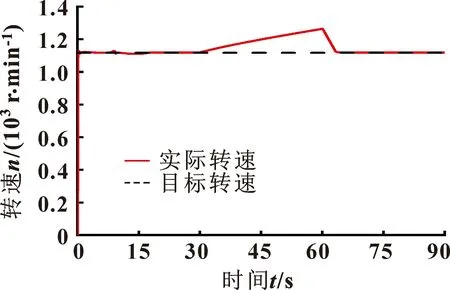

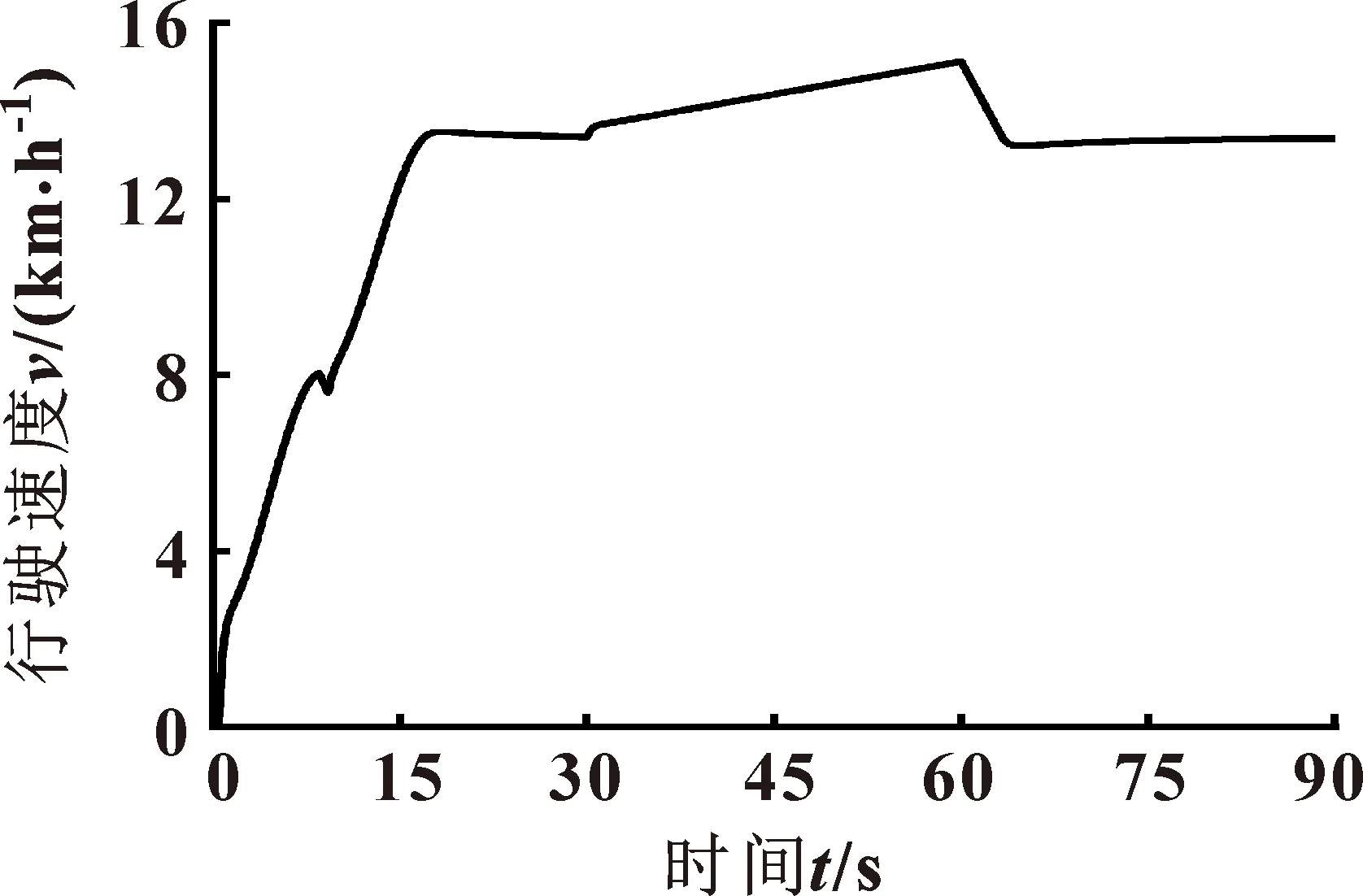

采棉机在采摘时,负载变化较快,一般选用小油门工作,最高行驶速度限制在15 km/h。保持发动机油门踏板开度为0.3,以HM1段起步,起步30 s后增大负载转矩,再30 s后使负载转矩恢复至起步时水平。仿真时间设置为90 s,结果如图9—11所示。

图9 速比调节值(工况二)

图10 发动机转速(工况二)

图11 采棉机行驶速度(工况二)

由图4、图5、图9—11可知:在给定的负载转矩以及发动机油门踏板开度下,速比匹配控制模块能够自动调节HMCVT的速比,从而使发动机实际转速能够在目标燃油经济性转速附近稳定;在第0~0.4 s内,由于发动机的实际转速小于目标燃油经济性转速,故速比调节值保持为0,离合器C1在第0.4 s开始接合,HMCVT将工作于HM1段;从第0.5 s开始,发动机的实际转速大于目标燃油经济性转速,速比匹配控制模块开始工作,向外输出速比调节值;在第8.5 s,速比调节值达到2,此时离合器C1将会脱开,离合器C2开始接合,HMCVT将工作于HM2段;在第0~30 s内保持负载转矩不变,发动机转速一直稳定于最佳燃油经济性转速1 241 r/min,采棉机行驶速度稳定于13 km/h;在第30~60 s内增大负载转矩,发动机实际转速增大,采棉机加速行驶;在第60~90 s内使负载转矩恢复至起步时水平,采棉机开始减速,发动机转速重新逐渐稳定于最佳燃油经济性转速1 241 r/min,采棉机行驶速度重新稳定于13 km/h。

5 结论

(1)为提高装有自主设计的HMCVT的采棉机的燃油经济性,提出一种基于燃油经济性的发动机-变速箱速比匹配控制策略;

(2)利用AMESim建立发动机-HMCVT仿真模型,对基于燃油经济性的发动机-变速箱速比匹配控制策略展开仿真研究;

(3)仿真结果表明此控制策略在采棉机负载转矩固定、发动机油门踏板开度变化和发动机油门踏板开度固定、负载转矩变化的情况下皆具有可行性。