砂轮线速度对摆动磨削凸轮表面质量影响研究

2023-11-09王燕朱艳丽姚旭杨飞陈浩安陈建志李国超

王燕,朱艳丽,姚旭,杨飞,陈浩安,陈建志,李国超

(1.江苏科技大学机械工程学院,江苏镇江 212028;2.河南柴油机重工有限责任公司,河南洛阳 471039;3.陕西柴油机重工有限公司,陕西咸阳 713105)

0 前言

实际应用中机械工件会有较高的加工精度要求和较小的表面粗糙度要求,因此,利用磨具以较高线速度去除工件表层材料的磨削工艺[1]被广泛应用。磨削加工切削深度很小,一次行程中所能切除的金属层很薄,因而加工精度高,表面粗糙度小。磨削加工降低零件的表面粗糙度有利于缓解表面应力集中,提高加工零件的疲劳寿命。同时,在磨削加工过程中,工件表面会产生加工硬化现象和残余压应力,加工硬化后的表面有利于增大裂纹萌生抗力,而残余压应力的引入则可以消减外加疲劳载荷,有利于提高工件的疲劳寿命[2]。

作为凸轮轴实际加工的最后一道工序,磨削工艺参数的变化会影响工件表面质量,从而对疲劳性能产生重要影响。在实际应用中常要求凸轮轴表面具有良好的耐磨性和抗冲击性[3]。砂轮线速度是磨削工艺中的一项重要参数,方丁等人[4]研究砂轮线速度对TC4钛合金显微硬度的影响时发现:砂轮线速度的提高会降低工件表面的显微硬度,而工件转速的提高则会增大工件表层组织硬度。CHEN等[5]研究了砂轮线速度对表面粗糙度的影响,发现表面粗糙度随着砂轮线速度的增加呈现先降低后增加趋势。张银霞等[6]研究了砂轮线速度对凸轮轴表面残余应力的影响规律,他们得出凸轮轴表面残余压应力随砂轮线速度增加而增大的结论。合理地控制砂轮线速度对于优化磨削工艺参数具有重要的指导意义,随着柴油机凸轮轴设计宽度的不断增加,凸轮轴的加工难度不断加大,摆动磨削被运用到凸轮轴的加工中去[7-8]。然而,目前关于摆动磨削工艺对凸轮轴表面质量作用规律的研究较少,而砂轮线速度作为摆动磨削中的一个重要参数,有必要阐明其对凸轮轴表面质量的影响机制。

本文作者拟通过改变摆动磨削砂轮线速度,分析线速度对凸轮轴表面粗糙度、金相组织、硬度和残余应力的影响规律,研究砂轮线速度对凸轮轴表面质量的作用机制,并对线速度参数进行优化。文中研究对改善摆动磨削加工凸轮轴表面质量具有重要的指导意义。

1 实验材料与方法

1.1 实验材料

凸轮轴是船用柴油机的核心部件之一,其功能是一个正时结构,控制进排气阀的开关。凸轮轴工作环境复杂,不仅需要承受交变脉冲动载荷,凸轮与挺柱之间相对滑动速度也较高,容易造成凸轮严重的表面磨损,因此制备凸轮轴需要具有高强度和耐磨性的材料。40Cr钢是机械制造中应用最广泛的钢种之一,经过淬火和高温回火后具有较高的表面强度、抗疲劳性和耐磨性,是制造凸轮轴的理想材料,其标准化学成分见表1。

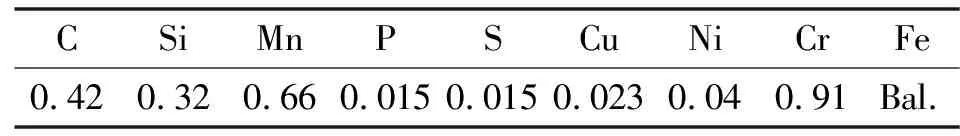

表1 40Cr钢的化学成分组成(质量分数) 单位:%

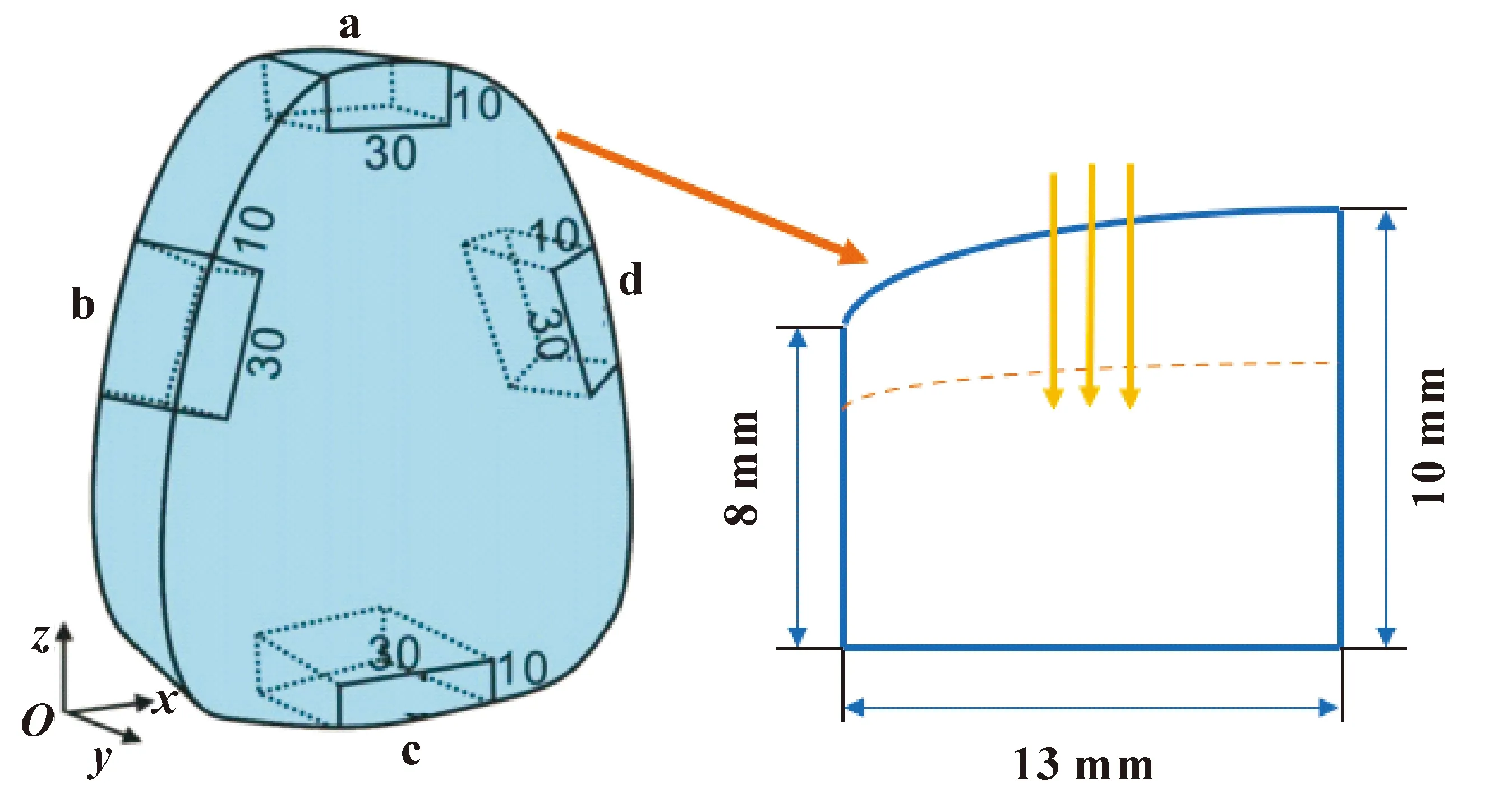

在摆动磨削线速度vs=50、60、65 m/s加工条件下的凸轮轴上取样,砂轮直径Rs=125 mm,磨削深度ap=0.003 mm,工件转速vw=1 800 mm/min,砂轮摆动频率f=90次/min,砂轮摆幅A=2 mm,对应图1中的No.13、No.15和No.16样品。为保证实验数据的精度,工件经磨削加工和自然冷却后,从顶部圆区(D)、过渡区1(G1)、基圆区(J)到过渡区2(G2)部位切割的样件尺寸如图1和图2所示。为了避免型线因素差异对实验结果的影响,此研究的不同线速度对比样品都是在同一型线凸轮的顶部圆区(D)切割的。此研究主要对对样件表面进行粗糙度、金相组织、硬度和残余应力的测试,并通过机制分析与讨论优化出对应高表面加工质量的摆动磨削线速度。

图1 实验用凸轮轴示意

图2 样品尺寸示意

1.2 实验方法

对凸轮轴样件xOz面进行打磨和抛光,运用维氏显微硬度仪(INNOVATEST FALCON 400)测量样品表面至心部的硬度分布,测量路径如图2中黄色箭头所示,压痕间隔为1 mm,加载力为5 N,加载时间为10 s。用硝酸酒精溶液对抛光后样品的xOz面进行腐蚀处理,腐蚀完成后用酒精冲洗并吹干,通过三维金相显微镜(Olympus DSX1000)观察样品从表面到心部的微观组织分布情况,硬度测试和金相表征方向如图2黄色箭头所指。采用VK-X1000型激光共聚焦显微镜对凸轮轴试样表面进行微观形貌表征,获得样品表面的二维图和三维图,根据三维形貌照片提取出试样轮廓线,并分析得到轮廓算术平均偏差(Ra)、轮廓最大高度(Rz)和轮廓单元平均宽度(Rsm)。运用X射线衍射法[9]对摆动磨削凸轮轴表面的残余应力进行检测,检测设备使用加拿大Proto公司的PROTO iXRD组合式残余应力分析仪,设备参数:入射角ψ为-20°~20°,摆动角度为3°,曝光时间为2 s,管电压为20 kV,管电流为4 mA,光斑直径为2 mm。

2 实验结果与分析

2.1 表面粗糙度

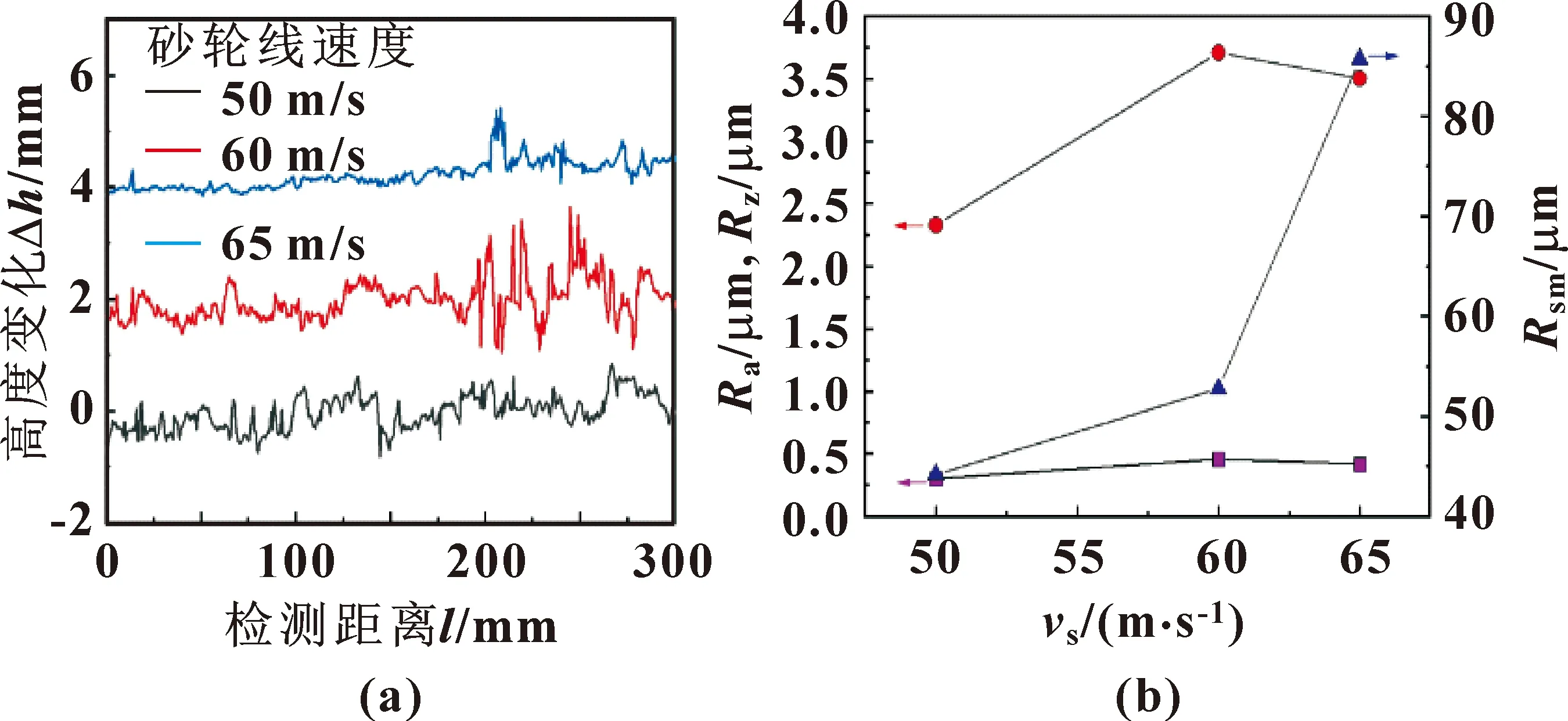

在保持其他因素不变的条件下,获得不同砂轮线速度下40Cr凸轮轴样品的表面形貌(图3),根据图3得到不同试样的表面轮廓线和粗糙度变化规律,分别如图4(a)和(b)所示。由图4(b)可以看出,当vs由50 m/s增加至60 m/s时,Ra呈略微增加趋势;而当vs由60 m/s增加至65 m/s时,Ra呈略微减小趋势。对于Rz,当vs由50 m/s增加至60 m/s时,Rz呈增加趋势;当vs由60 m/s增加至65 m/s时,Rz呈减小趋势。对于Rsm,当vs由50 m/s增加至60 m/s时,Rsm呈增加趋势;当vs由60 m/s增加至65 m/s时,Rsm继续增加,且增加趋势相比50 m/s和60 m/s条件下的试样更大。

图3 凸轮轴表面形貌(a),表面高度变化(b)及表面三维图(c)

图4 表面轮廓线(a)和表面粗糙度(b)随线速度的变化

在不同的砂轮线速度下,样品的表面完整性略有差异。在砂轮线速度由50 m/s增加到60 m/s时,砂轮对凸轮轴样品表面的磨削力不断增大,磨削力的增大导致凸轮轴样品表面的磨痕增多,磨粒轨迹密度降低[10],如图3(d)和图4所示。当砂轮线速度从60 m/s继续增加到65 m/s时,凸轮轴表面的粗糙度随着砂轮线速度的增加而降低。这是因为随着砂轮线速度的提高,在一定的磨削区域内,单位时间内磨粒数也会相应增加[11-12],从而导致磨削时磨粒与磨粒轨迹之间相互干涉产生的残留高度降低,同时砂轮线速度的增加也会使得单颗磨粒未变形磨屑厚度减小[13-14],所以线速度为65 m/s样品相对于线速度为60 m/s样品可以获得较低的表面粗糙度。以上分析表明:线速度为65 m/s时,凸轮轴样品具有较好的表面完整性。

2.2 金相组织

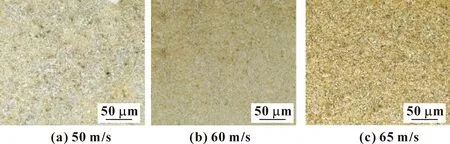

不同线速度样品凸轮轴表面的金相组织如图5所示,可以看出,样品表层组织由马氏体、铁素体和珠光体组成。经统计,以上3种不同组织的含量分别为92%、6.6%和1.4%。摆动磨削过程中,凸轮轴表面的温度为500~700 ℃[15],此温度范围不会产生相含量的变化。因此,随着砂轮线速度的增加,凸轮轴表面的金相组织基本不变。

图5 不同摆动磨削线速度样品的金相组织

2.3 硬度

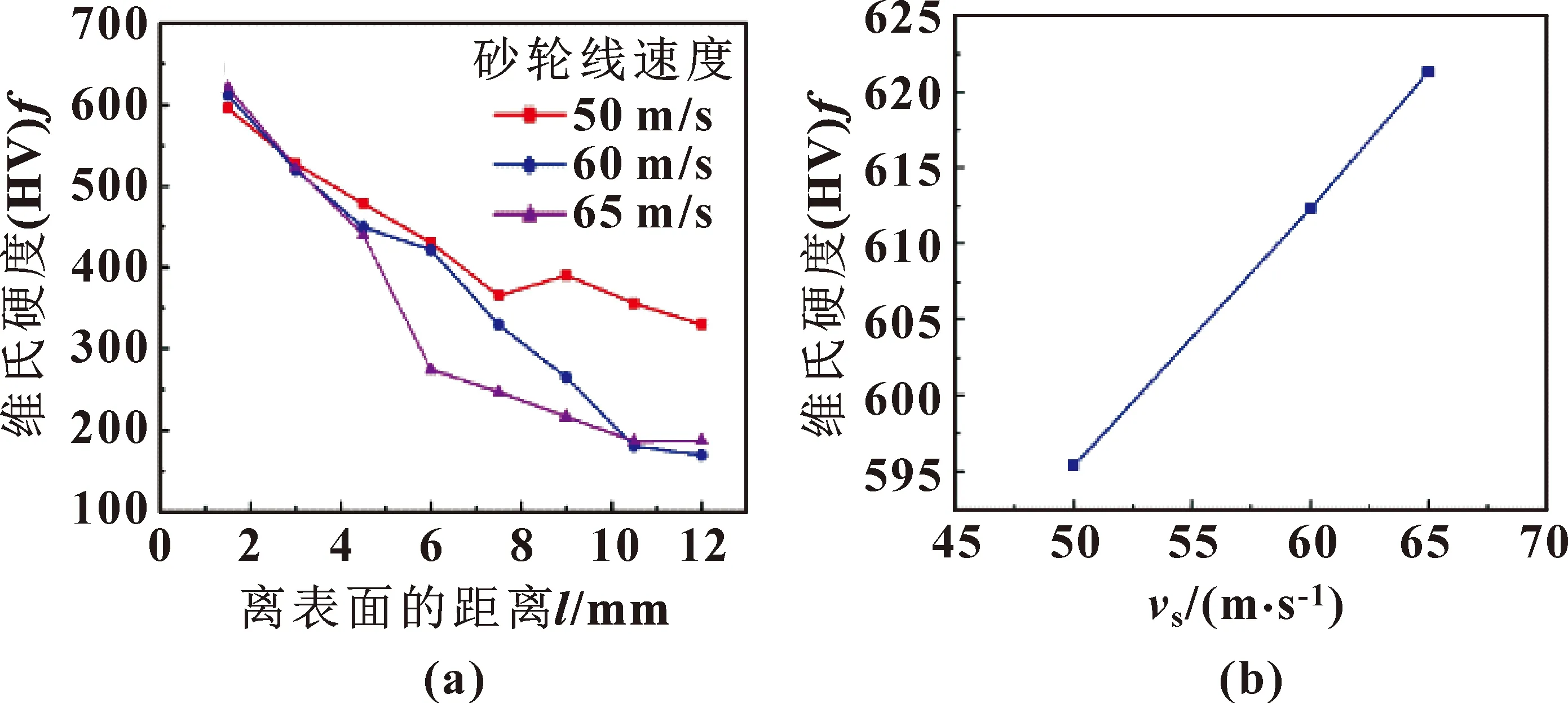

图6(a)为不同线速度摆动磨削40Cr样品表面至心部的显微硬度分布曲线。在任何砂轮线速度下,样品的显微硬度均沿表面至心部呈梯度降低趋势,这与中频淬火凸轮轴表面至心部不同的微观组织分布有关[16]。当砂轮线速度为65 m/s时,即图中16号样品曲线,样品表面的显微硬度最大,为621HV;随着砂轮线速度的减小,凸轮轴表面的硬度呈现不断减小趋势,线速度为60 m/s和50 m/s凸轮轴试件表面的硬度分别为612HV和596HV。在摆动磨削加工过程中,材料内部发生位错运动,导致位错的交叉和倍增,在宏观上表现为加工硬化效应,磨削加工凸轮轴表面的硬度与凸轮轴表层组织的微观塑性变形有关,不断累积的塑性变形可以提高晶界的变形阻力,有利于显微硬度的提高。所以,凸轮表面硬度随着线速度的增加呈现持续增加趋势。

图6 不同线速度磨削加工凸轮轴样品心部至表面的硬度分布曲线(a)和表面硬度变化(b)

2.4 残余应力

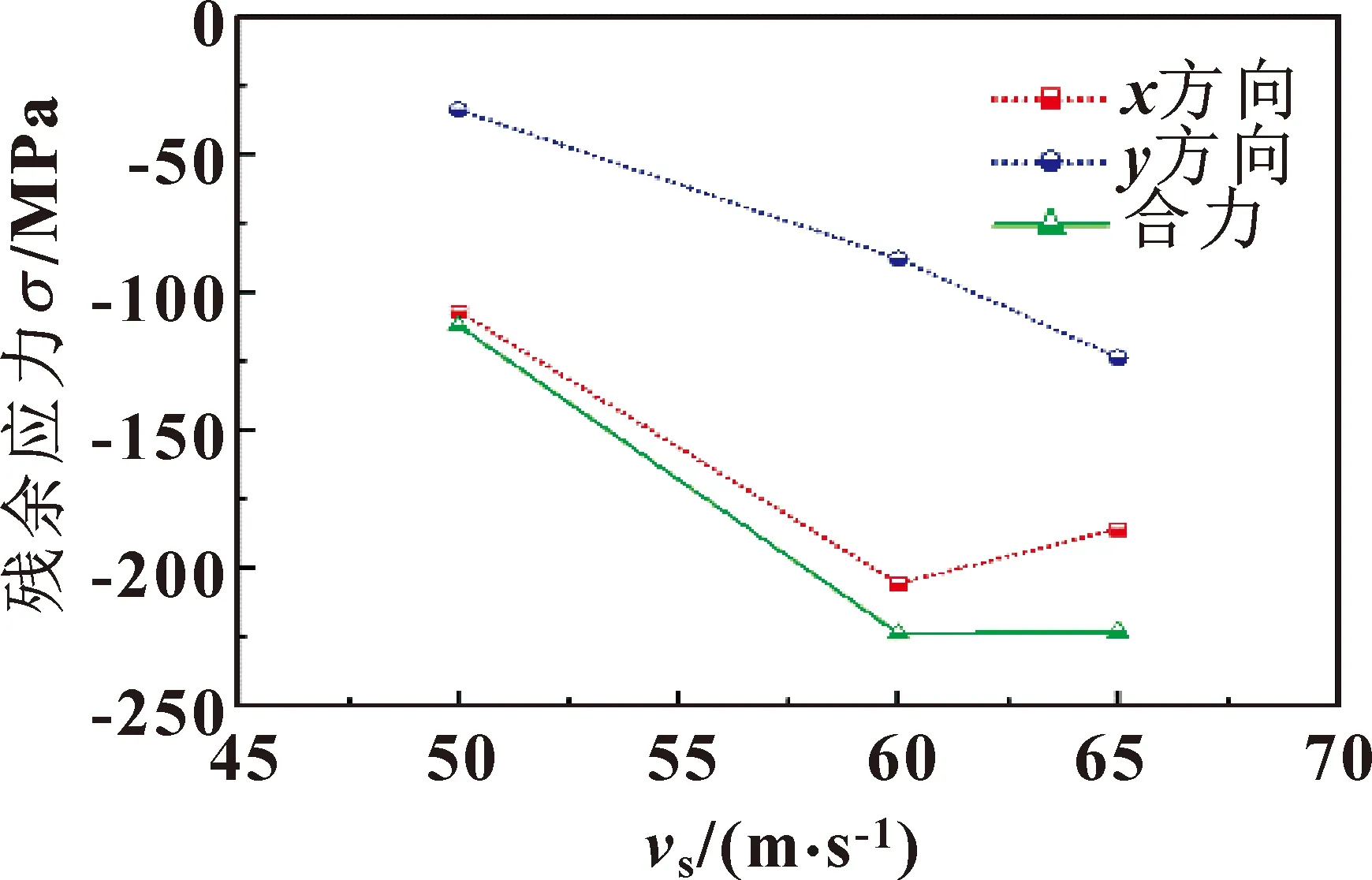

图7给出了不同砂轮线速度摆动磨削40Cr钢样品的残余应力分布曲线。凸轮型面残余应力表现为压应力[17-18],x方向残余应力值较大,y方向残余应力值较小。可以看出,调整砂轮线速度时,样品的最大残余应力值和残余应力衰减幅度存在一定的差异。在y方向上,残余应力随着砂轮线速度增大而增大,当砂轮线速度从50 m/s增加到60 m/s时,样品的残余应力增大速度明显较快。x方向上残余应力呈先增加后减小的趋势,砂轮线速度为60 m/s样品的残余压应力最大,为-206 MPa,而砂轮线速度为50 m/s处理样品的残余应力仅为-107 MPa。当砂轮线速度增加到65 m/s时,样品表面x方向上的最大残余应力略微减小为-186 MPa,而y方向上的残余应力持续增加到-124 MPa。从残余应力合力方面来看,当线速度从50 m/s增加到60 m/s时,残余应力合力大幅增加,而当砂轮线速度增加到65 m/s,残余应力略微减小,砂轮线速度为60 m/s时凸轮轴表面的残余应力合力最大,为-224 MPa。塑性形变和热循环过程被认为是影响材料表面残余应力的重要原因,在摆动磨削过程中,凸轮轴与砂轮的不断摩擦使凸轮轴表面产生较大的塑性变形,形变量的增加将导致残余压应力的增大[19]。但是,随着砂轮线速度的不断增加,磨削热量不断增大,凸轮轴表面由于冷却速度较快首先收缩,芯部由于相对温度较高而抗拒收缩,从而使工件内部产生残余应力,温度变化导致的热应力使凸轮轴表面产生残余拉应力,抵消了磨削形变产生的部分残余压应力,所以砂轮线速度继续增加至65 m/s时,凸轮轴表面残余压应力呈下降趋势[20]。最终,在塑性形变和热循环的综合作用下,60 m/s样品具有最大的表面残余压应力,如图7所示。

图7 表面残余应力随磨削速率的变化曲线

磨削速度对凸轮轴表面质量的影响可以体现在粗糙度、硬度和残余应力3个方面。首先,线速度的增加会导致凸轮轴表层组织塑性形变的增大[21]和热量的增大,而凸轮轴表面塑性形变的增大可以提高抗局部塑性变形阻力,有利于凸轮轴表层组织显微硬度的增大。其次,塑性形变量的增加又会导致凸轮轴表层残余压应力增大,而磨削热量随磨削线速度增加又会诱发磨削凸轮表面残余拉应力的产生,使得表面塑性形变产生的部分残余压应力被抵消,所以,随着砂轮线速度的增加,残余压应力呈现先增加后降低的变化趋势。最后,从表面完整性考虑,随着磨削线速度的增加,磨粒磨削力增大,凸轮轴样品表面的磨痕增多,磨粒轨迹密度降低,故粗糙度随着线速度的增加呈现不断增大趋势。砂轮摆动磨削加工机制如图8所示。综上,vs=65 m/s凸轮轴样品具有相对较好的表面质量。

图8 砂轮摆动磨削加工机制

3 结论

砂轮线速度是摆动磨削加工过程中的关键因素之一。本文作者从多个角度分析了其对40Cr合金钢凸轮轴材料表面质量的影响规律,得到的主要结论如下:

(1)以砂轮线速度为单因素变量,研究砂轮线速度对凸轮轴表面质量的影响规律,研究发现:随着vs的增加,Ra和Rz呈先增加后降低的趋势,而Rsm呈持续增加趋势。当vs=50 m/s时,样品的表面粗糙度最小。

(2)线速度的增加会导致凸轮轴表层组织塑性变形的增大,塑性变形的增加会提高晶界的变形阻力,使位错产生倍增和交叉,因此磨削加工凸轮轴样件表层组织硬度呈不断增加趋势,vs为65 m/s样品的显微硬度最大,可以达到621HV。

(3)在摆动磨削加工过程中,凸轮轴与砂轮的不断摩擦使其表面产生严重的塑性变形,磨削速度由50 m/s增加至60 m/s时,形变量的增加导致残余压应力的增大,而磨削热量也随着磨削线速度的增加而增大,表层组织和心部组织温度分布的不均匀导致磨削工件表面受拉而心部受压,导致形变诱发残余压应力被抵消,所以砂轮线速度继续增加至65 m/s时,残余压应力呈现下降趋势,60 m/s样品具有最大的残余压应力。

(4)3种线速度下凸轮轴样件的表面粗糙度和表面硬度值比较接近,而vs=65 m/s样品的表面残余压应力相对较高。所以综合考虑以上各因素,在vs=65 m/s凸轮轴样品表面质量相较于其他砂轮线速度下的加工样品来说较好,此时凸轮轴样品表面的粗糙度为0.418 mm,硬度为621HV,残余压应力为223.5 MPa。