闭式泵车泵送液压系统建模与仿真研究

2023-11-09郭琦贺利乐郭岗刘祥

郭琦,贺利乐,郭岗,刘祥

(1.西安建筑科技大学机电工程学院,陕西西安 710055;2.中联重科股份有限公司,湖南长沙 410205;3.国家混凝土机械工程技术研究中心,湖南长沙 410205)

0 前言

混凝土泵车是混凝土运输与浇筑的关键机械设备,具有泵送能力强、工作范围广、移动方便、效率高且安全性高等特点,已被广泛应用到现代化城市基础设施建设中。混凝土泵车工作时,通过泵送液压系统中泵送油缸活塞的往复运动,带动砼缸活塞同步运动,实现混凝土的吸料、送料作业。同时,分配系统配合泵送系统工作,分别使S管阀与左、右砼缸出口接通,使混凝土通过输送管泵送到施工浇注点[1]。在实际中,混凝土泵送设备的研发生产都是通过大量试验测试来完成的。部分数据因试验条件和成本的限制而难以获取。为节约混凝土设备的试验成本,缩短产品的开发周期,建立准确的仿真模型十分重要[2]。

目前,针对混凝土泵车液压系统研究主要做了以下工作。李华、高荣芝[3]通过混凝土泵车液压系统补泄油机构优化设计,有效提高了泵送油缸的行程和行程到位精度。赵佩珩[4]通过在HyPneu仿真软件中搭建混凝土泵车仿真模型,研究了开式液压系统中不同规格的缓冲阻尼孔对泵送行程的影响,为混凝土设备的泵送效率优化奠定了基础。苏艳玲等[5]通过理论分析与和试验测试研究了泵送系统压力冲击的产生原因,并提出几种降低泵送液压系统压力冲击的措施。

近年来混凝土泵车液压系统往高压大排量、节能等趋势发展,闭式液压系统泵车在泵送混凝土现场也得到了广泛应用[6]。本文作者以国内某公司研发的闭式系统泵车泵送液压系统为研究对象,利用关键元件的三维模型参数,建立了泵送液压系统AMESim仿真模型,对泵送系统动态特性开展分析。

1 泵送液压系统工作原理

混凝土泵车泵送液压系统原理如图1所示,主要由两个双向变量泵、冲洗阀、冲洗溢流阀、左主油缸、右主油缸以及缓冲结构组成的闭式回路组成。其中前、后主泵为泵送系统的动力源;冲洗阀将系统中热油经低压侧进入油箱进行冷却、过滤;冲洗溢流阀控制冲洗阀的溢流压力;左、右主油缸为泵送系统的执行元件,工作时通过高压油推动主油缸活塞做往复运动,不断将液压能转化成混凝土的输送压力,完成吸、压混凝土的动作;前、后缓冲结构由单向阀和阻尼孔组成,防止主油缸发生撞缸[7]。

图1 泵送液压系统原理

2 泵送液压系统仿真模型搭建

2.1 双向变量泵仿真模型

混凝土泵车泵送液压系统动力源采用两个力士乐A4VG电比例双向变量泵向系统供油,其单泵流量计算可通过公式(1)计算

(1)

式中:Qv为油泵出口流量;Vg为油泵每转几何排量;n为油泵转速;ηv为容积效率。

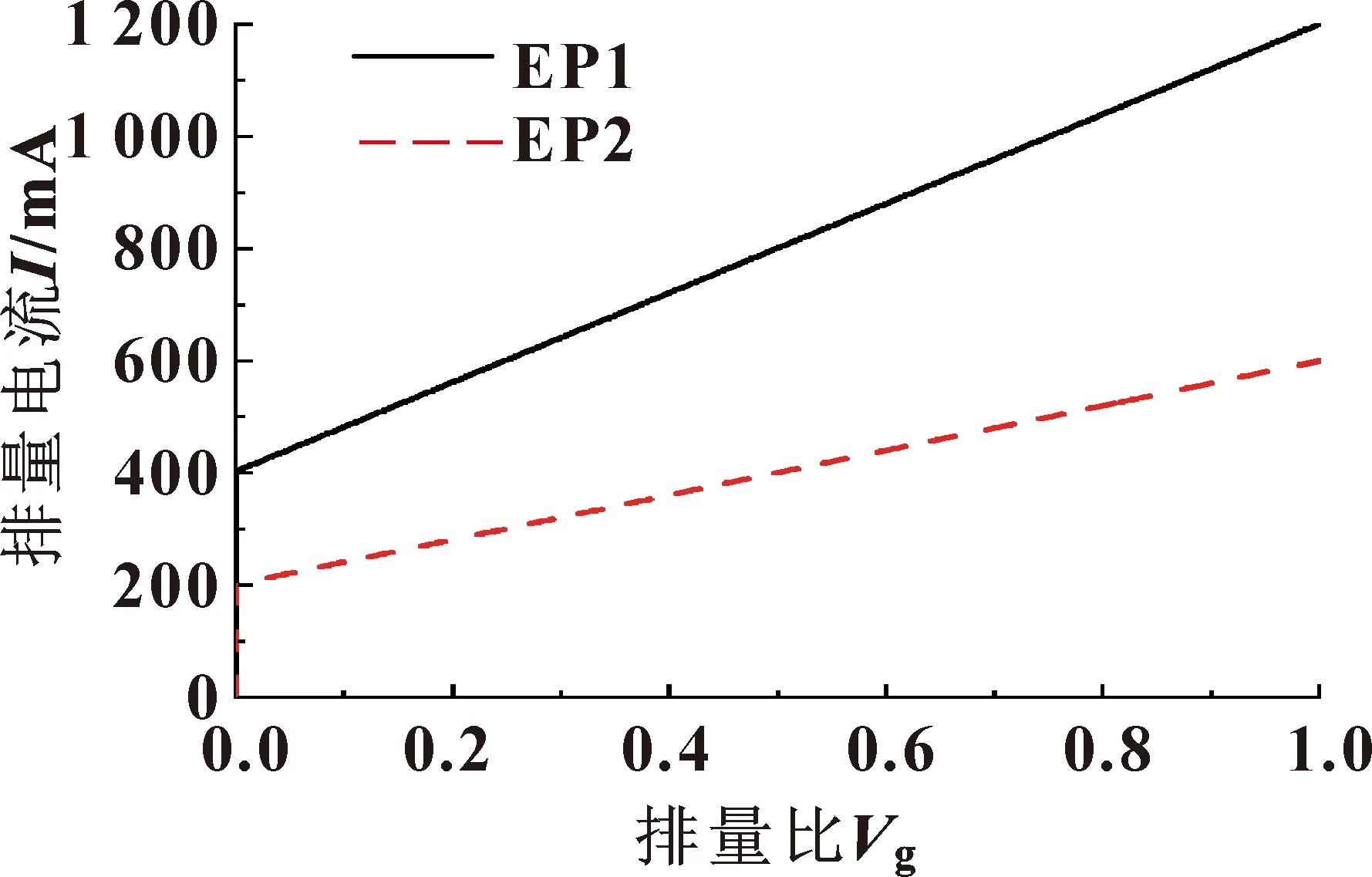

通过改变比例电磁阀两端的控制电流,使主泵的变量活塞得到控制压力,从而控制主泵输出排量。仿真建模前通过试验测得不同转速的机械与流量损失,通过AMESim液压库、信号库、机械库,搭建主泵的超元件模型,主泵两种电控方式的电控变排量特性曲线如图2所示。研究表明:随着控制电流增大,主泵排量也随着增加。当电流为600 mA或1 200 mA时,主泵最大排量工作,仿真结果与力士乐样本曲线吻合。

图2 电控变排量特性曲线

2.2 泵送油缸仿真模型

为分析泵送主油缸的动态特性,必须提高仿真模型的建模精度。结合泵送油缸的内部结构细节和缓冲结构原理,对泵送主油缸三维模型结构参数进行测量,采用AMESim仿真软件中的HCD库对泵送主油缸进行建模[8]。泵送主油缸的仿真模型如图3所示,其中考虑了主油缸内部泄漏、初始位移、摩擦、缓冲油口触发位置、内部体积、阻尼等。

图3 泵送油缸仿真模型

2.3 泵送系统换向逻辑仿真模型

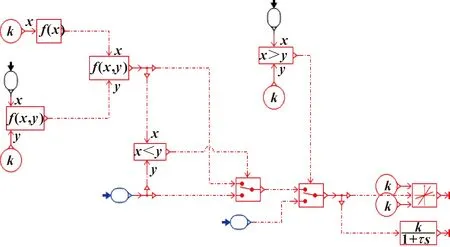

混凝土泵车通常在电气系统中设置控制逻辑,其电控参数对液压系统动态性能有一定影响[9]。结合AMESim软件中状态机模型和信号库元件对泵送油缸的换向逻辑进行建模,泵送系统的换向逻辑模型如图4所示。左、右主油缸实时位移达到软件设置的换向位置点,电控主泵进行换向。为了使仿真模型更接近实际,建模时还考虑了泵送液压系统的控制延时。

图4 换向逻辑仿真模型

2.4 电控恒功率模型

电控恒功率是当泵送机械负载超过某一设定固定值时,输出的负载功率恒定。由于A4VG主泵没有安装硬件恒功率阀,需采用软件控制的方式来实现恒功率控制。其工作原理为控制系统根据泵送压力的实时变化调整主泵排量输出,以保证主泵的需求功率恒定[10-11]。

主泵的实际需求功率计算如公式(2)所示,主泵的输出功率计算如公式(3)所示:

P1=V1×n×pr

(2)

P2=Vmax×n×p0

(3)

式中:P1为主泵实际需求功率;P2为主泵的输出功率;pr为主泵的实际压力;p0为电控恒功率起调压力;V1为主泵的可用排量;Vmax为主泵的最大排量。

泵送过程中,当泵送压力超过起调压力时,系统进入电控恒功率区,若不考虑功率损失的情况,主泵实际需求功率等于主泵的实际输出功率,联立以上两式可得主泵的可用排量V1如公式(4)所示。最大排量为100%时,当起调压力减少时,相同的实际压力值对应的可用排量将减少,控制器输出排量电流减少[12]。

V1=Vmax×p0/pr

(4)

通过AMESim信号库元件搭建的电控恒功率模型如图5所示。不同工作挡位下的恒功率曲线如图6所示。仿真结果表明:随着泵车工作挡位增大,其对应的排量电流增加,当泵送压力大于起调压力时,控制主泵的排量电流值降低,主泵输出流量也随之减少,从而保证输出功率恒定。同时,工作挡位越高,其恒功率调整范围越大。

图5 电控恒功率仿真模型

图6 电控恒功率曲线

2.5 负载控制仿真模型

由于混凝土的边界条件比较复杂,采用泵送水负载进行等效代替[13]。使用信号库元件控制可变阻尼孔模拟水阀开度,泵送系统的负载控制模型如图7所示。当右主油缸吸料时,电磁阀2断电,右砼缸向左运动产生负压,单向阀3打开,将水吸入;左主油缸送料时,电磁阀1得电,左砼缸向右运动压力增加,单向阀2打开接通水阀负载,模拟推料作业。其中电磁阀控制信号由换向逻辑模型给定。

图7 负载控制仿真模型

2.6 泵送液压系统整体模型

泵送液压系统仿真模型对以下部分进行了简化处理:(1)仿真模型为恒温系统;(2)主泵、分配系统换向阀组的换向逻辑,通过状态逻辑控制模型模拟实际换向信号[14-15];(3)忽略发动机响应过程的影响,采用恒定转速代替;(4)采用水阀负载模拟混凝土负载。泵送系统仿真模型关键参数如表1所示,泵送液压系统整体仿真模型如图8所示。

表1 泵送液压系统仿真模型参数设置

图8 泵送液压系统仿真模型

3 仿真模型验证

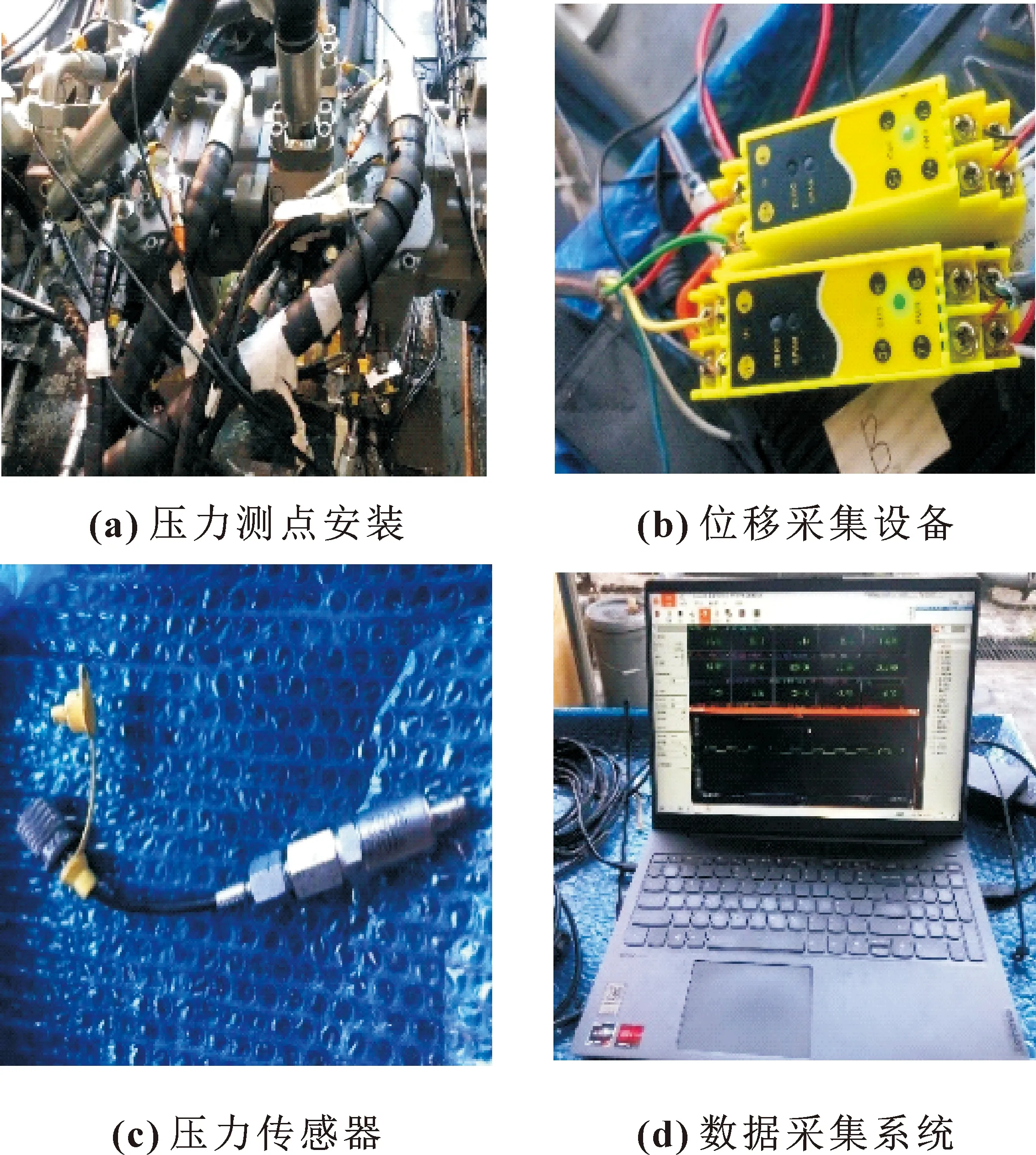

通过试验泵车进行10挡空泵试验对仿真模型进行验证。主要试验设备如图9所示,将压力传感器和位移采集设备安装在测点位置,在Devesoft软件中搭建数据采集系统。为获取精度高的试验数据需在试验泵车运行前对传感器量程进行标定和清零。设置采样频率500 Hz,等系统稳定运行几个周期后,分别采集主泵出口压力、补油泵出口压力、泵送油缸活塞位移的试验数据,并与仿真数据进行对比。

图9 试验设备

前主泵出口压力对比曲线如图10所示。可知:空泵工况下,前主泵高压侧压力约4.6 MPa。通过对比试验和仿真数据,主泵高、低压侧压力对应的最大误差分别为5.1%和6.5%。

图10 前主泵出口压力对比

补油泵出口压力对比曲线如图11所示。可知:补油泵工作时不断地向主泵低压侧补油,压力比较稳定,通过对比补油泵出口压力仿真数据和试验数据的相对误差为5.7%。

图11 补油泵出口压力对比

左、右主油缸位移对比曲线如图12、13所示。两主油缸不断地做一伸一退的动作。通过对比,左、右主油缸位移峰值的最大误差为0.05%,位移谷值最大误差为7.3%,主油缸换向周期时间相对于试验延迟约0.1 s。仿真模型能准确模拟主油缸实际工况下位移周期性变化。

图12 左主油缸活塞位移对比

图13 右主油缸活塞位移对比

4 泵送系统加载分析

根据混凝土泵车实际工况,通过信号库元件设置可变阻尼孔的大小为泵送液压系统仿真模型加载。分析负载压力4 MPa,工作挡位10挡时泵送液压系统的动态特性。

加载后的主油缸压力曲线如图14所示,可知:0.5 s至3.78 s左主油缸开始进油,当电磁阀接通水阀负载,左主油缸无杆腔压力迅速上升随后稳定在约21.7 MPa。右主油缸往主油泵低压侧回油,由于主泵内置补油泵往主泵低压侧补油,右主油缸无杆腔压力约为补油泵设置压力约3 MPa。3.8 s时两主油缸开始换向,高低压侧迅速切换。右主油缸无杆腔开始进油,左主油缸往低压侧回油,在4 s时产生换向后的压力冲击约23.5 MPa。

图14 加载后主油缸压力曲线

加载后的泵送主油缸位移变化曲线如图15所示。可知:约3.9 s前,左主油缸活塞杆伸出,右主油缸活塞杆退回,当油缸实时位移达到换向位置时,两油缸开始换向。主油缸位移峰值约2.23 m,谷值位移约0.26 m,在泵送作业时,主油缸的换向周期约3.86 s。随着前后主泵的高低压侧切换,泵送油缸位移呈周期性变化,实现连续泵送动作。

图15 加载后主油缸位移曲线

加载后主油缸的速度曲线如图16所示,以主油缸向左运动为正方向。可知:主油缸运动时,前后主泵同时向无杆腔供油,活塞杆伸出做匀速直线运动;当运行至3.8 s时,由于泵送油缸设置缓冲机构的瞬时流量提供回油阻力,主油缸的速度曲线带有一定斜度逐渐降低,最后速度下降到0 m/s。

图16 加载后主油缸速度曲线

闭式泵送液压系统工作时冲洗冷却流量曲线如图17所示。可知:前3.8 s,前后主泵A口高压,冲洗阀阀芯在液压力的作用下向下运动,主泵B口低压侧部分热油进入油箱冷却,冷却流量约124.2 L/min;约3.8 s时前后主泵换向,冲洗阀阀芯切换会产生冲击流量约187 L/min;在4 s时,主泵高低压侧切换,B口高压,冲洗阀阀芯向上移动,A口低压侧约117.1 L/min油液进入油箱冷却。随着闭式回路高低侧循环切换,主油路的油液能充分替换,提高系统的冷却效果。

图17 冲洗冷却流量曲线

5 结论

(1)基于混凝土泵车闭式液压系统的工作原理和关键元件的三维结构,建立了系统仿真模型。通过空泵试验测点数据和仿真后处理结果对比,仿真数据基本与试验数据吻合,最大相对误差在8%内。仿真模型能正确模拟闭式液压系统的动态曲线变化,为闭式泵送液压系统动态性能分析奠定了基础,为产品开发节省了试验成本。

(2)通过水阀负载模拟10挡负载压力4 MPa工况下泵送液压系统的动态特性曲线变化,分析了闭式系统产生压力冲击和流量冲击的原因。仿真结果为闭式泵车液压系统的优化设计提供了参考。