被动变桨距对风致转动垂直轴风力机捕能性能影响

2023-11-09张锦涛朱建阳田长斌闫阳阳

张锦涛,朱建阳,2,田长斌,闫阳阳

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉 430081;2.武汉科技大学机器人与智能系统研究所,湖北武汉 430081)

0 前言

开发和利用清洁可再生能源可有效减少温室气体的排放,对实现碳中和具有重要意义,成为目前国内外研究热点[1]。在众多清洁能源中,风能以其清洁、无污染、取之不尽用之不竭的优点成为了目前新能源开发和利用的研究重点。风力机是一种将风能转化为电能的机械装置,其性能好坏直接决定着风能利用效率。按照转轴方向的不同,风力机可以分为水平轴与垂直轴两种[2]。相对于水平轴风力机,垂直轴风力机具有对来流方向不敏感、无需偏航系统、便于维护和更加适合城市环境等优点[3]。然而,目前垂直轴风力机在低流速下存在启动困难和风能利用率低等缺陷,阻碍了其在风电市场的广泛应用。为了改善现有垂直轴风力机的捕能性能,受自然界中昆虫和鸟类通过翅膀攻角实时变化实现高效飞行启发,通过改变风力机转动过程中叶片的桨距角来提升风力机气动特性的研究引起了国内外学者的广泛关注。

垂直轴风力机的变桨距可分为主动变桨和被动变桨两种形式[4]。其中被动变桨不需要额外输入能量,利用机械结构实现风力机旋转一周桨距角随方位角连续变化,具有结构简单、便于实现等优点。BENEDICT等[5]研制了一种基于四杆机构的变桨距风力机,实现了叶片在风力机旋转一周过程中连续变桨的功能,并通过数值计算和样机实验分析了不同变桨振幅对风力机捕能性能的影响,结果表明:变桨振幅在20°~25°时,所设计的风力机风能利用率最大。SAGHARICHI等[6]提出了一种凸轮连杆机构,通过调节凸轮与旋转轴之间的偏心距离实现对风力机桨距角的调节,数值仿真结果表明:变桨距提高了风力机的自启动能力,变桨振幅超过10°后,风力机可以获得很好的启动特性,但峰值功率较定桨距风力机略有下降。曾建宁、王立华[7]设计了一种随动间歇变桨机构,通过分析发现该机构能提高风力机微风启动特性、增大风能利用率。

另一方面,主动式变桨是通过实时测量风速信息控制伺服电机或液压伺服机构来实现变桨,因此对来流风速具有更好的适应性。尉越啸[8]在每个叶片上安装了伺服电机,设计了一套PID闭环变桨控制系统,通过控制电机来实现对桨距角的调节。CHEN等[9]开发了一套基于叶片周围流体流动信息实时反馈的变桨系统,发现实时反馈变桨方式在较宽的尖速比范围内能提升风力机的功率系数,并且在低尖速比下能够减小翼型表面涡脱落,抑制流动分离。赵振宙等[10]提出在小攻角区域采用大的桨距角度、在大攻角区域采用小的变桨角度的主动变桨距控制策略,数值分析结果表明:该变桨方法可以显著提升风力机的捕能性能。ABDALRAHMAN等[11]提出一种基于神经网络的非线性控制系统(MLP-ANN)来主动控制叶片的桨距角,与常规线性PID控制叶片桨距角对比,发现基于MLP-ANN的桨距控制系统对H型风力机的功率提升更加明显,且在某些情况下使用该控制系统的输出功率较固定桨距角风力机提升了25%。

总结上述研究,得到采用变桨距可以有效增强垂直轴风力机捕能性能的结论。主动变桨距具有对来流风速更好适应性等优点,但需要增加额外的动力及装置,且变桨规律复杂难以实现。而被动变桨距机构具有变桨规律简单、易于实现等优点,但现有被动变桨距机构存在变桨结构复杂和传动效率低等问题。为此,本文作者提出一种基于齿轮和连杆机构相结合的被动变桨距机构,并采用数值计算方法系统分析了被动变桨距对低尖速比下高实度垂直轴风力机捕能性能的影响。文中的研究结果对提升现有垂直轴风力机的捕能性能,实现我国碳达峰和碳中和战略目标,具有重要意义。

1 变桨机构设计

1.1 机构设计

设计一种基于齿轮和连杆机构相结合的被动变桨距机构,来实现风力机在旋转过程中叶片的被动变桨。所设计的机构能够实现近似正弦变桨规律,叶片桨距角随方位角的变化是通过图1所示的四杆机构来实现。其中圆周齿轮E转动中心与其上一同圆心的偏置孔构成曲柄A,B为推杆,叶片本身充当摇杆C,D为支撑杆,通过改变曲柄A和推杆B的长度即可实现对变桨振幅的改变。为了保证风力机在旋转一周内,变桨机构的变桨也是一个完整周期,圆周齿轮E与中心齿轮F的半径必须相等。

图1 变桨原理

图2给出了一三叶片垂直轴风力机的变桨机构简图。

图2 三叶片垂直轴风力机的变桨简图

从图2中可以得到攻角与桨距角以及各个方位角下杆长与桨距角之间的几何关系。其中桨距角与攻角之间的关系如公式(1)所示:

(1)

其中:α为攻角,即合成风速与叶片弦线之间的夹角;β为桨距角,即叶片弦线与切向速度的夹角;θ为方位角,即风力机转过的角度;v是来流风速;R是风力机转动半径;ω是角速度。令γ为杆L3与x轴的夹角,旋转θ后,L3与x轴的夹角为Ψ=θ+γ,则其余各个杆长与桨距角的关系为

当0<θ<π/2-γ时:

(2)

当θ=π/2-γ时:

(3)

当π/2-γ<θ<3π/2-γ时:

(4)

当θ=3π/2-γ时:

(5)

当3π/2-γ<θ<2π时:

(6)

通过改变L3和L4的长度可以改变叶片偏转的振幅。不同杆长对应的变桨振幅如表1 所示。

表1 不同杆长条件下的变桨振幅

1.2 机构学验证

为了验证所设计的机构可以有效地实现变桨距,采用ADAMS软件进行运动学仿真。图3给出了在ADAMS中的建模及其约束条件。图4给出了不同变桨振幅风力机的桨距角随方位角的变化曲线。从图4可以看出:所设计的变桨机构具有类正弦变桨规律,和理论分析结果相一致。

图3 ADAMS建模结果

图4 变桨规律

2 特征参数定义

当来流作用在风力机叶片上时,叶片会在合成风速方向及其垂直方向上产生阻力FL和升力FD,其中升力和阻力在风力机旋转切向方向的分量促使风力机转动。叶片所受升力和阻力在切向方向分量及其产生的气动力矩Q由以下式子给出:

Ft=FLsinα-FDcosα

(7)

Q=FtR

(8)

现有的研究风力机捕能性能的文献大多在分析过程中固定风力机的转速,而实际上风力机的转动速度由流体和叶片的相互作用决定。为了更好地分析风力机实际工作中周围的流体流动,本文作者基于牛顿第二定律,给出风力机被动旋转控制方程:

(9)

其中:C是摩擦因数,它代表电机阻尼、轴承滚动摩擦等对风力机转动产生的阻碍作用;J为风力机的转动惯量。课题组已发表文献[12]中将C/J定义为旋转摩擦比,作者的定义和文献[12]相一致,但取C/J=0.45。由此可以得到风力机从来流中吸收的功率:

P=Qω

(10)

在分析风力机捕能性能时,风力机的性能好坏通过风能利用率和平均风能利用率这两个参数来表征,可由以下式子来定义:

(11)

(12)

其中:v为来流风速;ρ为空气密度;T为风力机稳定周期且T=2πω。

在以下分析中,风力机的叶片采用NACA0018翼型,实度固定为1.2,其他参数具体如表2所示。

表2 风力机特征参数

3 数值方法

3.1 风力机被动旋转与流体相互作用求解

所设计的风力机主要用于捕获低速风能,基于来流速度和叶片弦长,风力机的雷诺数处于104~105范围,在这一雷诺数范围内,叶片周围流体的湍流效应明显,因此风力机周围流体的控制方程为非定常不可压缩湍流N-S方程:

(13)

为求解公式(9),采用二阶中心差分法对公式中的被动旋转角进行时间离散,则公式(9)可改写为

(14)

式中:Δt是迭代的时间步长,t-Δt、Δt和t+Δt分别对应相关时间步的值;Qt表示当前时刻的气动力矩,可以在流场求解后得到。

对Fluent流体求解软件进行二次开发,通过Fluent UDF接口,编制了一套可有效求解被动变桨距垂直轴风力机和流体相互作用的求解程序。具体求解流程可简述为:在每个时间步开始时,先通过Fluent求解公式(13)得到风力机受到的气动力矩;随后通过UDF将式(14)耦合到Fluent求解器,并求解公式(14)得到风力机的被动旋转角速度和方位角;最后通过动网格技术对风力机的位置进行更新。在下一个时间步内,求解已更新位置的风力机的流场,得到新的气动力矩,随后再更新风力机的被动旋转角速度和位置,直至风力机达到稳定转速。

3.2 计算域与网格划分

图5给出了数值仿真中的计算域与网格划分情况。计算域被划分为3个区域:静止区域、旋转区域和近叶片区域。计算域的尺寸应该足够大,以保证正确再现尾迹效应和转子周围流体流动。参考文献[15],计算域左侧设为距离风力机旋转轴20D处,计算域右侧设为距离风力机旋转轴40D处,计算域上下边界设为距离风力机转轴20D处。速度入口边界条件和压力出口边界条件分别应用于计算域左侧与右侧,叶片表面设置为无滑移壁面边界条件。为了避免阻塞效应对数值结果产生影响,将计算域上下边界设置为对称边界条件[16]。对于速度入口边界条件,设置来流速度为6 m/s,入口湍流强度为5%,特征尺度为1 m。对于压力出口边界条件,出口处压力设置为0 Pa(即出口与大气相连)。计算域采用三角形单元划分,近叶片区域的运动由UDF控制,整个区域内的网格在运动期间没有发生变化,而近叶片区域与旋转区域交界面的网格在运动期间会被重新划分。

图5 计算域划分结果

叶片的近表面流动现象复杂,为了更好地捕捉这些流动细节,根据ASR等[17]的研究,在叶片表面划分了15层边界层网格,同时根据文献[18]将Y+值保持在1附近。当第一层网格高度和叶片表面节点数确定后,网格将按1.1的增长率向外边界增长直至网格划分完全。

3.3 网格密度无关性验证

网格质量会对CFD仿真结果的准确性产生很大的影响,一般来说网格数量越多,计算结果越准确。但网格增加会显著增加计算时间与计算资源,因此需要均衡计算时间与计算精度之间的关系。将叶片表面划分的节点数作为衡量网格疏密的标准,采用3种网格节点来划分叶片表面,分别为200、500和1 000。所研究风力机的仿真参数如表2所示。图6给出了风力机角速度随时间曲线,可以看出:采用节点数500与节点数1 000网格系统计算得到的被动转动角速度随时间变化曲线差异较小,这表明当叶片表面节点数为500时,进一步增加网格密度对数值计算结果产生较小影响。为了兼顾计算时间,以下分析中选取节点数500来划分叶片表面网格。

3.4 时间步长无关性验证

对于时间步长的无关性研究,选取了3种时间步长0.000 2、0.000 1、0.000 05 s来评估时间步长对仿真结果的影响。图7给出了一个稳定周期内风力机功率的变化曲线。可以看出:时间步长为0.000 1 s与时间步长为0.000 05 s计算得到的曲线变化趋势更加接近。因此,选取时间步长0.000 1 s来进行下面的仿真计算。

图7 时间步长无关性验证

3.5 模型验证

为了验证所提出的模型能否准确预测风力机的启动过程,根据HILL等[19]的实验设置,建立了相同尺寸参数的风力机模型。表3给出了所建立的风力机的具体参数。

表3 实验风力机尺寸参数

图8给出了当前模型预测结果与文献[19]和文献[20]的实验和仿真结果,图8中时间轴采取了量纲一化处理(t*=t/T),其中T是风力机达到稳定的时间。可以看出:当前CFD模型能够准确预测风力机的启动过程,预测结果与实验结果之间存在差异是因为在二维模拟中忽略了三维效应、实验中存在额外的摩擦等。

图8 验证结果

4 变桨振幅对风力机性能影响的数值分析

传统Darrieus风力机在低尖速比下会经历动态失速,这导致风力机无法自启动。通过改变叶片的桨距角可改善叶片周围流体的流动,是提升现有风力机在低流速下启动性能的一种可行方案。文中的目的就是设计一种可行的变桨机构,采用数值计算方法系统分析所提出的变桨距机构对垂直轴风力机气动性能的影响。

4.1 对风力机转速的影响

图9给出了6 m/s风速下不同变桨振幅风力机的被动旋转角速度随时间变化曲线。可以看出:定桨距风力机的稳定角速度最小,仅为3.87 rad/s;变桨距风力机的稳定角速度先随着变桨振幅的增加而增大,当变桨振幅增加到±30°时出现下降。其中变桨振幅为±25°风力机被动旋转角速度最大,平均稳定角速度达到25.39 rad/s,变桨振幅为±5°的风力机稳定角速度最小,为9.02 rad/s。从图9中还可以发现:定桨距风力机在刚启动阶段速度增加较慢,而变桨距风力机速度增加较快,这种趋势随着变桨振幅的增加越发明显。造成这种现象的原因是:在风力机启动时,较大的变桨振幅具有更大的捕风面积,产生了更大的气动力矩,致使风力机具有更大的角加速度。这说明所设计的变桨距机构能够产生更大的启动力矩,有利于风力机超越低力矩区域。

图9 不同变桨振幅下速度曲线

4.2 对风力机转矩的影响

图10给出了定桨距风力机与不同变桨振幅风力机单个叶片在一个稳定周期内力矩曲线。

图10 单个叶片稳定周期力矩曲线

由图10可以看出两种风力机产生力矩的差异主要在上风区。其中定桨距风力机最先达到峰值力矩,在达到峰值力矩后,其产生的力矩迅速降至0以下;而变桨距风力机产生的峰值力矩随着变桨振幅的增加而增大,且变桨距风力机产生最大力矩的方位角也随之滞后,这导致了风力机在上游阶段有效捕能面积的增加,从而显著地影响风力机的输出功率[6]。例如:变桨振幅为±5°时,峰值力矩出现在48.71°方位角,而变桨振幅为±25°时,峰值力矩出现在100.39°方位角。这是因为随着变桨振幅的增加,风力机到达失速攻角的时间被延迟,所以风力机达到峰值力矩的方位角也被延后。此外从图10中还可以看出:变桨振幅±30°与±25°风力机性能在上风区相差不大,之所以变桨振幅±25°风力机性能较好,是因为其在下风区损失更少。

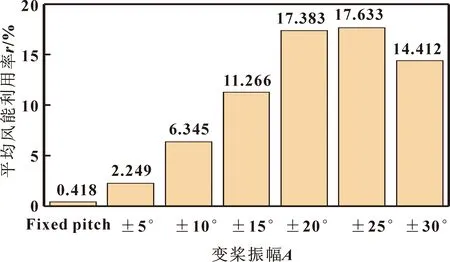

为了定量分析变桨振幅对风力机性能的影响,图11给出了不同变桨振幅风力机的平均风能利用率。可以看出:定桨距风力机的平均风能利用率最小仅为0.418%,远小于变桨距风力机;而变桨距风力机的平均风能利用率先随着变桨振幅的增加而增大,当变桨振幅超过一定值后,平均风能利用率随后下降。如:变桨振幅±30°风力机的平均风能利用率为14.412%小于变桨振幅±20°和±25°的17.383%和17.633%。这表明文中所研究的风力机,在6 m/s风速下存在一最佳的变桨振幅,最佳变桨振幅为±25°。

图11 不同变桨振幅的平均风能利用率

4.3 机制分析

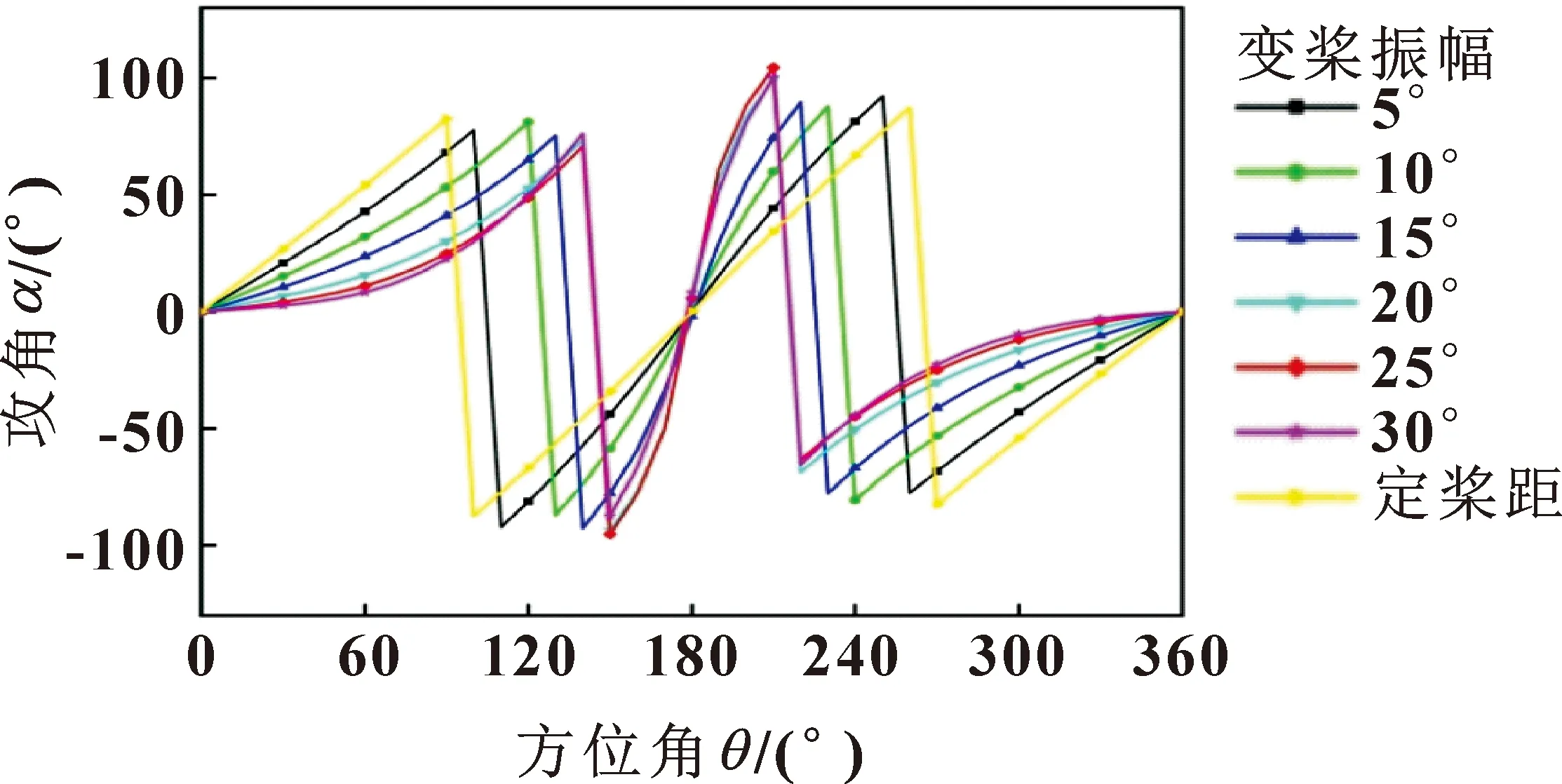

为了探究所设计的变桨距机构与定桨距风力机性能产生差异的原因,图12绘制了不同变桨振幅下稳定周期内攻角的变化曲线。

图12 稳定周期内攻角变化曲线

由图12可以看出:由于文中风力机尖速比较小,所以攻角很快就达到了失速攻角;但是,在上风区随着变桨振幅的增大,风力机攻角达到失速的时间被延迟,并且随着振幅的增加,延迟的时间在变桨振幅为±25°达到最大值;在下风区,攻角变化则与上风区呈现出相反的趋势。图13给出了不同变桨振幅风力机和定桨距风力机在0°、30°、60°、90°和120°方位角下的涡量分布。可以看出定桨距风力机在上风区和下风区产生了更多的分离涡。这是由于在低尖速比下,叶片攻角绝大部分时间处于失速状态,产生了大量分离涡,又由于文中风力机的实度较大,导致上游分离涡与下游叶片相互作用加强。反观变桨距风力机,可以发现流动分离和涡相互作用现象随着变桨振幅的增大得到了更多的抑制。这是由于随着变桨振幅的增大,风力机的调节能力得到增强,一方面延缓了风力机达到失速攻角的时间,减缓了流动分离;另一方面,减弱上下游脱落涡与叶片的相互作用[3,21]。

图13 不同变桨振幅云图

5 结论

为了改善现有垂直轴风力机存在的启动困难和风能利用率低等问题,提出一种齿轮和连杆机构相结合的被动变桨距垂直轴风力机设计方案,并利用运动学仿真软件ADAMS验证了变桨机构的可行性;然后通过UDF接口对流体求解器Fluent进行二次开发,编制了一套可有效求解被动变桨距垂直轴风力机和流体相互作用的计算程序,并在6 m/s的风速下系统分析了不同变桨振幅对风力机捕能性能的影响,得到下列主要结论:

(1)在启动过程中,较大变桨振幅具有更大的捕风面积,会产生更大的启动力矩,更加有利于风力机启动。

(2)在6 m/s流速下,随着变桨振幅的增加,风力机的捕能效率先增加后减小,振幅为±25°风力机的捕能性能最佳。

(3)变桨距机构不仅能够抑制风力机转动过程中产生的流动分离,还能减小上游脱落涡与下游叶片相互作用,从而使风力机具有更好的捕能性能。