甘蔗切断机构负载敏感系统液压冲击的仿真及试验研究

2023-11-09陈远玲潘越洋彭卓欧阳崇钦王梦乔石浩

陈远玲,潘越洋,彭卓,欧阳崇钦,王梦乔,石浩

(广西大学机械工程学院,广西南宁 530004)

0 前言

液压系统工作的过程中常常由于阀口的启闭动作、高速运动部件突然制动、没有缓冲装置或者缓冲装置失灵等原因,液压系统内部压力在某一瞬间突然急剧变化,引起液压冲击[1]。液压冲击不仅降低了系统性能和元件的寿命,严重时还会导致系统发生错误的动作[2-3]。

我国的糖料蔗大部分种植在丘陵山地,甘蔗收获机进行收割作业的过程中工况复杂多变,液压传动系统常常会产生比正常工作压力高出2~6倍的液压冲击[4-5],经常出现油管爆裂、管接头处漏油、电磁阀无法复位、阀芯卡滞、泄漏等现象,严重影响了机械作业的生产效率及工作可靠性,因此有必要研究其液压冲击产生的原因并采取适当的控制措施。

王静[6]对液压支架试验台加载液压系统进行了研究,得出了冲击压力产生的原因是管道内油液流速与流动惯量突变造成的结论。贾江波[7]通过运用AMESim和ADAMS软件构建了负载敏感变量泵的联合仿真模型,利用正交试验和神经网络对关键参数进行了寻优,仿真结果表明优化后的参数对削弱压力冲击有显著作用。何沛恒等[8]引入磁流变阻技术,将磁流变阻尼装置串联到阀芯上,同时人为控制换向速率,使得压力冲击的峰值降低了51.5%。赵燕等人[9]对起重机卷扬负载敏感液压系统在换向时产生的液压冲击进行了现场测试,得出冲击的峰值压力与外负载的大小成正比,为降低峰值压力,在主阀的入口处新增了一个防冲击阀,并对其结构进行了优化。

BLANKA、PAVEL[10]和 KIM[11]通过MATLAB软件搭建了冲击沿长管道传播的动态模型,得出管道类压力冲击产生的原因是由于截止阀开启和关闭的瞬间油液的动能和压力能相互转化。URBANOWICZ等[12]认为合理控制阀门和泵的输送速率可以显著抵消水锤过程中产生的高过载,也将降低瞬态过程中的振动和噪声。COCKER、 PEREGRINE[13]认为冲击过程中能量从大块流体运动中损失转移到小区域的液体射流上,从而形成了短而强的压力脉冲。LOPA等[14]认为液压冲击产生共振将增加元件内部腐蚀的速度,促进疲劳微裂纹在金属中的积累,造成系统中各元器件疲劳失效。

本文作者通过建立甘蔗收获机切断装置负载敏感液压系统的动态仿真模型,探究甘蔗收获机在丘陵地区作业时液压冲击的影响因素和规律,并进行试验验证,为甘蔗收获机液压系统的优化设计提供参考。

1 液压冲击产生原理

如图1所示,假设液压系统管路直径为d,泵出口与控制阀之间的管路长度为L,当系统正常运行时管道中油液的流速为v0,压力为p0,油液质量为m,阀门关闭时间为t,液压油的密度为ρ。

图1 阀门关闭液压冲击示意

若调节阀门开度大小,假设泵出口压力从p0上升至p1,根据动量方程可知

p1-p0=ρcΔv

(1)

式中:Δv为关闭过程油液速度的变化量;令c=L/t,为压力波在管路中传播的速度。

根据设定条件易知冲击波在管路中往复振荡一次的时间T=2L/c,如阀门关闭时间t

p1-p0=ρcΔvT/t

(2)

由上述分析可知,针对阀门换向情况可通过缩短冲击发生处管路长度,延长阀门关闭时间实现。

2 负载敏感液压系统数学模型

2.1 负载敏感变量泵数学模型

系统选用的是力士乐A11V040DRS负载敏感变量泵,其原理如图2所示。

图2 负载敏感变量泵作用原理

(1)压力切断阀数学模型

负载敏感泵中的压力切断阀只有在高压待机状态时才起作用。其工作原理为:当外负载压力到达其设定压力时,阀芯左移,泵出口压力油通过切断阀进入变量活塞无杆腔,使得泵的排量达到最小。

当未达到设定压力时:

psAb=k2x2

(3)

当达到设定压力时:

(4)

式中:Ab为压力切断阀阀芯截面积;ps为泵出口压力;m2为压力切断阀阀芯质量;x2为压力切断阀阀芯位移。

(2)负载敏感阀数学建模

负载敏感阀芯受到泵出口压力、负载口反馈的负载压力、弹簧预设压力和阀芯移动时的阻尼力,其力平衡方程如式(5)所示:

(5)

式中:ps为泵出口压力;pL为负载压力;Aa为敏感阀控制面积;m1为敏感阀阀芯质量;FL为敏感阀的弹簧预设力;c为负载敏感阀黏性阻尼系数;k为敏感阀弹簧刚度。

(3)敏感泵斜盘的动态特性

根据缸体绕定轴转动的原理,列出β增大时,斜盘运动的微分方程:

(6)

β减小时,斜盘运动的微分方程:

(7)

式中:J为斜盘和变量活塞绕斜盘中心的转动惯量;r0为变量活塞与斜盘两旋转中心轴的距离;p1、p2分别为变量活塞排油和吸油时下腔的压力;A1、A2分别为变量腔活塞无杆腔和有杆腔的面积。

2.2 PVG32负载敏感多路阀数学模型

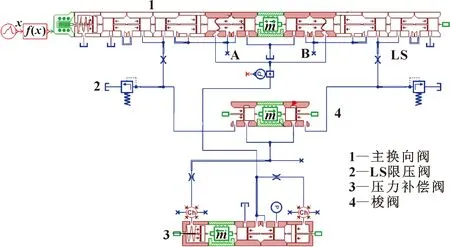

PVG32负载敏感多路阀采用了LS系统的多路阀,主要由压力补偿阀(结构如图3所示)和换向阀(阀控液压马达如图4所示)组成,通过压力补偿阀补偿换向阀前后两端的压差,使其达到压力补偿阀弹簧的调定压力,使得流经换向阀的流量只与其开度有关。

图3 压力补偿阀结构简图

图4 阀控液压马达结构简图

(1)二通压力补偿阀数学模型

对压力补偿阀阀芯受力分析,其力平衡方程为

(8)

式中:pA为阀芯受到压力补偿阀出口压力;F为压力补偿阀预设弹簧力;pL为负载压力;m3为阀芯质量;Kf为稳态液动力刚度;A3为压力补偿阀阀芯横截面积。

(2)阀控液压马达数学模型

换向阀压力-流量特性方程:

QL1=KqxV1-KcpL

(9)

液压马达的流量连续性方程:

(10)

马达的动态特性受负载特性的影响,液压马达与负载的力平衡方程为

(11)

3 收获机切断机构负载敏感液压系统仿真模型

利用多学科领域的复杂系统建模与仿真平台LMS Imagine.Lab AMESim对负载敏感变量泵、多路阀等关键部件进行建模,集成各个部件模型,选择合适的液压管路,通过合理设置模型参数,完成整体液压系统仿真模型的建立。

3.1 负载敏感变量泵仿真模型

根据A11V040DRS负载敏感泵的结构组成和实际参数,在AMESim软件中对其关键零件进行建模。负载敏感阀的关键作用是通过感应比较泵出口压力与负载压力,通过控制其内置的弹簧预压缩量保持阀两端压差恒定,从而使得泵流量只与主阀开度有关。建立的仿真模型如图5所示。

图5 负载敏感变量泵AMESim仿真模型

3.2 PVG32多路阀仿真模型

甘蔗收获机在恶劣工况进行收割作业时,如果使用传统的换向多路阀,各个子系统的压力和转速波动较大,会造成大量的能耗损失,收割质量也不理想,甘蔗宿根的破头率和含杂率较高。为解决这一问题,通过分析甘蔗收割机液压系统,最终采用PVG32负载敏感多路阀来保证各执行器的转速恒定,保证各子系统的速比要求,提高收割效率与质量,降低作业油耗。总体仿真模型如图6所示。

图6 PVG32负载敏感多路阀AMESim仿真模型

4 基于AMESim仿真的参数影响探究

4.1 换向阀启闭时间的影响

PVG32负载敏感多路阀的电控模块的响应时间为200~800 ms,通过AMESim软件的批处理模块将阀芯启闭时的响应时间分别设为200、300、400、500、600、800 ms,在t=2 s时开启换向阀、7 s时关闭换向阀仿真结果如图7所示。

图7 换向阀启闭时间对压力冲击的影响

从图7可以看出:换向阀阀芯开启过程中,随着换向阀响应时间的延长,系统的冲击压力明显增加;换向阀阀芯关闭过程中,随着换向阀响应时间的延长,泵出口的压力冲击逐渐降低,系统的冲击压力显著下降。延长换向阀响应时间使得换向过程中的节流损失加剧,过于频繁地启停将造成油液温升过快。随着温度的持续上升,系统中油液的黏度逐渐降低,将造成缝隙处流动阻力下降。因此为了削弱系统的压力冲击,应提高开启时换向阀的响应速度,而关闭时则可根据系统响应的实际需求适当延长换向阀的响应时间。为最大程度降低系统的压力冲击,可将换向阀关闭时的响应时间设为样本参数最大值800 ms。

4.2 泵出口管道长度的影响

分析泵出口管路长度的影响时,利用AMESim批处理将泵出口至敏感多路阀入口处的管路长度依次设置为2、2.5、3、3.5、4 m,在t=2 s时开启换向阀,10.5 s时关闭换向阀,仿真结果如图8所示。

图8 泵出口管路长度对压力冲击的影响

从图8可知:随着管路长度的增加,阀芯开启时的压力冲击增大,增大幅度较小,而当换向阀突然关闭时,随着管路长度的增加,冲击压力显著上升。原因是随着管路长度的增加,敏感泵与换向阀之间形成的密闭容腔的容积增大,换向阀开启瞬间留置在密闭容腔中的流量增大,而此时入口节流槽的过流面积保持不变,多余的流量无法瞬时通过节流槽进入到执行器中。而随着敏感泵将流量持续地泵入系统中,使得入口处的油液出现憋压现象,导致压力存在小幅上升。关闭时随着泵出口管路长度的延长,压力冲击显著上升,是因为关闭瞬间油液的流速较开启时显著增加,管道中油液的动能急剧上升,而管路的延长也将导致初始压力冲击波来不及衰减就被后续的压力冲击持续增强,因此为了减小系统的压力冲击,可适当缩短管道长度。

4.3 反馈管道长度的影响

根据收获机液压系统的结构布局,敏感泵阀之间反馈管路的长度为2~4 m。通过AMESim软件的批处理功能,在仿真模型中将泵阀反馈管路的长度依次设为2、2.5、3、3.5、4 m,反馈管路的直径设为定值15 mm,多路阀启闭响应时间按阀样本参数中额定值设为0.5 s,敏感阀调定压力2 MPa,在2 s时加载10 MPa的负载压力,仿真结果如图9所示。

图9 泵阀反馈管路长度对压力冲击的影响

从图9可知:随着反馈管路长度的增加,阀芯开启时敏感泵出口的压力冲击逐渐减小,得到了显著缓解。原因是随着长度的增加,反馈管路的容积大幅提高,外负载的压力信号反馈时间延长,导致泵内置的负载敏感阀的响应快速性降低,缓冲时间延长,控制泵排油流量的斜盘倾角得不到及时调整,使得敏感泵无法立即提供足够的流量用以满足外负载的即时压力需求。

从图9左侧局部放大图可看出:随着管路长度的增加,泵出口的压力响应存在着明显的滞后,可见随着反馈管路的延长,虽然敏感泵出口的压力超调得到大幅的下降,但一定程度降低了系统的响应速度。从图9右侧局部放大图可知:反馈管路长度的增加对该工况压力冲击的影响不大,原因是随着换向阀的关闭,敏感泵进入到换向阀的流量被切断,此时反馈管路与执行器中的剩余油液由于制动,将油液动能转换为油液的压力能,最后转换为热能耗散。综上,在满足系统响应快速性的前提下,为降低系统的压力冲击,可将泵阀之间的反馈管路适当延长。

5 试验验证

此试验旨在研究系统部分元件参数对负载敏感液压系统启闭时泵出口压力冲击峰值的影响,采用控制变量法分别对系统各关键参数进行试验研究,系统的外部可变参数有敏感阀的启闭时间、泵出口管路长度、泵阀反馈管路长度等。

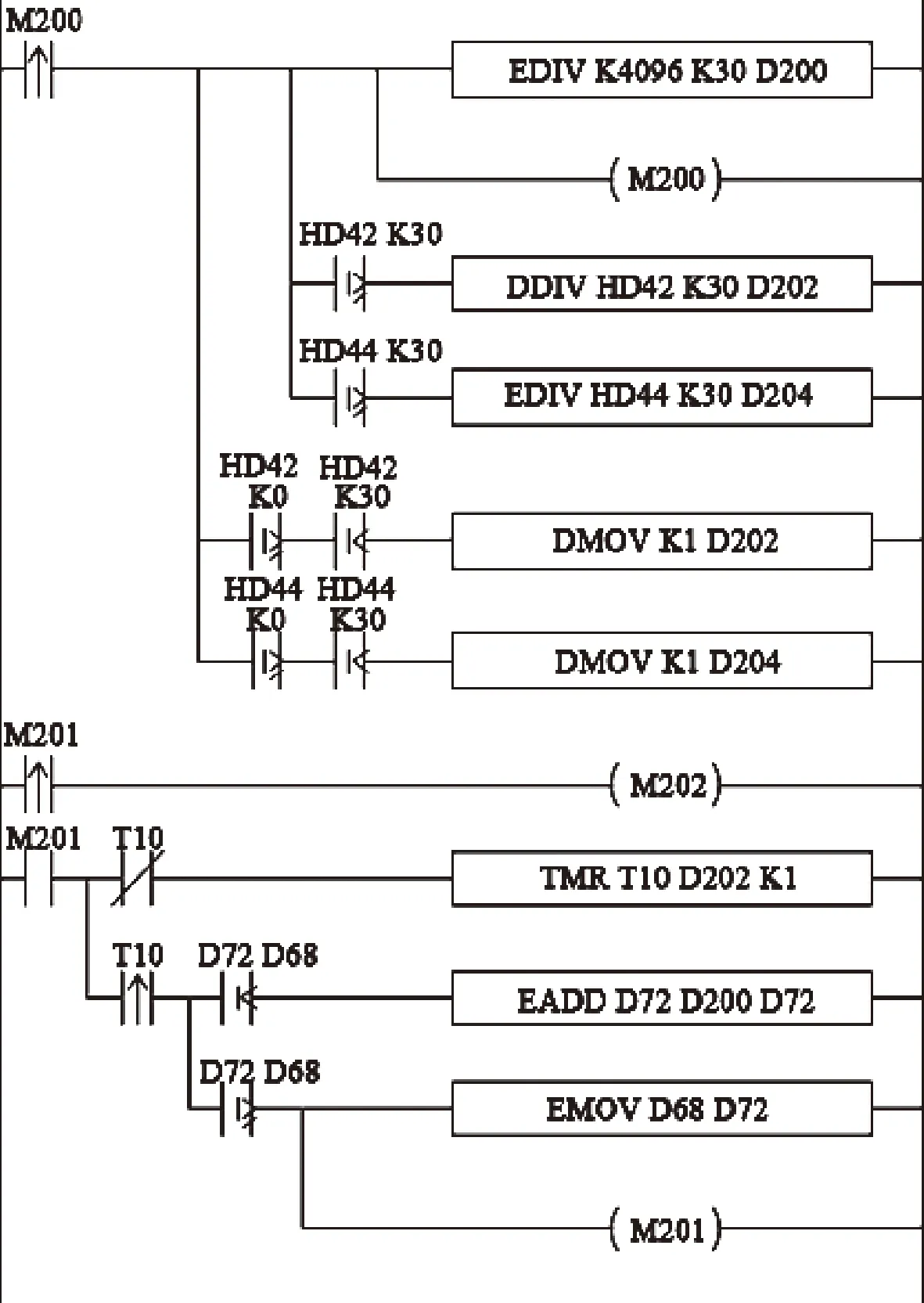

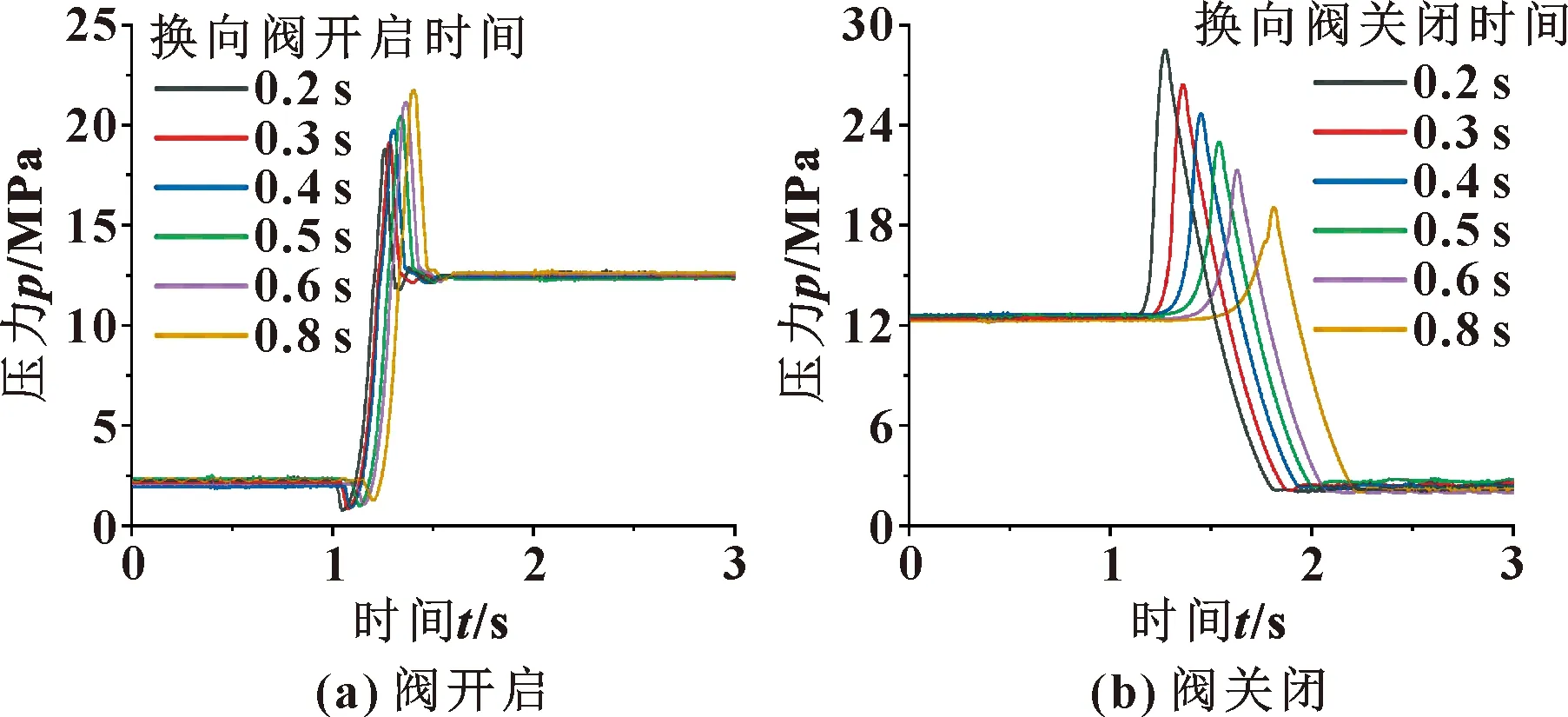

5.1 换向阀启闭时间对压力冲击影响的试验

为探究换向阀启闭时间的影响规律,设置如表1所示的参数和图10所示控制阀启闭部分PLC程序,试验后得到在换向阀不同启闭时间的条件下,系统的压力响应特性曲线如图11所示。

表1 系统部分基本参数

图10 换向阀响应时间控制部分梯形图程序

图11 不同启闭时间下系统压力响应曲线

由表2可以看出:试验过程中随着敏感阀开启时间的延长,敏感阀开启时泵出口的压力冲击峰值成上升趋势,从开启时间0.2 s的18.786 MPa上升至开启时间0.8 s的21.755 MPa,压力冲击上升幅度为2.968 MPa,系统的超调量从49%上升至72.65%,系统开启时的调整时间有小幅上升,从0.2 s的1.012 s上升至0.8 s的1.214 s;而同工况下随着敏感阀关闭时间的延长,敏感阀关闭时泵出口的压力冲击峰值成明显的下降趋势,从关闭时间0.2 s的28.489 MPa下降为关闭时间0.8 s的19.05 MPa,压力冲击的下降幅度为9.439 MPa,系统的超调从126%下降为51%,但系统的调整时间也存在小幅上升,从0.2 s的0.702 s上升为0.8 s的1.154 s。上述现象与仿真结果各对应的参数只存在细微的差异。从上述分析可以看出:开启时延长敏感阀的开启时间对开启瞬间系统响应的快速性存在一定影响,而关闭时延长换向阀的响应时间则对系统压力动态特性有较为优良的改善。因此,为抑制系统的压力冲击,系统开启时换向阀的启闭时间可设为样本参数的最小值,相比设置为最大值时峰值压力下降13.6%;而关闭时则与之相反,将换向阀响应时间设为最大值,相比设置为最小值时峰值压力下降33.1%,试验结果与AMESim仿真结果变化趋势相吻合。

表2 不同启闭时间压力响应性能参数

5.2 泵出口管路长度对压力冲击影响的试验

为分析泵出口管路长度对系统压力响应曲线的影响,试验中根据试验台的结构形式依次选用2、2.5、3、3.5、4 m不同长度规格的液压油管作为敏感泵出口至敏感阀入口的连接管路,在同一工况下进行试验。试验过程中,系统参数的设置和上述相同,只改变泵出口管路长度这一参数。泵出口管路以及可变长度区域实物如图12所示。试验结果曲线如图13所示。

图12 泵出口管路长度与可变区域实物

图13 不同泵出口管路长度时系统压力响应曲线

从表3中可以看出:随着泵出口管路长度的增加,换向阀开启时的压力冲击峰值从长度为2 m的18.895 MPa上升到长度为4 m的20.639 MPa,压力冲击的上升幅度为1.744 MPa,管道长度每缩短0.5 m压力冲击约降低0.5 MPa,开启瞬间系统的调整时间也呈上升趋势。但泵出口管路长度从2 m增加为4 m的过程中,调整时间只增长了0.076 s;而同工况下随着泵出口管路长度的延长,换向阀关闭时的压力冲击峰值相较于开启时上升较为明显,从2 m的25.05 MPa上升至4 m的27.645 MPa,上升幅度为2.595 MPa,关闭时系统到达稳态的调整时间也相应延长,延长时间为0.143 s。因此,延长泵出口管路长度不利于削减系统的压力冲击,可通过适当优化收割机的结构形式,缩短敏感泵至换向阀主管路的管路长度。

表3 不同泵出口管路长度压力响应性能参数

5.3 泵阀反馈管路长度对压力冲击影响的试验

为分析反馈管路长度对系统压力响应曲线的影响,试验中依次选择2、2.5、3、3.5、4 m不同长度规格的液压油管作为敏感变量泵与多路阀的反馈管路,在同一工况下进行试验。试验过程中,敏感阀的响应时间设为样本额定值0.5 s,砍蔗马达负载压力为10 MPa,切断马达负载压力为7.5 MPa,敏感阀调定压差为2 MPa,敏感泵转速为3 000 r/min。反馈管路以及可变长度区域实物如图14所示,实验结果曲线如图15所示。

图14 泵阀反馈管路长度与可变区域实物

图15 不同反馈管路长度下系统压力响应曲线

从表4中可以看出:随着反馈管路长度的增加,敏感阀开启时的压力冲击峰值从长度为2 m的20.872 MPa下降到长度为4 m的17.639 MPa,压力冲击的下降幅度为3.233 MPa,平均每延长0.5 m压力冲击下降约0.808 MPa,但开启瞬间系统的调整时间增加较为明显,从0.608 s增长至1.058 s,响应时间增长幅度为0.45 s;而同工况下随着泵阀反馈管路的延长,敏感阀关闭时的压力冲击峰值与系统的调整时间只存在极细微的差别,关闭时系统的压力冲击峰值与反馈管路的长度无关,与仿真结果一致。为降低系统的压力冲击,在满足收割机响应需求的前提下可适当延长敏感泵阀反馈管路的长度。

表4 不同反馈管路长度压力响应性能参数

6 结论

通过建模仿真和试验,研究了甘蔗切段机构液压驱动系统的负载敏感阀的启闭时间、泵出口至敏感阀供油管路长度以及敏感泵阀反馈管路长度对系统压力冲击的影响,研究结论如下:

(1)缩短换向阀开启时的响应时间、延长换向阀关闭时的响应时间均可有效降低系统的压力冲击,开启和关闭时将响应时间分别设置为产品样本给定参数的最小值和最大值,系统冲击幅度可降低13.6%和33.1%。

(2)换向阀启闭时,泵出口至敏感阀的管路长度每缩短0.5 m,系统冲击降低幅度约为0.5 MPa;换向阀开启时,反馈管道长度每延长0.5 m,系统压力冲击下降约0.808 MPa,但长度从2 m延长至4 m的过程中,系统的调整时间增长了0.45 s,对系统的响应速度有一定的影响。