一种进给伺服系统非线性PID交叉耦合控制

2023-11-09路勇良赵军李莉莉张振刘青华

路勇良,赵军,李莉莉,张振,刘青华

(1.山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东济南 250061;2.山东大学机械工程国家级实验教学示范中心,山东济南 250061;3.山东蒂德精密机床有限公司,山东济宁 272000)

0 前言

数控机床轮廓跟踪控制涉及到位置伺服控制和轮廓误差控制等相关方面[1-2]。截至目前,针对位置伺服控制已有多种控制策略,如PID控制[3]、最优控制[4]、迭代学习控制[5]、模糊逻辑控制[6]等,这些控制策略均以提高位置环的跟踪控制性能作为首要任务。因为多轴运动中伺服进给系统各轴在动态性能方面存在着较大的差异,所以仅对单轴位置伺服控制进行研究无法保证加工过程中的轮廓跟踪精度。针对上述问题,目前最常用的方法即为交叉耦合控制(Cross-Coupled Control,CCC)[7-8]。

自抗扰控制 (Active Disturbance Rejection Control,ADRC)由韩京清[9]提出,相对于传统PID控制,该控制策略在减小信号扰动、实现信号扰动估计和补偿等方面性能都有显著的提升。

交叉耦合控制主要分为以下4类:基于任务坐标系的多变量的CCC,基于无源性的CCC,基于轮廓误差传递函数的CCC和基于频域法的传统CCC。其中基于频域法的传统CCC结构中大多采用PID控制器,但是相对于多轴运动系统,传统PID控制器在信号抗干扰、轮廓跟踪控制方面均存在一定的不足之处。

本文作者结合自抗扰控制原理,设计一种适用于位置闭环反馈控制和轮廓误差补偿控制器的新型自抗扰非线性PID控制器 (TNP-ADRC)。与传统PID控制器进行比较,在MATLAB/Simulink中完成对2种控制方法的伺服进给系统建模,并进行位置信号跟踪和理论圆轨迹轮廓误差的仿真模拟,从而验证所设计的控制器在信号跟踪和提高轮廓加工精度方面具有良好的性能。

1 交叉耦合轮廓控制

交叉耦合轮廓控制模型系统地阐述了基于两轴运动控制系统轮廓误差补偿的交叉耦合控制:通过轮廓误差计算模型对轮廓误差ε进行实时估算,并将ε值作为交叉耦合控制器的输入量进行控制,然后经由轮廓误差分配模型将误差修正量分配到各运动轴,从而实现各轴的协同控制。

在基于位置环的频域法交叉耦合控制结构中,位置环与CCC相互分离,故可以将CCC应用到已有的位置控制系统中,且无需对位置环内部做任何调整。

1.1 直线型轮廓误差模型

当理论轨迹为一条直线时,数控机床执行末端当前位置点到理论轨迹的距离可以精确获得。直线型轮廓误差模型如图1所示,计算公式如下:

ε=-Exsinθ+Eycosθ=-ExCx+EyCy

(1)

式中:θ是直线与x轴的夹角;Ex和Ey分别为x轴与y轴的跟随误差。

1.2 圆弧型轮廓误差模型

圆弧型轮廓的轮廓误差是位置点到圆心的实际距离和圆弧半径之间的差值,如图2所示,其几何关系可以依据下式来确定:

图2 圆弧轨迹轮廓误差模型

(2)

式中:θ是瞬时切线参考位置与x轴之间的角度。上式可通过泰勒展开式进一步简化为

(3)

通常轴向跟踪误差比圆半径小得多,因此,公式中的高阶项Ex、Ey可以忽略不计,从而便可以得到式(1)。针对小半径或高速圆形轮廓的进行轮廓误差计算时,采用式(4)代替式(1)计算轮廓误差[10-11]:

(4)

(5)

(6)

式(4)对线性轮廓和圆形轮廓均有效,Cx、Cy为交叉耦合增益。

2 基于NLPID的自抗扰交叉耦合控制

传统的PID控制形式为误差的现在(P)、过去(I)和将来(变化趋势D)的线性组合,显然这种线性组合不是最佳的组合形式,可以在非线性范围内寻求更合适、更有效的组合形式。

2.1 基于NLPID的自抗扰位置伺服控制器

针对传统PID控制器所存在的起始误差大、对强耦合的系统控制效果差、控制精度不理想等缺陷,结合实际生产加工需求,提出了一种基于NLPID的自抗扰位置伺服控制器 (TNP-ADRC)。其结构如图3所示。

图3 TNP-ADRC结构

其中:vi(k) 是x、y轴的参考输入位置;vix(k)是vi(k)的位置跟踪信号;viy(k)是vix(k)的微分信号;yi(k)是x、y轴实际的位置输出点;b0是信号的已知部分参数;ui(k)是x、y轴的控制量;zix(k)是yi(k)的位置跟踪信号;ziy(k)是zix(k)的微分信号;ui(k)为x、y轴的控制量。

2.2 非线性跟踪微分器(NLTD)

对输入参考位置信号进行预处理,引入非线性微分跟踪器Ⅰ[12]。其数学表达式为

(7)

式中:h是采样周期;δ为决定跟踪快慢的参数;v(k)是第k时刻的输入信号。fst(*)是最速控制综合函数:

(8)

(9)

为实现对x、y轴实际的位置输出点yi(k)的跟踪,并且获得实际速度信号ziy(k)的精确估计值,引入微分跟踪器Ⅱ[13]。其数学表达式如下:

(10)

式中:ri2是速度因子;hi2是滤波因子。

2.3 非线性扩张观测器

为实现对未知不确定性和外加干扰的补偿,引入非线性扩张观测器[14]。其数学表达式:

(11)

式中:βi>0(i=1,2,3);α1=0.5;α2=0.25。fal(e,α,δ)为饱和函数,其作用是抑制信号抖振,数学表达式为

(12)

可推得:z1(t)→x1(t),z2(t)→x2(t),z3(t)→x3(t)=f1(x1,x2)+(b-b0)u(t)。

2.4 非线性控制

依据跟踪微分器Ⅰ、跟踪微分器Ⅱ所输出的信息,可得到3个变量,分别为ei0(k)、ei1(k)、ei2(k),其分别对应 PID控制中的比例、积分和微分,各自表达式如下:

(13)

对其进行非线性组合可以得到:

ui(k)=β0fal(e0(k),α0,δ)+β1fal(e1(k),α1,δ)+β2fal(e2(k),α2,δ)

(14)

式中:β0、β1、β2分别为P、I、D非线性项的增益系数;δ是常数并且满足δ>0,0≤α0≤α1≤1≤α2;fal函数的形式为

(15)

2.5 基于NLPID的变增益交叉耦合控制策略

采用非线性PID作为补偿控制器,设计基于NLPID的变增益交叉耦合控制器(CNP)结构代入传统交叉耦合(CCC)结构中,见图4。

图4 基于NLPID的按比例分配轮廓误差变增益 交叉耦合控制

根据式(4)得到当前时刻的轮廓误差ε(k),进而得到:

(16)

(17)

u(k)=βc0fal(ε0(k),αc0,δc)+βc1fal(ε1(k),αc1,δc)+βc2fal(ε2(k),αc2,δc)

(18)

ucx(k)=Cxu(k),ucy(k)=Cyu(k)

(19)

Ux(k)=ux(k)-ucx(k),Uy(k)=uy(k)-ucy(k)

(20)

式中:u(k)为非线性误差耦合控制量;ucx(k)和ucy(k)分别为x轴和y轴的轮廓误差反馈控制量;ux(k)和uy(k)分别为x轴和y轴的位置跟踪控制量;Ux(k)和Uy(k)分别为x轴和y轴的最终补偿控制输入量;βc0、βc1、βc2分别为P、I、D非线性项的增益系数。

采用按比例分配轮廓误差,这种方法能够保证各轴附加的补偿作用沿轮廓误差方向,而且不需要通过试凑不断修改权值,避免盲目性操作。

比例系数C′x、C′y:

C′x=εx/|ε|

(21)

C′y=εy/|ε|

(22)

式中:

(23)

3 仿真验证

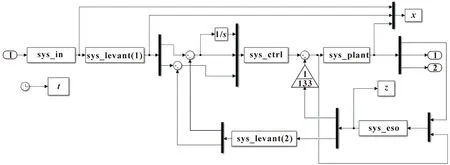

TNP-ADRC交叉耦合控制方法中单轴跟踪控制器TNP-ADRC结构如图3所示,Simulink结构建模见图5,交叉耦合控制器采用图4所示的变增益结构。

图5 TNP-ADRC在MATLAB/Simulink中的建模

将所提出的方法 (以下简称TNP-ADRC交叉耦合控制)与基于传统PID单轴跟踪控制器交叉耦合控制 (TPCP)分别进行位置指令信号跟踪和模拟理论圆轨迹轮廓误差变化情况2组对比仿真实验。

3.1 位置指令信号跟踪

所针对的被控对象为

(24)

(25)

取位置指令为幅值1.0的方波信号。

取采样间隔为h=0.01,非线性微分器Ⅰ参数取δ=10;非线性微分器Ⅱ的参数r12=r22=500,h12=h22=0.01;扩张观测器中,取β11=β21=100,β12=β22=300,β13=β23=1 000,δ=0.002 5,α11=α21=0.5,α12=α22=0.25;非线性PID控制器中,α10=α20=-0.5,α11=α21=0.75,α12=α22=1.5,β10=β20=0,β11=β21=300,β12=β22=5,δ=0.02。

基于传统PID控制的单轴跟踪控制器参数选取为Kp1=Kp2=260,Kd1=Kd2=5,Ki1=Ki2=5。基于PID的交叉耦合控制器参数选取Kpc=90,Kic=5,Kdc=5。

在MATLAB/Simulink环境下进行位置信号跟踪,仿真结果如图6和图7所示。

图6 基于TNP-ADRC控制的方波响应

图7 位置跟踪误差波动对比

3.2 轮廓误差轨迹跟踪

将整个数控机床进给伺服系统近似为一个五阶系统。由于高阶系统的分析研究比较繁琐,因此对高阶系统进行降阶处理,转化为一个等效低阶系统[15]:

G(s)=

(26)

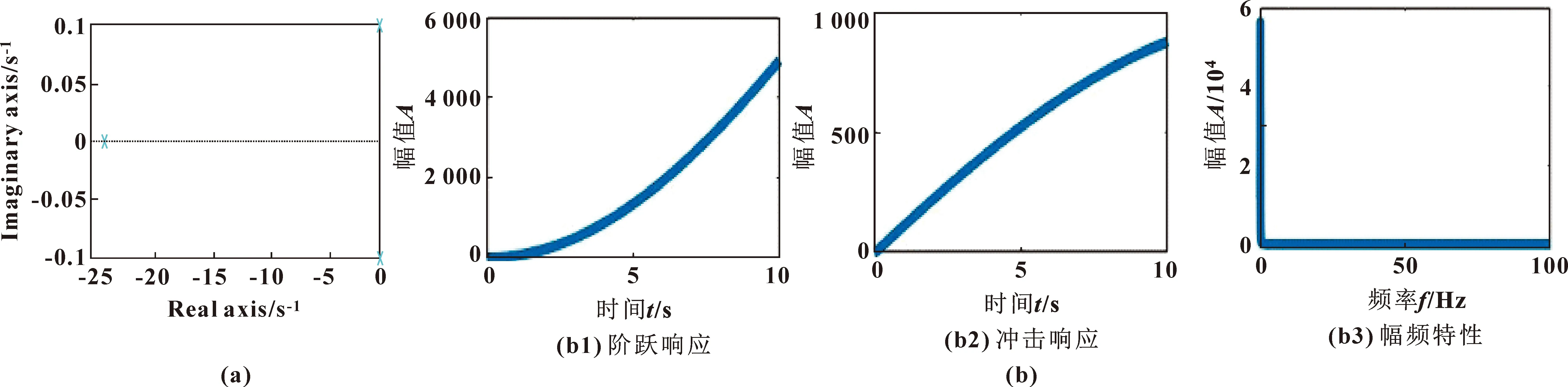

对上述进给伺服系统传递函数进行稳定性分析,见图8。

图8 传递函数极点分布(a)和伺服系统动态特性(b)

从图8中可以看出:进给伺服系统传递函数的所有极点都分布在复平面的左半部分,由此可知进给系统稳定。

将文中所提出的TNP-ADRC交叉耦合系统和TPCP交叉耦合系统分别在MATLAB/Simulink环境下进行建模,见图9和图10。理论圆轨迹和轮廓误差的变化如图11所示。

图9 TPCP交叉耦合控制模型

图10 TNP-ADRC交叉耦合控制模型

图11 理论圆轨迹(a)和轮廓误差的变化(b)

通过上述仿真试验及对比表1中的相关数据可知:相比于传统TPCP交叉耦合控制,采用TNP-ADRC的控制结构在平均值、最大值和均方根上分别减小了28.9%、20.9%、13.3%,这是因为TNP-ADRC在自抗扰控制结构的基础上,还增加了非线性观测器Ⅱ来实现对位置信号的快速追踪。

表1 理论圆轨迹运动实验结果

4 结论

文中设计了一种TNP-ADRC交叉耦合控制方法,并利用MATLAB/Simulink仿真平台与传统PID单轴控制器交叉耦合控制 (TPCP)进行了位置信号跟踪和针对理论圆轨迹加工轮廓进行对比仿真。 实验证明相比于传统TPCP交叉耦合控制,采用TNP-ADRC:的控制方法在平均值、最大值和均方根上分别减小了28.9%、20.9%、13.3%,这是因为TNP-ADRC在自抗扰控制结构的基础上,还增加了非线性观测器Ⅱ来实现对位置信号的快速追踪。