捕捉缓冲机构刚柔耦合多体动力学仿真研究

2023-11-09刁家宇李卫民袁学庆姜凯赵一峰

刁家宇,李卫民,袁学庆,姜凯,赵一峰

(1.辽宁工业大学机械工程与自动化学院,辽宁锦州 121000;2.中国科学院沈阳自动化研究所,辽宁沈阳 110169;3.青岛西海岸新区中德应用技术学校智慧物联学院,山东青岛 266555)

0 前言

水下对接技术是一种可以为自主式水下机器人进行能源补充和信息传递的先进技术,可以极大地节省海洋探索的人力、物力成本。为了实现更精准的水下对接和缓冲,开发了一种安装在DOCK对接筒内的捕捉缓冲机构。该捕捉缓冲机构可以通过捕捉环进行对接,通过双关节臂进行缓冲。为了测试捕捉缓冲机构的极限工况和服役水平,确定捕捉缓冲机构关节臂在多体运动过程中更真实的物理性能,需对捕捉缓冲机构进行综合的多体动力学仿真研究。

目前,很多学者都在多体动力学仿真综合分析上进行了深入研究。ZHENG等[1]尝试使用有限元软件和虚拟样机软件对物体进行了独立仿真分析;张卫国等[2]通过动力学仿真软件获得物体受力,并手动加载到工作装置的有限元模型上进行结构学分析;吴金林[3]在使用动力学软件获得相关数据的前提下,通过经验公式计算了相应的载荷。通过已有的研究工作可知,现大多数多体动力学仿真研究都是把运动构件视作刚性构件进行动力学研究,再通过经验公式或手动施加载荷完成结构学研究。这种仿真虽然可以满足部分分析要求,但在一定程度上忽略了运动中的物体变形。

很多动力学实际工程中(比如在活塞运动中或在精密仪器部件的运动分析中)需要考虑物体不同部位的变形,这就必须将其部件看作柔性体,这样才能更精确地分析构件的运动状态(包括动力学的运动情况和结构学的云图情况)。从仿真的角度来讲,CAE(计算机辅助工程)中常用的分析方法有FEA(有限元分析法)和MSS(机器系统仿真)。FEA可以对单个部件进行微观的柔性分析,但是对于系统建模和大位移问题效率太低;MSS对分析复杂系统的大位移问题非常有效,但是没有考虑柔性部件对系统响应的影响。上述讨论引出了刚柔耦合的仿真概念。刚柔耦合可以将FEA的柔性结构与MSS所需要的刚性结构耦合起来,而刚柔耦合的多体动力学分析是一种可以在广义的多体动力学分析中考虑结构学分析的微观变化的多体动力学分析,因此对刚柔耦合结构的多体动力学问题进行充分的分析具有重要意义。

本文作者研究刚柔耦合材料的缓冲捕获装置的多体动力学仿真问题。通过此研究可以实现动力学和结构学的联合仿真,能够得到更精确的仿真数据,在获得动力学测量数据的基础上进一步获得结构学数据,使该结构的仿真结果更为全面,以更方便地对其结构作进一步分析。

1 缓冲捕获机构多体动力学分析

1.1 理论基础

从运动的角度来说分析瞬态运动的研究可以分为运动学和动力学,其中运动学是在不涉及物体本身物理性质和附加力的基础上,将物体抽象为质点,研究特征点之间速度、加速度之间关系的学科;而动力学分析则需考虑物体的质量,并引入了力和能量。人们平时对某一物体的宏观研究,通常指动力学。学者们对动力学分析进行了分类,大致可以分为三类:瞬态动力学分析、显式动力学分析和多体动力学分析。其中瞬态动力学常用于分析施加随时间变化载荷的静止物体;显式动力学通常分析存在接触导致材料破坏的大变形、大应变的运动物体;多体动力学则用于分析多个互相作用的刚性体或柔性体的动态物体。其中,瞬态动力学分析软件包含ANSYS、ABAQUS、COMSOL等;显式动力学软件有LS-DYNA、Explicit Dynamics、Explicit、Deform等;多体动力学常用的分析软件有ADAMS、RecurDyn等。通常情况下,对于相互运动的物体,在忽略碰撞后受到的巨大形变的前提下,最主要的研究就是多体动力学研究,因此本文作者针对多体动力学进行实验研究。

刚性材料是假设在载荷作用下不会产生变形的理想材料,柔性材料则是假设在载荷作用下会产生变形的材料。针对理论研究,SINGH等[4-5]用Kane法建立了树状拓扑结构的柔性多体动力学方程,并与刚性体进行比较;MEIROVITCH[6]采用混合坐标法建立了转动柔性体动力学方程,并与刚性体进行比较;刘锦阳等[7-9]在小变形的假设下,利用绝对节点坐标法建模理论,建立了大范围空间运动的刚性与柔性的动力学模型。针对CAE仿真软件,常见的刚性虚拟样机软件有ADAMS、RecurDyn等,常见的柔性材料仿真软件有ANSYS、ABAQUS、COMSOL等。通常来说柔性仿真软件即有限元软件,因为只有柔性体才会考虑有限元的应力应变等分布。

1.2 分析技术路线

研究的目标是刚柔耦合材料的缓冲捕获装置的多体动力学仿真问题。根据相关理论基础,可以确定研究步骤[10-13]:在对捕捉缓冲机构进行刚性多体动力学分析基础上,将UG得到的数字模型文件导入有限元分析软件ANSYS进行网格划分并生成模态中性文件,再将得到的模态中性文件导入多体动力学分析ADAMS进行虚拟样机运动分析,在ADAMS软件中施加约束后进行多体动力学仿真得到载荷数据文件,将载荷数据文件导入有限元分析软件ANSYS进行云图分析。其整体路线如图1所示。上述工作实现了动力学和结构学的联合仿真,得到了更精确的仿真数据,在获得动力学测量数据的基础上又获得了结构学数据,使仿真结果更为全面。

图1 研究流程

1.3 数学模型

多体动力学可以用来分析相互作用的运动物体的受力、速度等因素的变化[14],常以某个物体为单元,参考公共基准,位姿统一为笛卡尔坐标系的姿态坐标。其动力学方程的一般形式为

(1)

仿真迭代中,多体动力学微分方程会对初值做以下处理[15]:

(2)

在刚柔耦合的多体动力学分析中,刚柔耦合的柔性模块可以用来表示弹性[16-17]。假设用惯性坐标系的笛卡尔坐标系X=(x,y,z)和反映刚体方位的欧拉角ψ=(γ,θ,φ)表示物体坐标系的位置,用q=[q1,q2,…,qM]T来表示模态坐标,则柔性体的广义坐标[18]为

(3)

其柔性体上任意一点的位置向量ri则为

ri=x+A(Si+φiq)

(4)

式中:Si表示节点在物体坐标系中的初始位置;φi是模态矩阵子块;A是物体坐标系转换到惯性坐标系的转换矩阵。

对式(4)求导,便可得出该点的移动速度,即

vi=|E-A(Si+φiq)B+Aφi|ζ

(5)

式中:B是欧拉角的时间导数与角速度向量间的转换矩阵,表示为

(6)

柔性体的动能[19]可表示为

(7)

运用拉格朗日函数建立柔性体的微分方程[20]为

(8)

式中:Q是广义外力;fg是广义重力;K是模态刚度矩阵;D是模态阻尼矩阵。

1.4 分析对象

文中研究对象为一种具有多个双关节的环形捕捉缓冲机构,整体结构和运动过程如图2所示。4个双关节臂的最外侧的圆孔以转动副的形式固定于外部机构,使之仅保留1个转动自由度;4个关节中间的孔以旋转副的形式连接每个臂的2个关节,保留2个移动和1个转动的自由度;4个关节内侧的孔与环形捕获装置以转动副的形式相接,保留2个移动和1个转动的自由度。当对接物体以载荷的形式施加到捕捉缓冲装置上时,可以通过装置内部的圆环进行捕捉缓冲。

图2 缓冲过程

由于其主要变形区域为周围的连接臂,因此后文中将以臂作为柔性化目标,与刚性的圆环组成刚柔耦合的捕捉缓冲机构。同时由于此次研究对象为捕捉缓冲机构,不需要设计对接物体,因此在接下来的仿真中,将仅对圆环施加1个简单的力进行仿真测试。

2 仿真分析

此次仿真的虚拟样机对象为捕捉缓冲机构,通过UG进行三维数字化建模并装配。

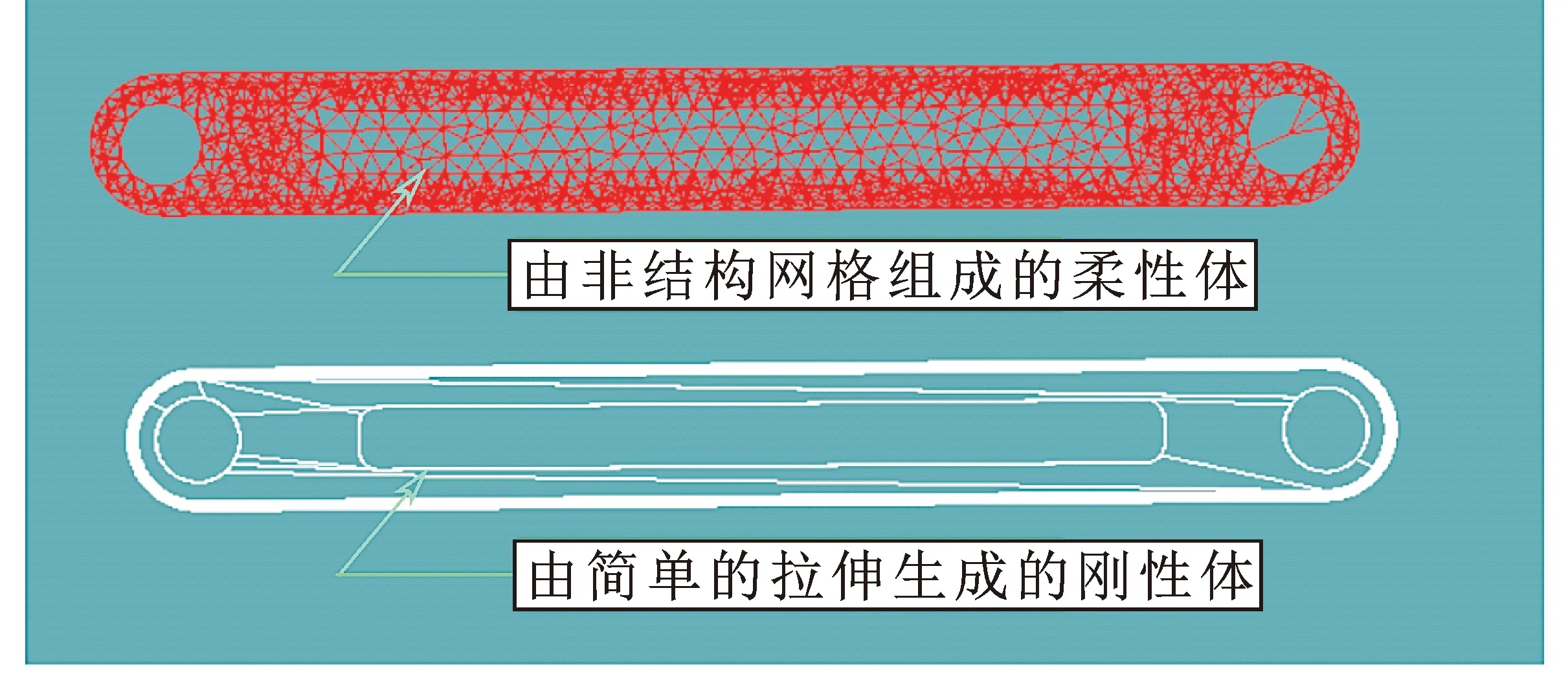

此次仿真需要用到刚性的单臂和通过ANSYS生成的柔性单臂对比如图3所示。可以看出:刚性体的结构为最简单的拉伸结构,无内部构造;通过ANSYS生成的柔性体结构内部为质量较好的网格。

图3 刚柔材料的单臂对比

2.1 纯刚性仿真

将三维数字模型导入ADAMS,并施加相应的约束:4个双关节臂的最外侧的圆孔以转动副的形式固定于外部机构,使之仅保留1个转动自由度;4个关节中间的孔以旋转副的形式连接每个臂的2个关节,保留2个移动和1个转动的自由度;4个关节内侧的孔与环形捕获装置以转动副的形式相接,保留2个移动和1个转动的自由度。纯刚性结构的捕捉缓冲装置在虚拟样机中的状态如图4所示。

图4 纯刚性的虚拟样机模型

设置步长和时间,运行其程序,可以得到8个单臂的位移、速度和加速度数据。由于8个单臂是由4组等距圆形阵列分布的双关节臂分段形成的,因此实际分析中,只需分别对1个外臂和内臂进行分析即可。通过运动过程的虚拟样机分析,可以得到内臂数据如图5所示,外臂数据如图6所示。

图5 内臂仿真数据

图6 外臂仿真数据

由于此次仿真设置的力较小,而且施加力的部位没有质量体的支撑,因此缓冲装置达到最大位置后将会反弹。所以此次仿真有一个假设的前提条件,即假设没有支撑物体(此假设并不会影响此次研究的准确性,相反地,由于没有支撑物,仿真运动出现了明显的跌幅,因此该假设在一定程度上使该研究的结果更容易对比)。由图5(a)、6(a)可以看出,反弹前加速度缓慢增长,速度大幅增长。由图5(b)、6(b)可以看出,臂在两个方向上出现了微小的变化,那是因为臂的整体移动幅度范围较小,且3个平动自由度仅允许2个活动。

2.2 基于ANSYS和ADAMS联合仿真的刚柔性耦合仿真

对结构件进行ANSYS和ADAMS的刚柔联合仿真,首先需要在UG中建立三维数字模型,然后导入ANSYS中进行有限元划分[21]。在UG中添加brick 8 node 185材料,在Structural Mass中添加3D Mass 21材料,然后进行网格划分,并进行刚性域的设置,最后生成模态中性文件并导入ADAMS中。此处的模态中性文件是一种后缀为MNF(其中包含的信息有质量、惯性矩、质心、界面模态、界面约束模态等信息)的含有刚性结点的柔性数字模型。值得注意的是,在ADAMS柔性体与刚性体连接处,必须存在节点,以供ADAMS作为外接点使用[22]。如果连接处柔性体为孔,此处也应设置一个节点,并连接周围的节点,连接点为主节点,刚柔接触面上的所有节点为从节点,选择1个主节点连接其余节点。

将需要连接的地方改成刚性体。刚性区域由连接点连接刚柔接触的面上所有节点所形成的区域组成,是刚柔材料的交界面,其刚性域如图7所示。

图7 刚性化的节点组

图8(a)—(d)依次为UG建模状态、ANSYS有限元网格状态、ANSYS交界面刚性化状态、ADAMS虚拟样机状态的单臂样图。

图8 单臂的建立过程

将模态中性文件导入ADAMS后,可对单臂进行模态分析,如图9所示(为方便展示,这里仅选取了4个典型的模态进行展示)。

图9 部分模态变形对比

在ADAMS中进行装配和约束,得到的捕捉缓冲机构的虚拟样机如图10所示。该模型接近纯刚体的模型,而该模型的关节臂全是由非结构单元组成的。

通过运动过程的虚拟样机分析,可以得到内外臂的数据,与纯刚体仿真得到的数据对比,如图11、12所示。

图11 内臂仿真数据对比

图12 外臂仿真数据对比

由图11—12可以看出刚性仿真与基于ANSYS和ADAMS的刚柔联合仿真的数据有一定差距,这也说明刚柔耦合的多体动力学仿真效果更好一些。速度和加速度差距较为明显,但各个方向的位移差距较小,这是因为臂的位移范围有限,且几乎是固定的,即使是柔性体,也只存在微小的变形,这与受力状况和构件性质有关。

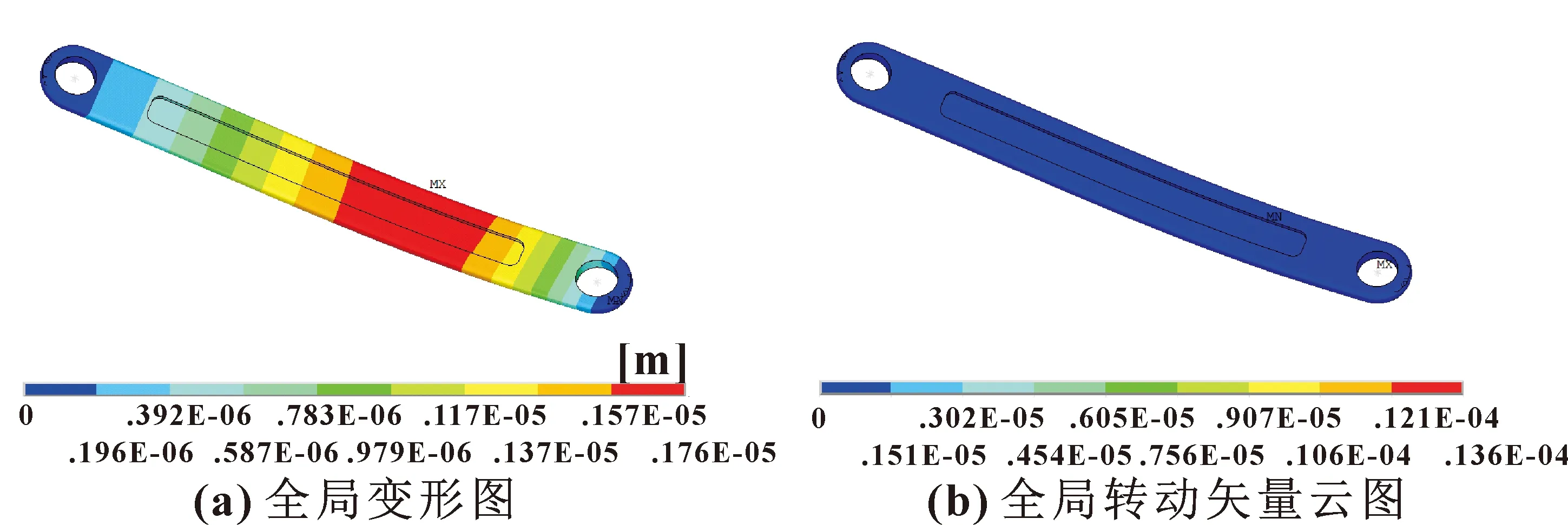

ADAMS可以将某个时间点的载荷文件导出,需要注意的是该导出文件没有后缀,需要自己添加软件可识别的后缀(即.LOD文件)。将某一时间点的载荷文件导出,便可对ANSYS中已经建好的模态中性文件施加计算载荷。进行求解后,如图13所示。

图13 4 s时的最终状态的云图分析

根据加速度分析结果可以看出在3.2 s时,加速度开始转向,因此3.2 s时应为臂的最大受力时间点。将3.2 s时的载荷文件导入ADAMS中进行分析,如图14所示。

图14 3.2 s时的云图分析

与此同时,还可以查看此时的全局等效应力和全局等效应变,如图15所示。

图15 3.2 s时的应力和应变的云图分析

由以上分析可以确定单臂的薄弱点靠近中偏下的位置,可以对此处进行适当的优化来提升构件的强度和刚度。

3 结论

为研究某捕捉缓冲机构的动力学性能,在刚性多体动力学仿真研究的基础上,根据刚柔耦合多体动力学分析对捕捉缓冲机构进行了全面的实验分析,得出如下主要结论:

(1)从理论层面介绍了刚柔耦合的重要性、动力学的常见研究方法和刚柔耦合仿真的整体思路。

(2)通过刚性仿真和刚柔耦合仿真的结果对比分析可以发现其各项特征都有一定差距,证实刚柔耦合仿真效果确实有一定的提升,验证了方法的可行性。

(3)通过分析得到了目标结构的模态响应云图、两种材料随时间变化的运动特征曲线和任意时刻结构特性的结果云图,该方法具有普适性,也为近一步深入研究此结构的物理性能和实际工况做好了铺垫。

(4)通过整体的速度、加速度随时间的变化曲线可知,内臂和外臂的运动情况比较接近,且内臂的极限运动情况接近外臂的两倍;通过极限情况下的云图分析可以确定单臂的薄弱点靠近中偏下的位置,可以对此处进行适当的优化来提升构件的强度和刚度。

文中所用的方法实现了动力学和结构学的联合仿真,得到了捕捉缓冲机构单臂的多种特性,弥补了现阶段小变形的多体动力学缺少柔性分析的问题,对基于刚柔耦合的多体动力学的深入研究和工程仿真具有一定意义。