液压启闭弧形闸门多领域工作特性分析及故障模拟

2023-11-09李瑞徐平铁瑛张钰奇

李瑞,徐平,铁瑛,张钰奇

(1.郑州大学机械与动力工程学院,河南郑州 450001;2.郑州大学水利科学与工程学院,河南郑州 450001)

0 前言

水工闸门是泄洪建筑物中的重要组成部分,由于孔口面积大、结构轻型、水力条件好,广泛应用于国内外各类水利工程,建立其虚拟数字模型对于闸门的设计优化、运行调试和故障维修等都具有重要意义[1-2]。然而,传统建模方法无法反映闸门机、电、液相耦合的实际工况条件。水工闸门系统由复杂的液压启闭系统和大型钢闸门金属构件组成,具有负载大和工况复杂的特点。液压系统阻塞、启闭传动故障、大型金属构件变形等均会造成闸门系统故障,各个环节耦合作用,使设备故障模式复杂且难以预测。因此,研究水工弧形闸门多领域建模方法[3]具有重要意义。

上述文献对水工闸门的研究多停留在单领域建模仿真或特性分析上,在实际工程中,弧形闸门运转时集机械、液压、控制于一体,工作特性复杂多变。当前多领域研究中对于机床、起重机、压力机等普通类机电设备较多,但闸门启闭研究需兼顾水流冲击、泥沙沉淤等外部变载荷问题,且多种软件联合仿真会大幅增加工作量及系统复杂度。为此,本文作者提出弧形闸门多领域统一建模方法,构建多物理场耦合模型,采用实验验证模型可靠度,并为其在元件校核、性能分析、故障模拟等方面的应用作出示范,为水利类设施研究提供参考。

1 水工闸门概况和实验平台搭建

某水库溢洪道弧形闸门由埋设构件、转动门体和启闭设备构成,为露顶式双主横梁斜支臂焊接结构,长期处于挡水工况中,通常仅在汛期水位超限时打开以保证坝体安全。为了对弧形闸门系统动态启闭过程进行更好的监测,方便开展信号采集、特征模拟、故障预测等工作,按几何相似(几何比尺λ=7)搭建闸门水工实验平台。

如图1所示,实验平台主要由机械结构、液压动力源、采集柜、控制柜及传感器等辅助部件组成。机械结构上,采用钢制水槽模拟水库溢洪道,弧形钢闸门通过关节轴承连接于水槽侧壁,弧门半径1.05 m,面板Q235钢材料。液压系统采用小型泵站驱动液压缸伸缩,其额定压力1.0×107Pa,额定流量9.67×10-5m3/s,油箱容量5.5×10-2m3;与主泵相配的三相电机功率1.1×103W,频率50 Hz;单活塞杆双作用式液压缸型号为HSG 40×25-500,两端分别铰轴连接水槽和弧形闸门。控制柜具有启闭功能并可设定目标高度值,闸门最大开度为0.75 m。同时,在闸门支臂、横梁等关键部位布设了加速度、应变、倾角、声发射等各类传感器,用以实现信号采集。

2 水工闸门建模要素分析

2.1 多领域统一的建模方法

传统机电设备建模中不同子系统分别由多位开发人员完成,联合调试时往往需要考虑软件间集成接口和兼容性,造成大量设计反复。为实现降本增效,基于多领域统一建模方法,Simscape采用MATLAB编程语言,集成了机械、电气、液压、磁场等多领域要素,具有较强的表征能力,在保证仿真精度的同时提高了系统的直观性和可读性。与传统研究相比,多领域建模可在同一软件中实现不同物理场元素相耦合,规避不同软件交互的繁杂性,真实地还原物理系统的连接结构,实现弧形闸门不同领域耦合的数字化表达。本文作者基于Simscape优势实现闸门数字化建模及虚拟调试,其研究架构如图2所示。

图2 闸门多领域建模研究架构

2.2 多物理场建模基本要素

水工弧形闸门启闭是机电液多物理场耦合的复杂机电过程,涉及流体学、结构学、材料学、电磁学等不同学科,模型构建过程本质上就是用数学方法表示不同领域的物理特征。如表1所示,按弧形闸门启闭各参数特征,可将其分为势变量和流变量两类。闸门不同物理场组件相接时,接口处势变量相等,流变量相互抵消。不同学科领域各种信号与能量虽然物理形式参差不同,但都可以归结出基本的规律和类似的公式,实现多物理场耦合。

表1 闸门多物理场建模要素

2.3 机械系统要素分析

作为机械振动系统的基本要素,弹性理论遵循胡克定律,描述材料的应力与变形间线性关系;惯性理论符合二阶微分方程,是指元件保持原有工作状态的属性;阻尼理论符合一阶微分方程,指系统受到阻滞产生能量消耗。水工闸门为钢结构焊接件,在进行建模分析时各组件均遵循此规律:

(1)

式中:F、T分别为作用力和力矩;K、B分别为弹性系数和摩擦因数;x、θ分别为位移和角度;J为转动惯量。

水工闸门机械系统主要由门页、支臂、支铰三部分构成,如图3所示,弧形闸门挡水面为近似平面体系的弧形面,支铰布置在门页的曲率中心,斜支臂结构支撑门页并传递水压力到固定支铰处。

图3 弧形闸门结构示意

在液压机械作用下,闸门启闭时门页绕支铰定轴转动,启门力计算公式[22]为

(2)

式中:R2、R1分别为加重和启门力对支铰处力臂;r0、r1、r2、r4分别为转动铰摩擦力、止水摩擦力、自重和下吸力对支铰处力臂;Tzd、Tzs分别为支撑和止水摩擦力;nT、n′G分别为摩擦阻力安全系数和自重修正系数;G、Gj分别为闸门重力和加重块重力;Px为下吸力。

2.4 液压系统要素分析

与机械系统相似,在液压系统中存在流感、流阻、流容等基本要素,流感、流容为储能元件,流阻为耗能元件。弧形闸门液压启闭机主要包括齿轮泵、单活塞杆双作用式液压缸、阀块、油路以及动力源三相异步电动机等。闸门工作时,油缸活塞杆在压力油推动下交替做功,带动门页结构定轴旋转,实现孔口开启和关闭。

(1)单活塞杆双作用式液压缸

液压缸是弧形闸门中起能量转换作用的执行元件,动作稳定,结构简单。在水工实验平台搭建过程中选用了两个相同的双作用液压缸,尾部单耳环连接于钢制水槽铰轴处,活塞杆端和弧形门页固连。双作用液压缸左右两侧均存在液压油,闸门开启时,液压缸有杆端推力和运动速度[23]分别为

(3)

式中:β为液压缸负荷率;pA、pB分别为液压缸两腔工作压力;SA、SB分别为两腔工作面积;qA为有杆腔流量。

(2)齿轮泵

液压泵用于将来自动力源的机械能输出为液体压力能,按输出是否可调划分为定量泵和变量泵。在搭建弧形闸门液压泵站时,选取CBW-F205型齿轮泵,其结构简单且成本较低。电机启动时,齿轮泵输出流量和输入功率分别为

(4)

式中:V为液压泵排量;n为泵转速;M为转矩;η0、η分别为泵的容积效率和总效率;Δp为系统压力差。

3 基于Simscape多领域模型构建

3.1 多领域模型实现

在弧形闸门多领域建模过程中,基于面向对象和模块化建模理论,将其分为机械、液压、控制三部分进行构建。弧形闸门主要由面板、支臂、液压缸、基座和液压泵站几部分构成,通过活塞杆伸缩实现闸门开度变化。

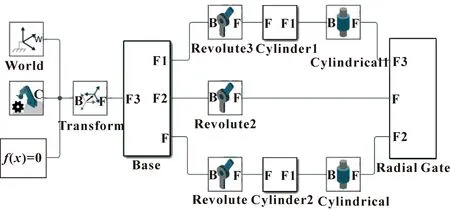

3.1.1 钢结构闸门机械系统建模

由于面板结构较复杂,在保证质心和重力基本不变的前提下,对闸门门页、螺栓连接等特征进行适当简化。在SolidWorks中构建弧形闸门三维模型,利用数据接口以xml格式导入到MATLAB中,进行约束和接触的相关设置,生成图像化的闸门机械系统模型,如图4所示。

图4 闸门刚体结构关系

在工程实践中,水工闸门常见于排灌、水电站、水产养殖、河道等,起控制流量、调节水位作用,大多长期处于挡水工况中。如图5所示,在弧形闸门机械系统模型构建时,为实现多物理场耦合,考虑外部可变水载荷,采用Mulitbody子模块,在弧形面板迎水侧施加可变力实现对水压的简单模拟,可有效提高模型还原度。

图5 外部水载荷模拟

3.1.2 液压系统建模

弧形闸门液压系统模型如图6所示,根据闸门启闭机工作原理,采用理想角速度源模拟三相异步电动机,为齿轮泵提供动力;采用固定孔口调节液压泵出口流速;换向阀控制油缸方向及运动速度;管道模块模拟液压系统油路损耗及沿程损失部分;工作过程中泵站供给液压油经阀组控制液压缸伸缩,为闸门启闭提供动力。在完成液压系统Simscape建模后,根据闸门实际水力模型进行相应参数设置。

图6 闸门液压系统模型

3.1.3 控制部分建模

在闸门多领域建模中,根据给定开度曲线和实际输出二者间偏差,进行位移和速度反馈控制,其传递函数为

E(s)=Kp+Ki/s+KdNs/(s+N)

(5)

式中:Kp为比例系数;Ki为积分系数;Kd为微分系数;N为常数值,取100。

参考传递函数,搭建PID控制模型如图7所示。基于闸门实时开度输出响应特征,依工程经验给定初始值,随后按照先比例积分、后微分进行调节,观察过渡过程曲线形状,确定各参数值,直到取得较为良好的调节效果。

图7 PID模型

3.2 多领域模型耦合

水工闸门启闭是涉及机械、液压、控制的多领域复杂机电过程,在其多物理场耦合建模中,基于闸门液压启闭机和机械结构间能量转换关系,采用多体动力学元件理想移动速度源和力传感器搭建集成接口,如图8所示,将管路中流体压力能转换为弧形闸门活塞杆端的位置和速度,从而实现机液联合仿真。

图8 机液集成接口

在完成各模块构建后,将其分别封装为独立的子系统。基于弧形闸门多领域统一建模方法,建立各子系统联合仿真模型如图9所示。其中,液压系统提供力作用于机械系统闸门支臂,根据二者间耦合关系计算中间载体活塞的速度及位移值。传感器测得闸门实时开度值并与理论输入值形成控制偏差,经PID控制算法进行反馈调节,实现闸门匀速启闭。采用ode23t求解方法,设定仿真时间为100 s,给定输入信号,弧形闸门虚拟样机演示如图10所示。

图9 闸门多领域模型

4 工作特性分析

4.1 实验验证

在完成闸门多领域模型构建后,参照水工实验平台实际工况设置仿真模型参数,设定电机转速为146.6 rad/s,选用46号液压油。给定输入信号,分别设置闸门提升速度为8×10-3、1.2×10-2、2×10-2m/s,进行多次仿真,模拟弧形闸门正常工况下匀速开启过程。为了对所建立多领域模型仿真精度进行验证分析,基于水工实验平台开展空载闸门启闭实验,设置闸门提升速度为8×10-3m/s,目标开度0.3 m。

实验过程中,闸门开度测量采用拉线式位移传感器测得液压缸活塞行程,按照函数关系进行转换并传递给运维系统显示;液压缸压力值测量则采用电动式压力变送器将压力信号转换为电信号进行传递并在系统端显示。如图11、12所示,分别为相同工况下仿真与实验中测得的闸门实时开度及液压缸两腔压力值对比。

图12 液压缸两腔压力曲线

如表2所示,经计算分析,仿真与实验结果间误差均在限定范围内,满足使用精度,可为弧形闸门工作特性分析提供多领域模型基础。

表2 实验与仿真结果对比

工作过程中,经计算闸门开启所需的最大驱动力为7.27×103N,而HSG40×25-500型液压缸所能提供的最大拉力为1.23×104N,远大于工作压力。由此判断,所选择液压缸驱动力足够,在安全使用范围内。因此在设计阶段液压元件选型时,可采用弧形闸门多领域统一建模方法模拟启闭过程来进行动态检验校核,作为液压系统设计新的参考。

4.2 基于多领域模型的闸门卡阻分析

在液压启闭机闸门工作过程中,压力油作为能量传输介质推动活塞杆运动,并控制闸门启闭,结构简单、施工方便。经过长时间使用后,有时会出现启闭机磨合碎屑、残留涂料灰尘、新注入液压油纯度低等问题,导致油液污染度过高,启闭机失效。如图13所示,对弧形闸门多领域仿真模型进行功能扩展,设置工作条件为:闸门正常开启,采用可变孔口25 s时通路面积逐渐降为0模拟油路堵塞,开展仿真试验,闸门卡阻时压力和流量曲线分别如图14、15所示。

图13 闸门卡阻多领域模型构建

图14 闸门卡阻的压力特性曲线

图15 闸门卡阻的流量特性曲线

分析结果显示:当油路堵塞液压启闭机失效瞬间,压力和流量特性均发生较大改变:2 s时间内有杆腔压力由9.5×106Pa降为1.8×106Pa,流量由4.4×10-6m3/s降为0 m3/s;无杆腔压力由5.5×106Pa降为0 Pa,流量由7.2×10-6m3/s降为0 m3/s。此时由于液压动力丧失,闸门无法正常启闭,即系统故障卡阻。因此在实际工作时,应定期监测油液污染度,清洗液压管路,将油箱中的废油抽出进行反复过滤。在液压缸压力异常波动或闸门异响时,应及时停机检查,避免事故发生。

4.3 基于多领域模型的闸门启闭机油液泄漏分析

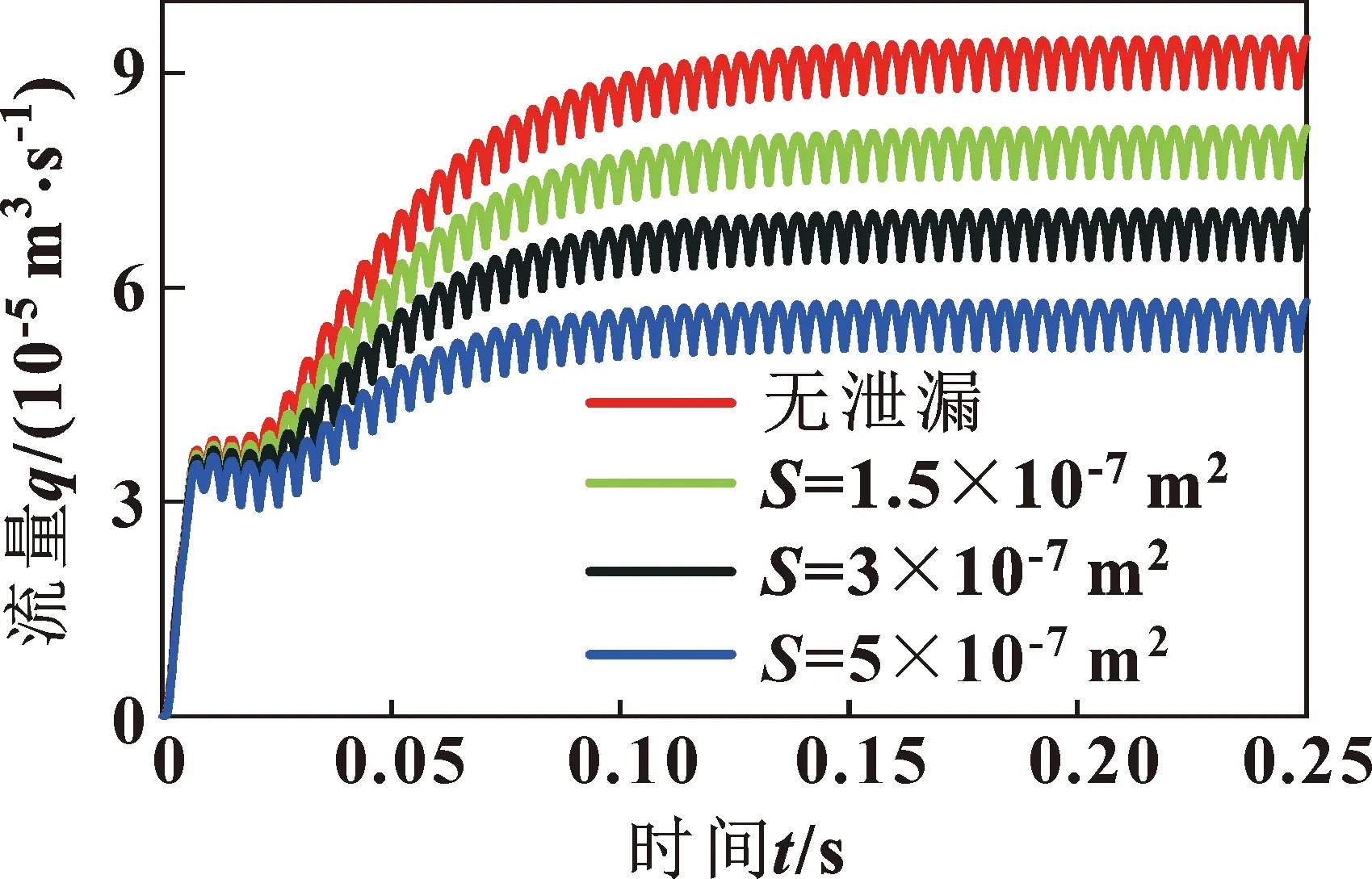

在水工闸门及启闭机长期使用过程中,由于密封件磨损老化、管道弯头裂纹、油液污染度过高、端面间隙过大等问题,有时会导致液压油大量泄漏,设备运转效率降低,引发安全隐患甚至影响闸门正常启闭。为此,基于前述闸门多领域模型进行故障拓展,研究存在不同程度泄漏故障时对液压系统输出油液流量大小和频率的影响。如图16所示,为了更好体现液压启闭机的脉动特性,采用自定义外啮合齿轮泵和管路系统代替原有理想油泵电机组,采用并接管路的可变孔口模拟不同大小的泄漏点,通过流量传感器记录输出油液信号。

图16 油液泄漏多领域模型构建

在构建油液泄漏故障拓展模型的基础上,设置泄漏点面积参数,进行闸门启动过程仿真,无故障情况及不同泄漏面积下启闭机输出流量变化情况如图17所示。

图17 不同泄漏程度启闭机输出流量

分析结果显示:当液压启闭机及管路系统由于砂眼、裂纹、磨损等存在泄漏故障时,随泄漏程度增大,启闭机输出流量频率基本不变,大小逐渐下降。当泄漏点面积由1.5×10-7m2扩大为5×10-7m2时,稳定状态下启闭机输出油液流量由7.85×10-5m3/s变化为5.43×10-5m3/s,下降30.8%,相比正常无泄漏情况降低40.3%。泄漏故障程度的增加会导致油液损失量增大,液压启闭机系统无法正常建压,进而导致闸门启闭异常。因此,在液压闸门启闭机系统日常运维中,应定期监测衬垫、密封圈等元件磨损情况,检查管路系统是否存在锈蚀变形情况,阀块、泵机组等是否有渗漏油现象,同时在主管路加装流量传感器,一旦发现异常状况则立即停机检查,确保水工闸门及启闭机系统运行安全。

4.4 基于多领域模型的闸门弧形门体损伤分析

作为水工建筑物中主要挡水结构,钢闸门多处于气候潮湿、水流冲击、微生物腐蚀的复杂环境下,极易产生钢材锈蚀、门体结构老化、可靠度下降等各类安全隐患。同时,多沙水流中泥沙、碎石、建筑垃圾等各类冲积物的存在,不仅会对闸门迎水面形成冲力,也会淤积在底槽、纵横梁、门页表面等处进而增大启门载荷,影响闸门提升。基于弧形闸门多领域模型,在模型装配过程中,改变门体结构,分别设置正常情况、门体腐蚀、门上淤积3种不同工况,研究门体损伤对弧形闸门启闭载荷的影响。在闸门支铰处加装传感器,设置关节参数,计算工作扭矩,如图18所示。

图18 门体损伤多领域模型构建

给定相同开度,采用快速仿真分析方法,使用传感器进行信号采集,不同工况下闸门开启扭矩如图19所示。

图19 不同工况门体开启扭矩

分析结果显示:闸门动作时,克服重力与摩擦力做功,正常工况下闸门匀速提升扭矩在610 N·m左右;门体损伤时载荷变化趋势与正常工况相同,数值则与损伤程度相关:门体杂物淤积时提升过程扭矩最大,均值为640 N·m,与正常工况差别在5%左右;门体较重腐蚀时提升过程扭矩最小,均值为570 N·m,与正常工况差别在7%左右。

可以看出,腐蚀程度的加大不仅影响闸门强度,降低构件可靠度,同时启闭载荷也会相应降低;相对应大量门体淤积物则会增大所需启门力,降低启闭机安全系数,严重时导致闸门无法顺利提升。因此实际工程中,应定期对闸门主梁腹板、挡水面板、支臂等进行锈蚀监测,实行防锈养护,加装防护网或冲淤设备来降低堆积物对闸门影响,延长钢闸门使用寿命,保障设备安全稳定运行。

5 结论

(1)提出弧形闸门多领域建模方法,基于面向对象思想将闸门划分为机械、控制和液压三部分,通过开度曲线偏差控制策略和子系统转换接口实现联合仿真,建立其耦合模型,相比传统建模手段,可以更好地实现不同物理场相耦合,避免了大量计算和繁复的软件交互。

(2)在模型精度验证评估时,按照几何相似搭建水工实验平台,在相同工况下开展仿真对照实验,结果显示所构建弧形闸门多领域模型满足设定的误差阈值,且具有较高的可靠度,可以真实地模拟出各机构运动情况,更加精确地对闸门机电液系统特性进行仿真分析。

(3)在水工闸门运行特性研究中,所提出多领域模型功能扩展后,完成了闸门卡阻分析、启闭机油液泄漏分析和弧形门体损伤分析;同时,基于此模型,可以开展如元件选型校核、故障特征模拟、故障诊断及融合性预测维护等,实现降本增效,可为水利类设施研究提供参考。