针齿误差组合对RV减速器回差的影响研究

2023-11-10徐航魏晨洲崔江红刘伟强

徐航,魏晨洲,崔江红,刘伟强

(中原工学院机电学院,河南郑州 451191)

0 前言

RV减速器具有精度高、效率高、刚度大、传动比大、体积小等优点,广泛应用于工业机器人等领域。零件的加工误差对RV减速器的传动精度影响较大,不恰当的误差组合会降低减速器的传动精度,反之,可以通过误差组合来提高减速器的传动精度。传统的实验需要花费很多的资金、人力和物力,不利于减速器的传动精度研究。

随着虚拟仿真技术的快速发展,许多学者通过建模与仿真的方式对RV减速器振动特性、传动精度等进行了研究。周欣[1]利用UG参数化建模技术,建立RV减速器虚拟样机模型,分析了中心轮、行星轮、外壳、摆线轮的振动特性。高跃等人[2]考虑RV减速器回差的影响因素,建立了数学模型,基于MATLAB对其回差进行了蒙特卡洛仿真计算,验证了其结果的正确性。赵转哲等[3]建立了 RV减速器同轴度-传动链误差矢量模型,对该模型传动系统进行了静力学和动力学仿真分析,仿真结果在误差允许范围时的传动链总传动误差值为0.005 662°,验证了模型的准确性。SUN等[4]研究了RV减速器制造安装误差对回差的影响,并用Monte Carlo进行了仿真。卢琦、何卫东[5]基于多体动力学仿真技术,选取针齿中心圆直径与针齿槽直径进行误差组合,分析角传动误差的变化规律。佟小涛[6]基于ADAMS建立了RV减速器的动态传动误差仿真模型,研究了多种因素对RV减速器动态传动误差的影响。郑宇等人[7]建立了含有各类误差的三维模型并进行了仿真分析,得出主要影响因素是第二级摆线针轮传动。庞杰、韩振南[8]基于UG与ADAMS建立RV减速器动力学模型,研究了啮合刚度对啮合力的影响规律。王华清等[9]建立RV减速器三维装配模型并进行了仿真,利用MATLAB中的Newmark法计算仿真,得到减速器传动误差并与实验结果对比,验证了仿真模型和数学模型的准确性。部分学者基于多体动力学开展了RV减速器回差研究,但在不同误差组合因素对整机回差的影响规律方面缺少研究。

本文作者以RV-80E减速器为例,分析了摆线轮影响因子与敏感性指数,结合误差理论推导误差下的针齿中心圆直径与针齿直径对回差影响的函数关系,建立不同尺寸误差组合的仿真模型并对其进行动力学仿真分析,运用MATLAB对仿真结果进行处理,获得RV减速器误差组合下的回差,探讨误差组合对回差的影响规律。

1 回差的影响因素分析和计算

在减速器设计过程中,可以根据敏感度理论分析确定其最佳参数,然后依据敏感度指数,再对RV减速器进行优化设计。

假设函数Q=Q(q1,q2,…,qn),当存在误差Δqi,并在较小的情况下按泰勒级数展开,省略高于线性的各项,得出以下表达式[13]:

(1)

其中,函数Q=Q(q1,q2,…,qn)的误差为

(2)

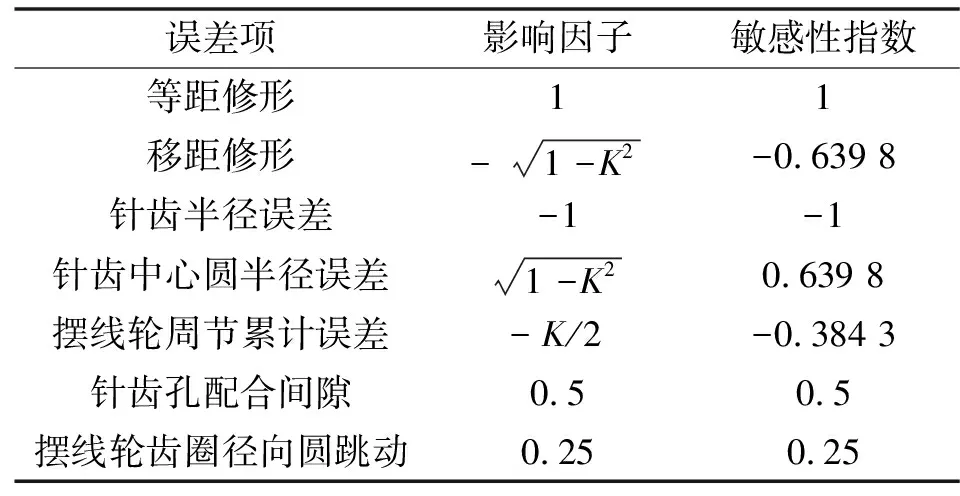

表1 RV减速器各误差影响因子及敏感性指数

从表1可以看出等距修形、移距修形、针齿半径误差和针齿中心圆半径误差的敏感性指数较大。在不考虑修形的情况下,文中主要研究针齿半径误差、针齿中心圆半径误差2种误差对回差的影响。为了更直观地分析这2个误差对回差的影响,建立了针齿中心圆半径误差与针齿半径误差模型,如图1所示。

图1 针齿中心圆半径误差和针齿半径误差模型

针齿中心圆半径误差m引起的法向间隙em=mcos(αj-φj)(第j个针齿与摆线轮齿之间的间隙)引起的回差[10-11]为

(3)

针齿半径误差n引起的法向间隙en=nsin(αj-φj)(第j个针齿与摆线轮齿之间的间隙)引起的回差[12]为

(4)

式中:αj为第j个针齿中心与摆线轮节点连线与y轴正方向的夹角;φj为第j个针齿半径方向与摆线轮y轴正方向的夹角;em1、en1分别为摆线轮正转时针齿中心圆半径误差、针齿半径误差引起的摆线轮与针齿之间的间隙;em2、en2分别为摆线轮反转时针齿中心圆半径误差、针齿半径误差引起的摆线轮与针齿之间的间隙;ic为摆线轮与输出盘的传动比。

由针齿中心圆半径累积误差和针齿半径累积误差引起的回差为

Δφe=∑Δφm+∑Δφn

(5)

减速器整机的回差为

Δφ=Δφe+Δφin

(6)

式中:Δφin为无误差时的回差值。

2 RV减速器模型的建立

2.1 三维模型的建立

文中以RV-80E减速器为例,建立其三维模型,关键齿轮零件的设计参数如表2所示。摆线轮是建模的重点,其精度影响着整机的传动精度。在建立摆线轮三维模型时,首先在软件中输入摆线轮齿廓方程;然后给定角度范围,得到半周摆线轮齿廓,使用对称命令生成摆线轮全齿廓,如图2(a)所示;最终通过拉伸命令可建立摆线轮实体模型,如图2(b)所示。RV-80E减速器整机装配模型如图3所示。

图2 摆线轮三维模型

图3 RV-80E减速器整机装配模型

表2 RV-80E减速器齿轮零件主要参数

2.2 动力学模型的建立

将建立的RV-80E减速器装配模型转换为Parasolid*.x_t格式后导入ADAMS中,根据零件的运动情况,对减速器中的零件设置约束与接触,建立其动力学模型。根据减速器实际工况,设置输入转速阶跃函数与负载转矩阶跃函数如表3所示。

表3 RV-80E减速器输入转速函数与负载转矩函数

对针齿中心圆直径dp与针齿直径drp进行误差分配。针齿中心圆直径设计尺寸为φ229 mm,将误差-0.1~0.1 mm等分,按0.04 mm递增;针齿直径设计尺寸为φ10 mm,将误差-0.1~0.1 mm等分,按0.04 mm递增。根据分配的误差建立针齿壳、针齿三维模型,然后对模型组合装配,得到仿真模型设计方案共36种。

3 回差仿真分析

对RV减速器的36种误差模型进行动力学仿真,然后将仿真结果以.txt格式导出,再导入MATLAB中计算,得到回差的仿真结果。绘制曲线得到随针齿误差组合变化的回差仿真曲线和三维图,如图4、5所示。

图5 随针齿误差组合变化的回差仿真三维图

从图4(a)中可以看出:随着针齿直径的增大,回差值逐渐减小;从图4(b)中看出:随着针齿中心圆直径的减小,回差值也会减小。说明针齿直径正误差、针齿中心圆直径负误差都有利于回差的减小。

将针齿直径误差与针齿中心圆直径误差代入式(6)计算,得到的回差的理论计算结果,绘制出随针齿误差组合变化的回差理论曲线和三维图,如图6、7所示。

图6 随针齿误差组合变化的回差理论曲线

图7 随针齿误差组合变化的回差理论曲线

比较图4和图6可得:在针齿中心圆直径不变时,回差随针齿直径变化规律相同,随着针齿直径的增大而减小;在针齿直径不变时,回差随针齿中心圆直径增大而增大。在针齿直径为10.1 mm、针齿中心圆直径为228.9 mm时,回差仿真值为0.539 3′,理论值为0.671 1′,差值为0.131 8′,误差为19.6%。在针齿直径为10.06 mm、针齿中心圆直径为229.1 mm时,回差理论值与仿真值相差最小,差值为0.004 7′,误差为0.6%。从整体上对比理论值与仿真值,误差在10%以内。理论曲线与仿真曲线都反映了回差随针齿中心圆直径与针齿直径误差组合的变化规律。

4 结论

文中基于RV减速器误差影响因子及敏感度指数与误差理论,计算了误差组合影响下的回差值,运用ADAMS软件对误差组合模型进行了动力学仿真分析。研究结果表明:

(1)在其他因素不变的情况下,不同的针齿中心圆直径与针齿直径误差组合,影响RV减速器回差;

(2)在针齿中心圆直径不变的情况下,回差随着针齿直径的增大而减小;

(3)在针齿直径不变的情况下,回差随着针齿中心圆直径的增大而增大;

(4)理论值与仿真值相比较,整体误差值在10%以内,都准确地反映出了针齿的误差组合对回差的影响。