外骨骼关节驱动神经网络滑模力控制研究

2023-11-10周秦源卢日荣赵岩胡贤哲邓越平张磊

周秦源,卢日荣,赵岩,胡贤哲,邓越平,张磊

(中南林业科技大学机电工程学院,湖南长沙 410004)

0 前言

对增强型(助力型)外骨骼机器人进行控制研究,单独的位置控制仅能使它达到预期轨迹而无法得到良好的控制效果。如果没有力控制,液压关节刚性过大,可能会使穿戴者感到不适甚至造成伤害。增强型外骨骼机器人多数采用电液伺服控制作为关节驱动,电液伺服控制系统具有响应快、功率密度大等优点[1],同时也具有非线性、外部干扰不确定等特点,导致力控制难度比位置控制更加困难。文中从以下2个方面进行分析:

(1)建立稳定且较为精确的系统数学模型。文献[2]结合人体参数,建立了外骨骼机器人的数学模型,明确了关节力矩与作动器驱动力、系统惯性与关节变量的相关性,系统各关节之间存在动态耦合。文献[3]通过分析下肢外骨骼机器人液压系统的静态和动态特性获得优化参数。通过优化参数可以确定系统未知项以建立模型,也可以通过误差思想提高控制精度,省去系统建模问题。如文献[4]针对建模困难问题,提出一种自适应模糊逼近方法,通过积分效应减小稳态误差,无需对模型未知参数进行估计;如文献[5]针对重载机械臂,利用扩张状态观测器估计模型参数。

(2)提出一些先进的控制算法。滑模控制对不确定性系统具有鲁棒性强、响应快等特性,受到研究者的广泛关注。文献[6]提出了一种结合三阶积分链式微分器的滑模控制策略,对下肢液压机器人进行轨迹跟踪控制。文献[7]以泵控电液执行器(Electro-Hydrostatic Actuator,EHA)作为动力源,提出了一种改进滑模控制策略。然而,由于实际系统电控部分的不理想性、惯性、滞后等因素,使得滑模控制存在“抖振”的问题,往往需要结合其他算法进行控制。而径向基(Radial Basis Function,RBF)神经网络较强的逼近性能能够很好地改善滑模控制的问题。文献[8]提出了一种带RBF神经网观测器的滑模控制策略,减小位置跟踪误差以提高抗干扰能力。综上,对滑模结合多种控制算法的研究取得了不错的效果,但应用在外骨骼关节驱动的力控制方向较少。

本文作者针对外骨骼机器人电液伺服系统工作中存在的不确定干扰以及变负载的情况,提出一种基于RBF神经网络的滑模力控制算法。该算法采用神经网络对变负载工况下的不确定干扰项进行补偿,在保留滑模控制强鲁棒性的同时,有效提高控制性能。

1 电液伺服系统建模

1.1 系统描述

外骨骼机器人控制系统接收到传感器收集的信号,识别处理后发出指令,控制电液伺服系统的液压缸做单自由度运动,通过几何关系转换成外骨骼机器人关节运动,使之与人体协同运动。

考虑外骨骼机器人的结构以及控制策略等方面的因素,文中设计的外骨骼机器人电液伺服系统组成如图1所示,该系统主要包括伺服阀、非对称液压缸、伺服电机等。

在该系统中,外负载力影响系统的输出压力,系统流量决定活塞杆速度,伺服电机通过控制自身转速对液压缸进行压力控制。该系统采用闭环控制,具有换向快、响应迅速、整体集成度高的特点,在保留高功率的同时减小了质量和体积,同时还具有传动平稳、抗扰动能力强等优点[9]。

1.2 数学模型

文中根据流量压力方程、液压缸流量连续方程以及系统力平衡方程建立数学模型[10]。非对称液压缸结构原理如图2所示。伺服阀控制输入电压u决定阀芯位移xv,而位移xv影响液压缸两腔流量q1、q2及压力p1、p2。

图2中:m为负载质量;p1、p2分别为活塞左右两腔油液压力;B为等效负载阻尼;q1、q2分别为两腔流量;A1、A2分别为两腔有效工作面积;K为负载弹簧刚度;F为外负载力;xv为阀芯位移。

当油液被泵入液压缸左腔时,xv>0,则左腔体流量方程[11]为

(1)

式中:Cd为阀口流量系数;ps为供油压力;ρ为油液密度;ω为阀口面积梯度。

此时右腔体流量方程为

(2)

同理,当油液被泵入液压缸右腔体时,xv<0,有左腔体流量方程为

(3)

此时右腔体流量方程为

(4)

为了减少设计难度,现定义[12]:

(5)

简化方程(1)—(4)后得左右两腔体流量方程:

(6)

伺服阀控制电压u与伺服阀阀芯位移xv可以进行线性化处理[13],文中认定为比例关系,表达如下:

xv=Kvu

(7)

式中:Kv为常系数。

则方程(6)可表达为

(8)

根据流量连续方程,得

(9)

式中:xp为活塞位移;Ct为总泄漏系数;βe为有效体积弹性模量。

分析图2,得到系统的力平衡方程为

(10)

式中:d(t)为外部扰动及未建模动态。

(11)

式中:

1.3 系统模型线性化处理

文中所建模型为三阶非线性状态方程,其中,许多参数难以精确获得,比如质量m,液压缸左右腔体积V1、V2,随着温度变化的液体弹性体积模量βe、密度ρ等具有时变性的参数。此外,一些未建模动态也提高了系统建模以及控制器设计难度。因此,需要对一些模型参数进行线性化处理。简化后模型表达如下:

(12)

式中:

φ1=B/(km);

2 控制器设计

2.1 关键参数估计

(13)

(14)

2.2 对模型干扰项的估计补偿

由于模型中d(t)为外部干扰及未建模动态,它是非线性函数且不确定,以致模型无法精确建立,影响下肢外骨骼机器人控制性能。而RBF神经网络基于核函数思想,可以通过非线性映射特性来逼近非线性函数。因此,RBF神经网络可以很好地解决具有不确定模型的问题[14]。其网络结构如图3所示。

图3 RBF网络结构

图中,x=[x1,x2,…,xn]为网络输入,h=[h1,h2,…,hm]为隐含层输出,W=[w1,w2,…,wm]为网络输出权值,则有一般形式高斯核函数:

(15)

采用RBF神经网络补偿d(t)以逼近模型。

网络输出为

ym(t)=WTh(t)

(16)

定义估计误差[14]为

(17)

网络误差指标为

E(t)=1/2[y(t)-ym(y)]2

(18)

根据梯度下降法进行权重更新:

(19)

W(t)=W(t-1)+ΔW(t)+α[W(t-1)-

W(t-2)]

(20)

式中:η∈(0,1)为学习速率;t为迭代数;α∈(0,1)为动量因子。

通过梯度下降法对高斯核函数中cj、bj进行调节,使两参数满足网络输入要求,然后调节合适的权值就能够有效地对干扰项进行估计补偿。

2.3 滑模控制律设计

针对非线性模型的不确定性问题,采用滑模算法进行直接跟踪,利用RBF神经网络对干扰项d(t)进行补偿,以逼近控制电流与液压系统输出压力的关系[15]。

定义活塞杆末端力跟踪误差为

e=F1-Fd

(21)

式中:F1为实际输出力;Fd为理想输出力。

设计滑模面

(22)

式中:c1>0,c2>0,且满足Hurwitz形式。

对上式进行微分并整理,得到

(23)

取李雅普诺夫函数:

V=1/2s2

(24)

得到控制律为

(25)

式中:γ≤ef;K>0。

对式(24)求导,可得:

(26)

可初步判断该闭环系统渐近稳定。

3 仿真与试验

为了验证所设计算法的可行性,在MATLAB/Simulink环境中,根据试验所选取的液压缸、伺服阀等参数,利用状态函数模块搭建了外骨骼机器人电液伺服系统模型,并验证模型的正确性与稳定性。通过S函数编写程序,完成基于RBF神经网络的滑模控制器设计,并与PID控制进行力跟踪性能对比。仿真模型关键性能参数如表1所示。

表1 模型关键性能参数

系统稳定性是评判外骨骼系统的重要指标。为了进一步验证模型的可行性,在仿真环境中建立模型并运行程序,分析系统特性曲线,如图4所示。

图4 系统特性曲线

通过图4(a)可以看出:系统上升时间为0.016 8 s,在0.024 2 s到达峰值点,超调量为14%,而调整时间为0.046 3 s,在0.064 3 s之后趋于稳定。由图4(b)可以得到:该模型的幅值裕度为9.69 dB,相位裕度为54°,该模型有较好的稳定性。

为了验证提出控制算法的力跟踪性能,引入PID控制算法进行对比。在仿真中,设置期望力轨迹为y=80+32sin (πt/3),通过仿真得到两者的力跟踪曲线如图5所示。

图5 力跟踪曲线

从图5中可以看出:PID控制效果良好,但在跟踪开始时有较大的波动,进入波峰波谷时,有明显偏移量;而经过RBF补偿的滑模算法比PID控制跟踪效果更好,在0.87 s时迅速跟随期望轨迹,并在波峰波谷时仅产生较小的偏移量。

图6所示为力跟踪误差,可知:PID控制算法下的最大力跟踪误差为4.86 N,文中提出的算法最大力跟踪误差为1.42 N,跟踪误差缩小70.5%,且文中提出的控制算法力跟踪误差幅值较小,跟踪更平稳。

图6 误差曲线

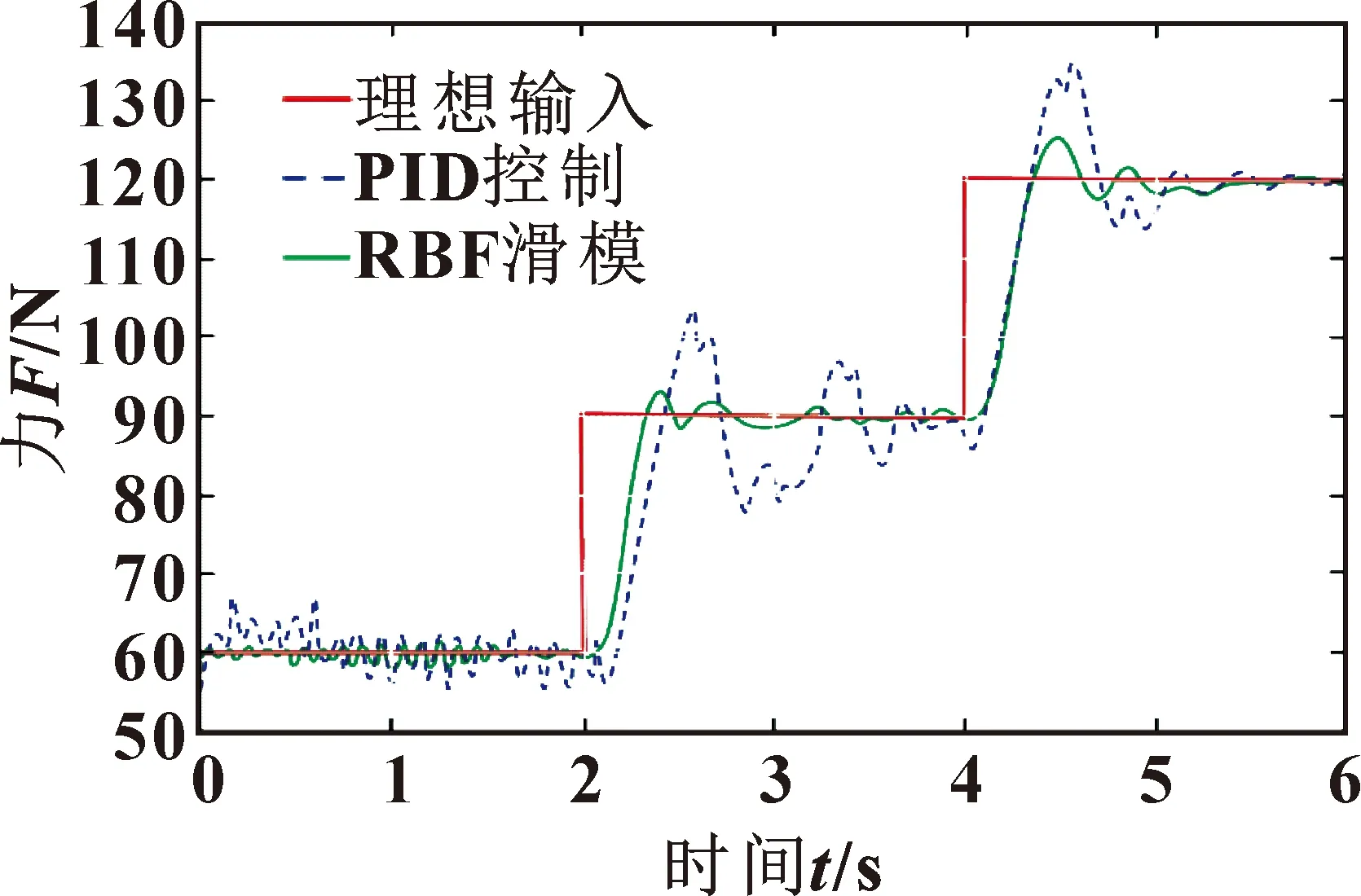

为了验证所提控制算法能够解决负重时不确定冲击扰动的问题,文中模拟穿戴者负重时不断变化的负载,设置理想输入为变负载连续阶跃信号,观察RBF神经网络滑模控制与PID控制力跟踪效果。

如图7所示:在0~2 s平稳阶段,RBF神经网络滑模控制波动较小,具有更好的跟随效果;2~4 s阶段,PID控制延迟时间为2.28 s,最大超调量为14.8%,后续很难达到稳定,而RBF神经网络滑模控制延迟时间2.21 s,且最大超调量为3.3%,2.73 s就可以进入稳定阶段;4~6 s阶段,2种控制方法延迟时间和峰值时间相近,但RBF神经网络滑模控制最大超调量仅为4.4%,而PID控制为12.1%。PID控制需要5.02 s进入稳态,而RBF神经网络滑模控制仅需4.72 s。

图7 变负载情况下力跟踪效果对比

整体而言,随着负载力增大,抗负载冲击难度增大,即未知项d(t)干扰增大,而文中提出的控制算法在变负载情况下,仍旧比普通PID控制算法拥有更好的力跟踪效果。

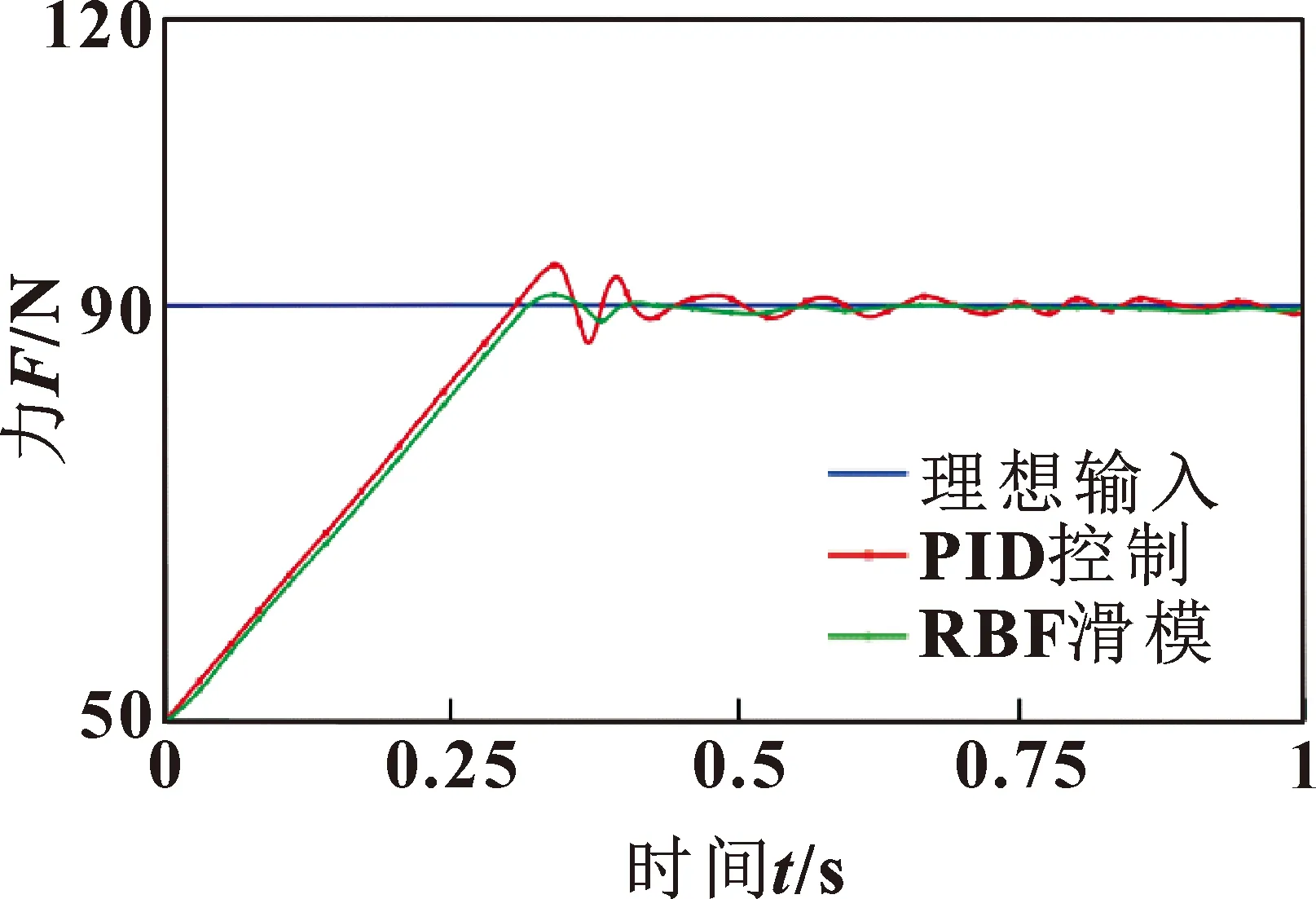

为了进一步验证所设计控制策略的有效性以及优越性,选择某公司全功能电液伺服比例测试与智能控制试验台进行力控制试验,平台搭建如图8所示。根据外骨骼机器人关节驱动特性,选取合适的ROC液压缸、伺服阀;通过该司自研采集板、伺服放大器对信号进行传输处理;上位机进行RBF神经网络滑模控制器设计,并与试验台智能PID控制器进行系统力跃阶响应对比试验。

图8 试验平台及流程

采集试验数据后线性化处理,得到图9,分析可知:通过仿真选取适当的P、I、D参数以及在试验中进行调整的PID控制的响应速度更快,但超调量较高;RBF神经网络滑模控制超调量小,进入稳态时间更短,且稳态之后跟踪效果更好。在人体步态行走实际情况中,响应时间较短,二者响应速度差别对实际穿戴影响较小,而超调量差距较大,极大影响人体佩戴舒适性及安全性。

图9 阶跃响应对比试验

4 结语

文中针对外骨骼机器人液压关节驱动系统进行基于神经网络的滑模力控制研究,结果表明:

(1)基于外骨骼机器人特性的电液伺服系统原理和模型,针对三阶模型非线性以及不确定性参数问题,在系统线性化反馈适当简化模型的前提下,设计了RBF神经网络补偿的滑模控制策略,并通过理论及仿真分析验证了系统模型的正确性及稳定性。

(2)进行RBF滑模控制策略与PID控制策略的力跟踪效果对比,通过力跟踪曲线以及误差图可得:设计的控制策略响应时间更短,跟踪误差缩小70.5%,精度更高。针对负重时不确定冲击扰动的问题,输入一个变负载连续阶跃信号,可得:随着负载力的增大,抗负载冲击难度增大,设计的控制策略相较于PID控制策略进入稳态阶段更迅速、超调量更小、跟随效果更好。

(3)通过分析力控制试验数据可得:合适参数下,PID控制具有响应快的优点,而文中设计的控制策略在超调量、后续跟踪能力上明显优于PID控制策略,进一步验证仿真结果的有效性以及所设计控制策略的优越性。