高压环境下弹簧蓄能密封件密封特性分析

2023-11-08俞经虎

赵 勇 俞经虎 黄 乐

(1.江南大学机械工程学院 江苏无锡 214122;2.江苏省食品先进制造装备技术重点实验室 江苏无锡 214122;3.广州机械科学研究院有限公司 广东广州 510535)

弹簧蓄能密封具有良好的密封效果,广泛应用于航空航天等高精尖领域。弹簧蓄能密封又称泛塞封,由夹套及蓄能弹簧组合成而成。弹簧蓄能密封在使用过程为过盈配合,由于蓄能弹簧良好的回弹特性,能有效地补充在使用过程中因磨损等因素引起的间隙、偏心等问题,可维持良好的密封性能。

弹簧蓄能密封根据不同结构有O形弹簧弹簧蓄能密封、V形弹簧弹簧蓄能密封等。贾晓红、李坤[1-2]针对O形弹簧弹簧蓄能密封提供了一种可行的二维轴对称有限元仿真模型,为弹簧系统的仿真提供了一种有效的方法,并在该方法的基础上,证明弹簧蓄能密封有很好的自密封特性。高涵宇、丁大江等[3-4]利用有限元仿真软件研究了蓄能弹簧弹簧蓄能密封的密封特性,分析各参数对接触压力的影响。李小芬、HUANG等[5-6]验证了弹簧蓄能密封在超低温环境下与超高循环下仍具有良好的密封性能。李国一、李亦健等[7-8]通过研究PTFE材料的DMA曲线,证明了该复合材料适合在高低温下使用。LIU等[9]分析了弹簧蓄能密封在使用过程中的Mises应力变化及影响因素。

综上,弹簧蓄能密封在高温和超低温环境下均具有良好的密封效果,但对其在高压环境下的性能研究较少。为研究弹簧蓄能密封在不同油压下的密封特性,提高弹簧蓄能密封在高压环境下的密封性能,本文作者针对V形弹簧弹簧蓄能密封,搭建等效二维轴对称仿真模型,研究在高压环境下弹簧蓄能密封的蓄能弹簧、在装配中的过盈量、唇口角度对其性能的影响,同时分析弹簧蓄能密封在不同压力下的性能。

1 二维轴对称有限元模型

1.1 三维蓄能弹簧力学分析

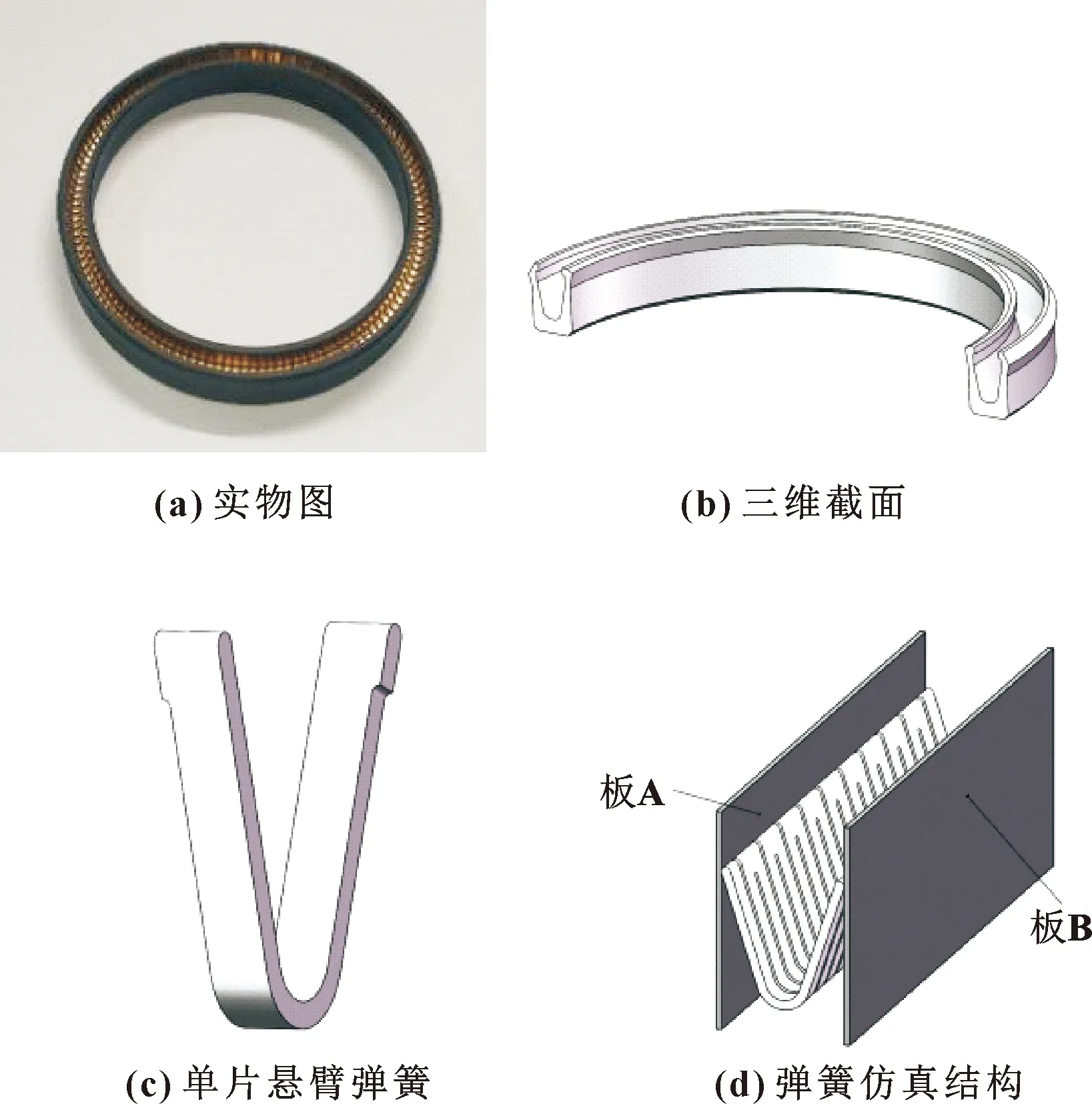

如图1所示 ,在V形弹簧弹簧蓄能密封系统中,活塞杆、密封槽及弹簧蓄能密封夹套的结构呈轴对称分布,且受力分布均匀,因此弹簧蓄能密封的密封结构属于轴对称问题[10-11]。鉴于有限元仿真分析弹簧蓄能密封三维结构模型计算量大,故文中选择建立等效二维轴对称模型。弹簧蓄能密封内置弹簧(图1)不具有对称性,对其力学特性进行分析。

图1 弹簧蓄能密封结构

弹簧是通过冲压薄金属条并将其形成V形轮廓来制造的,它是由许多单个悬臂弹簧片组成(见图1),有小间隙隔开,弹簧的几何结构呈现阵列分布。根据弹簧在密封系统中的受力方式,采用2个刚性板进行模拟压缩(如图1(d)所示),板与弹簧接触的摩擦因数为0.1,板A为固定支撑,板B施加一个方向垂直于板A、大小为0.4 mm的位移。弹簧材料参数如表1所示。

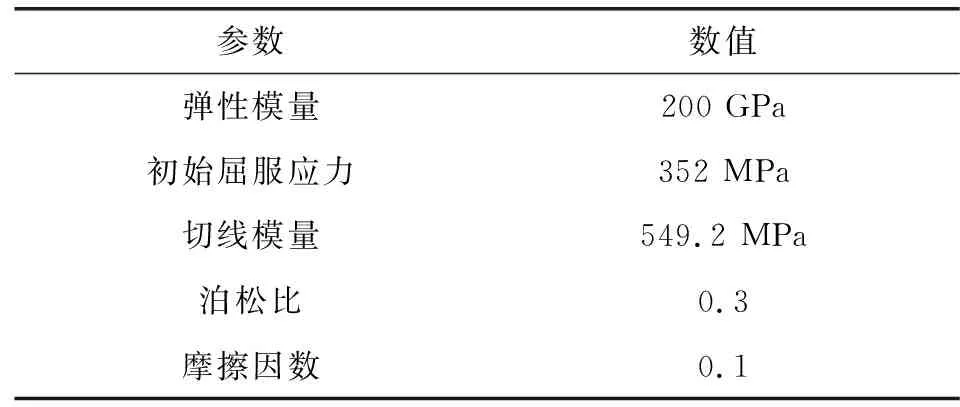

表1 V形弹簧材料参数

为设计出等效的二维弹簧轴对称模型,选取片数为5、10、15、20的悬臂弹簧片进行应力应变分析。利用ANSYS有限元仿真分析,将仿真结果转化为单片悬臂弹簧受力结果,如表2所示。

表2 弹簧片数对压缩数据的影响

由表2可以得出,不同周期数的悬臂弹簧片的挠度-力曲线变化趋势相同,当弹簧片数超过15片时,挠度-力曲线的斜率趋于6.05。因此选取斜率值为6.05作为建立等效二维弹簧的参考。

1.2 二维等效弹簧模型

等效弹簧的建立需要满足以下条件:几何上具有轴对称结构,与原弹簧具有相同的材料属性、径向压缩力学特性及装配关系不变[1]。

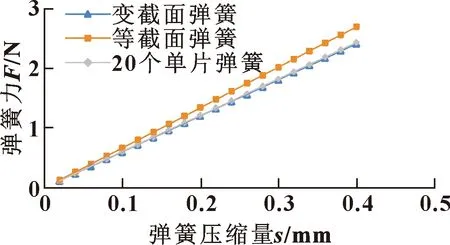

与原弹簧具有等厚度的截面,其挠度-力曲线与20周期悬臂弹簧比较如图2所示。

图2 等效弹簧受力分析

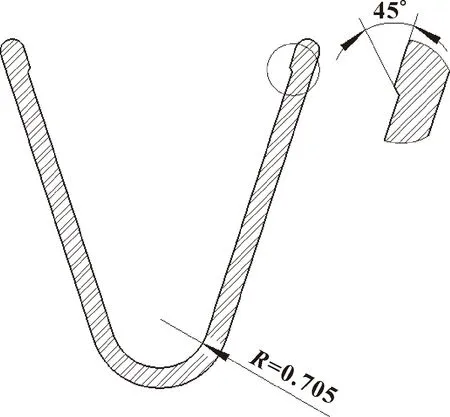

由图2可知,等截面弹簧与三维弹簧的受力分析结果差距较大,因此不适合作为文中二维轴对称模型。为了更好地等效弹簧的受力情况,文中提出了变截面的V形弹簧设计(见图3),通过不断修改弹簧底部内径的大小,最后确定当内径R为0.705 mm时,其挠度-力曲线斜率与6.05相差小于1%。变截面V形弹簧的挠度-力变化曲线如图2所示,表明设计的变截面弹簧模型满足等效弹簧建立的条件。

图3 变截面弹簧

1.3 弹簧蓄能密封仿真模型

在有限元软件中建立了密封件、缸体、传动轴的二维轴对称有限元模型,如图4所示。为了便于研究,数值模拟的基本假设如下:

图4 二维轴对称模型

(1)将密封结构视为理想的结构体;

(2)弹簧材料具有一定的弹性模量和泊松比(见表1);

(3)忽略温度、蠕变对密封材料的影响。

在有限元分析中,目标面为沟槽和传动轴,接触面为密封件表面,压力施加在弹簧蓄能密封上方(图4中加粗位置)。接触为摩擦接触(摩擦因数为0.1),接触算法采用增广拉格朗日算法。其中密封槽和传动轴的材料为结构钢,密封件夹套的材料为聚四氟乙烯,其弹性模量为673 MPa,泊松比为0.45。

2 弹簧蓄能密封性能分析

弹簧蓄能密封与活塞杆之间的间隙被液压油填充,其流动特性可用准一维雷诺流动方程表示[12]。通过该方程可以求出间隙的油膜厚度,并进一步求出弹簧蓄能密封的泄漏量[13-14],其表达式如下:

(1)

因此当式(1)中括号内的值为正值时,表示出现了泄漏;当V为0或负值时,表示出现零泄漏甚至为负泄漏。由此可以推断出为了保持良好的密封条件,应提升ωA的值和降低ωE的值,即提升油压侧接触压力变化幅度与降低空气侧的接触压力变化幅度。

2.1 过盈量对密封特性的影响

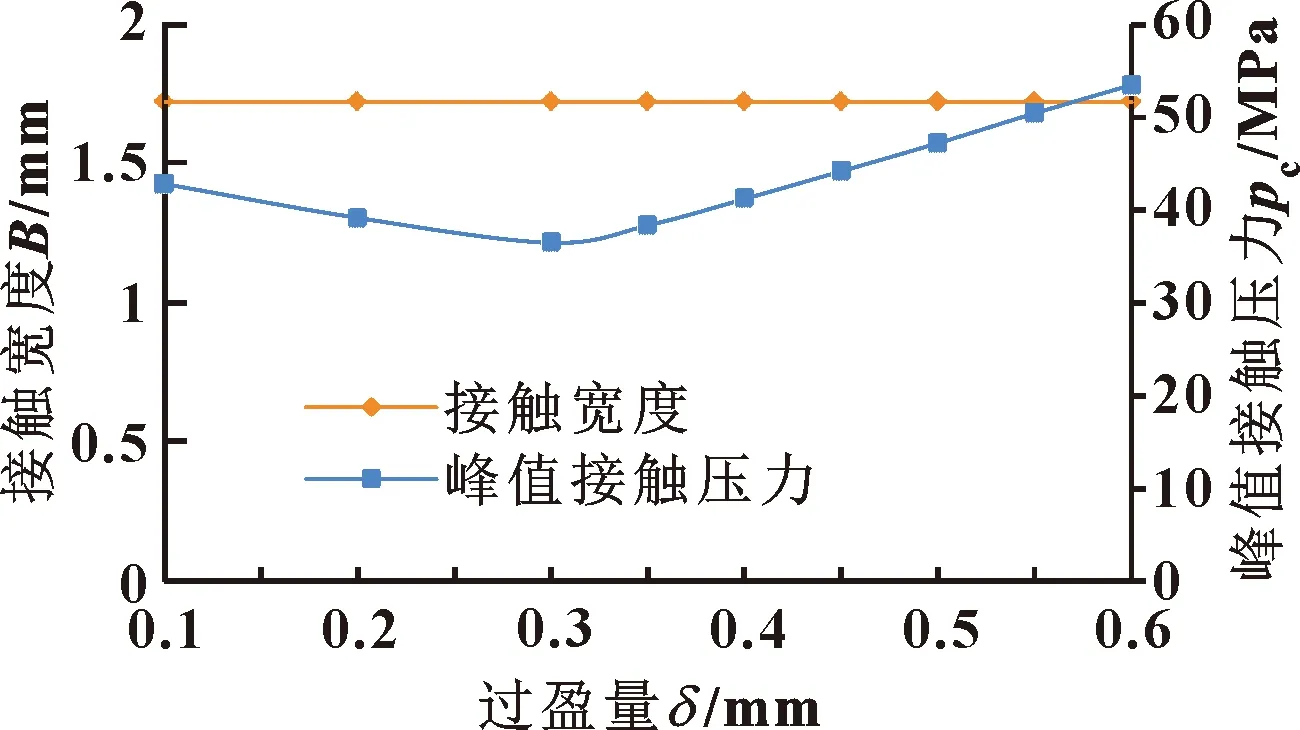

过盈量是指弹簧蓄能密封在配合过程中受到挤压的量。过盈量过小,唇口与轴之间接触压力过小,密封性能较差;过盈量过大,会加剧弹簧蓄能密封在往复运动中的磨损,同时增加安装难度[15]。为研究不同过盈量下密封件的密封性能,仿真分析弹簧蓄能密封在高压环境下的接触宽度和峰值接触压力,以30 MPa的油压为例,仿真结果如图5所示。

图5 不同过盈量下的接触宽度和峰值接触压力

从图5可以看出,在高压环境下,过盈量对接触宽度的影响较小;峰值接触压力随着过盈量的增加呈现先减小后逐渐增加的趋势,在过盈量为0.3 mm峰值接触压力最小。在0.1~0.6 mm的过盈量变化下,峰值接触压力均大于油压,满足密封条件。

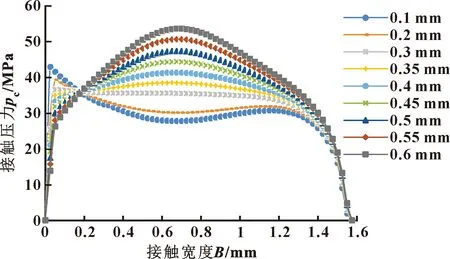

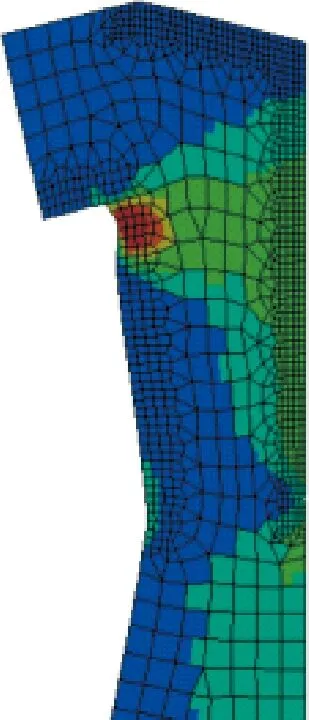

图6示出了不同过盈量下接触压力随接触宽度的变化。可知,唇口处的接触压力随着过盈量的增加逐渐减少;当过盈量小于0.3 mm时,最大接触压力发生唇尖处,接触压力随着接触宽度的增加呈现先减小后增大再逐渐降低的趋势;当过盈量为0.3 mm时,接触压力随着接触宽度的增加逐渐减小;当过盈量大于0.3 mm时,随着接触宽度的增加,接触压力先增大然后逐渐降低为0,峰值接触压力发生在接触宽度为0.675 mm处。该现象的出现是因为在高压环境下,当过盈量过大时,由于弹簧的存在,阻碍夹套的压缩变形,弹簧与夹套接触区域处的接触应力较大。图7所示的唇口处的应力云图可以证明该观点的正确性。

图6 不同过盈量下接触压力随接触宽度的变化

图7 过盈量为0.6 mm唇口应力云图

在油压为30 MPa的环境下,弹簧蓄能密封的唇口峰值接触应力值均大于油压,满足密封条件。但接触压力较大时,会增加弹簧蓄能密封唇口处的摩擦磨损和安装难度。当过盈量为0.3 mm时,峰值接触压力较小且满足密封性能的要求,因此该过盈量较适用于文中所研究的弹簧蓄能密封。

为了验证弹簧对弹簧蓄能密封密封性能的影响,在过盈量为0.3 mm、介质压力为30 MPa的工况下,对比弹簧蓄能密封在装配弹簧与不装配弹簧下的性能,结果如图8所示。

图8 弹簧对弹簧蓄能密封接触压力的影响

由图8可知,在高压环境下,无论是否装配弹簧,最大接触宽度均为1.55 mm,因此可以推断出弹簧对最大接触宽度的影响很小;在装配弹簧情况下的峰值接触压力大于无弹簧下的峰值接触压力,这是由于弹簧对0.3 mm过盈量的压缩有一定的抑制作用,从而增加峰值接触压力。同时由图8可以发现,弹簧对接触压力在接触宽度上的分布有着明显的影响,在有弹簧的情况下,峰值接触压力更靠近油压侧,提高了密封性能。因此弹簧对该型号的弹簧蓄能密封性能有着较为显著的影响。

2.2 唇口角度对密封特性的影响

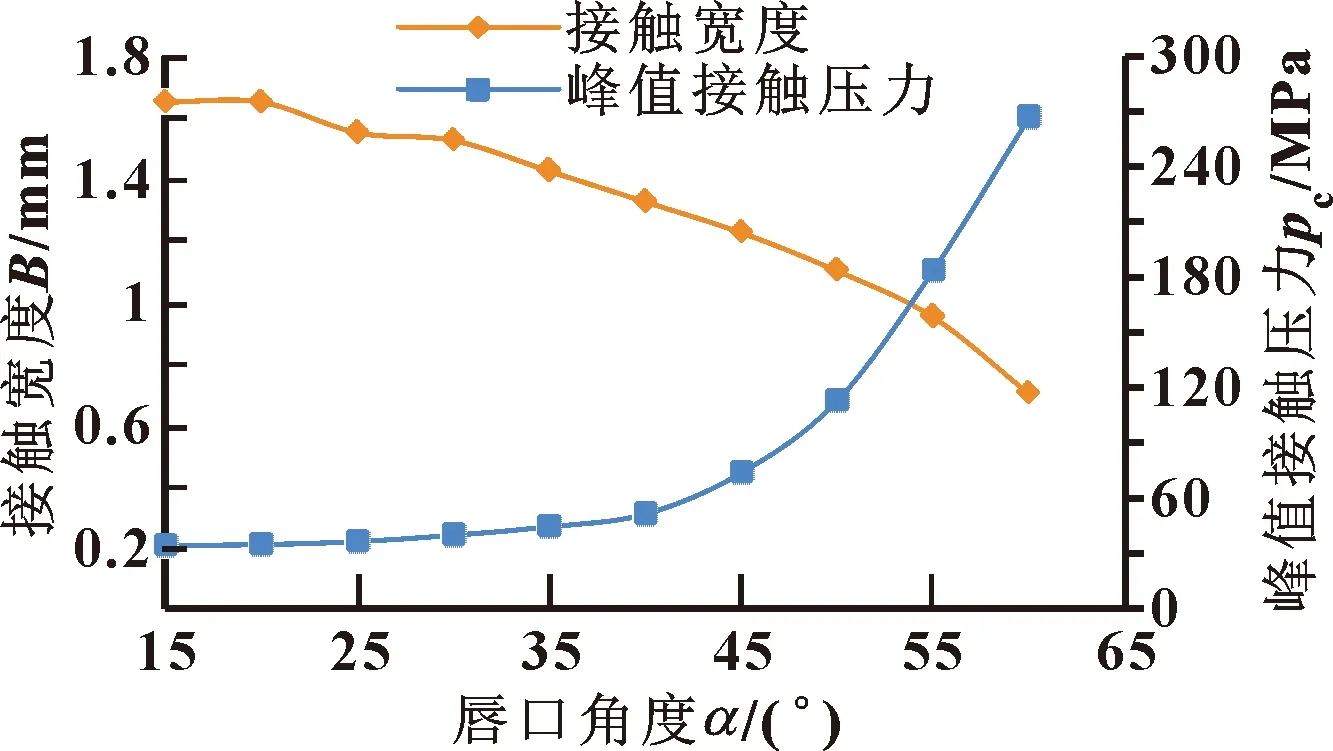

密封件结构会影响其性能,为了提高弹簧蓄能密封的密封性能,针对弹簧蓄能密封与活塞杆相接处的唇口展开研究,分析其不同角度下性能变化。通过仿真不同唇口角度α(见图4)下的弹簧蓄能密封,在0.3 mm过盈量、油压30 MPa的工况下,得出其峰值接触压力与最大接触宽度随唇口角度的变化如图9所示。

图9 峰值接触压力与接触宽度随唇口角度的变化

从图9可看出,弹簧蓄能密封与活塞杆之间的峰值接触宽度随着唇口角度的增加逐渐减小,当唇口角度大于40°时,变化幅度增加。这是由于当唇口角度增加时,其唇尖位置靠近弹簧与夹套的接触位置,弹簧更好地阻碍了弹簧蓄能密封的变形,2.1节的分析中也证明了该结论。唇口角度越大,峰值接触压力越大,唇口角度大于40°时,峰值接触压力变化幅度开始加剧。峰值接触压力的变化与接触宽度变化有关,当接触宽度变大时,峰值接触压力相应地减小。图10示出了不同唇口角度下接触压力随接触宽度的变化。

图10 不同唇口角度下接触压力随接触宽度的变化

结合图10与式(1)可知,唇口角度越大,弹簧蓄能密封密封性能越好。但由于过大的接触压力会增加弹簧蓄能密封的摩擦磨损,降低其使用寿命,故认为当唇口角度α在35°~45°之间时,弹簧蓄能密封能同时保持良好的密封性与寿命。

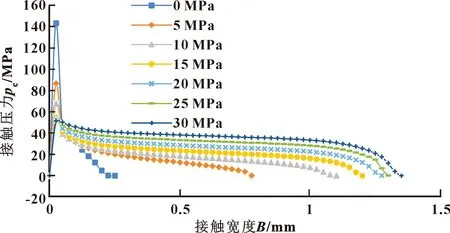

2.3 油压对密封特性的影响

当过盈量为0.3 mm、唇口角度为40°时,不同油压下弹簧蓄能密封接触压力随接触宽度的变化关系如图11所示。

图11 不同油压下接触压力随接触宽度的变化

从图11可看出,不同油压下的弹簧蓄能密封峰值接触压力都发生在唇尖处,由于油压作用在夹套内部,随着油压的增加,夹套在压力的作用下与活塞杆的接触宽度增大,而接触宽度越大,峰值接触压力越小。当油压为0时,峰值接触压力最大,弹簧蓄能密封密封效果最好,但此时由于峰值接触压力较高且接触宽度较低,会增加其接触面的摩擦磨损,从而降低弹簧蓄能密封的使用寿命。随油压逐渐升高,由于接触宽度逐渐增加,峰值接触应力逐渐降低。因此,在高压下峰值接触压力较低,能有效地降低接触面的摩擦磨损;且峰值接触压力均大于油压,满足密封要求。因此可以推断出弹簧蓄能密封在高压环境下有着优异的性能表现。

3 结论

(1)针对弹簧蓄能密封(内置V形弹簧)二维仿真模型的复杂性,根据其力学特性提出一种变截面弹簧进行等效代替,建立弹簧蓄能密封二维轴对称仿真模型。

(2)在高压环境下,弹簧蓄能密封峰值接触应力随着过盈量的增加呈现先减小后增加的趋势,随着唇口角度的增加逐渐减小。当过盈量为0.3 mm,唇口角度为35°~45°时,弹簧蓄能密封能同时保持良好的密封性与寿命。

(3)V形弹簧对接触压力在接触宽度上的分布有着明显的影响,在有弹簧的情况下,峰值接触压力更靠近油压侧,提高了密封性能。

(4)随油压升高,弹簧蓄能密封峰值接触应力降低,在有效降低接触面摩擦磨损的情况下,仍能满足密封要求。因此弹簧蓄能密封在高压环境下有着优异的性能表现。