空气散热器成形工艺研究

2019-10-24刘金玲

□刘金玲

空气散热器的主要制造方案是先热成形零件,将零件焊接成两个组件,两个组件通过一个机加件螺栓连接而成,由于焊接变形导致焊接后经常出现尺寸不合格现象,装配过程中出现阶差大、对缝间隙大等现象,无法保证装配质量。因此,对空气散热器成形工艺进行研究,通过重新划分焊缝、焊接后进行无夹具热处理、改螺接结构为焊接结构等措施突破原有的工艺技术,从根本上提高空气散热器的成形质量,降低空气散热器的装配难度。

一、零件结构

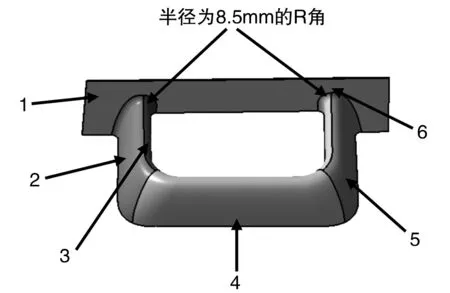

空气散热器由唇口、壳体、罩通过机加带板用螺栓连接而成,其中唇口、壳体分别由材料为TC2-M-δ1.5mm的钛合金板料热成形成不同形状的蒙皮通过氩弧焊连接而成,结构如图1所示。

图1 空气散热器

二、空气散热器成形工艺中存在的问题

(一)零件结构复杂,成形精度低。零件罩结构形式为“几”字形结构,存在负角度现象,零件高度较高,工艺上采取热拉深+手工校形的方案。零件拉深时为避免负角度导致的无法脱模现象发生,工装设计时采取角度补偿,利于零件脱模。零件拉深后采取人工校形,用喷灯加热校正零件。由于拉深后零件多料,手工校形后零件贴胎度差,无法满足装配要求。

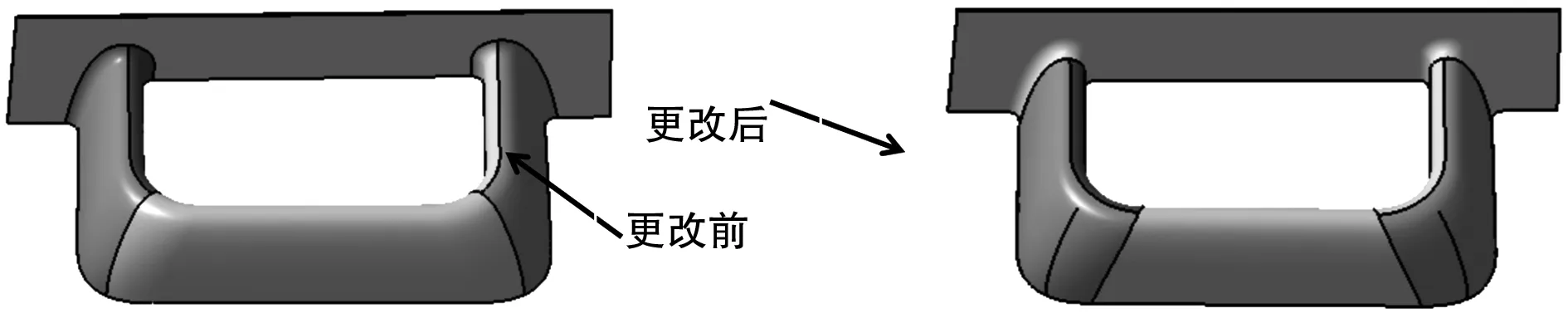

(二)唇口焊接变形大,稳定热处理无法校正。唇口是由6个零件热成形后焊接而成,如图2所示。焊接后1号件与2、3、5、6之间的焊缝被焊丝填满,无法保证半径为8.5mm的R角。4号件与3、5号件焊接后热收缩导致焊缝处不够圆滑,有明显凸起现象。由于唇口零件焊接后变形特别严重,稳定热处理只能消除焊接应力,无法保证零件尺寸精度。

图2 唇口

(三)配合关系复杂,装配质量差。唇口与罩、壳体之间均存在装配关系,装配要求高。唇口与壳体之间的对缝间隙要求大于0.5mm,唇口与罩之间的对缝阶差不大于0.2mm,三者之间用机加带板螺接。

三、工艺方案

通过对罩零件结构及成形过程中的难点进行分析,初步确定将工艺方案改为热拉深成形+热校形来保证零件外形尺寸及消除回弹变形。对于唇口焊接后变形严重问题与设计部门沟通重新划分焊道,避免焊道处于轮廓变形大的位置。对于唇口与壳体之间螺接质量差、对缝间隙大的问题,通过试验将螺接改为焊接,在无稳定夹具的情况下,保证唇口外形。

(一)确定罩零件成形方案。罩零件结构为负角度“几”字形结构,通过调整零件摆放角度可消除负角度,工艺方案采取热拉深成形+热校形。由于零件深度高、侧面存在弧度,因此采用拉深的成形方案,避免零件成形后出现褶皱。由于零件按非负角度摆放后拉深模具及零件高度达到834mm,而机床上、下平台间距为800mm,拉深后零件无法取出。为方便取件,零件以底边为基准进行摆放来设计拉深模具,同时对拉深模具进行角度补偿,保证零件顺利脱模。拉深后零件与检验模单边有约为4mm间隙,为消除间隙,对拉深后的零件进行热校形,校形模设计时,零件调整摆放角度,避免负角度现象,同时保证零件成形精度。

(二)重新划分唇口焊道,减小焊接变形。唇口零件焊缝多,且多集中在变形剧烈区域,为减小焊接变形,与设计部门协商将唇口焊缝位置重新划分,将变形剧烈区焊缝转移到变形平缓区。取消2、3、5、6零件半径为8.5mm的R角,将零件1增加两个半径为8.5mm的翻边,翻边高度10mm。将2、3、5、6零件对接部分延长至R角变形区结束,零件4相应缩短,零件更改前后如图3所示。焊道重新划分后,难度在于单个零件的制造精准上。1号件平板状态下翻出直径17mm,高度20mm的翻边,其结构形式已经超出标准要求。2号件、5号件弯边部分增大,会出现热压时褶皱增多现象,工艺上采取人工预弯+等温成形+人工校形的方案保证零件合格。

图3 唇口更改前后对比图

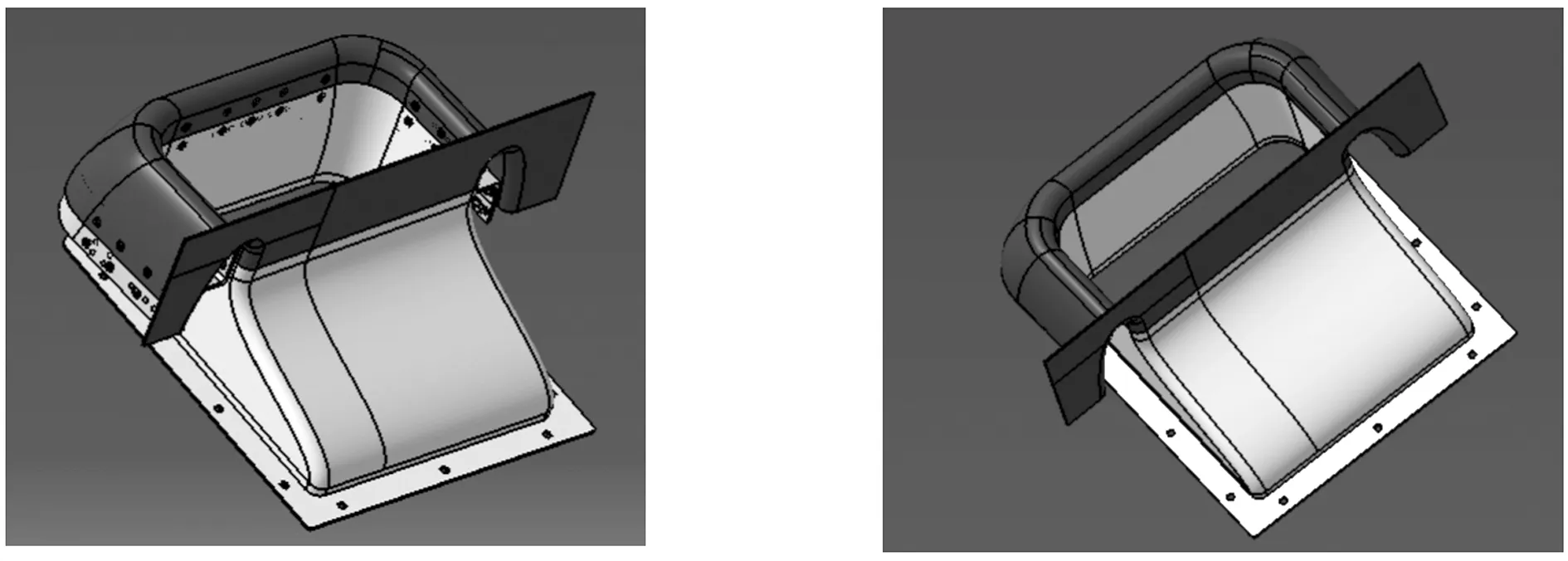

(三)改变唇口、壳体的连接方式,提高装配质量。唇口与壳体在螺接时,出现对缝间隙大、阶差大现象,为从根本上解决装配质量问题,将唇口与壳体焊接为一个整体组件。钛合金零件焊接后存在焊接应力及焊接变形,为消除焊接应力及焊接变形需进行焊后热处理。热处理时将焊接组件放入热处理夹具,人工将零件强行装入夹具中,保证组件的内外形准确,消除焊接变形及焊接应力。

唇口与壳体焊接后,结构封闭,无法通过全型面稳定热处理夹具消除焊接变形,只能保证开敞区零件外形尺寸。为验证焊接后零件变形大小,特别是有装配要求的部分是否变形,试制一件试验件,利用已制造完成的唇口、壳体在组件的对缝处,从内侧焊接,焊接方式手工氩弧焊,Ⅲ级焊接接头。为减小焊接变形,焊接时采取断续焊、定位焊方式,尽量使零件受热均匀,减小变形。同时,利用三组切面样板,对焊接前后的唇口装配区进行检验,检测焊接变形的大小。试验结果表明,通过采取有效的焊接方式,远离焊缝的封闭区域没有焊接变形,对于有焊接变形的部分可通过稳定热处理夹具来校形,更改前后对比如图4所示。

图4 唇口、壳体连接方式对比图

四、结语

通过选择合理的热成形工艺方案,优化模具结构设计,实现了钛合金“几”字形、负角度罩零件的加工制造,零件制造精度能够保证贴胎度小于0.5mm,完全满足要求。通过对唇口零件焊缝的重新划分,使焊缝位于变形平缓区,减少了焊接变形,保证了唇口零件焊接后的精度。对于唇口单个零件的制造,工艺上采用人工预弯+等温成形+人工校形的方案,保证零件的制造精准。通过改变唇口、壳体的螺接方式为焊接,不仅提高了焊接组件的整体成形精度,而且减小了装配工作量,真正提高了空气散热器的整体装配质量。