86m超深水泥土搅拌墙试验研究与工程应用*

2023-11-08宗露丹徐中华潘伟强

宗露丹,张 佶,徐中华,潘伟强

(1.华东建筑设计研究院有限公司上海地下空间与工程设计研究院,上海 200011;2.上海基坑工程环境安全控制工程技术研究中心,上海 200011;3.上海隧道工程有限公司,上海 200002)

0 引言

随着我国地下空间开发迅速发展,基坑开挖深度逐步增加,涉及更为严峻复杂的地下水处理问题。以典型的滨海软土高水位中心城市上海为例,浅部为软弱黏性土组成的潜水含水层、深部则为蕴含于密实砂层的多层承压含水层,对于环境敏感的超深基坑工程通常需设置超深止水帷幕以减少承压水降水对周边环境的影响。

TRD(trench cutting re-mixing deep wall)工法又称等厚度水泥土搅拌墙技术,是将链锯型刀具插入地基至设计深度后,全深度范围对成层地基土整体上下回转切割喷浆搅拌,并持续横向推进,构筑成连续无缝的等厚度水泥土搅拌墙[1]。自2007年从日本引进该技术以来,作为一种良好的隔水帷幕形式已在全国诸多城市复杂地层条件的基坑工程中成功应用。典型工程如中钢天津响螺湾项目[2],TRD工法隔水帷幕深度达到45m;上海虹桥商务区一期[3],TRD工法隔水帷幕深度达到52m;武汉长江航运中心[4],TRD工法隔水帷幕深度达到57m,嵌入中风化泥岩层;上海国际金融中心[5-6],TRD工法作为密实砂层中的悬挂帷幕深度达到56m。目前TRD工法基本实现了施工设备的国产化,大规模应用深度基本不超过65m。

本文以上海某项目挖深达45.45m的方形基坑工程为依托,针对复杂多层承压水的基坑降水设计,提出了在地下连续墙围护墙外侧设置超深TRD工法搅拌墙的双帷幕体系。由于TRD工法搅拌墙的深度达69m,其实施尚无先例可循,针对复杂地层首次开展86m超深TRD工法搅拌墙试成墙研究,在此基础上完成69m深TRD工法正式成墙施工,并结合现场抽水验证超深帷幕的隔水效果。

1 超深基坑双帷幕体系设计

1.1 工程概况

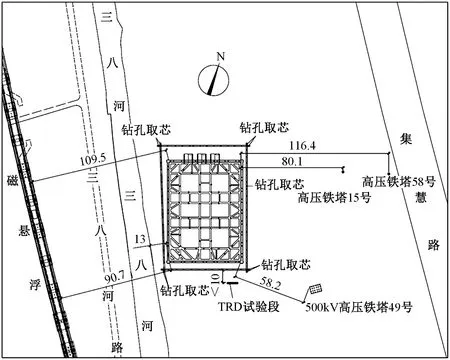

上海某项目涉及隧道段和5个工作井开挖,其中5号工作井内净尺寸为55m×76m的矩形,基坑面积4 535m2,基坑开挖深度为42.1~45.45m。基坑周边主要保护对象为东侧的高压铁塔(采用400mm×400mm静压焊接的桩基础,桩长30.5m)、西侧的磁悬浮基础(采用桩径1m的钻孔灌注桩基础,桩长67.5~78m),基坑环境平面如图1所示。

图1 基坑平面(单位:m)Fig.1 Plan view of foundation excavation (unit:m)

1.2 工程地质与水文地质条件

本工程位于长江三角洲滨海平原。从地表至约45m深主要以流塑~软塑的填土、淤泥质黏土、粉质黏土、黏土为主,为典型上海软土;其下为砂质粉土和粉砂,其中第⑦2层、⑨层、层均呈密实状态,标贯击数分别约为58,82,105。⑦2层与⑨层之间为⑧21层粉质黏土与粉砂互层。

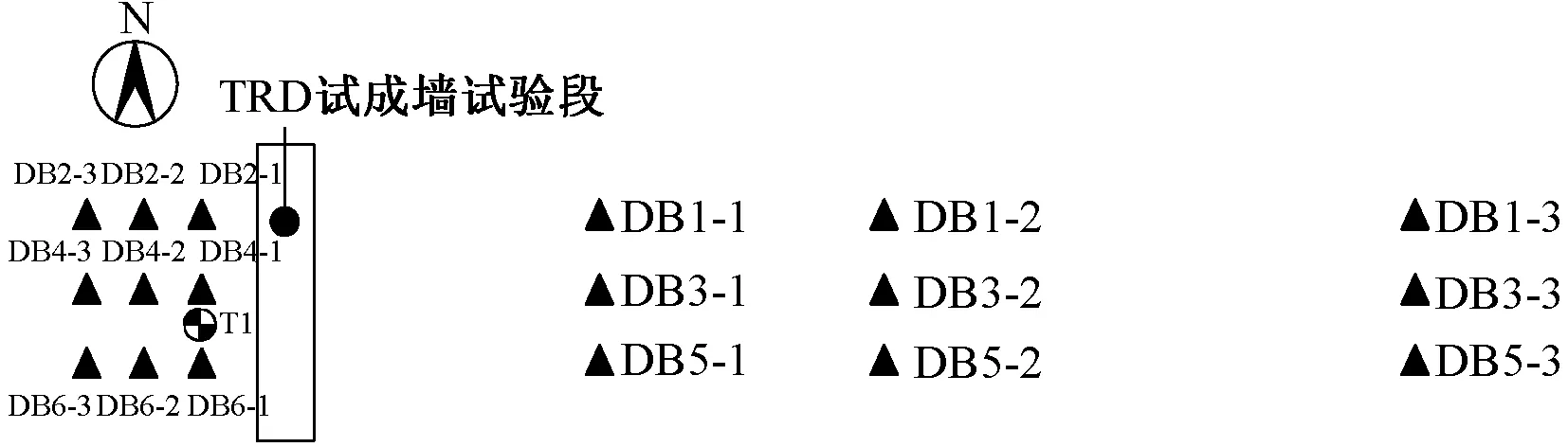

场地地下水有潜水和承压两种类型。浅部潜水赋存于填土、黏性土和粉性土中,水位埋深0.5~3.8m。第⑤2层、⑤3a层为微承压含水层,水头埋深约5.6m,且⑤3a层大部分区域与第⑦2层联通。深部第⑦2层、第⑨层、第层分别为第I、第II、第III承压含水层,其中⑦2层与⑨层间分布有第⑧21层相对隔水层,第⑨层与第层相联通,承压含水层水量补给丰富且渗透系数较大,第I、第II、第III承压水含水层水头埋深均约为9m左右。为保证基坑的抗承压水稳定性,本基坑⑦2层第Ⅰ承压含水层、⑨层第Ⅱ承压含水层的水头降深需求分别为38~42m,12~18m。各土层物理力学性质参数如表1所示。

表1 土层物理力学性质指标Table 1 Properties of the soils

1.3 承压水控制的双帷幕体系设计方案

本项目基坑超深且存在复杂的多层承压含水层,基坑开挖面直接揭露⑤2层及⑤3a层与⑦2层大范围联通的承压含水层,同时还需针对深部的⑨层与层联通的承压含水层进行减压降水。为控制抽降承压水对周边环境的影响,采用89.8m深地下连续墙兼作悬挂止水帷幕,悬挂长度不小于5.8m,其中79~89.8m深度区间为止水构造段。

在此基础上,为确保本基坑侧向渗漏风险可控,尤其对基底附近渗漏威胁最大的微承压水及第I承压含水层采用双帷幕设计思路,即在地下连续墙外侧另外设置0.9m厚、69m深的超深TRD工法水泥土搅拌墙止水帷幕,TRD墙身进入⑧21层至少3m以完全隔断⑦2层及以上含水层。地下连续墙与TRD工法隔水帷幕之间保持2.3~11.1m的净距,并在双帷幕之间设置微承压水及第Ⅰ承压水的应急备用井。基坑双帷幕体系剖面如图2所示。

图2 基坑支护体系剖面(单位:m)Fig.2 Sectional view of the supporting system (unit:m)

2 超深TRD工法成墙试验研究

2.1 试成墙的必要性

本工程TRD工法等厚度水泥土搅拌墙设计深度69m,远超此前既有的TRD-III型、TRD-CMD850型、TRD-E型和TRD-D型等施工设备的施工能力(最大施工深度约为60m[1]),且TRD入土深度需穿透标贯击数近60击的第⑦2粉砂层中,超深成墙深度及穿透坚硬土层对止水帷幕成墙施工能力提出巨大挑战。

国内工程机械制造单位为此研制开发了世界首台极限施工深度可达86m的TRD-80E型工法机,如图3所示。该设备长12.3m、宽6.8m、高13m,自重约135t、切割力100t,轨链的破断拉力260t,最大切削深度86m,成墙宽度0.9~1.1m,该设备的切割能力、成墙深度相对于TRD-D型设备均进行了优化提升。

图3 TRD-80E型设备Fig.3 TRD-80E equipment

由于采用该新型设备施工如此超深TRD工法等厚度水泥土搅拌墙尚无先例可循,因此在正式墙体施工前,进行了非原位的试成墙试验,以验证施工设备在该地层条件下的施工能力,确定施工参数和施工步骤,以指导正式成墙施工。

2.2 试验过程及施工工效

TRD工法等厚度水泥土搅拌墙成墙试验段设置在项目场地内部南侧,试验段墙体深度86m、长度8.7m、厚度1.1m,采用三工序成墙施工工艺[7],即先行挖掘、回撤挖掘、成墙搅拌,对地层先行挖掘松动后,再行喷浆搅拌固化成墙。TRD试成墙试验的设备施工能力、施工参数、施工工效如下。

1)设备能力 等厚度水泥土搅拌墙成墙试验的实际施工深度达到86m,已穿透标贯击数58击的第⑦2粉砂层并进入标贯击数82击的第⑨粉细砂层约10m。此次试验证明TRD-80E型工法机施工设备在本工程深厚密实砂层地质条件下进行86m深度隔水帷幕施工是可行的。切割箱打入至86m深度后,通过切割箱体内的测斜仪实时监控切割箱面内与面外的偏差情况,并及时通过驾驶员操控调整,试成墙施工墙体垂直度控制在1/300以内。

2)施工参数 试成墙的施工参数为:①挖掘液采用钠基膨润土拌制,每m3被搅土体掺入约100kg膨润土;②先行挖掘液水灰比为3.3~20,挖掘液混合泥浆流动度宜为180~220mm;③固化液采用P·O42.5级普通硅酸盐水泥,掺量20%~25%,水灰比为1.2~1.5。

3)施工工效 试成墙的综合施工工效约为2~3m/d,各工序的实际工效统计如表2所示。实际施工过程中应注意考虑切割箱打入和拔出所占用的时间,合理安排工期。

2.3 试成墙水泥土强度检测

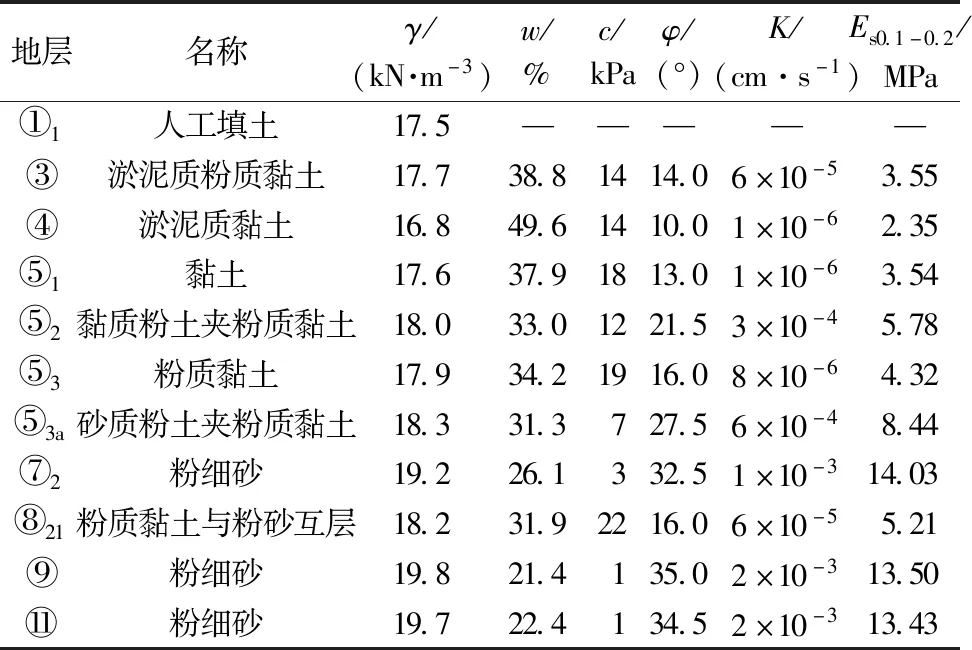

TRD试成墙施工完成并满足28d养护龄期后,在试验墙体长度方向的中心线上距起始点1.5m处选取1个钻孔进行取芯,钻孔深度同墙体深度,并对芯样进行了无侧限抗压强度试验,取芯孔平面布置如图4所示。

图4 TRD试验段取芯孔平面布置Fig.4 Plan view of the drilling holes of trial cement-soil wall

现场取芯的芯样照片如图5所示,芯样自上而下均较为完整,连续性好,破碎较小,芯样呈水泥土颜色,并且自上而下颜色较为均匀。总体而言,钻孔取芯芯样率均较高,水泥土搅拌墙均匀性较好。

通过对钻孔取芯芯样进行无侧限抗压强度试验,各土层分布范围的芯样抗压强度均值汇总如表3所示。可见各土层的取芯芯样无侧限抗压强度分布较均匀,约为0.4~0.5MPa。尤其本工程TRD工法搅拌墙主要以隔断基底附近的⑤3a~⑦2承压含水层为目的,而检测所得⑤3a~⑦2层的强度为0.41MPa ~0.47MPa,尚未达到上海市工程建设规范DG/TJ08—61—2018《基坑工程技术标准》关于水泥土搅拌桩强度0.8MPa的要求。这主要是由于成墙深度太大,仅在设备下部设置了1个喷浆口,难以把下部的水泥浆带上来。

2.4 试成墙环境影响监测

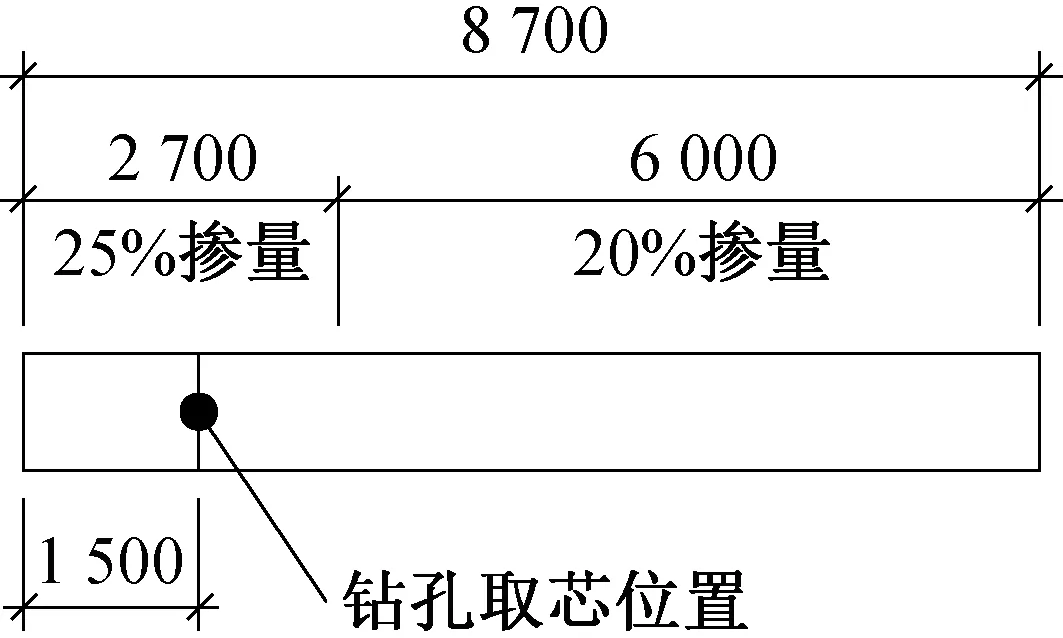

为分析超深TRD工法等厚度水泥土搅拌墙试验段施工对周边环境影响程度,于成墙试验段周边设置18个地表沉降监测点及1个土体测斜监测点进行监测,如图6所示。

图6 TRD试验段监测点平面布置Fig.6 Plan view of the monitoring points in the test

监测所得的TRD工法试成墙期间的土体侧向位移量最大值为17.3mm,发生在⑨层粉细砂层中约75m深度处,主要是由于深部砂层的水土压力巨大,因而深部砂层土体变形较相对浅层黏土层偏大。此外,由于切削土体过程中形成的土体扰动,导致周边土体向槽内移动,从而周边地表发生一定沉降,监测所得的最大沉降量仅约6.8mm,发生在距试验段中部最近的DB4-1测点。总体而言,TRD成墙施工对周边环境影响在可控范围内。

2.5 超深TRD工法施工设备改进

根据86m深的TRD试成墙试验结果可知,因设备下部仅设置了1个喷浆口,取芯芯样强度难达到设计要求,因而针对超深TRD施工设备进行了改进:①切割箱体内部增加2根浆气管,数量由4根变为6根,为实现中间喷浆功能提供管道;②增加1节中间喷浆节箱体,可根据地层情况排布在任意深度,使浆液与土体充分搅拌,提高墙体均匀程度,如图7所示;③切割箱体内部增加1根倾斜仪管路,在原来接杆连接的基础上,增加线筒连接倾斜仪传感器组件,提高切割箱施工时垂直度检测能力,保证了倾斜仪使用时安全可靠。

图7 中间喷浆节箱体Fig.7 Intermediate spout box

3 TRD工法正式成墙施工

3.1 正式成墙的施工过程及工效

本工程采用69m深、0.9m厚、360m总延长米的TRD工法等厚度水泥土搅拌墙止水帷幕。采用三工序成墙施工工艺实施,共设置62幅墙段,每幅墙段长度6~6.5m,各幅墙段间搭接0.5m,转角部位向外延伸长度不小于1m。施工时需先行切割12m,回撤挖掘12m,其后喷浆成墙6m。通过智能化施工管理系统,使用插入式倾斜计对TRD成墙垂直度进行实时监测调整,垂直度控制在1/300以内。

正式成墙的施工参数基本沿用试成墙试验参数,由于试验段钻孔取芯检测强度不足,于正式成墙施工阶段将水泥掺量调整为30%。本项目正式成墙施工工期共145d,综合施工工效约5.5m/d,各工序的实际工效统计如表4所示。

表4 TRD正式成墙施工工效Table 4 Construction effect of TRD

3.2 成墙质量检测

等厚度水泥土搅拌墙正式施工过程中,每幅墙段均选取2个位置的浆液制作试块,通过28d标准养护后,测得试块平均强度为1.1~1.5MPa,满足浆液试块强度不小于1.0MPa的设计要求。

等厚度水泥土搅拌墙正式施工完成,并满足28d养护条件后,在基坑外围8幅角部墙段中部进行钻孔取芯,取芯深度同墙深。现场取芯的芯样照片如图8所示,芯样率较高、呈柱状、完整性好,芯样呈水泥土颜色,并且自上而下颜色较为均匀。

图8 TRD正式成墙取芯的芯样Fig.8 Core samples of formal cement-soil wall

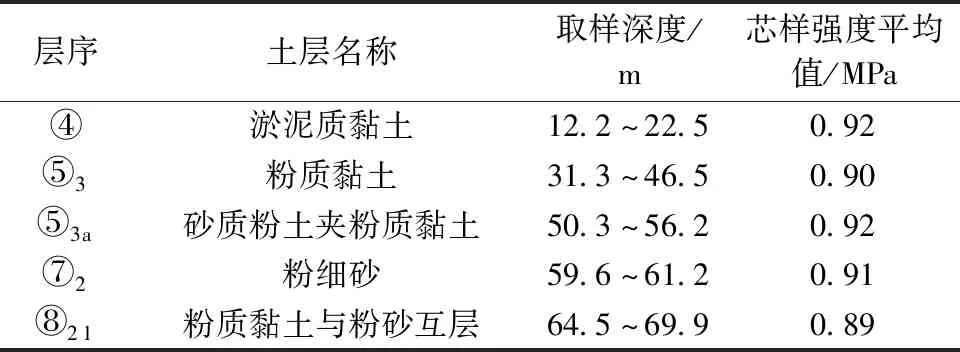

针对现场取芯芯样进行无侧限抗压强度试验,测得TRD所有取芯芯样强度均在0.82~1.04MPa范围内,其中需主要隔断的⑤3a~⑦2承压含水层范围内芯样强度均值约为0.9MPa,均能满足钻孔取芯芯样强度不低于0.8MPa的设计要求(见表5)。

表5 TRD正式成墙芯样抗压强度Table 5 Compressive strength of the soil-cement core samples of formal cement-soil wall

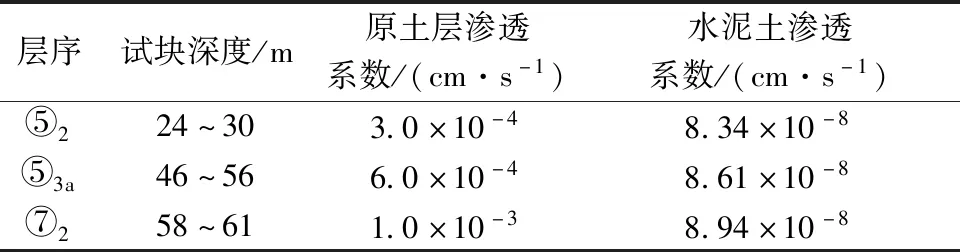

此外,于东侧中部选取1幅墙段进行钻孔取芯并对芯样进行室内渗透性试验,取芯深度为61m。室内渗透性试验采用变水头渗透仪进行测定,其成果如表6所示。可见在⑤2,⑤3a层微承压含水层及深部⑦2层承压含水层中的渗透系数由原土层的10-4~10-3cm/s级均大幅减小至10-8cm/s级,均能满足墙体渗透系数不大于10-7cm/s的设计要求。综上可知,TRD正式成墙的强度及渗透性均已满足深厚砂层中承压水的隔水要求。

表6 TRD正式成墙芯样渗透试验成果Table 6 Permeability experiment results of formal cement-soil wall

3.3 环境影响分析

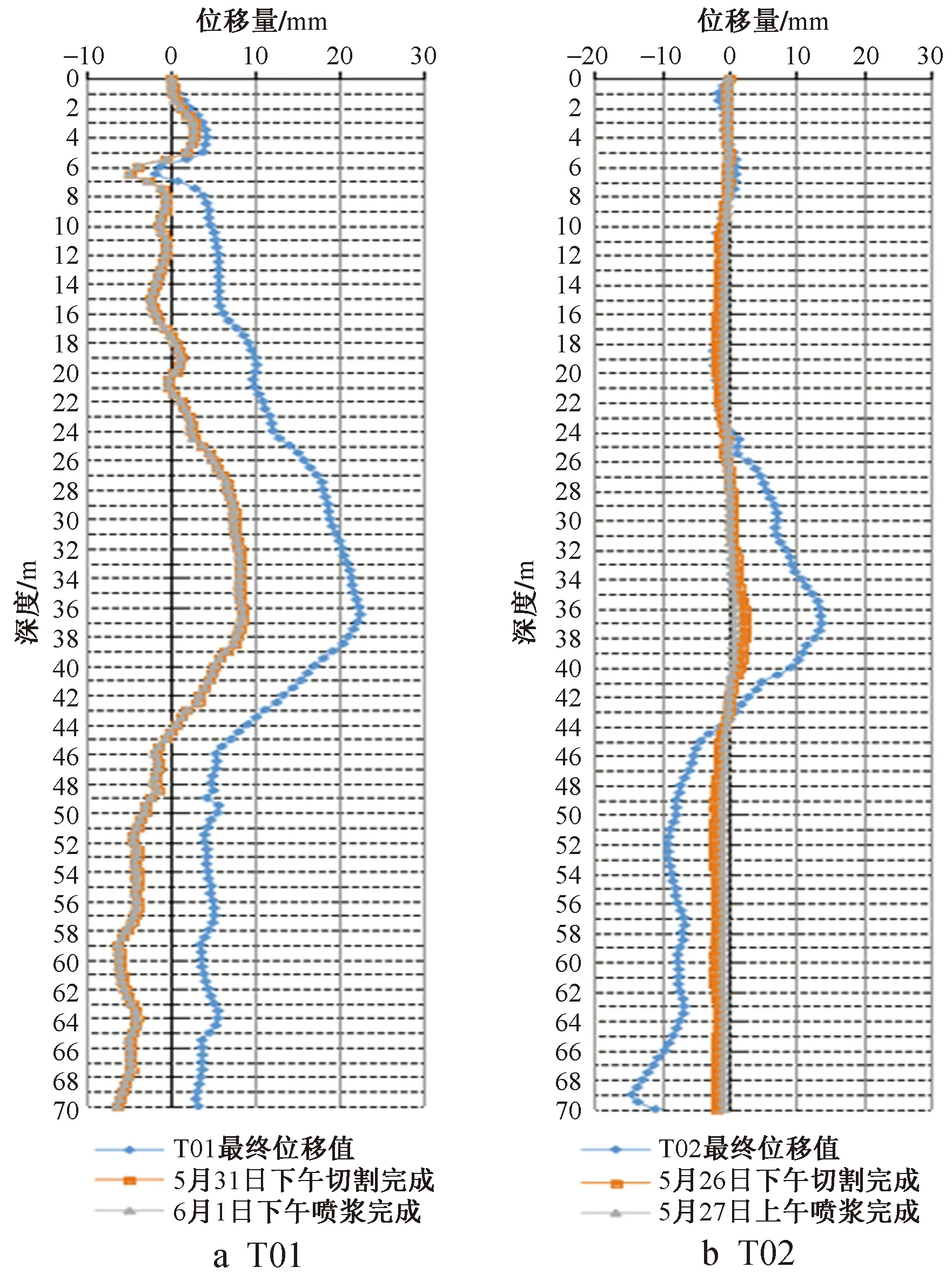

正式施工期间于南侧TRD超深等厚度水泥土搅拌墙外侧设置3个土体测斜监测点,监测所得T01~T03测点的土体侧向位移量最大值分别为22.6,14.4,3.6mm,最大侧移量发生在埋深约30~40m的⑤3层粉质黏土层。T01和T02测点在切割完成、喷浆完成及最终情况下的测斜如图9所示。总体而言,成墙对周边环境影响较小。

图9 TRD正式成墙邻近土体测斜曲线Fig.9 Lateral displacement of soil beside TRD

4 双帷幕体系隔水效果验证

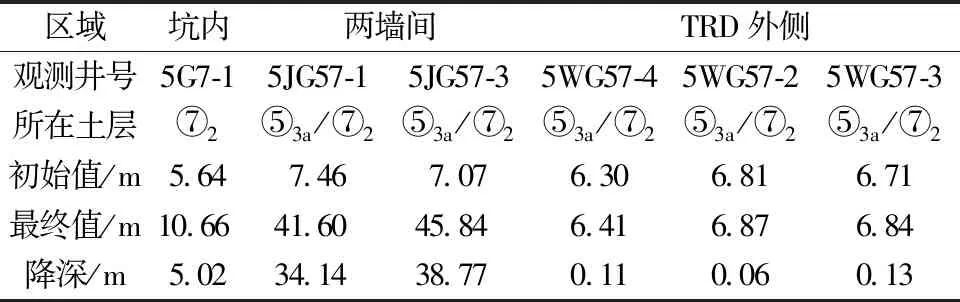

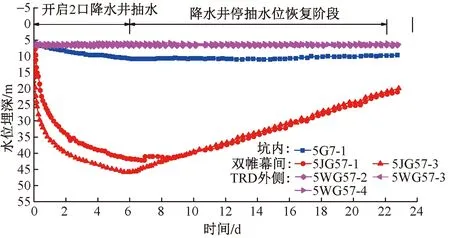

为检验TRD止水帷幕的隔水封闭性,基坑开挖前在地下连续墙与TRD双帷幕之间开展了⑤3a~⑦2层的抽水试验。共开启2口降水井,抽水周期为6d,总流量6.9m3/h,此后停抽水位恢复周期为17d。试验期间⑤3a~⑦2层各观测井水位变化情况如表7所示。

表7 各观测井水位降深Table 7 The water level of each observation well

抽水期间及停抽后各观测井水位变化如图10所示。由图可知,试验前期场地实测⑤3a~⑦2层初始水位埋深约为5.6m。双帷幕间抽降⑤3a~⑦2层承压水期间,双帷幕间⑤3a~⑦2层观测的最大水位降深为34.1~38.8m,水位降至地表以下39.7~44.4m,基本位于基底位置。抽水周期内,TRD外⑤3a~⑦2层的最大降深仅约0.06~0.13m,TRD内外降深比约300∶1,说明TRD的止水效果良好。然而此时坑内的⑤3a~⑦2层水位有约5m的小幅下降,可能是由于地下连续墙于⑤3a~⑦2层可能存在微小渗水情况。

图10 抽水观测井水位历时曲线Fig.10 Water level variation of each observation well

停抽后,双帷幕间的水位恢复极缓慢,停抽17d后,夹缝内水位埋深仍有20m,每日恢复水位仅1m左右,可见TRD工法帷幕止水效果良好,且双帷幕间的⑤3a~⑦2层垂向层间越流补给较少,⑧21相对隔水层的竖向渗透系数较小。双帷幕间抽水试验及恢复试验结果验证了TRD工法超深隔水帷幕的隔水效果良好。

5 结语

上海软土地区某挖深达45.45m的超深矩形基坑涉及复杂的多层承压含水层降水,为避免超深基坑侧向渗漏和突涌风险以及控制深部承压水减压降水对周边环境影响,采用在地下连续墙围护墙外侧设置69m深TRD工法搅拌墙的双帷幕体系设计方案。结合86m超深TRD工法成墙试验、TRD工法正式施工以及抽水试验效果分析研究,得到如下结论。

1)采用新研制的TRD-80E工法机在标贯击数达60~80击的砂层中的施工深度达86m,成墙综合工效约2~3m/d,验证了TRD设备在复杂地层的施工能力。试成墙28d龄期后钻孔取芯芯样完整性较好,墙身搅拌均匀;钻孔取芯强度偏低,尚需对施工设备的喷浆口数量作优化。试成墙期间的周边土体最大侧移量为17.3mm、最大沉降量为6.8mm,对周边环境影响较小。

2)正式施工的69m深TRD成墙综合施工工效为5.5m/d,通过适当提高水泥掺量,等厚度水泥土搅拌墙的钻孔取芯芯样强度均值大于0.8MPa,室内渗透性试验所得的渗透系数由原土层的10-4~10-3cm/s级大幅减小至10-8cm/s级,满足TRD墙体的强度及渗透性设计要求。监测表明成墙施工对环境影响可控。

3)为检验TRD隔水帷幕的隔水封闭性,在地下连续墙与TRD双帷幕之间开展⑤3a~⑦2层抽水试验,抽降水引起的双帷幕内的水位降深为34.1m~38.8m,TRD外⑤3a~⑦2层观测井最大水位降深0.13m,TRD内外承压水降深比约300∶1。双帷幕间降水井停抽后的观测井水位恢复极缓慢,验证了TRD超深隔水帷幕良好的隔水效果。