盾构近距离下穿既有隧道掘进参数试验研究*

2023-11-08郑光辉李结元刘孟阳

郑光辉,李结元,王 攀,刘孟阳,陈 健

(1.武汉地铁集团有限公司,湖北 武汉 430030;2.华中科技大学土木与水利工程学院,湖北 武汉 430074;3.华中科技大学国家数字建造技术创新中心,湖北 武汉 430074)

0 引言

据统计,截至2021年,我国共计有40多个城市开通了地铁线路,总里程达7 209.7km,全国共有在建线路256条(段),在建线路里程6 096.4km。盾构法以其安全、高效等特点,在国内外隧道工程建设中应用越来越多[1]。伴随着地下工程的不断建设,增加了地质条件的复杂程度,新建隧道时常靠近既有建筑物桩基、深基坑或者既有隧道线路,当施工与既有建(构)筑物间距减少到一定程度时,可能影响既有建(构)筑物的运营和使用安全。为保证既有建(构)筑物安全,盾构参数的选择对于盾构施工安全控制极为关键。王凯等[2]以汕头苏埃通道超大直径泥水盾构为背景,建立了泥水阻力与盾构埋深的关系、总推力与摩擦阻力的关系,结合基岩段和软土段TPI和FPI显著的差异性,提出了判别盾构在基岩段和软土段的方法。王福周等[3]以太原某盾构区间施工为例,研究注浆比例系数、注浆压力和浆液弹性模量对地表沉降的影响规律,并对注浆参数进行优化。肖超等[4]统计分析了大直径泥水盾构穿越地层裂隙密集带的掘进参数,并从理论方面分析参数变化的原因,最后对盾构穿越地层裂隙密集带掘进参数进行了控制。Zhou等[5]提出了一种对盾构隧道性能网络进行建模和分析的方法,旨在将高维数据挖掘和复杂的网络方法整合在一起进行盾构性能评估。徐汪豪等[6-7]通过统计的方法分析了大直径泥水盾构不同地层的掘进参数,实现对盾构穿越不同地层掘进参数进行控制。因此,在这种背景下,如何确定合理的盾构掘进参数以减小对既有地铁线的影响成为控制的关键。

本文以某市新建隧道左线下穿既有隧道为研究背景,利用项目左线选择与下穿类似地层段进行试验掘进,现场间隔10m共设置3个与既有线隧道底同深度的深层监测点,总结适合下穿既有地铁线黏性土夹碎石地层的合理掘进参数,研究结果可供同类工程参考。

1 工程概况

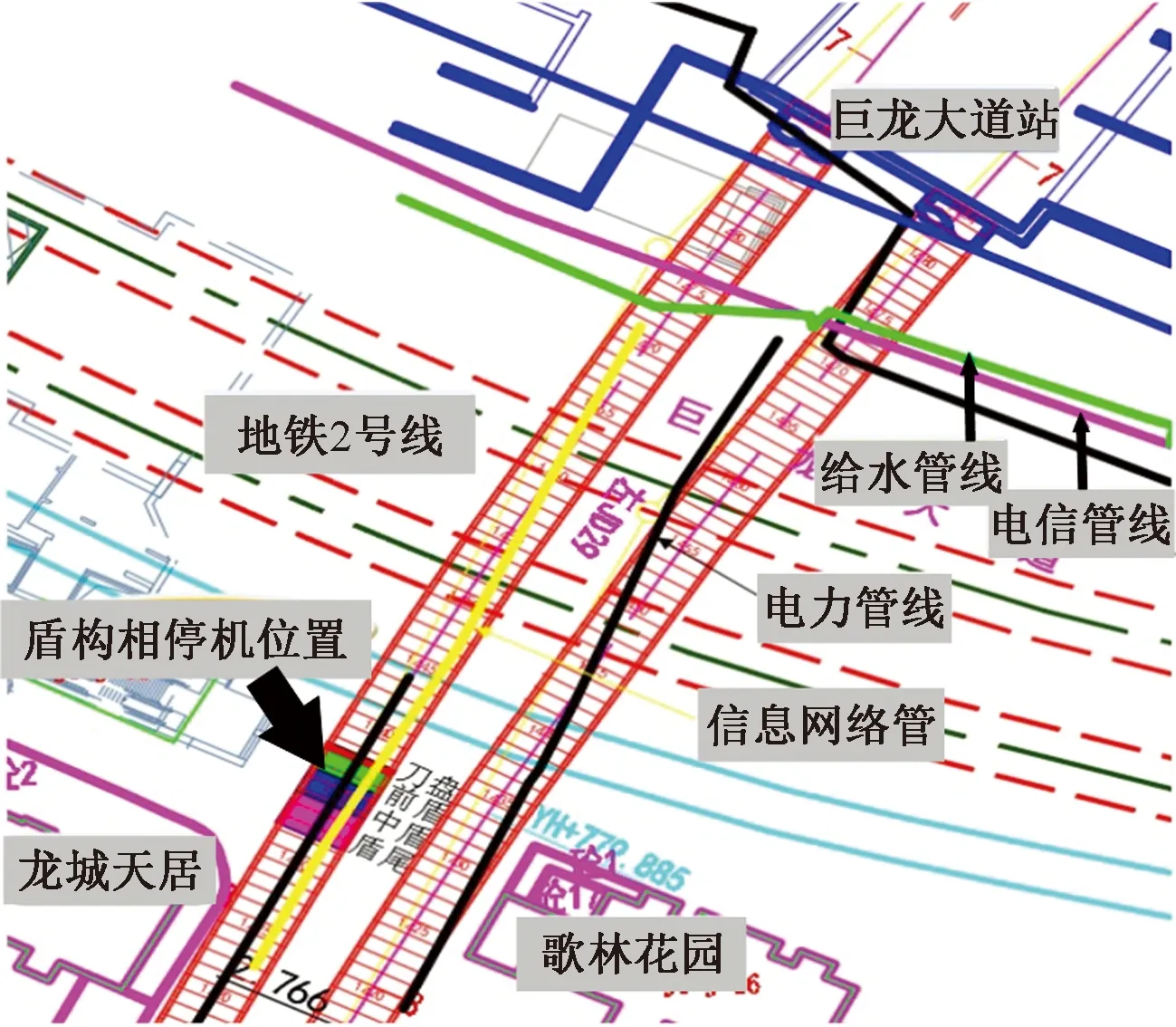

某市既有地铁线为已经通车运营的线路,线路从某大道下方穿过,新建地铁线盾构区间与该既有地铁线接近90°垂直交叉下穿,下穿既有线直径6m,埋深9.92m,处于黏性土夹碎石中;新建地铁线直径6.2m,埋深18.62m,处于黏性土夹碎石和中风化白云岩地层中,两隧道最小净距约2.7m。在下穿既有地铁线范围主要穿越地层分为全断面黏性土夹碎石地层及黏性土夹碎石和中风化白云岩上软下硬地层。新建盾构隧道与既有线位置关系断面如图1所示。

图1 新建盾构隧道与既有线平面位置关系示意Fig.1 The relationship between the new shield tunnel and the existing line

下穿既有地铁线特点如下:①下穿土层上软下硬,盾构姿态不易控制,容易出现抬头,且距既有线净距只有2.7m,容易对运营隧道造成影响;②通过对既有隧道的现场勘查,在下穿影响范围内部分管环收敛超70mm,既有隧道对沉降、变形等扰动较敏感;③既有地铁线是某市地铁客运量最大(每日近100万客流量)的线路,一旦有运营问题,社会影响大。为保证下穿安全,原设计方案中在既有线与新建线隧道之间在某大道站沿新建线方向单条隧道设置29根,共计58根60m长、直径159mm超前管棚进行预加固及隔离,防止在盾构掘进过程中因围岩松弛造成既有线隧道沉降变形超标。但在实际施工过程中,在黏土夹碎石地层中长管棚施作定位精度控制困难,先期几根管棚施工出现较大偏差,对既有线产生了一定影响,最终取消了管棚超前加固措施。

由于在建线距离既有线间距仅为2.7m,且在穿越既有线左线过程中处于上软下硬地层,盾构机姿态较难控制,同时又取消了管棚超前加固,这样在盾构下穿过程中更加容易出现沉降控制困难,对既有线运营产生安全隐患。

2 试验方法

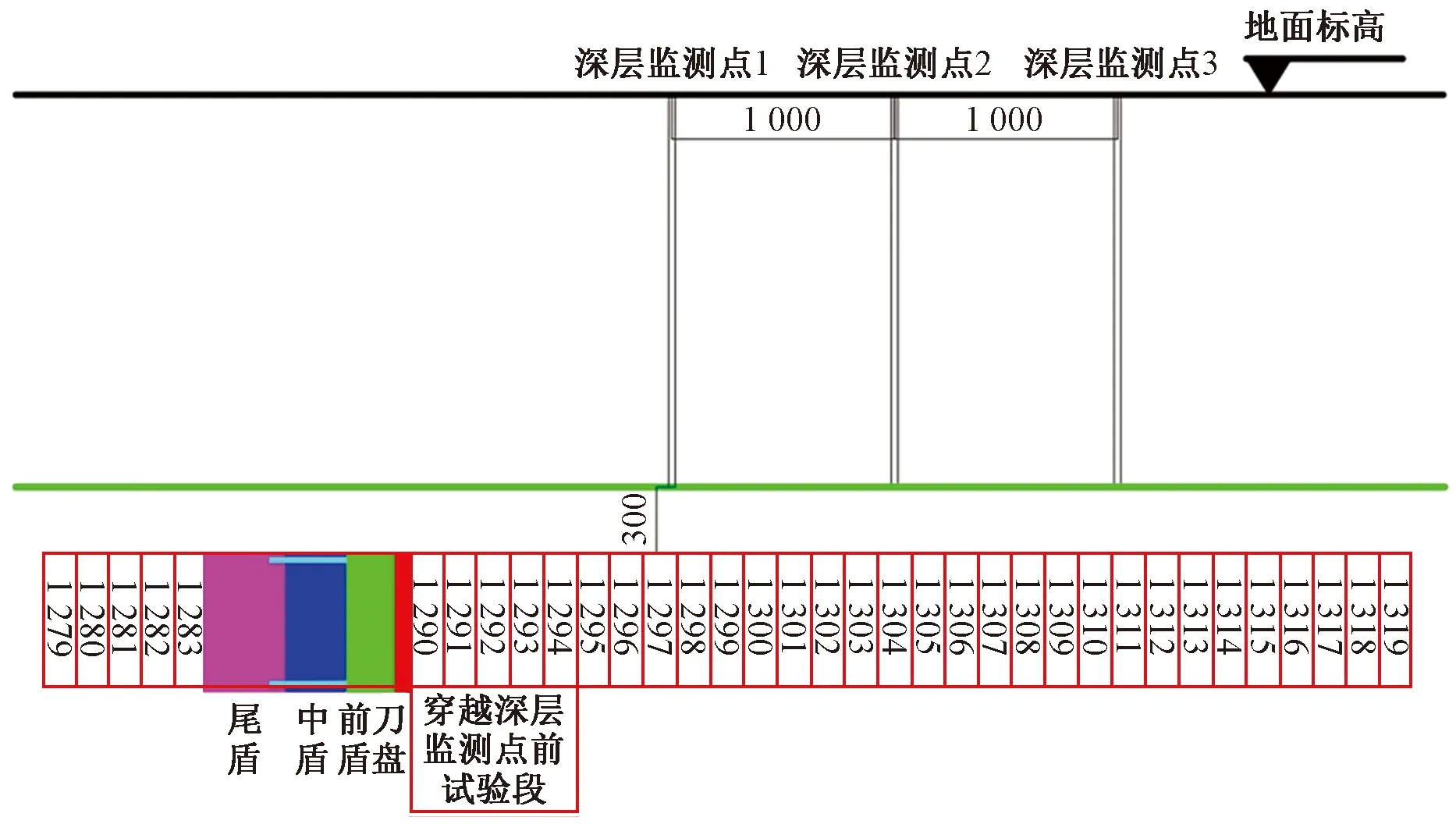

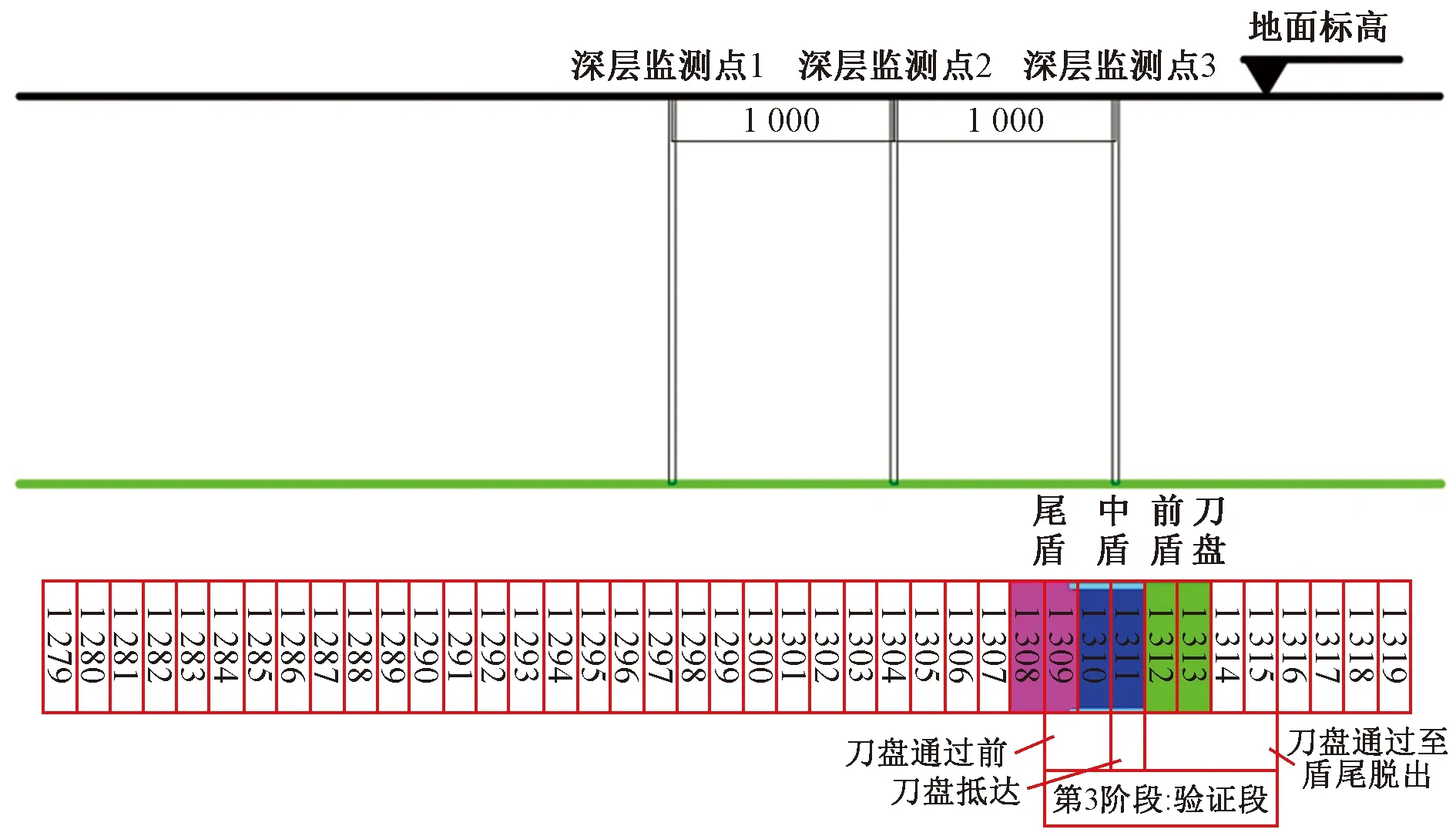

根据左右线地质条件分析,选定在左线第1 290~1 311环进行工艺性试验掘进(无上软下硬地层)。在左线第1 297,1 304,1 311环共增设置3个深层监测点,通过盾构机在该区域的掘进参数调整,持续监测这3个点不同掘进阶段的沉降值变化情况及地表监测数据,最终通过沉降监测数据选取最优的盾构掘进参数、渣土改良参数、同步注浆参数及克泥效注入参数,指导后续穿越段掘进施工。

深层监测点沿区间左线隧道中心线,每隔10m布设1个监测点,共布设3个深层监测点,监测点埋设深度至隧道顶板以上3m处,对应环号第1 297环、第1 304环及1 311环,其平面与竖向布置如图2所示。

图2 深层监测点位置Fig.2 Location of deep monitoring points

3 试验设计

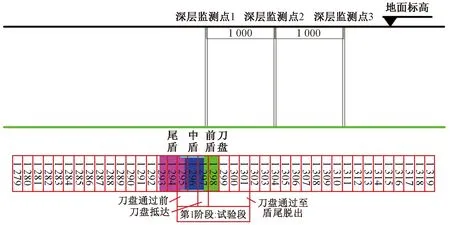

3.1 穿越深层监测点前试验

在试验前,左线盾构机掘进至第1 279环,刀盘位于1 283环;确定刀盘掘进第1 295~1 315环共21环为穿越深层监测点试验掘进段,在穿越深层监测点试验掘进段前对分散型泡沫剂、康达特盾尾油脂、克泥效施工多项参数提前进行试验验证。穿越深层监测点前试验段布置如图3所示。

图3 深层监测点前试验段Fig.3 Test section in front of the deep monitoring site

1)在第1 290~1 299环掘进过程中,在注入率与膨胀率不变的前提下将泡沫剂原液比分别用1%,2%,3%,4%和5%进行渣土改良(每2环1个配合比),通过观察推力扭矩变化、螺旋机出土口渣样的流塑性以及和易性选取最佳的泡沫原液配合比;记录在黏性土夹碎石地层不同原液配合比下泡沫用量及水的用量。本阶段主要试验最佳渣土改良条件下泡沫剂及水的注入量。

2)在第1 290~1 294环连续注入康达特盾尾油脂,在第1 294环同步注浆时适当提高同步注浆压力,控制在3~3.5bar,观察盾尾是否存在漏浆情况,判断康达特油脂的密封性能。

3)在第1 290~1 293环掘进过程中,对克泥效注入参数进行调整,在注入压力维持在同步注浆压力120%的前提下,分别在第1 290和1 291环采用配合比350kg/m3,第1 292环和1 293环采用配合比330kg/m3,当克泥效注入压力达到设定值时停止注入,记录当环克泥效注入量,计算出黏性土夹碎石地层的注入率、拼装过程中压降情况以及与同步注浆干扰情况,选取最佳的克泥效注入参数。待同步注浆初凝后在管片顶部安装孔用细钢管取样,测试水泥砂浆层与克泥效的层厚占比。

3.2 穿越深层监测点试验

根据地面深层监测点对应环号,将穿越深层监测点试验掘进分为3个阶段。

3.2.1第1阶段为参数试验段

1)当刀盘位于第1 295~第1 296环时,刀盘在1号监测点通过前掘进;设定推力、扭矩、贯入度、土压(2.1bar)、出土量(63~65m3)等主要掘进参数,通过掘进过程中的连续性及地面监测数据及时调整土仓压力及盾构机推力。刀盘通过1号监测点前掘进如图4所示。

图4 刀盘通过1号监测点前Fig.4 The cutter passing through before No.1 monitoring point

此阶段对1号深层监测点进行监测,所反映的沉降数据为盾构机通过前的沉降,主要体现盾构机推进过程中土仓压力控制值的合理性及地层的气密性。

在掘进过程中如监测数据显示隆起则适当减小土仓压力及增大盾构出土量,如监测数据显示下沉则增大土仓压力及减小出土量。通过拼装期间压降情况验证地层气密性。本阶段主要目的是验证土仓压力设定值与沉降值变化的关系。

2)当刀盘位于第1 297环时,刀盘抵达1号监测点,如图5所示。

图5 刀盘抵达1号监测点Fig.5 The cutter arriving at No.1 monitoring point

此阶段同步监测刀盘正上方1号监测点及地面沉降或隆起量,调整切口环处压力及出土量。通过监测数据分析出土量控制值的合理性。调整出土量在63~65m3范围内,根据出土量变化观察沉降值变化,通过沉降值验证出土量采用理论值是否合理。

3)当刀盘位于第1 298~1 301环时,盾壳下穿1号监测点,盾壳通过1号监测点掘进如图6所示。

图6 盾壳通过1号监测点Fig.6 Shield shell passing through No.1 monitoring point

此阶段主要通过前盾径向孔注入克泥效,通过第1 290环~1 293环克泥效试验选取的注浆参数应用在第1 298环~1 301环,并通过1号深层监测点观察在盾构机盾壳穿越时沉降值变化,验证克泥效施工参数控制值的合理性。

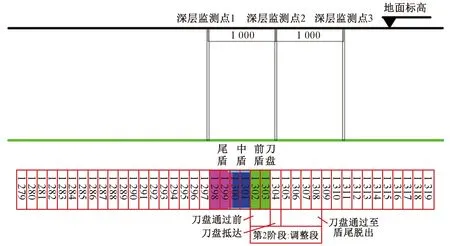

3.2.2第2阶段为参数调整段

1)当刀盘位于第1 302~1 303环时,刀盘在2号监测点小环号侧掘进。刀盘通过2号监测点前掘进如图7所示。

图7 刀盘通过2号监测点前Fig.7 The cutter passing through before No.2 monitoring point

在刀盘位于第1 302~1 303环,开始采用满仓掘进模式,综合对比第1阶段刀盘通过1号监测点前的渣土改良效果、盾构机推力、扭矩、推进速度及同时期1号监测点和2号监测点的沉降值,分析半仓掘进模式和满仓掘进模式对地层扰动及沉降数据的影响。通过沉降值对比分析确定适合黏性土夹碎石地层的掘进模式。

此阶段盾尾脱出1号监测点,通过对1号监测点的监测数据分析同步注浆量及浆液质量控制值的合理性。

2)当刀盘位于第1 304环时,刀盘抵达2号监测点,如图8所示。

图8 刀盘抵达2号监测点Fig.8 The cutter arriving at No.2 monitoring point

在穿越2号深层检测孔时继续采用满仓掘进模式,通过收集当环的出土量,对比1号监测点当期的出土量,分析两种模式下出土量控制在设定值范围内时对沉降数据的影响。

3)当刀盘位于第1 305~1 308环时,盾壳通过2号监测点,如图9所示。

图9 盾壳通过2号监测点Fig.9 Shield shell passing through No.2 monitoring point

在此阶段验证满仓掘进对克泥效注入是否产生影响,对比盾构机盾壳穿越1号监测点时克泥效注入量与配合比,分析在满仓掘进过程中在维持注入压力不变的情况下降低克泥效的注入量对沉降数据的影响。

3.2.3第3阶段为参数验证段

1)当刀盘位于第1 309~1310环时,刀盘在3号监测点小环号侧掘进。刀盘通过3号监测点前掘进如图10所示。

图10 刀盘通过3号监测点前Fig.10 The cutter passing through before No.3 monitoring point

通过前两个阶段总结合理的掘进模式、土仓压力、渣土改良参数运用在此阶段,验证参数合理性。

此阶段盾尾脱出2号监测点,通过对此阶段2号监测点的监测数据分析对比1号监测点沉降监测数据,调整同步注浆量参数。

2)当刀盘位于第1 311环时,刀盘抵达3号监测点,刀盘抵达3号监测点掘进如图11所示。

图11 刀盘抵达3号监测点Fig.11 The cutter arriving at No.3 monitoring point

3)当刀盘位于第1 312~1 315环时,盾壳下穿3号监测点,如图12所示。

图12 盾壳通过3号监测点掘进Fig.12 Shield shell passing through No.3 monitoring point

在第1阶段设定一套理论盾构掘进参数,通过第1阶段施工过程中保压情况、渣土改良情况、地面沉降监测情况综合分析该设定值是否合理;在第2阶段掘进过程中不断调整第1阶段中不合理的掘进参数,在2号监测点同步监测地面沉降监测数据;根据1号和2号监测点各阶段的沉降数据分析,在第3阶段采取沉降量最小时的掘进模式及掘进参数,通过3号监测点监测数据验证该掘进参数的合理性及可行性。

待盾构机盾尾分别通过1,2,3号监测点5~8环后进行二次注浆,注浆后分别对3个监测点进行监测,判断工后沉降的影响及二次注浆效果。

4 盾构参数设定与沉降关系分析

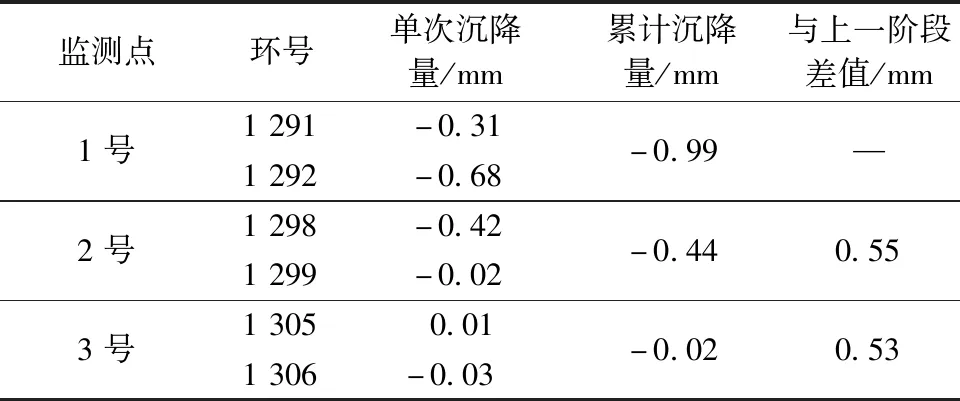

4.1 各阶段刀盘通过监测点前沉降数据对比

以各阶段刀盘通过前的沉降数据作对比,分析沉降值变化趋势及对应掘进参数,各阶段深层监测点沉降数据如表1所示。

表1 各阶段刀盘通过前沉降数据对比分析Table 1 Settlement data contrastive analysis before cutter passing through

刀盘通过1号深层监测点前土仓压力设定为2.1bar,沉降值为-0.99mm,在刀盘通过3号深层监测点前土仓压力设定为2.2bar,沉降值为-0.02mm。

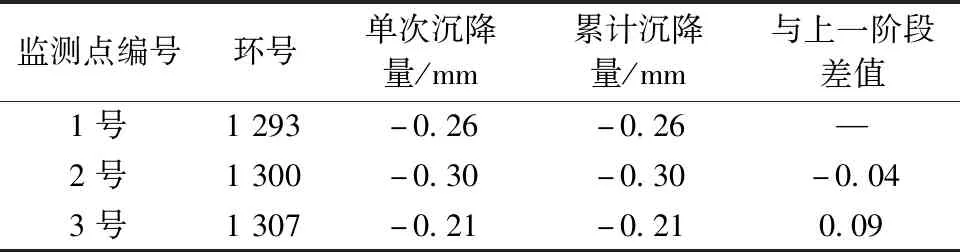

4.2 各阶段刀盘通过监测点时沉降数据对比

以各阶段刀盘通过监测点正下方时的沉降数据作对比,分析沉降值变化趋势及对应掘进参数,各阶段深层监测点沉降数据如表2所示。

表2 各阶段刀盘通过时沉降数据对比分析Tble 2 Settlement contrastive analysis when cutter passing through

刀盘通过1,2,3号深层监测点时出土量均控制在63~65m3范围内,在刀盘通过1号深层监测点正下方时沉降值为-0.26mm,在刀盘通过2号深层监测点正下方时沉降值为-0.30mm,在刀盘通过3号深层监测点正下方时沉降值为-0.21mm。

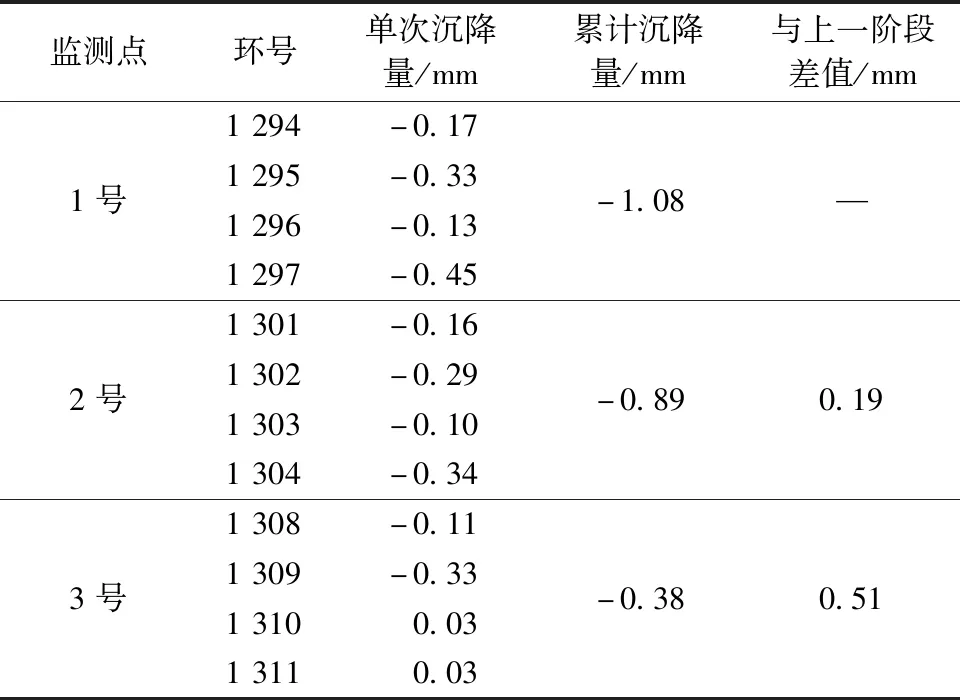

4.3 各阶段盾体通过监测点时沉降数据对比

以各阶段盾体通过监测点正下方时的沉降数据作对比,分析沉降值变化趋势及对应掘进参数,各阶段深层监测点沉降数据如表3所示。

表3 各阶段盾体通过时沉降数据对比分析Table 3 Settlement data contrastive analysis when shields passing through

盾体通过1号深层监测点时克泥效注浆压力控制在2~3bar,注入率为120%,同步注浆压力为2~3bar,注浆量为6.5m3左右,在盾体通过1号深层监测点时沉降值为-1.08mm,盾体通过2号深层监测点时克泥效注浆压力控制在3~3.5bar,注入率为120%,同步注浆压力为2~3.5bar,注浆量为6.5m3左右,在盾体通过2号深层监测点时沉降值为-0.89mm,盾体通过3号深层监测点时克泥效注浆压力控制在3~3.5bar,注入率为120%,同步注浆压力为2~3.5bar,注浆量为6.5m3左右,在盾体通过3号深层监测点时沉降值为-0.38mm。

5 结语

本次试验段主要验证了黏性土夹碎石地层的掘进参数、注浆参数、渣土改良参数等。通过3个阶段的同步压力注浆压力调整试验,整个试验掘进过程盾尾均未发生漏浆现象,验证康达特盾尾油脂具备良好的密封效果。本次试验段主要结论如下。

1)刀盘通过3号监测点前2环累计沉降量为-0.02mm,对比刀盘通过2号监测点前2环累计沉降量为-0.49mm、刀盘通过1号监测点前2环累计沉降量为-0.81mm,在第3阶段验证段内采用土仓压力为2.2bar后,盾构机刀盘通过监测点前沉降已完全得到控制,因此在第3阶段成功验证将土仓压力设定为2.2bar为合理的;通过掘进过程中压力波动情况及拼装过程中压降情况均小于0.2bar,验证黏性土夹碎石地层气密性好。

2)第1 291~1 300环泡沫改良及原液比试验,分别采用了1%,2%,3%,4%,5%这5种配合比,通过分析螺旋机出土口及渣土在皮带上的运输情况,当原液比设定在3%时改良效果最佳,在第1 301~1 311环验证该配合比具备最佳的改良效果,在后续穿越施工中将采用3%泡沫原液比,每环加水量控制在8~9m3范围内。

3)根据第1阶段试验将克泥效注浆压力由2~3bar调整至3~3.5bar,在第1 305~1 311环盾构机盾壳通过3号监测点累计沉降值为-0.55mm,对比第1 301~1 304环盾构机盾壳通过2号监测点累计沉降值为-0.89mm、第1阶段第1 294~1 297环盾壳通过1号监测点累计沉降值为-1.08mm,第3阶段成功验证克泥效注入过程中采用3~3.5bar注浆压力及0.9~1m3的注浆量有效控制盾壳通过期间的沉降,根据试验结果拟定穿越段克泥效注浆压力为3~3.5bar、注浆量为0.9~1m3。

4)通过3个阶段试验数据进行总结,施工过程中采用掘进参数为:刀盘转速1.5r/min、推进速度20~50mm/min、螺旋机转速4~13r/min、土压2.1~2.3bar。根据3个阶段同步注浆参数分析,当不注入克泥效时,同步注浆压力可控制在2~3bar,但在掘进过程中注入克泥效时需将同步注浆压力提高至2~3.5bar,将同步注浆量控制在每环6.5m3,可有效控制管片拖出盾尾后的地层沉降。

本次试验确定的掘进参数成功指导了后续穿越段的掘进施工,保证了既有线的安全与正常运营(目前安全穿越既有线,下穿具体控制措施与效果另见论文);这种利用现场实际工程开展试验确定施工掘进参数的方法,为同类工程提供借鉴。