吸力桩结构贯入过程试验研究*

2023-11-08张爱霞邓海峰王贤斯

张爱霞,邓海峰,王贤斯

(1.中国石油集团海洋工程有限公司,北京 100028;2.中国石油集团工程技术研究有限公司,天津 300451;3.中国石油集团海洋工程重点实验室,天津 300451;4.中国石油集团海洋工程有限公司钻井事业部,天津 300451)

0 引言

吸力桩广泛应用于海上风电和海上油气开发工程中,其结构形式如倒置的圆桶,依靠自身重力及在桩体内部抽水形成的负压安装至设计入泥深度[1]。贯入阻力和土塞高度是吸力桩安装过程中需要考虑的两个重要参数。一般情况下,吸力桩内部存在竖向或横向加强结构[2],以增强结构的刚度,确保贯入过程中桩身结构不会发生屈曲破坏。另一方面,加强结构的设置会对贯入阻力和土塞高度造成一定影响。

Houlsby等[3-7]开展了无内部加强结构吸力桩的贯入过程研究,系统地提出了贯入阻力和土塞高度分析方法。

内部横向或竖向加强结构会改变桩身与土的接触特性、弱化或提高土体强度、改变土体的流动形态,进而影响贯入阻力和土塞高度。曲延大[8]指出加强结构会使实际产生的土塞高度具有不确定性,同时可能降低或提高贯入阻力。Andersen[6]针对内部单层横向加强结构对土塞的影响提出了“通过土体强度和横向加强结构尺寸判定土体流动状态,进而确定土塞高度”的分析思路。Jean-Louis C[9]针对内部含多层横向加强结构的吸力桩,提出“考虑最下层加强结构对端阻力的贡献,其余各层均扣除两倍加强结构宽度的侧壁摩阻力”的方法。Andersen[10]依托多项吸力桩安装工程数据,指出目前的多种预测方法在考虑内部加强结构对贯入阻力和土塞高度影响方面均存在不足,预测结果与实际存在较大差异。同时,DNV规范对该问题也仅仅提出了参考建议,并未给出具体的做法。

综上所述,现有研究成果还不足以准确地评估内部加强结构对贯入过程的影响。本文开展了含竖向和横向加强结构吸力桩安装贯入的缩尺物理模型试验,探究了内部加强结构对贯入阻力和土塞高度的影响[11],并对相关影响机理进行了分析。

1 物理模型试验

1.1 试验装置

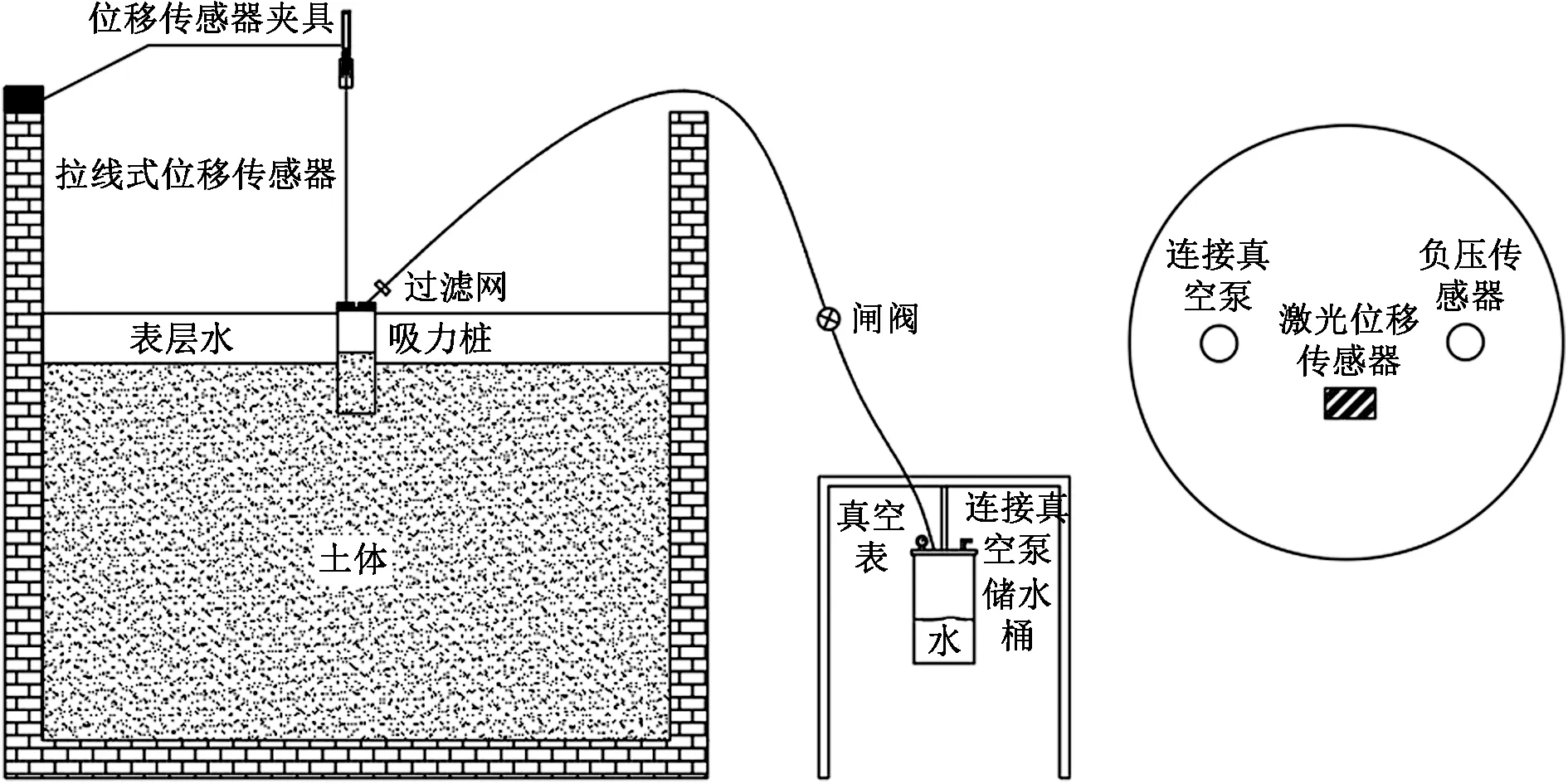

研发了1套吸力桩贯入模型试验装置,系统由5部分组成:土样制备系统、土体强度测试装置、吸力桩模型、吸力桩贯入系统、数据测量与采集系统,模型箱的长、宽、高均为1m,如图1所示。

图1 物理模型试验系统Fig.1 Physical modeling system

贯入过程中,采用拉线位移传感器、负压传感器、激光位移传感器分别测量吸力桩的贯入深度、内部负压和土塞发展。拉线位移传感器通过安装在模型箱侧壁的夹具加以固定后,再与吸力桩桩头连接;负压传感器安装在吸力桩的顶帽上;激光位移传感器安装在吸力桩的顶帽上,激光透过有机玻璃顶帽和桩内部的水,可直射在吸力桩内部的土体表面,进而监测内部土体隆起变化。

1.2 试验桩模型

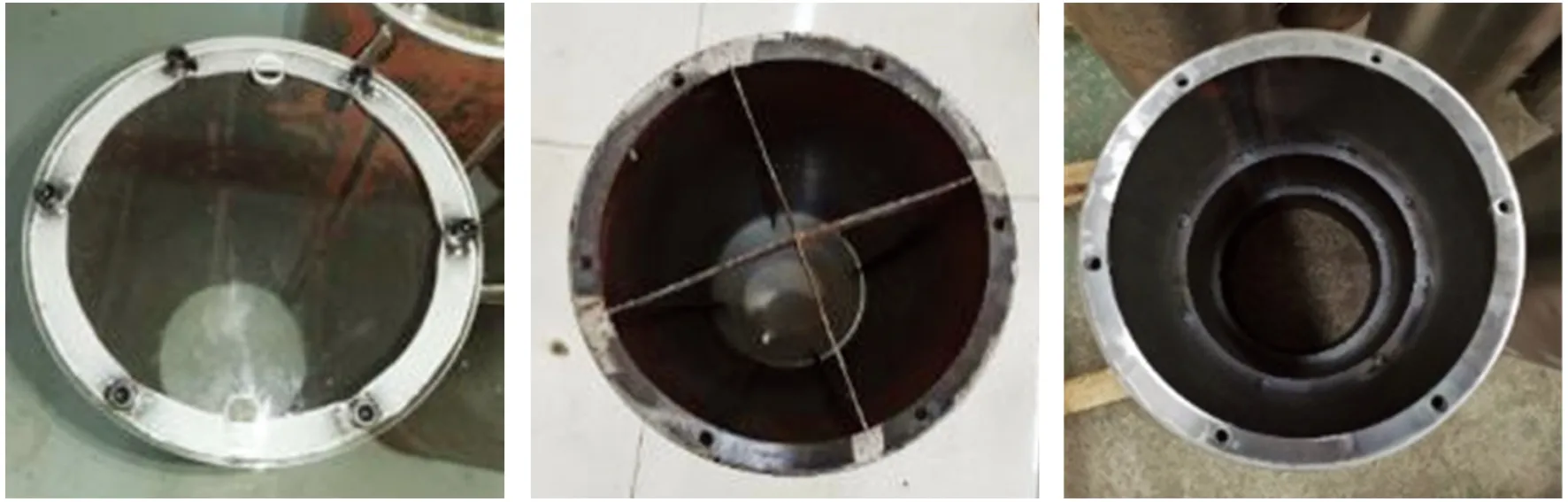

参考典型深水吸力桩的结构尺寸,原型桩长15.5m,直径6m,壁厚0.035m。吸力桩模型按照1∶25缩尺比例制作,其尺寸为高度0.62m,直径0.24m,壁厚1mm。模型桩顶帽为有机玻璃材质,桩身为金属材质。

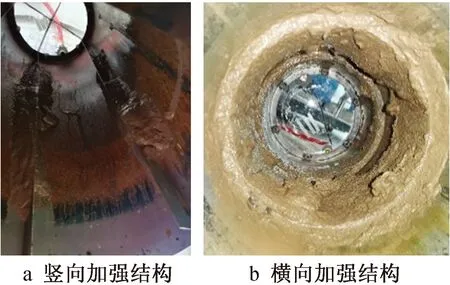

设置2道垂直交叉的竖向加强结构,从下至上贯通吸力桩,厚度1mm,宽度10mm。设置2道横向加强结构,最下层结构距离吸力桩底部20cm,间距20cm,厚度1mm,宽度10mm,如图2所示。

图2 吸力桩缩尺模型Fig.2 Scaled model of suction pile

1.3 试验土样制备

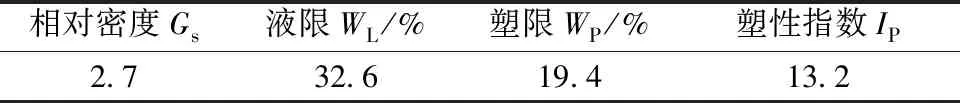

采用渤海湾典型的粉质黏土作为试验用土,其物理指标如表1所示。

表1 粉质黏土的物理参数Table 1 Parameters of silty clay

对于试验用土,将土体充分风干碾碎过筛后,利用搅拌机将土体和水混合搅拌30min,将土体制备成饱和泥浆。

在模型箱底部从下至上依次铺入2cm厚粗砂、1cm厚细砂和1层土工布,然后加入泥浆,采用塑料膜密封土体和模型箱,然后通过模型箱底部的开孔进行真空预压固结,历时3d后,选取2个位置采用十字板剪切仪测试土体强度,结果如图3所示。

图3 土体强度沿深度分布Fig.3 Soil strength profile along depth

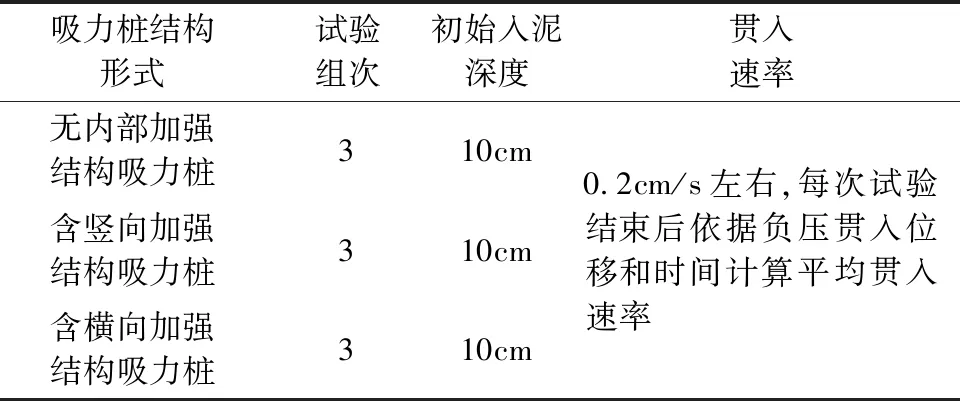

1.4 试验方案

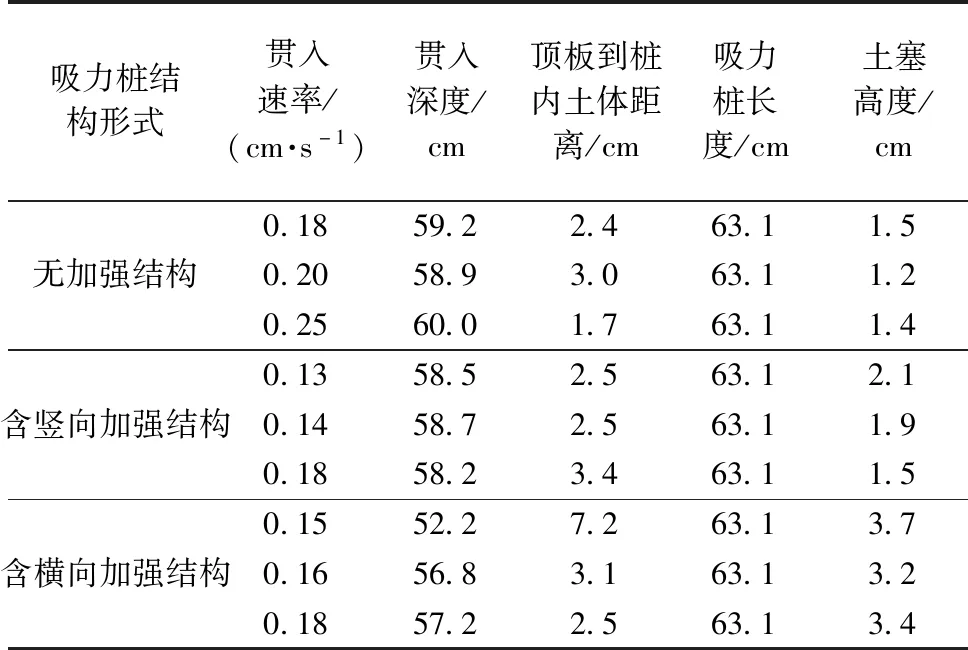

吸力桩初始入泥深度10cm,保证良好的密封性以完成负压贯入。3种结构形式的吸力桩分别进行3次贯入试验,每次贯入的平均速率不同,可用于分析贯入速率对贯入过程的影响(见表2)。

表2 试验方案设计Table 2 Design of test scheme

2 物理模型试验

2.1 试验装置

1)不同吸力桩结构贯入阻力分析

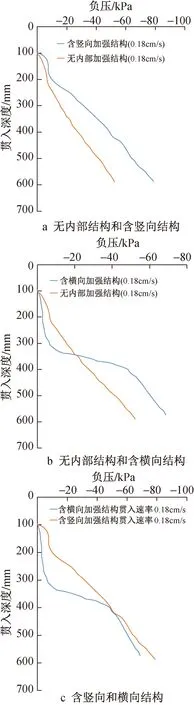

如图4所示,3组无内部加强结构吸力桩贯入试验的平均贯入速率分别为0.18,0.20,0.25cm/s,施加的最大负压分别为-49,-53,-64kPa。3组含竖向加强结构吸力桩贯入试验的平均贯入速率分别为0.13,0.14,0.18cm/s,施加的最大负压分别为-67,-70,-76kPa。3组含横向加强结构吸力桩贯入试验的平均贯入速率分别为0.15,0.16,0.18cm/s,施加的最大负压分别为-54,-59,-62kPa。

图4 贯入阻力与贯入深度的关系Fig.4 The relationship between penetration resistance and depth

每组试验最终贯入深度均为58cm,对于无加强结构和含竖向加强结构的吸力桩,表现出随着贯入深度的增加,贯入阻力呈线性增加趋势,且贯入速度越快,贯入阻力越大的规律,如图4a,4b所示。含横向加强结构吸力桩表现出贯入阻力先缓慢线性增加后快速增加的趋势,如图4c所示。

另外,由于表层土体的强度在短时间内出现了一定的恢复,导致负压施加起始阶段,贯入深度的增加有些延迟,延迟时间取决于自重贯入和负压贯入的衔接时间。

整体来看,内部的竖向和横向加强结构均会提高吸力桩的贯入阻力。依据试验现象和承载力分析理论对其进行分析。

对于含竖向加强结构的吸力桩:①吸力桩起拔后,发现竖向加强结构与桩侧壁间残留大量土体,且土与桩侧壁的接触强度较大,土体变硬。此现象说明,吸力桩贯入过程中,竖向加强结构与桩侧壁对其间土体产生了挤密压实作用,提高了该部分土体强度,表现为贯入阻力增加,如图5所示。②竖向加强结构的存在,增加了桩侧壁与土体的接触面积,直接导致贯入阻力的增加。

图5 加强结构与桩侧壁间的残留土体Fig.5 Residual soil between stiffeners and the wall of suction pile

对于含横向加强结构吸力桩:①吸力桩起拔后,发现横向加强结构与桩侧壁间残留大量土体,且土体变软,残留土体厚度与加强结构宽度基本一致,且在贯入结束后,表层土体与桩侧壁出现严重脱离。此现象说明,在贯入过程中,当土体通过底部第1层横向加强结构时,土体与桩侧壁发生脱离,土体短暂自立。随着贯入深度的增加,土体自立高度达到某一极值时,又会与桩侧壁再次接触。当通过顶部横向加强结构时,重复上述现象,导致贯入阻力减小,如图6所示;②横向加强结构增加了桩端部承载面积,导致贯入阻力增加。

图6 不同吸力桩结构贯入阻力对比分析Fig.6 Comparison analysis of penetration resistance for different suction pile structures

2)不同吸力桩结构贯入阻力对比分析

由图6a所示,在贯入速率为0.18cm/s情况下,与无内部加强结构吸力桩相比,竖向加强结构会显著增加贯入阻力,且随着贯入深度的增加,这种增强效应越明显,后者的贯入阻力约为前者的1.5倍。贯入阻力的增加,一部分源于竖向加强结构的存在增加了桩侧壁与土的接触面积,直接导致侧摩阻力增加,另外一部分源于贯入过程中竖向加强结构与桩侧壁间存在残留土体,且由于存在挤压作用,使该部分土体强度增加,间接导致土体与桩身的接触阻力增加。

如图6b所示,在贯入速率为0.18cm/s情况下,与无内部加强结构吸力桩相比,横向加强结构会显著增加贯入阻力,且随着贯入深度的增加,这种增强效应越明显,贯入结束时,后者的贯入阻力约为前者的1.4倍。贯入阻力的增加,主要由于横向加强结构增加了端部接触面积,直接导致端阻力的增加。当土体通过第1层横向加强结构时,贯入阻力快速增加,此时端阻力占主导作用,侧摩阻力次之,贯入阻力和深度曲线中出现了明显的拐点。随着贯入深度的增加,侧摩阻力逐步提高并占主导作用,而端阻力次之,当土体通过第2层横向加强结构时,侧摩阻力处于较大值,此时的端阻力仍占很小部分,因此贯入阻力与深度曲线无明显变化。

由图6c所示,在贯入速率为0.18cm/s情况下,初始贯入时,与含竖向加强结构吸力桩相比,含横向加强结构吸力桩的贯入阻力明显偏小。随着贯入深度的增加,当底部第1层横向加强结构通过土体时,贯入阻力快速增加。当贯入深度达到40cm时(此时顶部横向加强结构尚未与土接触),二者贯入阻力接近,直至贯入结束,贯入阻力基本相同。由此看出,在含2层横向加强结构条件下,其贯入阻力已与含竖向加强结构吸力桩相当。据此进一步推断,横向加强结构对贯入阻力的影响要大于竖向加强结构,在实际工程中,要充分合理地考虑横向加强结构对贯入阻力的增强效应。

2.2 土塞高度分析

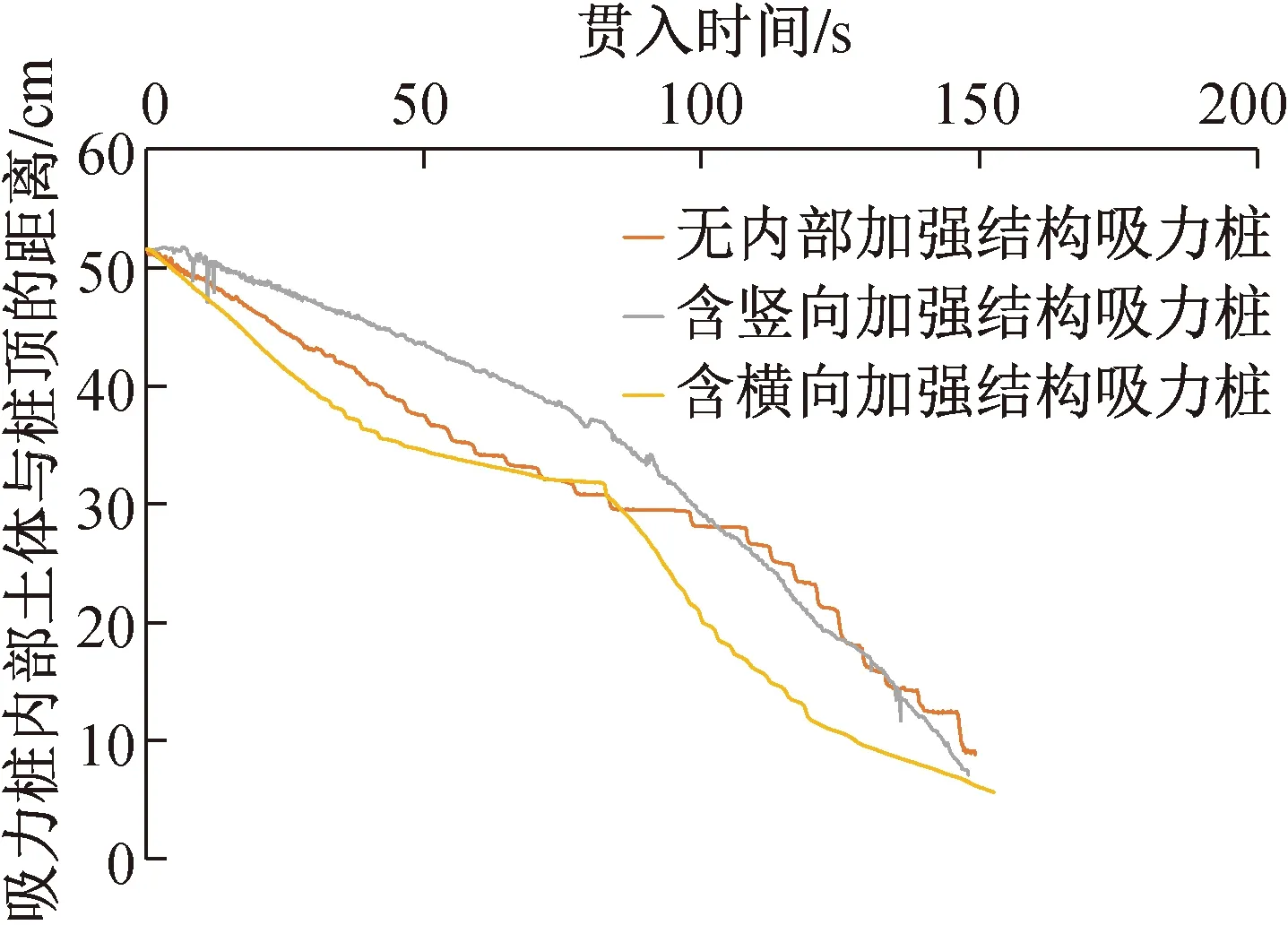

贯入速率0.18cm/s条件下吸力桩顶板距桩内土体高度与贯入时间的关系如图7所示,可以看出:①无内部加强结构吸力桩内部土塞发展最慢,含横向加强结构吸力桩的土塞发展最快;②3种吸力桩结构的土塞发展规律基本一致,即贯入初期,土塞发展较慢,吸力桩贯入一半后,土塞发展速度变快。

图7 吸力桩顶板到桩内土体距离与时间的关系Fig.7 The relationship between the distance from roof of suction pile to soil surface in the pile and time

每次试验结束后,测量吸力桩最终贯入位移D,桩顶板与桩内土体距离R,已知吸力桩长度L,则土塞高度d=L-D-R,土塞高度如表3所示,由表3可以看出:①含竖向加强结构吸力桩的土塞稍大,相关文献提出土塞高度取决于吸力桩侧壁置换的土体体积,DNV规范指出“自重贯入期间,吸力桩侧壁置换土体的一半形成土塞,负压贯入时,吸力桩侧壁置换的土体全部形成土塞”,基于此理论假设,竖向加强结构会增加土体置换的体积,使土塞高度增加。②含横向加强结构吸力桩内部土塞高度最大。由于横向加强结构使土体与桩内壁发脱离,导致土塞高度增加。

表3 不同吸力桩结构土塞高度Table 3 Soil plug height for different suction pile structures

2.3 起拔现象

吸力桩拔出后一般可重复使用,为此,贯入结束后,向吸力桩内施加气压进行起拔,当桩端泄气时,停止施压,据此判断内部结构对起拔的影响。

试验发现,当桩端泄气时,3组含竖向加强结构的吸力桩桩端与泥面距离在2~3cm,人力可轻松拔出;3组无内部加强结构的吸力桩桩端与泥面距离在5~8cm,需左右晃动后较费力拔出;3组含横向加强结构的吸力桩桩端与泥面距离在17~22cm,晃动和起拔难度非常大,只能利用吊机完成全部起拔。

因此,若把吸力桩作为临时基础并有重复利用需求,设计时需要考虑起拔的难易程度,同时若考虑增强桩身结构刚度,基于试验现象,推荐在吸力桩内部布置竖向加强结构,以提高起拔过程中吸力桩与土间的密封性,进而更利于起拔。

3 结语

1)对于有或无内部加强结构的吸力桩,贯入阻力均随贯入深度的增加而增大,且贯入速率越快,贯入阻力越大。对于无内部加强结构和含内部竖向加强结构的吸力桩,贯入阻力与贯入深度基本呈线性关系;而对于含横向加强结构的吸力桩,当土体穿过底部第1层加强结构时,贯入阻力明显增加,贯入阻力和贯入深度曲线上存在明显的拐点,而当土体穿过上部剩余加强结构时,由于侧壁贯入阻力占主导地位,虽然加强结构在一定程度上提高了贯入阻力,但此后的贯入阻力和贯入深度基本呈线性关系。

2)竖向加强结构增加了吸力桩侧壁与土的接触面积,且在贯入过程中该结构对桩内侧壁的土有挤压作用,导致贯入阻力增加。与无加强结构的吸力桩相比,文中的含竖向加强结构吸力桩的贯入阻力约为前者的1.5倍,且贯入深度越大,这种增强效应越明显。

3)横向加强结构增加了桩端面积,直接增加了贯入阻力,但对土体也会产生扰动,且会降低桩内侧壁与土体的接触面积,进而减小贯入阻力,总体来看,桩端阻力增加量占主导地位。与无加强结构的吸力桩相比,文中的含横向加强结构吸力桩的贯入阻力约为前者的1.4倍,且当土体穿过底部第1层加强结构时,贯入阻力的增加最为明显。

4)含横向加强结构吸力桩的土塞高度最大、含竖向加强结构吸力桩次之,无内部加强结构吸力桩最小。且全部吸力桩的土塞发展规律均表现出为贯入初期,土塞发展速率较慢,贯入深度达到一半后,土塞发展速率加快。

5)在吸力桩内部布置竖向加强结构更有利于起拔以完成重复使用,布置横向加强结构会降低桩身与土之间的密封性,不利于起拔。若有重复利用需求,推荐在吸力桩内布置竖向加强结构。