导管架平台隔水套管吊耳结构形式研究

2019-05-07叶茂盛黄怀州赵佳宁

叶茂盛,黄怀州,赵佳宁

(海洋石油工程股份有限公司 天津300451)

1 导管架平台了隔水套管结构

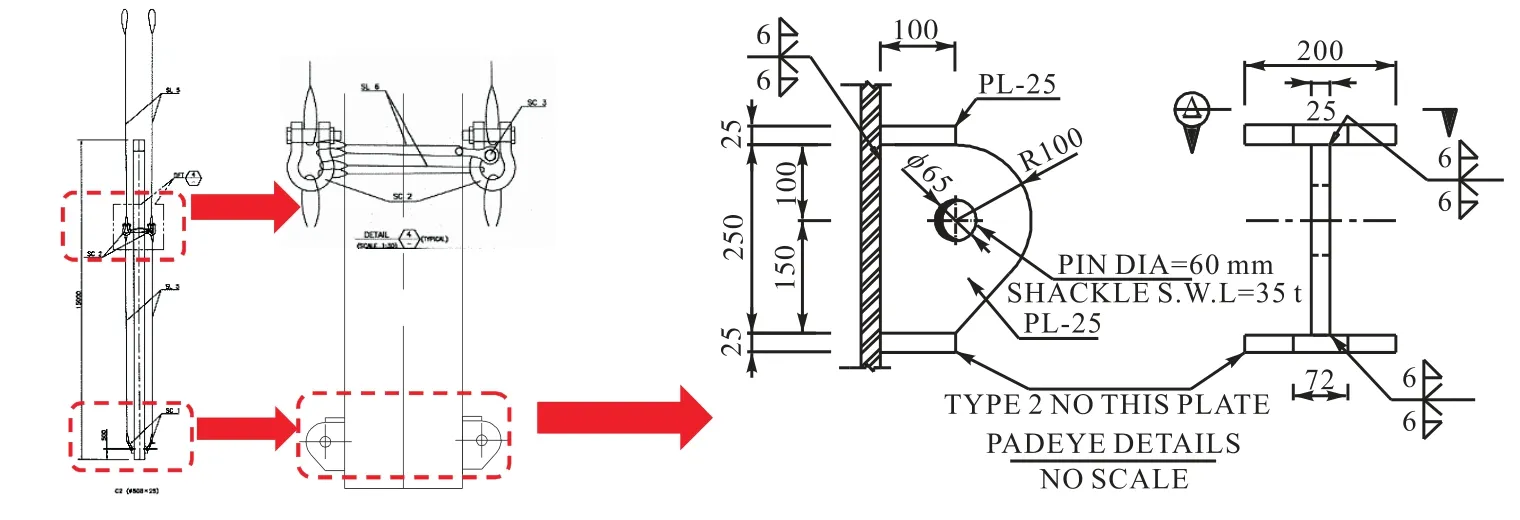

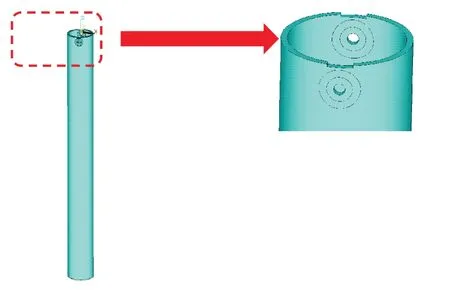

隔水套管从采油平台上部模块某标高位置(水面以上)到海底浅层,具有隔绝海水海流对钻井套管和钻井循环液的作用[1]。隔水套管一般在导管架坐底钢桩打入完成后开始隔水套管的安装。隔水套管通常分为 2~3节,分别由浮吊从驳船起吊至预定位置,通过打桩锤锤入到设计深度。图1为渤海海域某平台隔水套管结构。

图1 隔水套管吊装系统Fig.1 Conductor lifting system

隔水套管海上施工阶段,吊绳、卡环以及设置在隔水套管上的吊耳结构形成了隔水套管吊装系统,通过浮吊的吊钩将隔水套管顺利起吊至预定位置。图2为隔水套管吊装系统。

隔水套管吊装完成后,由施工人员焊接、解扣、切割吊点,由打桩锤锤入到设计位置,最终切除调整段。但对于拥有较多隔水套管(往往 60根以上)的海洋固定平台,海上隔水套管施工时间较长,其中隔水套管吊耳的切割工作占据了一定的时间。本文针对隔水套管吊耳结构形式如何减少海上施工环节、提高施工效率进行了研究和探讨。

2 隔水套管吊耳结构形式研究

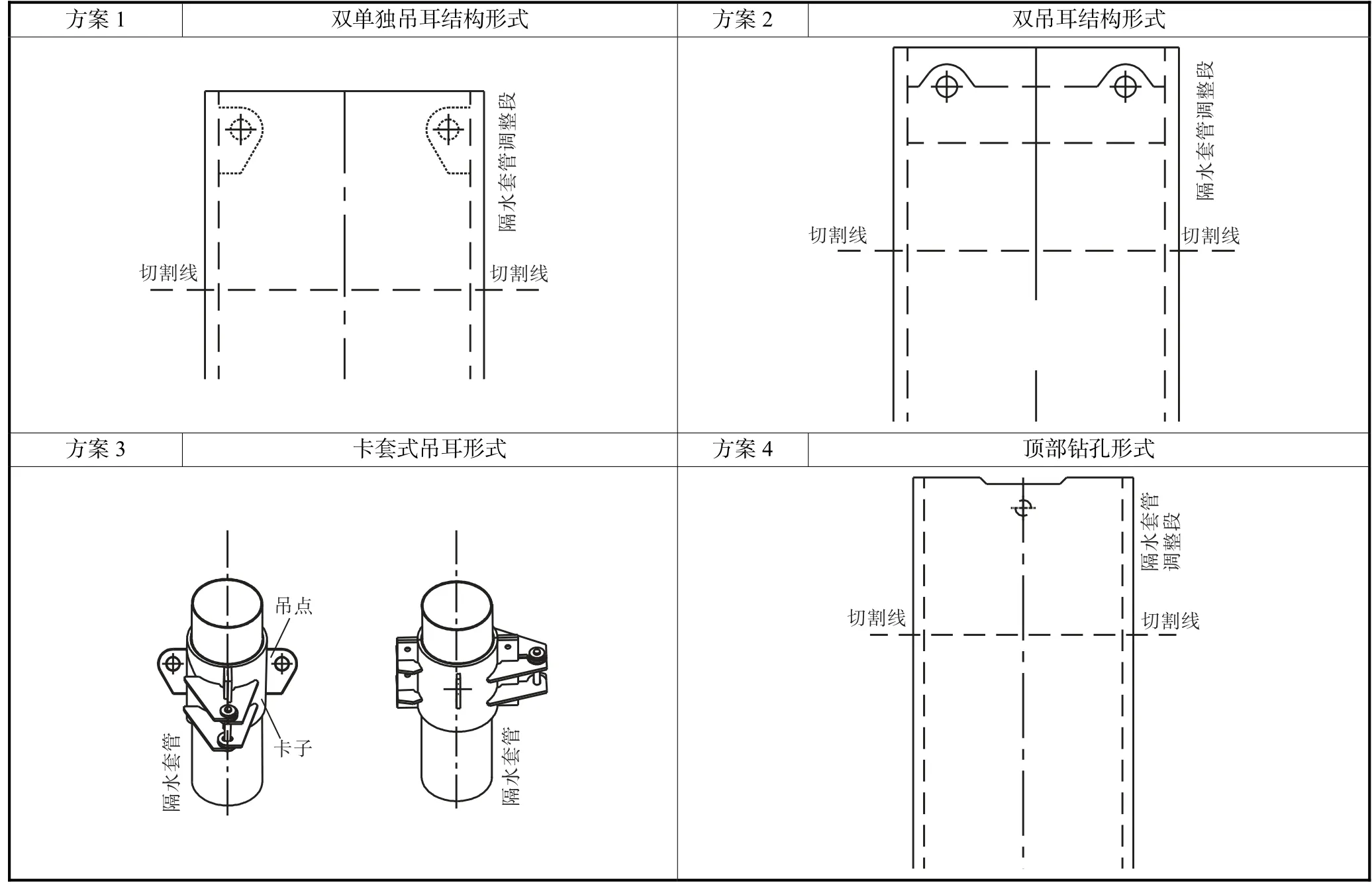

隔水套管需要进入到海底浅层,因此隔水套管通常分为 2~3节,其中第二节隔水套管由 3部分组成,分别为:吊耳结构、隔水套管设计长度部分以及调整段(图2)。

本文着重讨论吊点结构在调整段上的方案,对吊点方案进行了对比和优选,通过对比确定施工效率高、风险较低的方案,并对优选方案进行可行性分析。现提供以下 4个隔水套管吊点方案供分析和对比使用,如表1所示(其中4个方案具体对比见表2)。

图2 隔水套管分节设计示意图Fig.2 Design for conductor segment

表1 隔水套管吊点方案Tab.1 Conductor padeye schemes

表2 方案优点和风险对比Tab.2 Advantages and risks of schemes

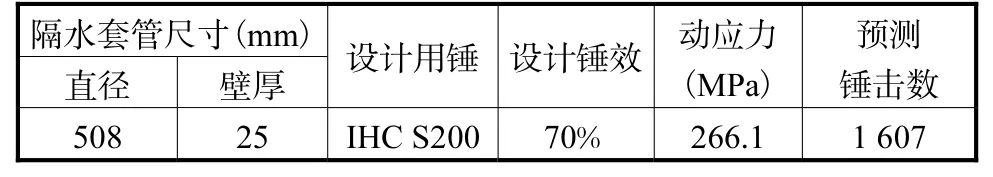

经对比可知(表2),各方案均存在一定风险,只有方案4可通过对隔水套管加强的手段降低风险。

3 隔水套管应力分析与核算

隔水套管设计一般包括2个方面的核算:

①隔水套管可打入性核算。核算隔水套管的灌入性是否满足要求,同时核算隔水套管打入过程中的动应力是否满足要求。

②隔水套管自由站立核算。核算隔水套管在挂锤状态下的截面应力是否满足规范要求。

方案4在隔水套管调整段内钻孔,那么隔水套管钻孔位置附近存在疲劳问题,还需考虑循环锤击对隔水套管疲劳的影响。

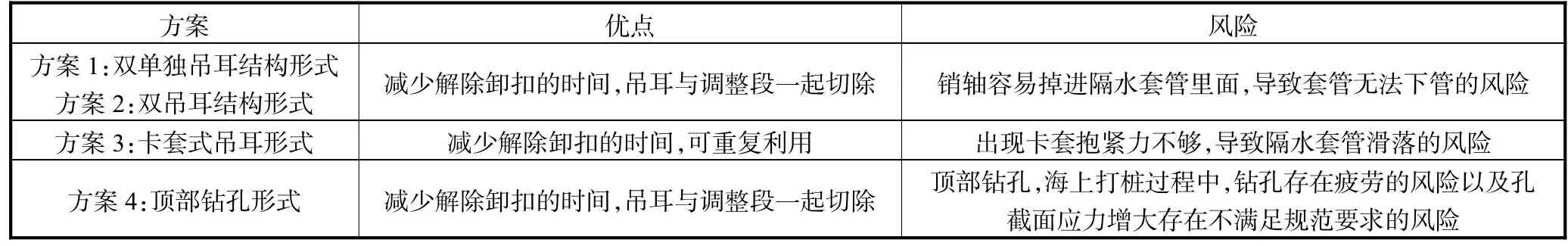

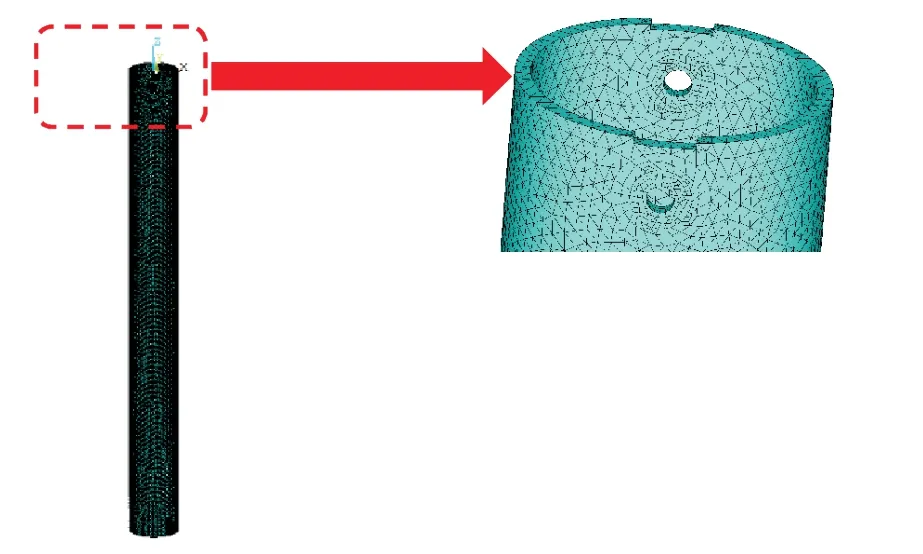

本文以渤海某项目隔水套管设计为基础开展隔水套管钻孔方案的研究。隔水套管在 GRLWEAP模拟见图3。

图3 隔水套管在GRLWEAP中的模拟Fig.3 Conductor simulation in GRLWEAP

通过ANSYS软件建立隔水套管钻孔模型,在隔水套管模型顶部位置施加动应力核算钻孔位置附近的应力,并根据应力大小查询相应疲劳曲线获取疲劳循环次数,与预测锤击对比,确定是否满足要求。渤海某项目隔水套管设计数据如表3所示。

在上述数据基础上开展隔水套管开孔方案设计,在隔水套管调增段内开孔后需要进行强度和疲劳核算。

表3 隔水套管设计数据Tab.3 Conductor design data

3.1 隔水套管开孔方案强度核算

在ANSYS软件中建立隔水套管开孔模型,采用体单元(solid45)建模,隔水套管开孔模型见图4、图5。

图4 隔水套管开孔方案有限元模型:体单元Fig.4 FEM for conductor drilling hole: solid

图5 隔水套管开孔方案有限元模型:单元格Fig.5 FEM for conductor drilling hole: element

隔水套管开孔有限元模型边界条件如图6所示。

图6 隔水套管开孔方案有限元模型:边界条件Fig.6 FEM for conductor drilling hole: boundary condition

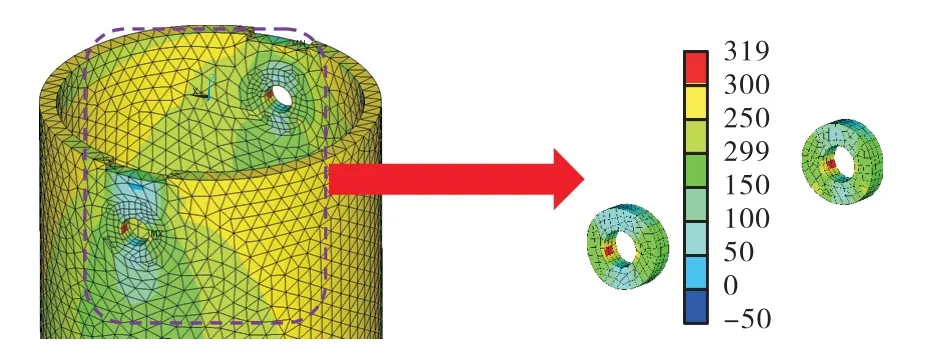

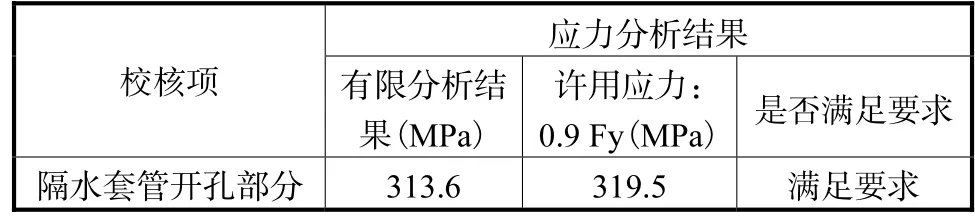

隔水套管开孔有限元分析结果图7、表4所示。

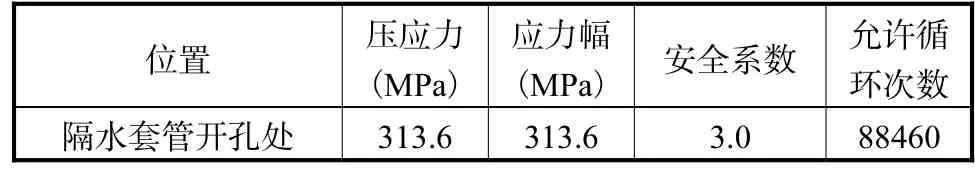

3.2 隔水套管开孔方案疲劳核算

根据中海油企标Q/HS 3005—2003[2]第二节给出的疲劳分析内容,对于空气中开孔结构的疲劳分析要求如下:

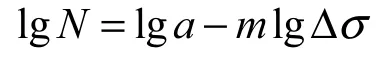

疲劳应力幅值-循环次数(S-N)曲线按下式给出:

其中:N—相对于应力幅值Δσ的预期断裂循环次数;a—与平均S-N曲线有关的常数;Δσ—应力幅值;m—S-N曲线的反向负斜率。S-N曲线相关参数选取见表5。

图7 隔水套管开孔部位应力图Fig.7 Vons Mise stress at conductor drilling hole

表4 隔水套管开孔方案有限元分析结果Tab.4 FEA for conductor drilling hole

表5 S-N曲线相关参数选取[2]Tab.5 S-N design data

依据上述公式及相关参数计算隔水套管开孔方案的疲劳循环次数见表6。

表6 隔水套管开孔处疲劳循环次数计算Tab.6 Fatigue cycle calculation at conductor drilling hole

通过计算得到允许循环次数 88460次,远大于隔水套管打入预测锤击次数 1607次,满足项目使用需求。

4 结 论

本文从合理简化隔水套管海上施工环节,提高施工效率角度优化隔水套管吊点结构,通过对优化方案进行比选确定最优方案(方案4),并利用GWEAP软件、ANSYS软件以及相关规范对最优方案的可行性进行了分析,结论如下:

在ANSYS软件中建立隔水套管开孔模型,在隔水套管顶部施加动应力进行计算,计算显示隔水套管应力最大值发生在开孔处,开孔处应力为313.6MPa,小于规范允许值(0.9Fy=319MPa)。

根据相关规范要求,计算得到隔水套管开孔处疲劳破坏循环次数为 88460次,远大于 GWEAP软件计算的隔水套管打入预测锤击次数1607次。

分析结果显示隔水套管调整段内开孔方案可行,满足项目使用需求。

目前该方案仅为理论研究,由于锤效设计较低(仅为 70%),锤效下降预测锤击数增加,锤的检修时间间隔将会缩短,在一定程度上会增加海上施工时间。同时由于隔水套管打入区域与计算使用的钻孔之间尚有一定距离,而土壤存在一定的不确定性,若遇到较硬的土层需要提高锤效才能打入到设计深度,有可能会出现隔水套管钻孔附近的应力过大而不满足要求导致发生破坏的情况。因此,该方案还需经过实际项目检验,并在实际项目运行过程中不断改进和完善。