关于自动冲压线单臂机械手旋转轴(E 轴)窜动问题的解决方法研究

2023-11-07宋欣哲高贵麟白昱璟孙立亚侯建勋贾兆丰中国第一汽车集团有限公司

文/宋欣哲,高贵麟,白昱璟,孙立亚,侯建勋,贾兆丰·中国第一汽车集团有限公司

汽车市场竞争日趋激烈,汽车制造厂商对外持续进行车型迭代,对内不断提高生产效率、压缩成本,高速冲压线越来越多地被投入到生产运营中。机械手作为制件传输的重要机构,其稳定性对保持高效生产至关重要,本文对机械手旋转轴窜动问题的发生原因及解决过程进行详细阐述,对同类问题处理,新模具设计及端拾器搭建具有较为重要的意义。

问题背景

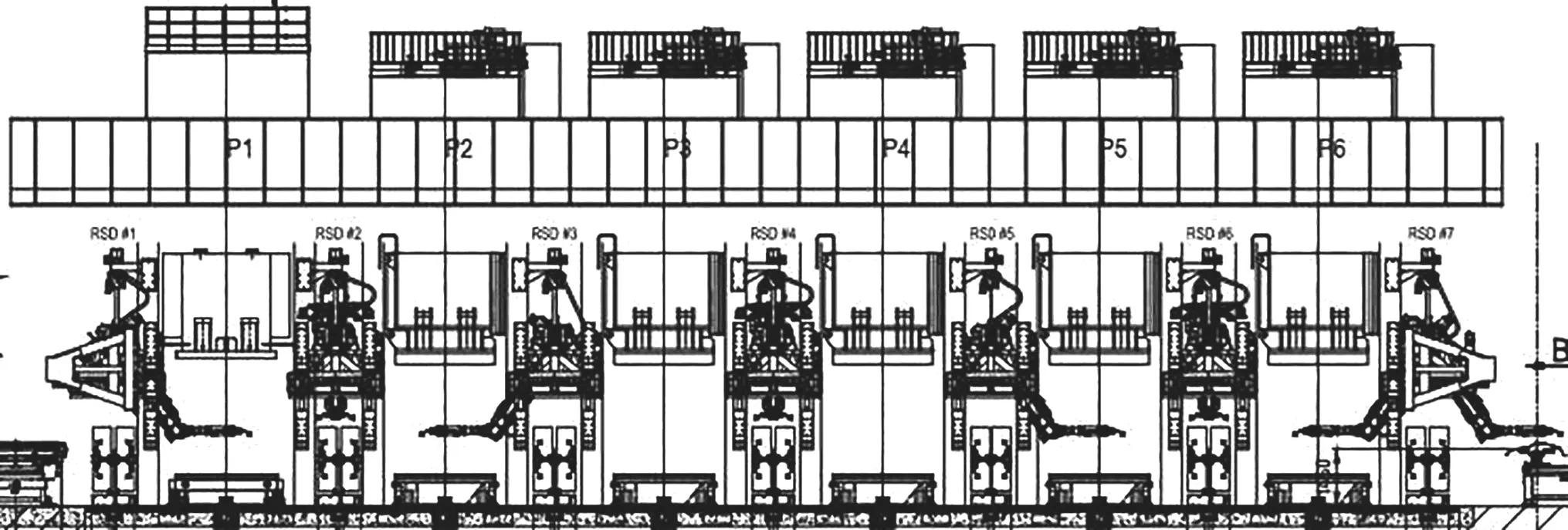

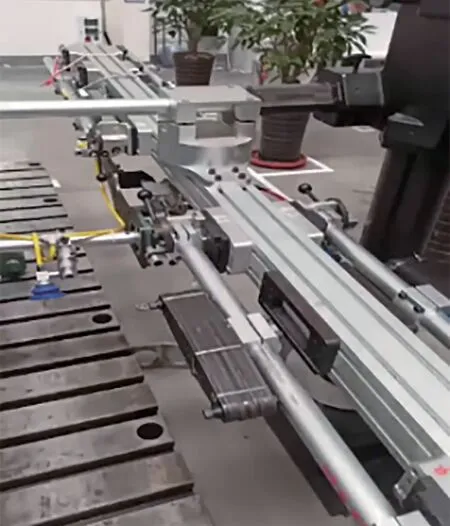

某冲压车间现场自动冲压线,线间自动化传输系统由6序7台单臂机械手组成,可实现8~15SPM冲压件连续生产,如图1 所示。每个机械手有8 个电机轴,其中包含4 个直线轴和4 个旋转轴,如图2 所示。

图1 冲压生产线线间布局图

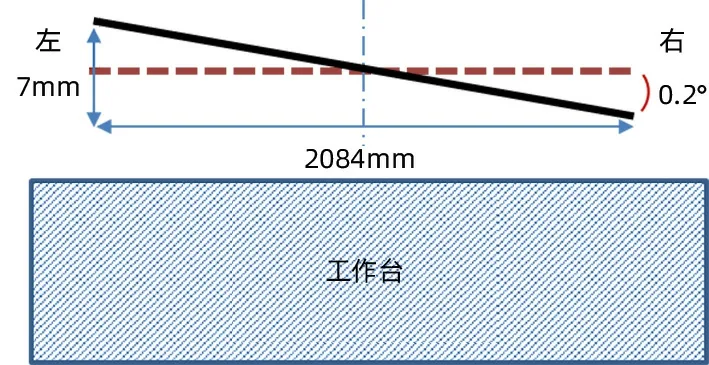

在实际生产运行中,偶发以下两个问题:⑴自动更换端拾器时,机械手一侧端拾器无法插接到位,横移轴驱动过载报警;⑵正常生产过程中,取料侧机械手从模具中拾取制件时,一侧吸盘无法吸牢导致掉件。频次:每月2 ~3 次。经测量发现,每当出现问题时,机械手旋转轴E 轴均出现了约0.2°的相对窜动,导致端拾器横杆左右两端出现偏差,偏差量为5 ~10mm,如图3 所示。该窜动问题对生产效率提升有较大的影响,需要研究解决。

图3 端拾器横杆相对工作台平面的偏差示意图

问题统计

经过现场跟踪及数据统计,获得如下关联信息:

⑴生产线7 台机械手中,4#机械手E 轴窜动发生频率最高,且与A 项目和B 项目行李厢外板上部制件强相关,偏差几乎发生在以上两个制件的生产过程中或生产后的后续制件;

⑵5#、6#、7#机械手E 轴窜动与B 项目行李厢外板上部制件关联较大,偏差几乎发生在该制件生产中或生产后;

⑶1#机械手E 轴窜动量相对较小,基本在0.1°之内;

⑷7#机械手发生过与穿梭车碰撞,E 轴产生了0.38°的窜动量。

问题调查

根据统计的信息,进一步排查可知,A 项目和B项目行李厢外板上部在工艺上采用的是后盖门平行于物流方向压制的方式,为躲避模具定位和保障制件自动化传输,两种制件端拾器搭建均为非对称式,且部分机械手装有翻转气缸,如图4 所示。对4#~7#机械手左右两端端拾器称重得知,A 项目4#机械手左侧端拾器重19.5kg,右侧重38.95kg,偏载约20kg。B项目4#~7#机械手均存在12~15kg的偏载,统计结果如表1 所示。此外,部分车型制件要求首序机械手投料必须跟随拉延序凸模形状,即“投料随形”,如A 项目和C 项目翼子板、侧围等。因此1#机械手在端拾器搭建时,为了满足工艺要求,两端使用了较多的弹性支杆,搭建难度较大,当从对中台上拾取板料时,左右两端的弹性支杆不完全对称,经常一侧先接触板料。

对机械手E 轴拆解进行问题查找,电机通过夹紧套与减速机进行连接,实现扭力传递。该夹紧套为分体式结构,由4 个M5×20 的螺栓压紧在电机轴上,如图5 所示。

原因分析

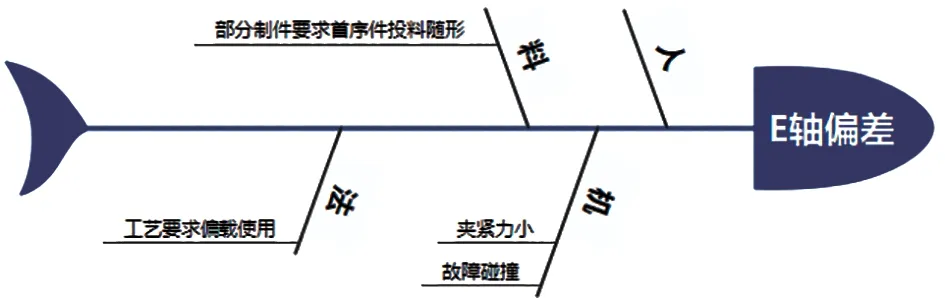

如图6 所示,通过对人、机、料、法等维度进行分析,总结归纳导致E 轴窜动的原因如下。

图6 E 轴偏差窜动的鱼骨图分析

⑴夹紧力小导致窜动:E 轴经由夹紧套抱紧式固定,本身对抗外力的强度弱,在受到较大的不平衡力作用下,容易窜动。

⑵7#机械手故障碰撞导致窜动:升降轴电机轴承损坏,未达到目标位置即下落,导致E 轴放件时与穿梭车剐蹭。

⑶1#机械手随形搭建端拾器,两侧受力不均导致窜动:弹性支杆左右不完全对称,在对中台上取料时,先接触板料的一侧长期受力,导致E 轴被顶偏。

⑷机械手偏载导致窜动:非对称下件方式以及端拾器上安装翻转气缸,造成较为严重的偏载,导致E轴在机械手频繁地加减速过程中窜动。

解决措施

⑴驱动与负载连接方式改造。

理论上将E 轴电机与减速机夹紧套式连接改为键连接,可从根本上消除窜动问题。但经实际风险论证并不可行,改为键连接后将失去缓冲作用,会加剧电机轴、减速箱磨损,同时一旦机械手与模具、穿梭车等发生碰撞,E 轴的传动机构无处释放应力,将会造成电机和减速箱的不可逆损伤。通过查找技术资料,该部位螺栓力矩最大为5Nm,实际检测为4Nm,现场更换高强螺栓,按设计力矩上限进行紧固后回装。

⑵7#机械手更换故障元件。

对升降轴电机轴承进行更换,重新标定各轴位置,恢复初始精度,碰撞问题消除。

⑶1#号机械手端拾器弹性支杆调整。

随产观察,对端拾器两端不对称的支杆进行微调,使其同时在对中台上接触板料。

⑷偏载产品配重优化,平衡负载。

制作配重块固定在端拾器非翻转气缸的一侧,用于抵消偏载,如图7 所示。自制杠杆支架将端拾器固定,通过调整配重块数量以及相对端拾器中心的位置,使其左右两端保持动态平衡,如图8 所示。

同光十三绝 清代同治、光绪年间徽调、昆腔的徽班进京后扬名的13 位著名京剧演员。

图7 固定在端拾器主杆上的配重块

图8 端拾器两端配重平衡

效果跟踪

措施实施后,经过6 个月的生产验证,结合每月进行1 次机械手定期检测,未再出现由于机械手E 轴窜动导致的生产线停机。

经验横展

根据一期项目的经验,在二期项目新产品的设计阶段进行了以下4 点改进,规避E 轴偏载问题的产生。

⑴连接结构改进,将E 轴电机与负载端连接由原夹紧套式连接改为胀紧套式连接,抗窜动性极大增强,如图9 所示。

图9 夹紧套更改为胀紧套的实物对比

⑵行李厢外板上部模具在物流方向扭转90°设计,取消翻转气缸,实现端拾器左右方向对称搭建,消除机械手偏载问题。

⑶取消1#机械手向拉延序模具投料随凸模形状的要求,改为通过模具板料定位实现随形,取消弹性支杆,简化了该序端拾器搭建的难度,保证机械手两端受力平衡。

⑷将配重块改为配重环,重量1kg/件。一旦极特殊工况需要偏载生产,可较为快速灵活地进行配重,同时该环形结构可直接套在端拾器主杆上,避免由于配重块固定不牢,掉落至模具内造成的重大事故。

结束语

以上措施的实施,对生产现场效率提升具有良好的促进作用。将设备改进、模具设计优化及端拾器搭建相结合,综合考虑,为未来新项目建设、新产品设计提供了思路和参考。