侧围门槛梁造型及模具研究

2023-11-07李欢迎长城汽车股份有限公司技术中心河北省汽车工程技术研究中心

文/李欢迎·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

随着人民生活水平日益提高及对品质需求的提升,以及汽车行业的多样化发展,汽车的整车安全性能成为反映汽车设计水平的重要指标之一。在汽车车身结构中,门槛梁除了用于提高车门门框承受踩踏的强度以外,对侧面碰撞力及正面撞击吸能保护乘客安全尤为重要。同时侧围是汽车白车身结构中最重要的外观部分,门槛梁总成结构则是侧围中较为重要的部分。对于同一种车型,视野线与水平面之间的夹角是所有人群中1.55 米以上的人体在距离车身四米外的位置观察车身时刚好无法看到门槛下部的焊接边,即能保证门槛总成满足外观感知要求。

目前采用的侧围门槛梁部位造型有一定的局限性,本文从技术逻辑角度总结了现常规门槛梁结构的缺点,并针对此缺点研究出一种新型门槛梁造型结构和一种新型负角翻整模具结构。

常规侧围门槛梁造型及模具

常规门槛梁造型及模具

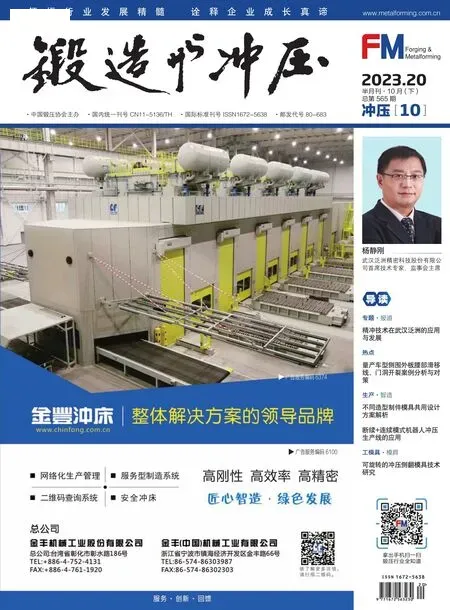

常规侧围门槛梁均为敞口造型,在冲压方向上为正向开口18°左右,如图1 中A-A 截面所示。其模具结构为常规正整形结构,如图1 中右侧模具结构剖面所示。

图1 常规的侧围门槛梁造型及模具

常规的侧围门槛梁造型为常规整翻整模具实现,将上模翻整镶块安装在上模本体上,凸模安装在下模座上,通过压料芯先将产品压住,翻整镶块正向运动至将产品压实于凸模,达到最终需要的产品形状。

常规门槛梁造型的缺点及应对

常规门槛梁造型技术缺点:侧围门槛梁造型宽大,白车身总重较重,整车门槛梁处不紧凑,粗犷,整车外观客观性差。

针对上述技术背景和现有技术缺点,亟需研发一种新型门槛梁造型,此新型侧围门槛梁造型及冲压模具结构要具备以下特点:

⑴侧围门槛梁外观造型紧凑,提升整车外观;

⑵一定程度上减轻车重,降低百公里油耗;

⑶模具结构新颖、紧凑、精简;

⑷新模具结构能实现长翻整负角一次到位功能。

新型侧围门槛梁造型及模具

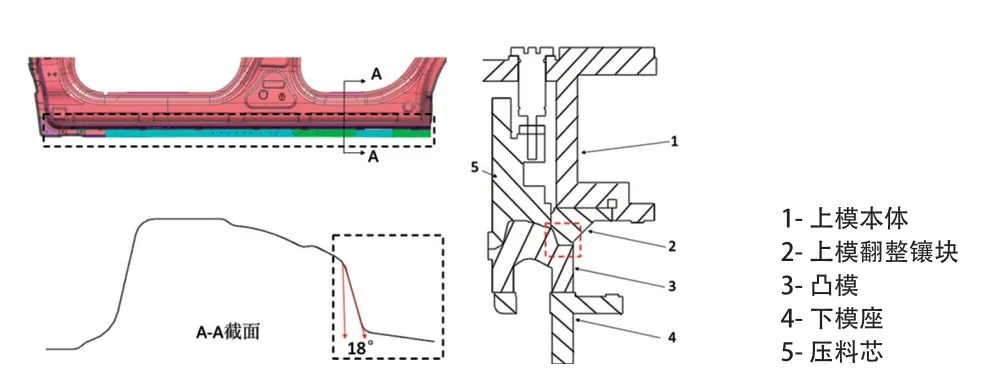

新型侧围门槛梁为收口造型,在冲压方向上为正向收口-7°,如图2 中B-B 截面所示。此新型侧围门槛梁造型有效减少了车身Z 向落差,单件减重的同时使其与内部相配合的加强梁也相应缩小,实现了白车身总重量的降低,降低了百公里油耗。此造型从外观上看更加紧凑、美观。此新造型常规模具无法实现,需要新型模具结构实现,此新型模具机构主要由六部件组成:上模座、斜楔组件、下模座、摆动斜楔组件、凸模、压料芯,其模具结构工作如图2 中的C-C剖面图所示。

图2 新型侧围门槛梁造型及模具

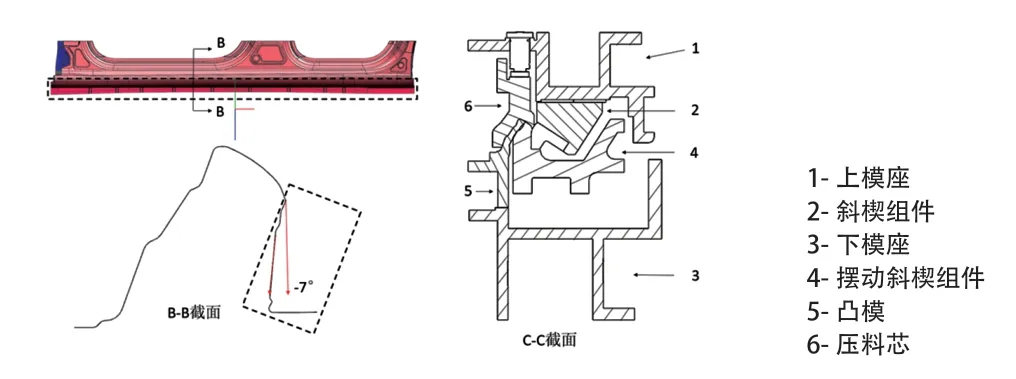

上模座

上模座是安装在机床上台面的运动部件的基础部件,如图3 所示,主要包含保护斜楔组件的盖板、压芯工作及安全侧销、提供压芯力源的氮气缸17 等。

图3 上模座

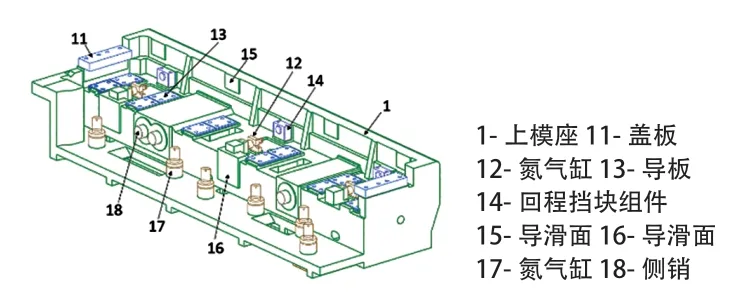

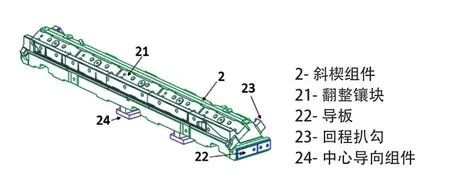

斜楔组件

斜楔组件是产品造型成形的凸模基准及力源,如图4 所示。斜楔组件在盖板及中心导向组件与相关导向组件作用力下安装在上模座内;翻整镶块是产品成形的凸模基准,安装在斜楔组件上,通过导板22 及盖板在上模座内运动。

图4 斜楔组件

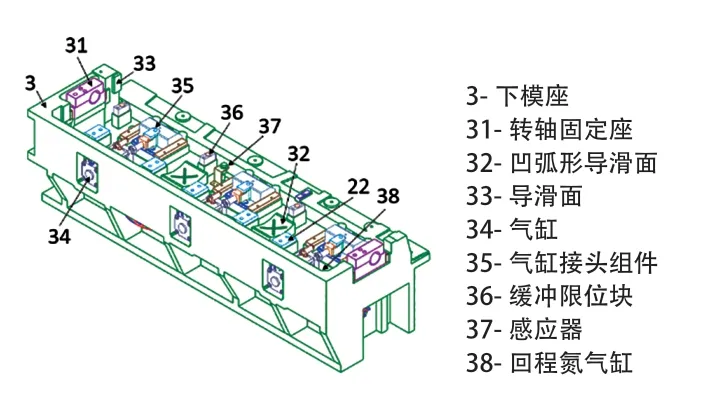

下模座

下模座是安装在机床下台面的固定部件,如图5 所示。下模座是承载凸模及摆动斜楔组件的基础部件,由旋转固定座及凹弧形导滑面来保证摆动斜楔组件在设计的弧形运动范围内工作,通过气缸34 提供力源,并有缓冲限位块及感应器来确认斜楔位置的正确性。

图5 下模座

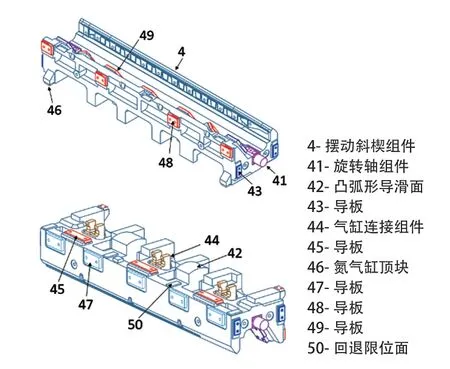

摆动斜楔组件

摆动斜楔组件是此机构的核心部件,是侧围下摆负角成形的关键组件,保证制件负角成形及自动化取放件,如图6 所示。

图6 摆动斜楔组件

摆动斜楔组件通过导板43 及旋转轴组件安装在下模座内,通过气缸驱动气缸接头组件与导板45 完全接触,导板47 与凸模导滑面相接触时为到位,斜楔组件沿导板49 方向运动至镶块与摆动斜楔组件将产品成形到位,上模脱离后,摆动斜楔组件在气缸退回时,回程气缸驱动氮气缸顶块46 将其沿着旋转轴组件中心轴线凸凹弧形导滑面相滑动至回程限位面与缓冲限位块相接触为到位。

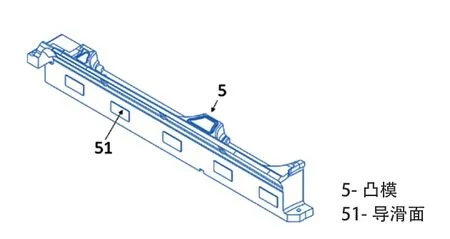

凸模

凸模是安装在下模座的产品造型部件,如图7 所示。凸模安装在下模座上,是支撑产品的基准;导滑面51 是摆动斜楔组件到位的基准。

图7 凸模

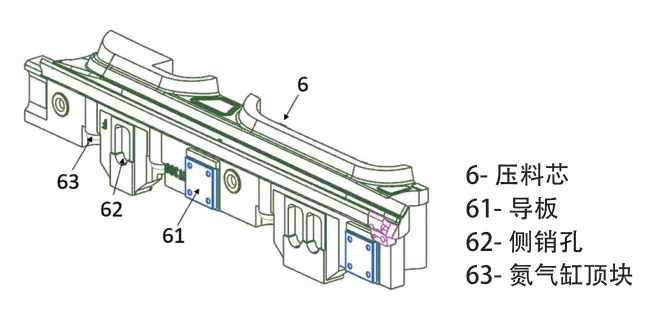

压料芯

压料芯是提供产品压料力的部件,是保证产品翻整质量的前提,如图8所示。压料芯在侧销及相关导向组件的作用力下安装在上模座内,通过氮气缸17 作用氮气缸顶块63 来提供力源,在侧销与侧销孔相配合的前提下,导板与导滑面16 在上模座内运动。

图8 压料芯

工作过程

摆动斜楔组件在气缸34 的作用力下,在旋转轴组件中心线与凹凸弧形导滑面32、33 旋转至导板47 与导滑面51 相贴合到位,上模整体垂直向下运动,导板48 与上模导滑面15 相作用,斜楔组件沿着导板49 方向运动,至制件成形到位。上模向上运动,斜楔组件脱离摆动斜楔组件时,在气缸34 及回程氮气缸38 作用力下,至摆动斜楔回退限位面与缓冲限位块贴合到位,一个冲压流程完成。

结束语

此种新型模具结构成功实现了侧围门槛梁下摆窄、负角造型产品的构想,创造了一种实现此产品的新型模具结构,此结构空间布局紧凑、实现了模具结构精简的理念。实现了整车重量降低,最终为整车百公里油耗降低提供了有效的依据。此案例为后期项目整车造型提供了可借鉴的成功案例。