断续+连续模式机器人冲压生产线的应用

2023-11-07刘聪邝志铭钟剑广汽埃安新能源汽车股份有限公司

文/刘聪,邝志铭,钟剑·广汽埃安新能源汽车股份有限公司

为响应国家双碳政策,众多车企打造高效、节能、低噪的机器人冲压生产线。近年来,采用整线连续模式(冲压过程中压力机在上死点不停留,离合制动器不需频繁动作)的生产线因性价比高、维保成本低等优点,逐渐取代了传统的断续模式(冲压过程中压力机在上死点停留,离合制动器频繁动作)生产线。

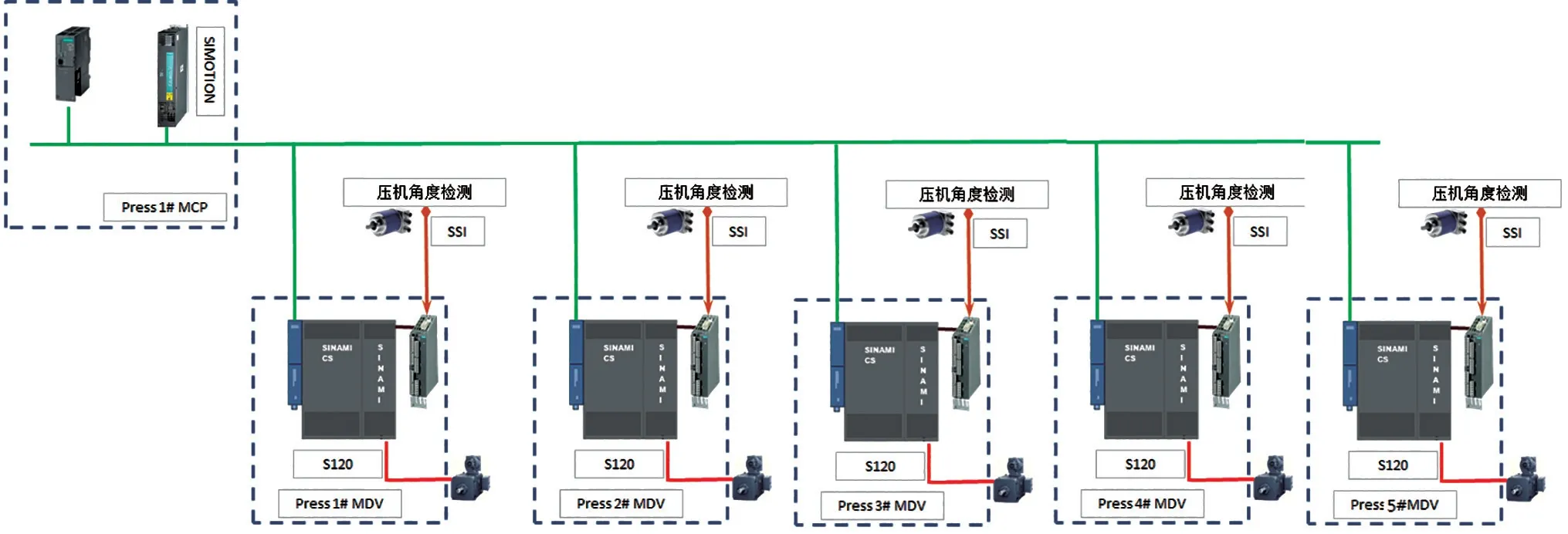

我司两条机器人冲压生产线为五序压力机(图1),拉延工序压力机分别为2400t 和2000t,后工序压力机均为1000t,使用机器人进行零件搬运。为使生产线达成高效率、高品质、低噪声、低能耗以及低成本的目标,对其进行升级改造。充分研讨各设备特性,拉延工序压力机滑块行程不足(仅为1250mm),如改造为整线连续模式后,生产节拍较改造前的断续模式会降低10%~15%,故将两条生产线改造为断续+连续模式,即拉延工序压力机采用断续模式,后工序压力机采用连续模式。改造后既可以提升整线节拍、降低能耗,同时也可以降低车间噪声和离合制动器维保成本,接近整线连续模式生产的效果。本文将结合控制原理,浅谈断续+连续模式在生产现场的应用情况。

图1 机器人冲压生产线

整线系统组成介绍

生产线整线控制系统(图2)由各压力机控制系统、同步控制系统、自动化控制系统等组成,压力机同步控制系统由同步控制器、驱动装置及主电机组成。

图2 整线控制系统

压力机同步控制器采用现场总线PROFINET 与上位控制系统和压力机主驱动器通讯。驱动系统均配置通讯接口,可接收来自同步控制器的信号、压力机编码器信号,控制各台压力机的伺服驱动系统,控制主电机运行及各台压力机主电机同步调速。

自动化同步控制系统与自动化设备、压力机采用现场总线PROFINET 进行通讯,控制自动化生产设备及整线的机器人同步,协同压力机进行整线同步生产。

压力机同步控制

⑴压力机同步控制系统见图3。同步控制器接收压力机角度编码器信号以及上位控制系统的数据,并同时接收驱动装置及电机反馈信号,根据各压力机的实际编码器角度及同步相位偏差角度,经运算处理,发送控制指令到各驱动装置,控制电机的运行状态。

图3 压力机同步控制系统

⑵各压力机的相位角度必须同步,控制系统实时检测压力机编码器角度及同步偏差角度,并根据设定值控制主驱动器进行调速控制,以达到同步状态(整线压力机同步角度±3°)。

⑶整线设置一个同步控制主轴,在生产线总控制台按下启动按扭,各压力机按照事先设定相位角度依次自动启动,如果相位差大于设定的范围,将发出故障信号而停机。根据压力机的实时编码器角度与同步偏移角度,控制系统计算压力机的同步偏差角度,实时调整主电机速度,以达到同步偏差角度在设定的范围内,保证压力机的同步控制效果。

⑷设置第一台压力机以虚拟轴形式控制,该虚拟轴在压力机启动时,同步跟随整线主轴运行,用于整线压力机的同步调速控制及压力机前后机器人的同步跟随控制,当压力机虚拟轴角度到达机器人示教器的设定值后,机器人跟随虚拟轴角度同步进出压力机,以及同步启动压力机自身主轴,实现第一台压力机的断续冲压模式;在系统中设计压力机自身的主轴与虚拟轴的角度比较,防止角度干涉。

⑸当生产线中某工序设置为空工位时,该工序压力机主电机不启动,同步控制系统将会给该工序压力机分配一个虚拟轴进行控制,该虚拟轴在压力机启动时,同步跟随整线主轴运行。用于整线压力机的同步调速控制及压力机前后机器人的同步跟随控制;当压力机虚拟轴角度达到设定值后,机器人跟随虚拟轴角度同步进出压力机。

机器人同步控制

机器人控制系统通过优化程序后,具备同步控制功能,在压力机运行过程中,机器人根据设定的同步角度,实时同步进出压力机。控制系统可调节机器人速度,从而使其能够跟随压力机运动。同步控制时,机器人控制系统通过PROFINET 总线,实时读取压力机当前角度和行程次数,通过比较机器人位置与压力机凸轮角度值,控制系统可以调节机器人速度,从而使其能够跟随压力机运动,对机器人的位置进行闭环控制。根据运行轨迹中下一个目标点的角度设定值,计算并调整速度,以达到与压力机角度实时同步。机器人运动轨迹见图4。

图4 机器人轨迹图

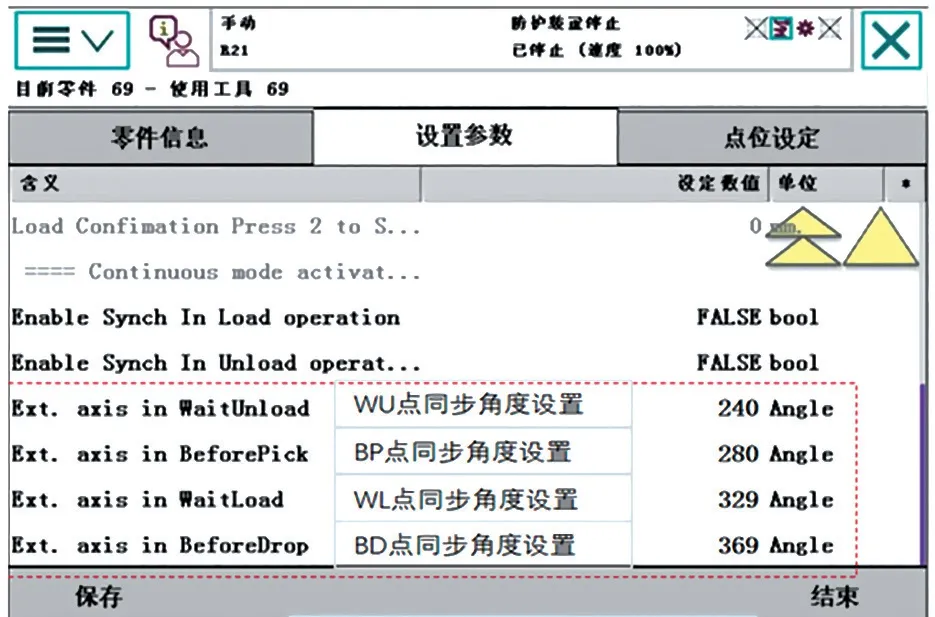

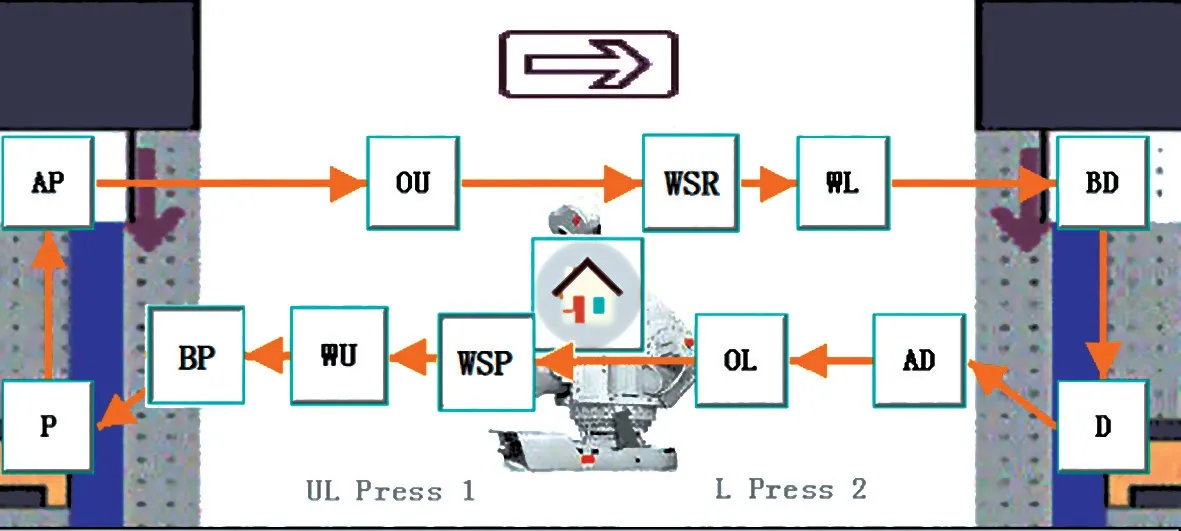

在机器人关键轨迹点(WU 点/BP 点/WL 点/BD 点)设置相应压力机角度,机器人启动时,下料机器人在同步点(WSP 点)耦合前台压力机的角度,根据WU 点和BP 点设定的角度,调整速度,从而跟随前台压力机同步运动。同理,上料机器人在同步点(WSR 点)耦合后台机器人的角度,根据WL 点和BD点设定的角度,与后台压力机同步运行,进入后台压力机上料。关键轨迹点参数设置见图5。

图5 关键轨迹点参数设置

机器人追逐功能

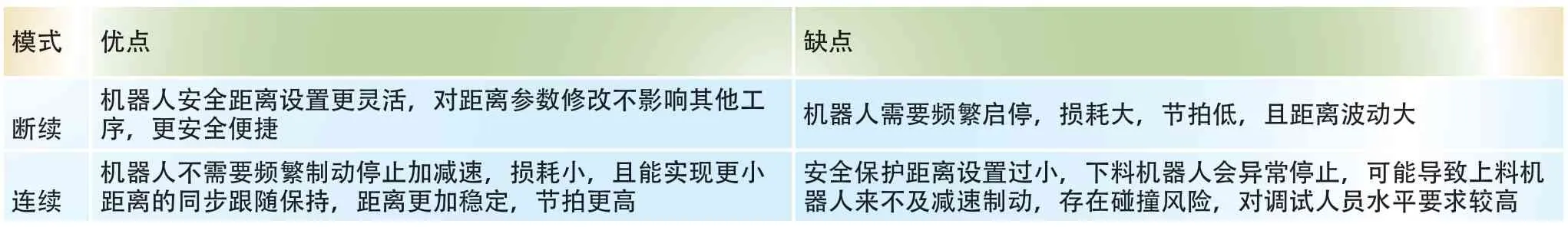

传统的断续模式生产线,通过在下料机器人示教器中设置追逐距离参数,开启前台机器人的上料许可,上下料机器人运行过程中可保持相对安全的距离。

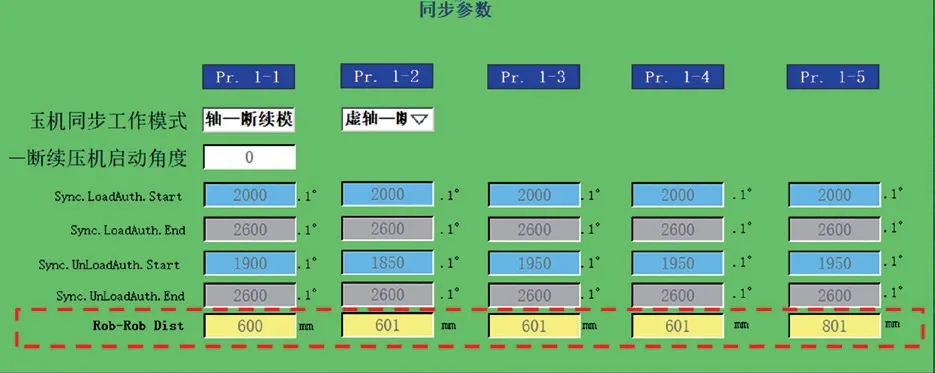

连续模式下,上料机器人的上料允许不再取决于下料机器人,而是取决于上料机器人与压力机的跟随角度,运行过程中根据机器人同步跟随参数(图6)保持安全距离,并在自动化控制上位机中设置机器人安全距离、监控功能和最小允许安全距离,一旦检测到安全距离过低存在风险,可快速停止机器人。相较于传统断续模式追逐功能的优缺点见表1。

表1 传统断续模式追逐功能的优缺点

图6 机器人同步跟随参数

设备逃逸功能

机器人逃逸功能

PLC 实时扫描读取机器人Y 轴的位置,根据Y 轴的位置实时变化值和机器人安全位置信号,判断机器人出压力机的过程方向。当机器人处于退出压力机过程中(下料机器人从AP 点运行到OU 点的过程、上料机器人从AD 点运行到OL 点的过程),出现如紧急停止、安全防护异常以及其他异常停机信号,则机器人逃逸出压力机安全区域后再紧急停止。从而避免上料机器人退出压力机过程中停止,与压力机下压碰撞的风险,以及下料机器人退出压力机过程中停止,上料机器人制动距离不足造成的碰撞风险。机器人逃逸功能设计见图7。

图7 机器人逃逸功能设计

压力机滑块逃逸功能

利用压力机凸轮角度判断压力机处于回程过程中,简化压力机回程中的停止逻辑,区分设备故障停机类型。在压力机返程过程中,除急停按钮被触发外,出现任何故障或停止指令,压力机滑块不停止运行,继续返程至上死点后才停止。避免压力机在下死点往下料保护角度运行过程中异常停机,因通讯传输处理时间存在延时,导致下料机器人较晚接收到停止信号,进入压力机取料时,制动不及时与滑块/上模干涉碰撞的风险。

一键启动功能

连续模式控制可实现整线一键启动生产,在整线准备好或者ATC 完成后,通过操作线首总控台启动按钮,可以一键启动实现整线自动化生产,无需再进行人为操作干预。其优点在于:ATC 后或者循环停止开门后,可以一键启动整线生产,降低操作繁琐程度,减轻操作人员工作量;缩短停机后再启动整线生产的时间,有效提高生产效率。

一键恢复功能

一键恢复功能是通过操作线首总控台按钮,将压力机、机器人以及板料状态恢复至能一键启动的状态。由于同步控制是压力机通过主轴按照一定相位差来启动压力机,机器人跟随压力机同步启动,一键启动前对生产线机器人抓取板料的状态有一定要求,且整线异常停机后,压力机和机器人也会停在不同位置,因此需要一键恢复各设备及板料的状态,满足一键启动条件,其工作原理如下。

⑴恢复机器人位置:根据机器人当前Y 轴数值,判断机器人与压力机的相对位置,若已进入压力机,则机器人自动返回运行至上一个轨迹点,离开压力机区域,回原点。若已退出压力机外,则继续运行至下一个轨迹点,再回到原点。

⑵恢复压力机状态:待所有机器人都离开压力机区域回到原点后,压力机根据板料状态及凸轮角度来完成当前动作,直至回到上死点停止。

⑶根据整线压力机内板料状态以及机器人上板料状态,机器人以断续模式,压力机以单次循环模式,执行板料状态的复位(非整线板料清空),最终的状态是机器人上无板料,压力机内无板料或者板料未冲压。

一键恢复后机器人上不带板料,可消除人员进入生产线作业被板件割伤的安全风险。同时,也可以减少人工干预,提高生产效率。

结束语

生产线改造成断续+连续模式后,在生产效率、人工成本等方面均获得较好收益,改造效果超出预期,具体如下。

⑴高效率。我司Y 车型共13 组内作件,平均节拍达到10.7SPM,达到整线最高设计节拍12SPM 的零件共有6 套,占比46%。其中,一条生产线平均节拍11.3SPM,GSPH 可达到550。与行业内同类型生产线(机器人冲压生产线)对比,单车型平均生产节拍处于领先水平。另外,基于节拍的提升,冲压车间的年产能由20 万辆份提升至25 万辆份。

⑵低能耗。断续模式时压力机滑块行程次数使用18 次,连续模式时滑块行程次数≤12 次,压力机滑块速度降低。同时,连续模式生产时,离合制动器不需频繁动作,减少主电机急加速和急减速过程,生产线能耗可削减5%。

⑶低噪声。使用连续模式生产,压力机滑块行程次数少,冲压过程中模具受到的冲击减小,经现场测量,车间平均噪声降低6%,大大降低员工职业病的发生。

⑷低成本。生产效率提升,每天按时或者提前完成当天计划,削减加班成本和能源费等。另外,压力机离合制动器维保周期延长,削减维保成本5 万元/年。

⑸其他收益。连续模式生产时,模具因受冲击小,螺栓和其他结构件的使用寿命延长。压力机振动量小,螺栓松动、连接部件异常等设备故障率降低。另外,通过生产线节拍提升调试,将模具设计存在不合理的地方反馈给工艺部门,作为新车型导入标准,挑战平均节拍10.9SPM。