动态轻压下技术在板坯连铸机上的应用实践

2023-11-06黎建全周明佳吴晨辉马玉堂李伟峰

黎建全 ,何 博,谢 鑫 ,周明佳 ,曾 武 ,吴晨辉,马玉堂 ,李伟峰

(1.攀枝花钢钒有限公司 提钒炼钢厂,四川 攀枝花617062;2.中国重型机械研究院股份公司, 陕西 西安710018;3.攀钢集团研究院有限公司,四川 攀枝花617000)

0 前言

中心偏析与缩孔、疏松是连铸坯常见的内部质量缺陷,对钢材质量性能带来诸多负面影响[1-3],如严重的中心偏析与缩孔、疏松缺陷可导板材分层、探伤性能不合,影响钢材的焊接性能,甚至导致断带,影响生产顺利进行。

为改善连铸坯中心偏析与缩孔、疏松缺陷,冶金工作者提出并应用了多项工艺技术,包括电磁搅拌、轻压下、低过热度浇铸等技术[4-6]。工业实践表明,轻压下是一项可高效改善铸坯上述内部质量缺陷的工艺技术,目前已在国内外较先进连铸机上得到普遍推广应用。该技术通过扇形段收缩辊缝对铸坯厚度方向施加一定的机械压下变形,对铸坯心部凝固收缩进行补偿,可有效改善铸坯中心缩孔、疏松缺陷。同时,机械压下过程对铸坯心部区域产生挤压作用,促使枝晶间富含偏析溶质元素的钢水向上游流动,从而改善铸坯中心偏析缺陷。为制定合理的轻压下工艺,较多学者采用现场试验、数值计算等手段,围绕压下过程中的压下区间[7-9]、压下效率[10-11]、压下量[12-15]开展了系统研究,为轻压下工艺参数的制定提供理论指导。其中,关锐等[9]建立了考虑凝固末端机械压下的多相凝固模型,系统分析了坯壳变形对板坯内部钢液流动、凝固组织生长、溶质传输等行为的影响,提出了控制板坯内部溶质偏析行为的最佳压下区间。林启勇等[10-11]以压下过程铸坯横断面内的两相区面积变化定义压下效率,并基于铸坯压下过程三维热/力耦合模型计算铸坯横断面凝固形貌变形特征,定量研究了不同钢种、断面尺寸的板坯压下效率。刘珂等[13-14]基于不同固相率时的铸坯压下变形特征,绘制了合理压下量-固相率关系图,实现了不同压下位置的合理压下量快速准确制定。

某公司板坯连铸机经改造后,铸机具备了动态轻压下功能,浇铸过程中,在线热跟踪模型可实时计算铸流温度场与铸坯中心固相率,具备远程辊缝功能的1#~12#扇形段根据铸坯中心固相率与设定压下量,在设定压下区间(fs=5%~100%)内对铸坯厚度方向自动实施轻压下。本文围绕新铸机设备参数和功能,针对动态轻压下工艺开展了理论计算与现场工业试验,成功实现了动态轻压下工艺技术的稳定投用,有效改善了铸坯中心偏析与缩孔、疏松缺陷。

1 压下过程仿真计算研究

1.1 铸机特点及参数

某公司双流板坯连铸机于2023年1月改造完成并投产,断面为200 mm×900 mm-1 350 mm。改造后,该铸机的主机区域采用smart扇形段设备,与改造前相比,smart扇形段具备远程辊缝调整功能,为动态轻压下技术的实施提供设备保障。同时该连铸机配有动态轻压下控制系统,可实现压下量、压下区间等压下参数调整。连铸机主要参数见表1,新铸机釆用直弧形连续弯曲、连续矫直辊列设计。

表1 连铸机装备及主要技术参数

1.2 凝固传热模型

连铸过程铸坯凝固传热模型主要负责在线计算铸坯温度场信息,包括铸坯的表面温度、中心温度、凝固坯壳厚度、两相区位置和凝固终点位置等,为动态压下控制提供基础计算数据。

凝固传热模型以铸坯横断面1/4作为计算域,建立了如图1所示的二维凝固传热有限元模型。建模铸坯断面尺寸为200 mm×1 300 mm,采用4节点四边形单元对计算域进行网格划分,单元边长为5 mm。计算过程采用自动时间步长,最短时间步长0.1 s,最大时间步长1 s。

图1 二维凝固传热模型计算区域示意

凝固传热模型以钢种(本文以Q345为研究对象,主要元素的质量分数分别为:w(C)=0.16%、w(Si)=0.24%、w(Mn)=0.28%、w(P)=0.018%、w(S)=0.010%)的过热度、拉速和二冷水量等工艺参数为条件,模拟铸坯的凝固过程。模型计算过程的钢种物性参数、换热边界条件等,见作者相关文献[16]。

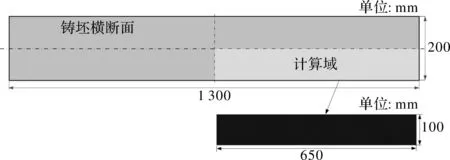

不同拉速时铸坯宽面中心温度变化如图2所示。随着拉速增加,铸坯在各冷却区内的有效驻留冷却时间减少,但同时各区配水量相应增大。因此,二冷1~8区内不同拉速时铸坯表面温度并无显著变化,二冷9~10区随拉速增加温度略有增大。

图2 拉速与铸坯宽面中心温度变化的关系

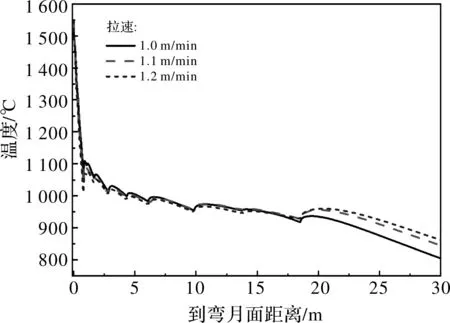

不同拉速时的铸坯中心固相率变化如图3所示。随着拉速增加,铸流液相终点与固相终点位置均沿拉坯方向偏移一定距离,且固相终点偏移量明显较大。拉速每增加0.1 m/min,铸坯液相终点、固相终点位置分别沿拉坯方向移动约0.55 m、1.3 m,两相区增长约0.75 m。

图3 拉速与铸坯中心固相率变化的关系

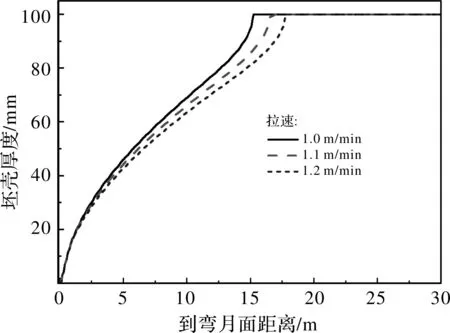

不同拉速时铸坯坯壳厚度如图4所示。随着拉速增加,相同铸流位置的坯壳厚不断减薄。对结晶器出口而言,随着拉速由1.0 m/min增大至1.2 m/min,对应坯壳厚度由14.2 mm减小至13.2 mm,即拉速每增加0.1 m/min,结晶器出口坯壳厚度减薄约0.5 mm。

图4 拉速与坯壳厚度的关系

1.3 理论压下量

轻压下旨在通过扇形段的压下量来补偿两相区内钢液的凝固收缩,从而达到改善铸坯中心偏析与缩孔、疏松缺陷的目的。因此,为制定合理的压下量,需基于两相区内不同位置处的凝固收缩量,定量计算补偿凝固收缩所需要的最小压下量,并定义该最小压下量为理论压下量。

如图5所示,将铸坯横截面上的两相区视为由多组微元体组成,基于微元体温降及对应的密度变化,可定量推导出补偿两相区内不同位置处凝固收缩的最小理论压下量计算公式,具体推导方法见作者相关文献[17]:

图5 铸坯两相区微元体构成

(1)

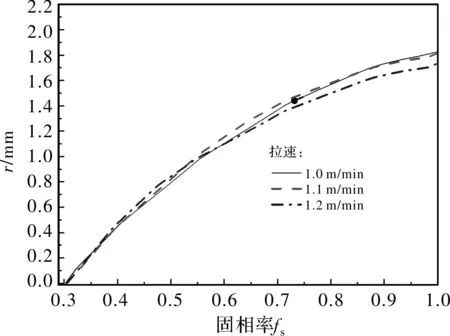

以铸坯中心固相率fs=0.3为压下起始位置[18-21],则凝固过程中不同固相率所需理论压下量如图6所示。

图6 理论压下量随铸坯中心固相率变化趋势

随着铸坯中心固相率增加,理论压下量不断增大,且随着两相区厚度不断减小,增大速度不断放缓。随着铸坯中心固相率由0.3增加至1.0(即凝固终点位置),理论压下量为1.83 mm。随着拉速增加,理论压下量并无明显变化,主要是因为在不同拉速下,相同固相率时的铸坯两相区厚度基本相等,两相区凝固收缩量因此相似。

1.4 压下效率

扇形段对铸坯厚度方向施加压下时,仅有部分扇形段压下变形传递至铸坯两相区,形成有效的压下。为定量研究压下变形向铸坯两相区的传递效率,定义压下效率:

(2)

式中,η为压下效率;Δh为压下过程两相区厚度减薄量,mm;ΔH为铸辊施加的总压下量,mm。

为计算压下过程中的压下效率,基于表1铸机设备参数,针对一个扇形段实施轻压下过程,建立了如图7所示三维热力耦合有限元模型,具体建模方法可参考作者相关文献[22]。基于该模型,可计算压下过程铸坯两相区实际的厚度减薄量,并结合式(2)确定压下效率。

图7 压下过程三维热/力耦合模型

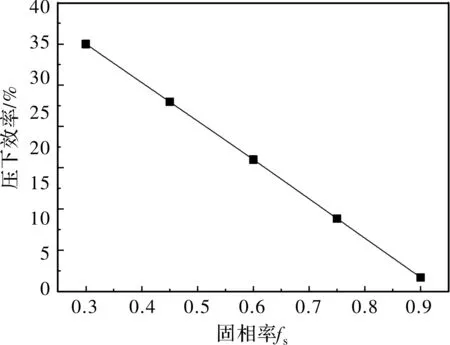

拉速1.0 m/min,针对200 mm厚铸坯单段施加3 mm压下量(压下速率1.47 mm/min)时,压下效率随铸坯中心固相率变化如图8所示。随着铸坯中心固相率增加,已凝固坯壳不断增厚,压下变形由铸坯表面向心部传递过程的损耗衰减相应增大,导致压下效率近似呈线性降低趋势。当铸坯中心固相率由0.3增加至0.9时,Q345压下效率由35%降低至6.7%。

图8 压下效率与铸坯中心固相率的关系

2 现场应用

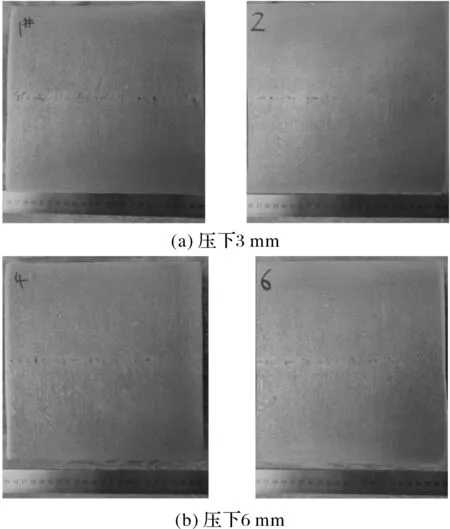

在前述理论研究基础上,现场开展了轻压下工业应用试验,试验过程总压下量包含3 mm与6 mm两组,压下区间均为fs=0.3~1.0。每组方案各取1块300 mm纵剖试样和1块横剖试样,按YB/T 4003—2016标准进行低倍检验,分析铸坯中心疏松、中心偏析及缩孔等的差异。

不同工艺参数下的低倍检验结果见表2及图9、图10。压下量3 mm时,中心偏析≤C1.0级,中心疏松≤1.5级,无其他缺陷,V型偏析带宽度最大42 mm,最小35 mm,平均39 mm。当压下量提高至6 mm时,铸坯中心偏析和中心疏松均为C0.5级,无其他缺陷,V型偏析带宽度最大35 mm,最小23 mm,平均28 mm。压下量由3 mm增大至6 mm时,铸坯中心偏析与缩孔、疏松缺陷得到了更显著改善,同时铸坯未出现因压下量过大导致的中间裂纹缺陷,即当前较合理的压下量为6 mm。

图9 铸坯横截面低倍图

图10 铸坯纵截面低倍图

表2 铸坯低倍评级结果 级

3 结论

本文以断面200 mm×1 300 mm的Q345板坯连铸为对象,针对其二冷凝固传热及压下过程开展了仿真计算研究,在此基础上制定了合理凝固末端轻压下工艺参数,并开展了现场试验,有效改善了铸坯中心偏析的内部质量缺陷,得到的主要结论如下:

(1)随着拉速增加,铸坯表面温度变化不大,但对两相区与坯壳厚度影响显著。拉速每增加0.1 m/min,铸坯液相终点、固相终点位置分别沿拉坯方向移动约0.55 m、1.3 m,两相区增长约0.75 m,结晶器出口坯壳厚度减薄约0.5 mm。

(2)随着铸坯中心固相率增加,其所对应的理论压下量不断增大,增大速度不断放缓,固相率由0.3增大至1.0时,补偿两相区凝固收缩所需理论压下量约1.83 mm,随着拉速增加,补偿两相区凝固收缩量理论压下量并无明显变化。

(3)随着铸坯中心固相率增加,压下效率近似呈线性降低趋势,当铸坯中心固相率由0.3增加至0.9时,Q345压下效率由35%降低至6.7%。

(4)现场应用表明,当压下量由3 mm增加至6 mm时,铸坯中心偏析与缩孔疏松缺陷可得到更显著改善,同时无压下裂纹发生。