基于有限元分析的风电联轴器结构安全性能研究

2023-11-06金同鑫王建梅

金同鑫,王建梅,王 博

(太原科技大学 重型机械教育部工程研究中心,山西 太原 030024)

0 前言

风电联轴器作为风电机组的核心组件,在风能转化为电能的过程中扮演着至关重要的角色,具有传递转矩及不对中补偿的作用。联轴器的安全性能与风电机组系统的可靠性和经济性密切相关。风电联轴器用于连接齿轮箱输出轴和发电机输入轴,作为风力发电机组的核心部件,其平均造价约3万~5万元,占风力发电机总成本的0.5%[1]。由于工作环境的特殊性,风电机组相关产品的使用寿命至少为20年[2]。风电联轴器的结构安全性能研究对于保证风电机组安全可靠运行起着至关重要的作用。

随着风力发电行业快速增长和技术不断进步,风电联轴器的研究也取得了显著的进步,国内外学者已经针对风电联轴器进行了一系列的相关研究工作。Lee等[3]利用有限元分析方法对风电高速联轴器在转矩及轴向位移下的结构安全性进行分析,确定了合适的膜片结构,并验证了其结构稳定性。Jin等[4]对大型风力发电机组系统的安全性进行了分析,综合论述了系统安全性分析的主要基础研究方法及相关应用。Kang等[5]利用有限元方法分析确定了风电联轴器在转矩和轴向位移作用下的扭转固有频率变化,确定了各个部件的扭转刚度极限值,证明了结构的稳定性。王习林等[6]运用有限元仿真的方法对风电联轴器的胀紧套进行了强度和安全性分析,验证了胀紧套结构的安全性。李钦奉等[7]运用仿真软件对风电联轴器膜片组在转矩作用下的共振问题展开了频率与模态分析,并通过实验证明了结构的稳定性。彭浩坤等[8]为了分析同轴度误差对风电联轴器传动轴安全性能的影响,通过理论计算和实验测试的方法对其进行了分析,并验证了准确性,为风电联轴器的动平衡分析提供了依据。秦中正等[9]对风电联轴器扭矩限制器的结构设计理论进行了分析,并对实验过程中出现的现象做出了分析探讨,验证了扭矩限制器的安全性。白润东等[10]为研究风电联轴器中力矩限制器的拉伤问题,通过实验分析了此现象产生的原因,给出了提升风电联轴器力矩限制器安全性能的方法。刘文俊[11]通过数值模拟的方法对转矩及离心力作用下的兆瓦级风电联轴器各个组件进行了结构安全性分析,并给出了优化建议。王岳峰等[12]给出了兆瓦级风电联轴器的相关技术参数要求,为风电联轴器的安全设计提供了依据。张光建[13]为探究风电联轴器在轴向位移作用下的振动现象,利用数值模拟的方法对风电联轴器的运动特性和结构安全性进行了分析。李亚鹏等[14]为探究风电联轴器扭矩限制器的安全性,利用理论分析及对比试验的方法提出了一种扭矩限制器改进方案,并验证了其正确性,为风电联轴器扭矩限制器的安全性设计提供了依据。欧栋等[15]为通过有限元分析的方法研究了风电联轴器胀紧套在螺栓预紧力作用下的承载性能,为胀紧套的理论验算和安全性分析提供了理论支撑。宋霄[16]利用有限元分析方法对转矩作用下的风电联轴器膜片进行曲面响应优化,为膜片的安全性设计提供了参考。在以往的研究中,通常考虑仅对转矩、转速及轴向位移载荷下的风电联轴器整体安全性能进行分析研究,而在实际运行中风电联轴器会受到多种负载的作用,包括转矩、转速、轴向位移及角向位移的变化等。其次,目前对风电联轴器膜片组的研究中,仅限于观察膜片表面应力状态,没有考虑到实际情况下膜片和膜片、膜片和其连接件之间在工作过程时的相互作用对膜片每层应力状态产生的影响。

本研究通过有限元仿真对转矩、转速、轴向位移及角向位移载荷作用下的风电联轴器进行分析,得到了风电联轴器各组件在不同载荷作用下的应力值,评估了其结构安全性能,分析了风电联轴器在各载荷单独及综合作用下的膜片组每层膜片的应力大小和分布特征,为风电联轴器的设计和使用提供了参考。

1 有限元仿真分析概述

1.1 有限元模型建立

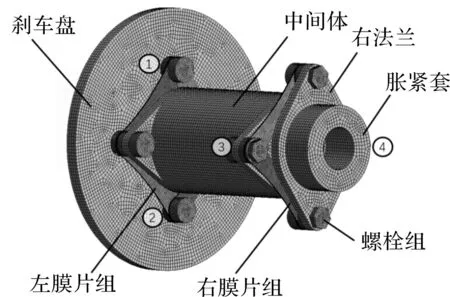

对风电联轴器的结构进行有限元分析,首先利用三维建模软件Solidworks建立整体简化模型,然后利用有限元分析软件Ansys对整体及各组件进行应力分析。本文所研究的风电联轴器结构如图1所示,主要包括刹车盘、螺栓连接组、中间体、法兰、胀紧套和膜片组等结构。其工作原理为:转矩从齿轮箱端胀紧套输入,经过圆周交叉间隔的螺栓组传递至膜片组,通过膜片的弹性变形及相邻的螺栓组由电机端胀紧套输出。风电联轴器的膜片组由24片厚度为2 mm的束腰型金属膜片组成,一共含8组膜片,每一组由3个膜片叠加而成,表1所示给出了主要零件的材料及属性。

图1 风电联轴器结构及网格模型

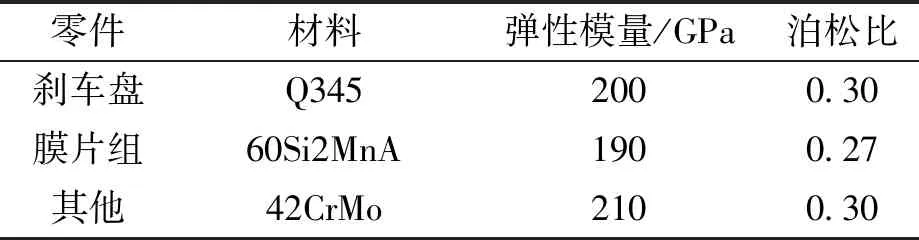

表1 风电联轴器零件材料及材料属性

1.2 网格划分及接触设定

采用MultiZone方法对网格划分,通过设置Element Size调整划分网格的疏密程度[17]。计算时设置膜片、螺栓、螺母、垫片等的网格尺寸为5 mm,右法兰、中间体及刹车盘的网格尺寸为10 mm。组件网格节点数为164 955个,单元数为120 242个,最终网格划分结果如图1所示。

将螺栓与螺母、法兰盘、刹车盘之间,膜片与垫片之间接触类型设置为Bonded,叠片之间接触类型设置为frictional,表示膜片之间在法向方向上能够发生分离,同时切向方向上能够产生相对滑动。参考文献[18],将叠片之间的摩擦因数设置为0.2。

1.3 边界条件设置

为确保有限元结果更符合实际情况,在8个螺栓的圆柱侧面上均施加170 kN的螺栓预紧力,再对刹车盘侧施加固定支承约束,右法兰端分别施加载荷为8 kN·m、10 kN·m、15 kN·m、20 kN·m的转矩,4 mm、5 mm、7.5 mm、10 mm的轴向位移,1°、1.5°、2°、2.5°的角向位移,综合载荷情况下右法兰端施加20 kN·m的转矩、10 mm的轴向位移、2.5°的角向位移。

2 仿真结果分析

2.1 综合载荷作用下的应力分析

通过有限元分析对综合载荷作用下的风电联轴器结构进行整体分析,各组件的等效应力云图如图2所示。

图2 风电联轴器及各组件有限元分析结果云图

图2(a)所示为高速联轴器整体变形云图,整个结构的变形特征呈现出旋转对称性,左侧刹车盘固定端变形量最小为0.36 mm,右侧法兰主动螺栓位置处变形量最大为20.9 mm。图2(b)、图2(c)、图2(f)所示为中间体、刹车盘、右侧法兰的等效应力云图,它们的最大等效应力均出现在主动螺栓孔处,这是由于螺栓作为连接各个组件的固定部分需要承受较大的应力。图2(d)所示为螺栓组等效应力云图,最大等效应力出现在螺纹和接触面附近,这是由于这些位置处于传递载荷的关键区域,所承受的等效应力较大。图2(e)所示为膜片组的等效应力云图,可以看出最大等效应力出现在主动螺栓孔处,边缘及连接区域附近应力较大,这些位置是承受载荷并且传递给螺栓的主要位置。同时,风电联轴器各个组件等效应力的最大值均小于其各自材料的屈服强度,风电联轴器符合安全设计要求。

2.2 各载荷单独作用下的应力分析

2.2.1 转矩作用下的应力分析

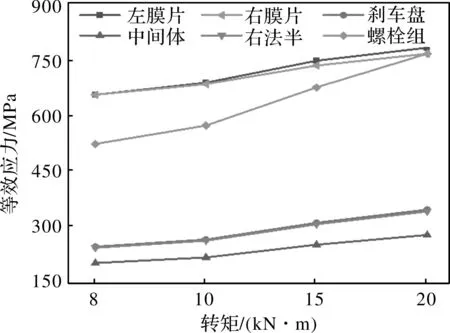

将转矩分别设置为8 kN·m、10 kN·m、15 kN·m、20 kN·m,得到不同转矩作用下对风电联轴器最大等效应力的影响,并绘制出各组件在不同转矩下最大等效应力的变化图,如图3所示。可以看出,各组件的最大等效应力随着施加转矩的增加也逐渐增加,这是由于在受到转矩作用时会产生应力,应力与施加的转矩成正比,当转矩增加时各组件的应力会随之增加。

图3 不同转矩对风电联轴器各组件等效应力影响

由图3可以看出,膜片组的最大等效应力数值最大,螺栓组最大等效应力值略低于膜片组,刹车盘、右法兰的数值及变化趋势基本相同,其值远小于螺栓组,中间体所受应力最小。这是由于膜片组和螺栓组在高速联轴器中承载了大部分的转矩,膜片组和螺栓组起到了主要传递转矩的作用。

同时,右法兰、刹车盘、中间体曲线的变化趋势基本相似,左膜片组曲线与右膜片组曲线近似相等,应力变化范围在150 MPa以内,而螺栓组的最大等效应力值变化趋势相较于其他组件变化幅度更大,应力变化范围在300 MPa以内,这是由于螺栓组是风电联轴器的固定部分,负责将各个组件连接在一起,而当转矩增加时,螺栓组需要承受更大的载荷传递,这会导致螺栓产生更大的应力,因此随着转矩的增加,螺栓组的最大等效应力会以一个较高的增加速率增大。

2.2.2 转速作用下的应力分析

将转速分别设置为1 500 r/min、1 800 r/min、2 000 r/min、2 300 r/min,得到不同转速作用下产生的离心力对风电联轴器最大等效应力的影响,并绘制出各组件在不同转速下最大等效应力的变化图,如图4所示。由图4中可见各组件的最大等效应力随着施加转速的增加而增加,这是由于转速的增加会引起离心力的增加,而离心力是引起这些部件应力增大的主要原因。其次,在高速运转时各组件也会受到惯性力的影响。惯性力是由于各组件以及自身的质量和速度产生的额外载荷,随着转速的增加惯性力也会增加,从而引起各部件最大等效应力增大。

图4 不同转速对风电联轴器各组件等效应力的影响

从应力增长趋势来看,左膜片组、右膜片组、右法兰、中间体、刹车盘五条应力曲线斜率大致相同,这说明旋转速度的提高对各组件的最大等效应力的影响相同。螺栓组曲线的最大等效应力斜率最陡,其他部件的最大等效应力斜率较缓,说明螺栓的应力增长较为明显,转速的增加对螺栓组的影响最大,对其他组件的影响较小。

2.2.3 轴向位移作用下的应力分析

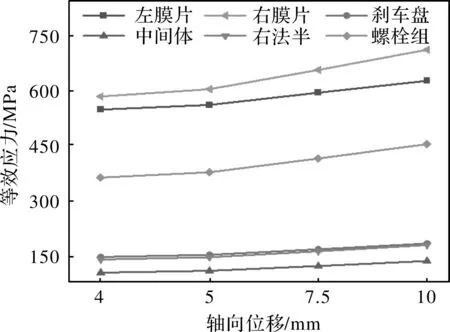

将轴向位移分别设置为4 mm、5 mm、7.5 mm、10 mm,得到不同轴向位移对风电联轴器最大等效应力的影响,并绘制出相应的最大等效应力变化图,如图5所示。各组件的最大等效应力随着施加轴向位移的增加也随之增加,这是由于施加轴向位移会引起高速联轴器的柔性部件承受轴向载荷,轴向载荷会导致各组件内部的应力增大,同时会引起各组件发生弯曲和剪切变形,这种变形也会引起等效应力的集中和增大。

图5 不同轴向位移对风电联轴器各组件等效应力的影响

由图5可见,左、右膜片组应力曲线及螺栓组曲线变化趋势基本一致,在轴向位移加载前期变化较小,后期变化较大斜率剧增,这说明小轴向位移对它们的影响不大,而大的轴向位移对它们的影响显著增加。且左膜片组曲线低于右膜片组曲线,这是由于施加在右法兰的轴向位移对右侧膜片组的受力更直接,右膜片组承受的轴向应力和弯曲应力更大,相比之下应力通过螺栓组中间体等组件传递至左侧膜片组时已经减弱,这种差异导致了左膜片组承受的应力更小,右膜片组承受的应力更大。刹车盘曲线与右法兰曲线基本相似,与中间体曲线相对接近,三条曲线的斜率随着施加轴向位移的增加而缓慢增大,最大等效应力的增加是一个非线性过程,这说明轴向位移的增加对刹车盘、右法兰以及中间体的最大等效应力的影响较小但有增加趋势。

2.2.4 角向位移作用下的应力分析

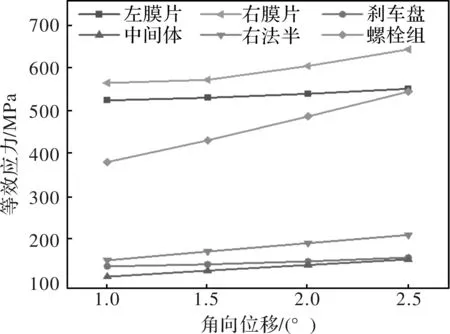

设置角向位移为1°、1.5°、2°、2.5°,得到不同角向位移对风电联轴器最大等效应力的影响,并绘制出各组件在不同角向位移下最大等效应力的变化图,如图6所示。各组件的最大等效应力随着施加角向位移的增加而增加,这是由于施加角向位移会引起风电联轴器的柔性部件如膜片组发生弯曲变形,弯曲变形会导致风电联轴器各组件产生较大的等效应力,随着角向位移的逐渐增大,联轴器柔性部件的形变能量也会增加,形变能量的积累也会导致最大等效应力的增大。

图6 不同角向位移对风电联轴器各部组件等效应力的影响

由图6可见,刹车盘应力曲线与螺栓组差异较大,刹车盘曲线最缓,螺栓组曲线最陡,这说明角向位移的增加对刹车盘的最大等效应力的影响较小,对螺栓组的最大等效应力的影响较大。左膜片组曲线、右法兰曲线与中间体曲线的斜率相对接近,这说明角向位移的增加对这三个组件最大等效应力的影响相同,不随角向位移的变化发生剧变。右膜片组曲线随着角向位移的增加,最大等效应力呈非线性增加,说明加载小的角向位移时对最大等效应力影响变化不大,大的角向位移对最大等效应力的影响显著增大。

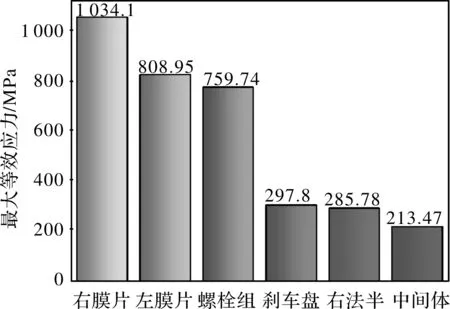

2.2.5 综合载荷作用下的应力分析

在实际工作中,风电联轴器有时会同时承受多种载荷。为综合考虑风电联轴器各个组件此时的应力情况,对综合载荷作用下的风电联轴器最大等效应力进行分析,结果如图7所示。可以看出,膜片组及螺栓组所承受的最大等效应力较大,刹车盘、右法兰及中间体三个组件所承受的最大等效应力较小,这说明风电联轴器在工作运行中主要承担承受应力作用的组件为左、右膜片组及螺栓组。这是因为在左侧胀紧套施加固定支承,综合载荷施加在右侧法兰端,右膜片组通过与右法兰连接的螺栓组较为直接地承受转矩、轴向位移及角向位移等综合载荷,而综合载荷在传递至左膜片前经过了右膜片组、螺栓组、中间体等组件的分担和减弱作用,因此左膜片组承受的作用力较小,导致其最大等效应力小于右膜片组。

图7 综合载荷情况下风电联轴器各组件最大等效应力

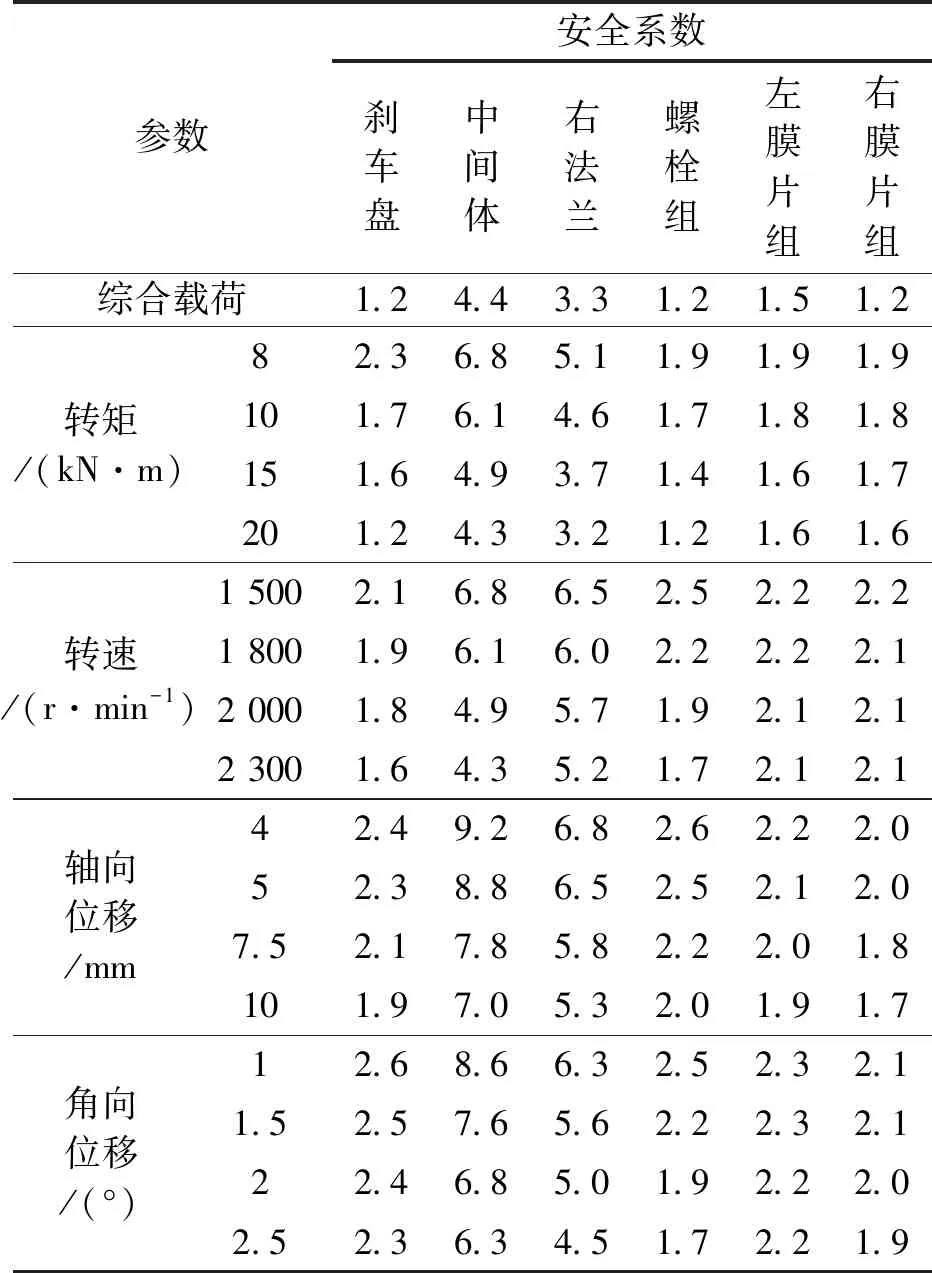

2.2.6 风电联轴器结构安全系数分析

表2显示了风电联轴器各个组件在不同载荷作用及综合载荷作用下的安全系数,刹车盘使用的Q345材料的屈服强度为345 MPa,膜片组使用的60Si2MnA材料的屈服强度为1 200 MPa,其他部件使用的42CrMo材料的屈服强度为930 MPa。

表2 风电联轴器各部件安全系数分析结果

通过表2可看出,螺栓组以及膜片组安全系数最低,中间体的安全系数最高。具体来说,刹车盘安全系数为1.2~2.6,说明刹车盘能够承受预期的工作载荷。中间体安全系数高达4.3~9.2,中间体能够在工作条件下具有较大的安全余量,表明中间体能够有效地承受工作载荷,并提供较好的安全性和可靠性。右法兰安全系数为3.2~6.8,说明右法兰能够在工作过程中具有较好的稳定性。螺栓组的安全系数为1.2~2.6,螺栓组的设计强度安全但较接近边界值,这是由于螺栓承受着较为复杂的载荷,如:转矩、膜片轴向位移引起的弹性推力以及轴向偏移引起的弯矩、转矩对螺栓施加周向剪切力[19],可以对螺栓组进行进一步的评估与改进,保证螺栓组能够有足够的安全性。膜片组整体的安全系数为1.2~2.3,其中左膜片组的安全系数略高于右膜片组,这是由于载荷的施加侧所导致的左右膜片组差异。整体来说膜片组较接近边界值,可以考虑对60Si2MnA采用不同的热工艺进行处理如退火+调质处理,可使其韧性大幅度提高,得到优良的综合力学性能以提高它的材料许用应力值[20],或更换膜片组的材料。

3 不同载荷对膜片层数应力影响

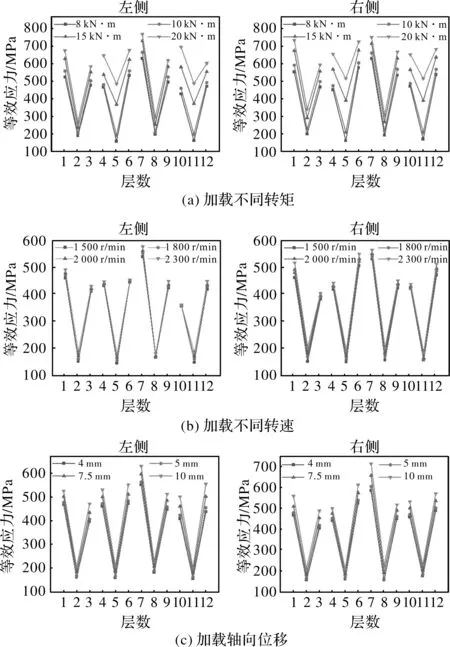

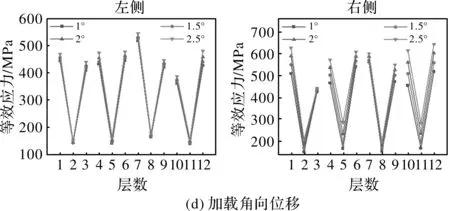

风电联轴器在运行过程中承受着多种载荷,这些载荷会导致膜片组内部应力分布发生变化,进而影响膜片组工作性能和寿命。使用第1节所述的材料特性和边界条件设置,对膜片组的24片金属薄片进行了有限元分析,将24片膜片分为4组,每组6片,分组如图1所示。得到加载不同载荷情况下膜片组不同层数的最大等效应力对比图,见图8。

图8 加载不同载荷下的膜片层数应力分布

由图8可以得出,4种载荷加载情况变化下最小值都出现在内侧膜片,最大值都出现在外侧膜片,整体近似对称形状,且越靠近外层膜片其最大等效应力变化的速率越大。如图8(a)所示,只承受不同转矩时左侧及右侧膜片的应力分布现象大致呈现对称式,且右侧膜片组3片膜片的应力大于左侧3片膜片,这是由于转矩施加在右侧而导致的。

提高膜片承受转矩的能力,可以通过增大膜片均布螺栓孔直径、增加叠片厚度或增加膜片幅片宽度的方法来实现[21]。由图8(b)可得,在对膜片组施加转速时外层膜片与内层膜片的等效应力有较大的差异,且受转速加载值的影响较小,这是由于离心力是由转速及膜片位置决定的,外层与内层膜片位置不同,其受到的离心力也会有所差异。由图8(c)可得,只承受不同轴向位移时左右端每组膜片的内外层应力值及其变化趋势大致相同,这说明联轴器轴向位移补偿量是通过两端膜片共同均等作用实现的[2]。由图8(d)可得,随着角向位移的增加,左侧膜片组的内外层应力变化不大,右侧膜片组中内外层应力曲线大致呈平移上升状,说明角向位移的增大对施加载荷一侧膜片的等效应力影响较大。

4 结论

本研究采用有限元仿真分析的方法分析了风电联轴器各组件在施加不同转矩、转速、轴向位移、角向位移及综合载荷下的应力大小,并评估了结构的安全性能,探讨了各个载荷对风电联轴器中膜片组每层应力的影响,得出了以下结论。

(1)建立了考虑膜片间摩擦系数的风电联轴器模型,并进行了有限元分析,得出了四种载荷变化下各个组件的等效应力变化趋势。结果表明风电联轴器中螺栓组及膜片组的等效应力更易受到载荷变化的影响,是风电联轴器的主要易损件。

(2)通过分析仿真结果,在综合载荷及不同载荷单独施加下,各个部件的安全系数相对较高,最大值为9.2,结果表明了所研究的风电联轴器的结构是安全可靠性。

(3)分析了转矩、转速、轴向位移和角向位移4种载荷分别作用下对风电联轴器的膜片组不同层数应力的影响分析,可以得出在转矩、转速、轴向位移和角向位移4种载荷的分别作用下,4组膜片组均为中间层膜片的最大等效应力最小,整体上近似呈现对称状,且外层与内层膜片的等效应力数值差异较大。