板坯凝固末端区间铸坯变形与辊缝值设定的研究

2023-11-06赵杰

赵 杰

(甘肃酒钢集团宏兴钢铁股份有限公司 炼轧厂,甘肃 嘉峪关 735100)

0 前言

钢液中的C、Mn、S和P等元素在铸坯凝固末端区域中心部位富集产生中心偏析,并伴随产生中心疏松,它们是影响连铸坯内部质量、恶化钢材性能的主要缺陷,如加剧钢材特别是厚度方向的力学性能各向异性,影响拉拔性能降低钢材韧性,降低钢材的疲劳性能缩短使用寿命等。这些缺陷严重制约着连铸坯的热装和直接轧制,因此中心偏析和中心疏松被认为是连铸生产过程中的挑战[1-3]。由于在凝固过程中固液界面上的树枝晶间产生溶质富集,而凝固末端区间铸坯的凝固收缩变形与鼓肚变形所产生的负压加剧了这些富集元素的流动,若辊缝设置不能有效补偿铸坯的体积收缩,将导致富集元素汇集在铸坯中心部位,引起更大区域内溶质元素的分布不均从而造成铸坯中心宏观偏析[4-6]。轻压下技术是减轻中心偏析和中心疏松等铸坯内部缺陷,改善铸坯内部质量的较为有效的方法。从20世纪70年代最早由日本NKK公司研发轻压下技术以来,经过近半个世纪的发展,目前该技术已经广泛应用于现代化的连铸生产线之中[7-11]。但对于早期投产不具备轻压下技术的连铸机来说,可通过在凝固末端区间设制较为合理的辊缝收缩值以达到改善铸坯内部质量的目的。

本文通过建立的板坯凝固传热模型得出凝固末端区间不同位置的铸坯温度,进一步计算了凝固末端区间内铸坯的凝固收缩变形和鼓肚变形,根据计算结果设定了凝固末端区间的扇形段辊缝值,通过试验分析了按上述辊缝值生产的铸坯中心C元素和S元素的偏析率,对合理制定连铸生产工艺参数改善铸坯内部质量具有指导意义。

1 凝固传热模型

1.1 凝固传热模型的建立

铸坯的凝固收缩变形和鼓肚变形计算的前提条件是连铸坯的温度场分布,可通过建立凝固传热模型进行数值模拟计算得到。

凝固传热模型以某厂铸坯为研究对象来建立,简化条件如下:1)凝固传热模型只考虑宽度方向(x)和厚度方向(y)的传热,为二维传热模型;2)各冷却区的内弧和外弧表面冷却均匀;3)对流传热系数与导热系数比值等于1,即对流传热按等效导热处理[12]。

根据以上简化和假设,板坯凝固的二维传热微分方程为

(1)

式中,T为温度,℃;ρ为密度,kg/m3;c为比热,J/(kg·℃);λ为等效导热系数,W/(m·℃);S为内热源,W/m3。

中心固相率fS计算公式为[13]

(2)

式中,T为钢液温度,℃;TL为钢液相线温度,℃;TS为钢固相线温度,℃。

钢液在凝固过程中等效导热系数λ采用的计算公式为

(3)

式中,λL为液态钢导热系数,W/(m·℃);λS为固态钢导热系数,W/(m·℃)。

本文将潜热用等效热容法处理[14],以消除内热源S,处理后的凝固传热方程(1)变为

(4)

1.2 初始条件

钢水的初始时刻温度为浇注温度,即

(5)

式中,Tc为浇注温度,℃。

1.3 边界条件

考虑铸坯在厚度方向和宽度方向的对称性,模型可取1/4作为研究对象,则可将2个方向的对称面均作为绝热边界,即

(6)

(1)结晶器边界条件。与结晶器壁接触的铸坯表面瞬时热流qm可表示为

(7)

式中,Cw为冷却水的比热,J/(kg·℃);m为结晶器的水量,kg/s;ΔT为进出水温差,℃;Sm为有效传热面积,m2。

(2)二冷区边界条件。铸坯表面的热流密度qs可表示为

qs=h(TS-Tw)

(8)

(9)

式中,h为综合换热系数,W/(m2·℃);Ts为铸坯表面温度,℃;Tw为冷却水温度,℃;W为水流密度,L/(m2·s);α为修正系数。

(3)空冷区边界条件。空冷区的热流密度qa可表示为

(10)

式中,ε为铸坯表面黑度系数,取0.75;σ为斯蒂芬-玻尔兹曼常数,取5.675×10-8W/(m2·K4);Tb为铸坯表面温度,℃;Te为环境温度,℃;β为修正系数。

1.4 计算参数的选取

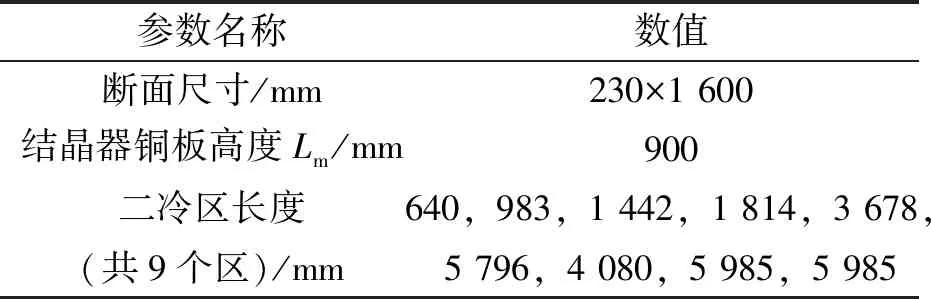

连铸机和钢种热物性相关参数见表1、表2、表3。

表1 连铸机参数

表2 工艺参数

表3 Q235B钢热物性参数

2 凝固末端区间铸坯的变形分析

2.1 铸坯的凝固收缩变形

假设铸坯在凝固末端过程中无拉坯方向和宽度方向的变形,铸坯凝固收缩值由单位长度的铸坯变形量计算得出,可根据铸坯的凝固传热模型和式(11)[15]求解而得。图1是连铸坯1/4横截面凝固区域分布示意图,此处借鉴轻压下技术对凝固末端取铸坯末端中心固相率0.3~0.7对应的区域。

图1 连铸坯1/4横截面凝固区域分布示意图

(11)

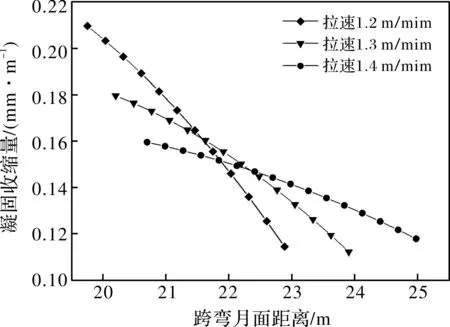

如图2所示,当拉速不变时,由于凝固末端两相区横断面的液相面积沿拉坯方向逐渐减少,单位长度内铸坯凝固收缩量随之逐渐减小;当拉速发生变化时,凝固末端两相区长度也发生改变,拉速每升高0.1 m/min,凝固末端两相区长度增加约0.95 m,可见拉速对凝固末端区间长度的影响非常大,但总的收缩量基本相同。

图2 不同拉速下凝固末端铸坯的凝固收缩率

2.2 铸坯的鼓肚变形

钢液的流动极限在固相率0.7左右,在此区域内铸坯受到钢水静压力作用产生鼓肚变形,引起富集元素的流动造成中心偏析。鼓肚变形的计算按照宝钢的设计公式[16],即

(12)

式中,η1为修正系数;an为形状系数,η1an=1;q为钢水静压力,q=ρh,ρ为钢水密度,h为钢水高度;dr为辊距;t为铸坯通过两辊的时间,t=dr/v;δ为坯壳厚度,可按照传热模型计算结果得出;弹性模量E采用修正后的相当弹性模量。即

(13)

式中,TS铸坯固相线温度;Ta为铸坯平均温度,Ta=(TS+Tr)/2;Tr为铸坯表面温度。温度取值可从凝固传热模型得到。图3显示了凝固末端区间铸坯鼓肚变形量沿拉坯方向逐渐减小,最大鼓肚变形发生在两个相邻辊子之间,最大鼓肚变形量由固相率0.3位置的0.146 mm减小到固相率0.7位置的0.041 mm。

图3 凝固末端区间铸坯鼓肚变形量

2.3 凝固收缩变形和鼓肚变形对辊缝收缩率的影响

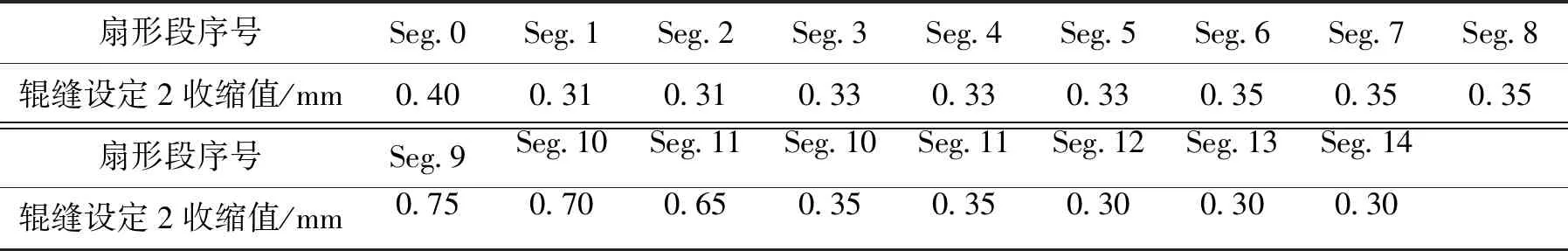

为了防止铸坯鼓肚变形而产生负压,还需要对铸坯辊缝收缩量进行补偿,图4是凝固末端区间示意图。

图4 凝固末端区间示意图

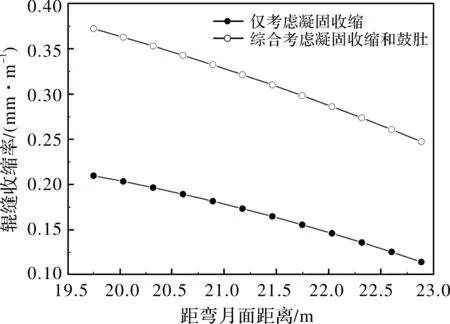

对于铸坯凝固末端扇形段辊缝值通过考虑凝固收缩变形和鼓肚变形来设定。图5显示了拉速为1.2 m/min,仅考虑凝固收缩变形和综合考虑凝固收缩变形和鼓肚变形两种变形时凝固末端辊缝收缩率的对比结果。仅考虑凝固收缩时,凝固末端区间起始位置辊缝收缩率为0.22 mm/m,结束位置为0.12 mm/m;综合考虑凝固收缩变形和鼓肚变形时,起始位置辊缝收缩率为0.36 mm/m,结束位置为0.25 mm/m。根据得到的凝固末端辊缝收缩率结果设置了2种不同的辊缝设定模式,如表4和表5所示。

图5 仅考虑凝固收缩和综合考虑凝固收缩和鼓肚变形的辊缝收缩率对比

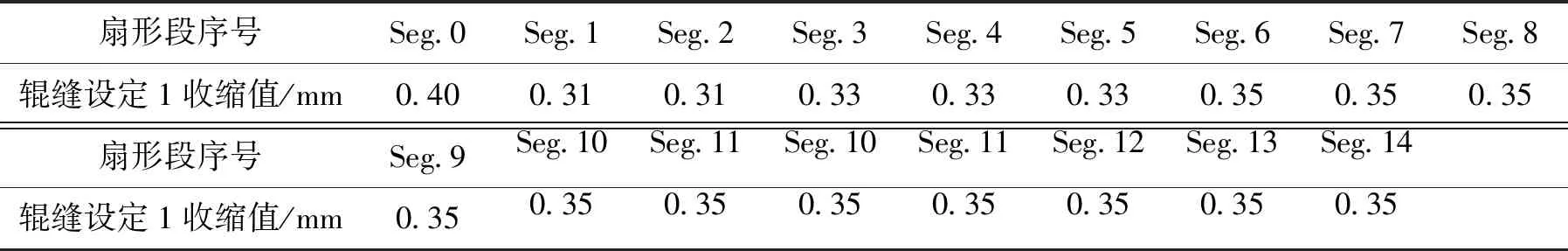

表4 仅考虑凝固收缩的辊缝设定值

表5 综合考虑凝固收缩和鼓肚变形的辊缝设定值

3 试验分析

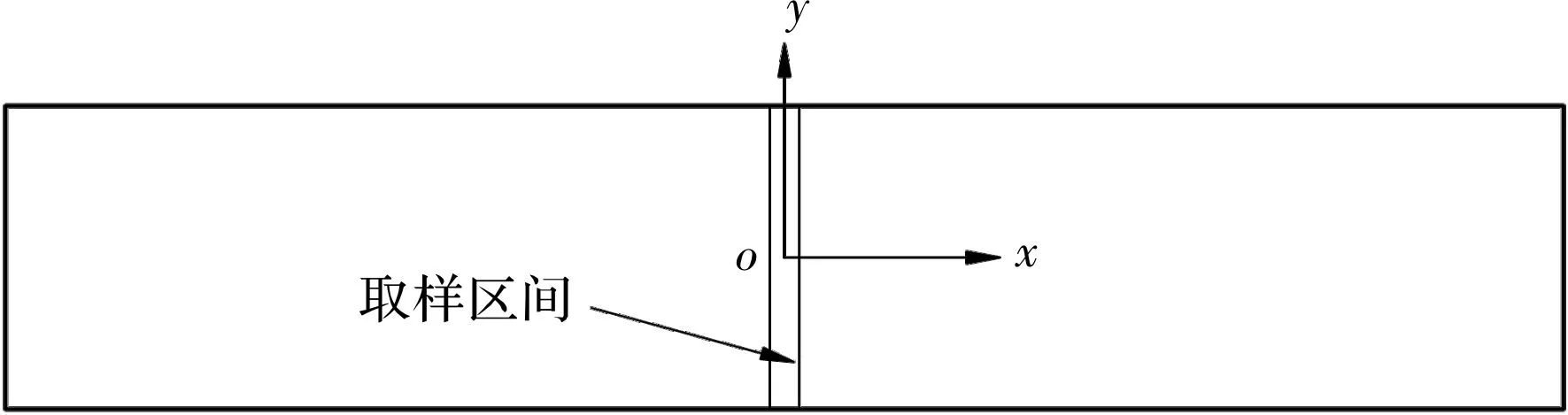

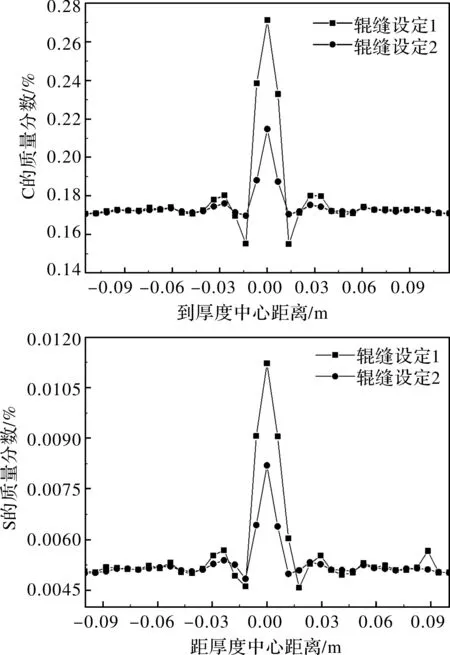

为了考察综合考虑铸坯凝固收缩变形和鼓肚变形的辊缝设定值的合理性,针对某钢厂生产的Q235B钢种进行试验研究。铸坯断面为230 mm×1 600 mm,拉速1.2 m/min,铸坯成分中C、Si、S、P和Mn质量分数分别为0.168%、0.120%、0.005%、0.011%和0.250%,取样位置如图6所示,以铸坯厚度中心为原点,沿厚度方向y原点两侧每隔6 mm取一试样,图7则显示了分别按以上两种辊缝设定值生产的铸坯取样位置的C和S的含量。从图中对比结果可以看出,按辊缝设定2生产的铸坯中心C的质量分数从0.275%降为0.212%,偏析指数从1.64降为1.26,铸坯中心S的质量分数从0.011 22%降为0.008%,偏析指数从2.2降为1.6,距中心约10 mm处的负偏析也有所改善。

图6 铸坯取样区间位置示意图

图7 不同辊缝设定值生产的铸坯中心沿厚度方向C和S元素偏析对比

4 结论

按照辊缝自然凝固收缩设定扇形段辊缝值生产时,在凝固末端区间铸坯内部往往会产生较为严重的中心偏析和中心疏松。由于钢水静压力的存在,凝固末端铸坯产生的鼓肚变形加剧了中心偏析。而对于没有轻压下功能的连铸机来讲,在设定连铸机扇形段辊缝时,可综合考虑铸坯凝固收缩变形和鼓肚变形,对凝固末端区间的扇形段设定更大的辊缝收缩量。生产实践表明该方法可以显著减轻铸坯中心偏析,改善铸坯内部质量。