IC 反应器处理玉米深加工废水的酸化及恢复

2023-11-06张小雷王建强杨延龙

张小雷, 王建强, 杨延龙

(1.黑龙江金象生化有限责任公司, 哈尔滨 150000;2.绥化象屿金谷生化科技有限公司, 黑龙江 绥化152000)

玉米深加工废水主要呈废水量大、 水质水量波动大、 色度高等特点。 IC 反应器作为第三代高速厌氧生物处理工艺, 具有容积负荷高、 占地面积小、 抗冲击能力强等优点[1-2], 在玉米深加工废水处理领域已得到良好的应用。 运行负荷过高、 pH值等控制参数严重偏离、 毒性物质抑制、 营养物缺乏等均会引起IC 反应器的酸化, 甚至瘫痪[3]。

本文以绥化某玉米深加工废水处理车间的IC反应器为研究对象, 分析了高硫酸盐致使IC 反应器产生酸化, 酸化后采取的恢复措施以及恢复后避免再次酸化的运行方式, 考察了此期间COD 的去除率、 VFA 浓度、 pH 值及沼气产量变化趋势, 以期为同行业污水处理厂IC 反应器的生产运行提供参考。

1 材料与方法

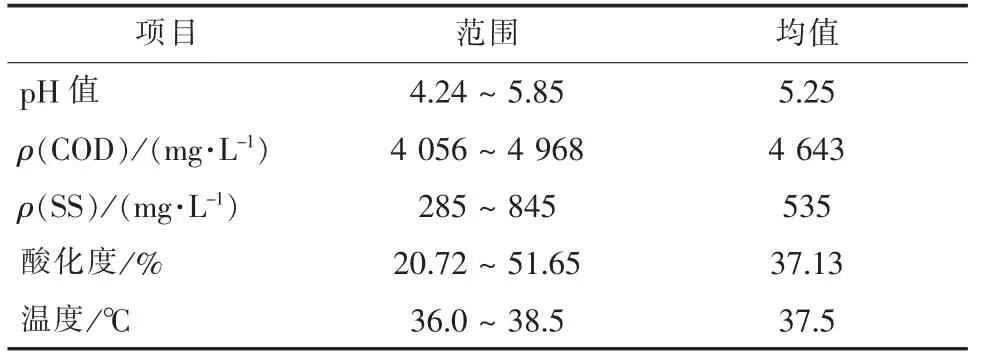

1.1 废水水质、 水量

该废水处理车间接收的有机废水主要包括淀粉车间、 淀粉糖车间、 苏氨酸车间及色氨酸车间排放的废水, 设计水量为14 000 m3/d, 采用水解酸化-IC 厌氧-厌氧氨氧化-AAO 为主体的污水处理工艺。经预处理后进入IC 反应器的废水水质如表1 所示。

表1 废水水质Tab.1 Wastewater quality

1.2 工艺装置

污水处理车间设有有效容积为3 000 m3的IC反应器2 座, 单个反应器直径12 m, 高28 m, 设计容积负荷为15 kg [COD]/(m3·d), 水力停留时间为4.5 ~5.5 h, 上升流速为5.0 ~6.4 m/h, 进水酸化度为30%~45%, 厌氧颗粒污泥量为30 t。 通过冷凝水、 蒸汽调节IC 反应器进水温度, 利用硫酸、 液碱调节IC 反应器进水pH 值。 稳定运行时基本参数如表2 所示。

表2 IC 反应器运行参数Tab.2 Operating parameters of IC reactor

1.3 分析项目与方法

检测水样为每天8 ∶00 在IC 反应器进、 出水管道的取样口取样, 检测频次为每天1 次。 检测方法均采用国家标准方法[4], COD 采用重铬酸钾法,硫酸根采用重量法, VFA、 碱度采用碳酸氢盐碱度和VAF 联合测定方法, pH 值采用pH 电极法, 沼气产量采用电子流量计。

2 结果与讨论

2.1 酸化过程分析

2021 年7 月6 ~21 日发现IC 反应器出水VFA和COD 浓度升高、 沼气产量降低等变化, 其中IC反应器出水COD 质量浓度最高为1 607 mg/L, COD的去除率最低为51%, 出水SS 质量浓度升至1 425 mg/L, 沼气产量由4 873 m3/d 下降至1 642 m3/d。7 月6 ~15 日出水VFA 浓度由0 mmoL/L 上升至3.7 mmoL/L, COD 的去除率由85% 降至72%, 没有产生明显影响, 到7 月19 日出水VFA 浓度升至9.2 mmoL/L, 7 月20 日、 21 日VFA 浓度分别为8.5 mmoL/L、 10 mmoL/L, 各指标处理效果降至最低, 对IC 反应器产生严重影响。 但IC 反应器出水pH 值没有发生急剧下降的趋势, 维持在7.31 ~7.70 范围波动, 仅在7 月21 日降至6.90, 分析其原因是废水的缓冲能力较强(IC 出水碱度为24 ~39 mmoL/L), 对pH 值起到中和作用, 当VFA 积累到一定程度时, pH 值才表现出一定的变化, 因此监测VFA 数据十分重要。

从IC 反应器底部3.0 m 处的取样口取泥发现,总污泥量减少、 碎泥量增加, 颗粒污泥淘洗后发现污泥粒径变小、 污泥表面有黏性, 但弹性良好。 IC反应器出水溢流堰处漂浮很多碎泥, 溢流堰及IC反应器罐顶挂有较多黄色硫化物。

硫酸盐还原菌对厌氧颗粒污泥的影响有两方面: 一是与产酸菌、 产甲烷菌竞争底物对其产生初级抑制; 二是还原产物硫化物对产酸菌、 产甲烷菌的次级抑制作用[6]。 李清雪等[7]采用厌氧折流板反应器处理含硫酸盐有机废水, 研究结果得出:当ρ (COD)/ρ()≤2 时, 反应器发生酸化, 处理效果急剧下降, 反应器运行失败。 本工程IC 反应器出现异常运行期间, 进水ρ(COD)/ρ()最低为1.52。 综合运行数据与现象, 判断IC 反应器内因高浓度硫酸盐已产生一定程度的酸化。

2.2 恢复措施

在较低pH 值下, VFA 对产甲烷菌的毒性是可逆的[8]。 有研究发现ρ(COD)/ρ()由12.5 降至4.0, COD 的去除率会下降但稳定在90%, 而比值降至3.0 时, COD 的去除率降至40%[9]。 因此, 在发现IC 反应器出现酸化现象时, 应及时采取措施,以免出现更严重的问题。

IC 反应器的恢复时间主要取决于产甲烷菌受抑制的程度, 解决酸化问题需从其主要原因入手。以往经验主要有采用大量清水冲洗、 投加新鲜颗粒污泥等措施。 本着保证车间生产、 减少公司经济损失的原则, 采取如下措施: 7 月23 日开始减少IC反应器进水量, 进水量降为原来的1/3, 为保证IC反应器的上升流速不变, 加大出水回流量, 同时与氨基酸车间沟通减少废水中含量; 7 月26日, 水解酸化池中质量浓度降至900 mg/L 左右, 此时IC 反应器出水VFA 浓度降至6.6 mmoL/L; 7 月28 日, 水解酸化池中质量浓度为544 mg/L(ρ(COD)/ρ() = 10.2), IC 反应器出水VFA 浓度降到2.0 mmoL/L, 此时IC 反应器运行情况已大为好转; 为尽快恢复且满足生产需要, 7 月31 日决定投加含水率90% 的厌氧颗粒污泥100 t;8 月2 日开始逐渐增加IC 反应器的进水量, 期间观察IC 反应器的运行情况, 若出现COD 去除率降低, 出水VFA 浓度超过5 mmol/L 的现象, 则降低或保持现IC 反应器进水量, 待IC 反应器稳定运行后再次提升IC 反应器进水量, 如此反复操作, 直到8 月13 日IC 反应器的容积负荷提高至8.5 kg[COD]/(m3·d), 出水VFA 浓度一直维持在5 mmol/L 以下, IC 反应器恢复正常, 共历时22 d。

2.3 恢复过程分析

2.3.1 COD 处理效果及产气量

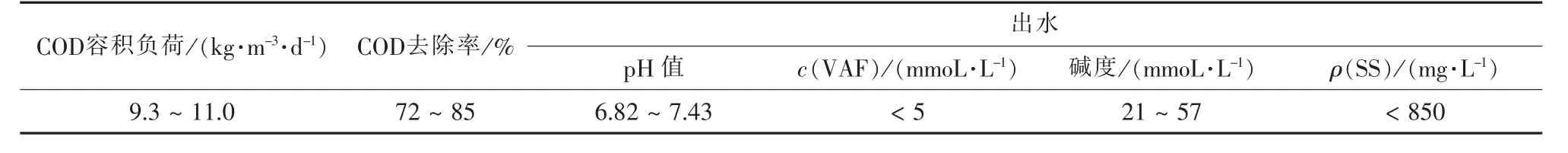

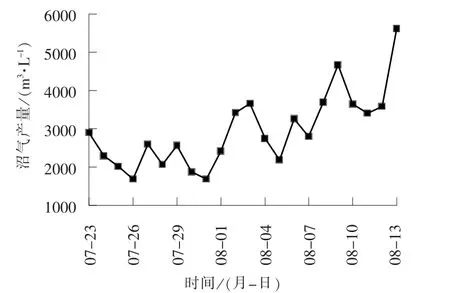

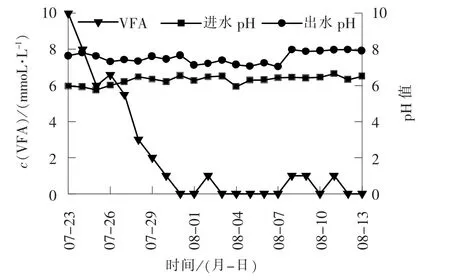

IC 反应器进出水COD 浓度、 COD 去除率及产气量如图1、 图2 所示。

图1 IC 反应器恢复过程中COD 去除情况Fig.1 COD removal during IC reactor recovery procedure

图2 IC 反应器恢复过程中沼气产量变化情况Fig.2 Changes of biogas production during IC reactor recovery procedure

7 月23 日IC 反应器进水量降为原来的1/3, 7月23 ~24 日出水COD 浓度仍在增加, 7 月26 日最高为2 267 mg/L, COD 去除率较低, 为58.34%,沼气的产量也在减少, 这是因为系统中残留的硫化物对厌氧颗粒污泥的影响, 以及进水质量浓度虽有降低, 但仍较高(900 mg/L 左右), 其还原产物对微生物仍存在一定的抑制作用。 持续低负荷运行, 到7 月30 日出水COD 质量浓度降为948 mg/L, COD 去除率提高到75.2%。

7 月31 日IC 反应器投加100 t 厌氧颗粒污泥,稳定运行2 d, 8 月2 日IC 反应器进水量提升为原来的2/3, 保证IC 反应器各指标稳定前提下逐步提升进水量, 到8 月12 号恢复为原进水量240 m3/h。 因进水含量降低(ρ(COD)/ρ()增加)、硫化物对厌氧颗粒污泥毒性减少, 厌氧颗粒污泥的大量投加, 微生物代谢活性恢复, 对COD 去除能力增加, COD 的去除率均在80% 以上, 出水COD质量浓度降低且维持在600 mg/L 以下。 沼气产量虽有波动, 但整体呈上升的趋势, IC 反应器处理效果得到恢复。

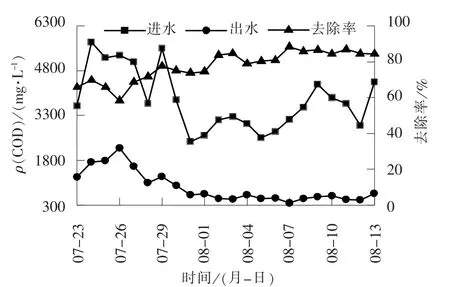

2.3.2 出水VFA 及pH 值变化

IC 反应器恢复过程中出水VFA 及pH 值变化如图3 所示。 出水VFA 浓度在反应器恢复过程呈下降的趋势, 与出水COD 浓度的变化趋势相同,在IC 反应器进水量刚下调的7 月23 ~24 日, 出水VFA 浓度仍较高(在5.5 ~10 mmoL/L 之间)。 随着反应器调整一段时间, 产甲烷菌活性得到恢复,在7 月29 日VFA 浓度下降至3 mmoL/L, 之后在负荷提升过程中有几次上升的波动, 但都在3 mmoL/L 以下, 说明反应器内已没有积累的挥发酸。 而出水pH 值变化幅度略小, 整个恢复过程均在7.1 以上, 是因为反应器中碱度较高(出水碱度在30 mmoL/L 以上), 缓冲能力较强, 且反应器发生酸化后及时采取了应对措施。 8 月8 ~13 日出水pH 值在7.88 ~7.98, 这与IC 反应器进水pH 值(6.6 ~6.8)较高有关。 可见, 虽VFA 增加可使pH值降低, 但系统碱度较高使得pH 值的变化不明显。 在此运行条件下pH 值变化相对于VFA 浓度变化存在滞后现象, 如果以pH 值为判断依据, 此时IC 反应器可能已严重酸化。 因此, 相比出水pH值, 出水VFA 浓度可以更好地反映IC 反应器的运行状况。

图3 IC 反应器恢复过程中出水VFA 及进出水pH 值变化情况Fig.3 Changes of VFA in effluent water during IC reactor recovery procedure and pH values in influent and effluent water

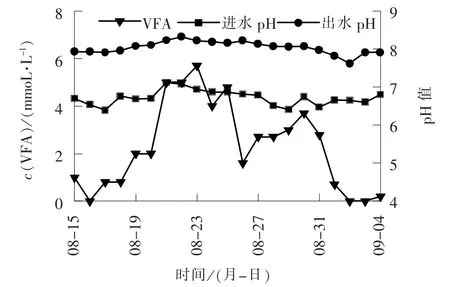

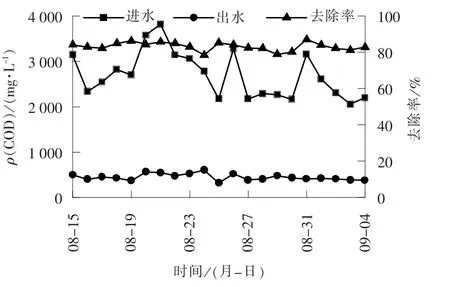

2.4 恢复后运行控制

硫化物在水中的存在形态受pH 值的影响较大, pH 值升高会使气相H2S 含量减少, pH 值为7时, H2S 约占50%, pH 值大于8 时, H2S 占比低于10%[10], 且本研究IC 反应器的酸化主要是由进水硫酸盐含量过高导致的, 因此恢复后采取如下运行方式: 氨基酸车间通过增加陶瓷膜预处理减少排放废水中硫酸盐含量; 淀粉糖车间2 500 m3/d 废水(平均质量浓度为380 mg/L)不经IC 反应器处理直接跨越至AAO 系统作为碳源补充液, 替换原碳源补充液——淀粉蒸发冷凝液, 无硫酸盐的淀粉蒸发冷凝液全部经由IC 反应器处理, 这也对IC 反应器进水起到一定的稀释作用; 水解酸化池尽量不投加(或少投加)硫酸调节pH 值, 逐步培养厌氧颗粒污泥对高pH 值的适应性, 以实现IC 反应器稳定运行。 调整过程中IC 反应器出水VFA 随pH 值变化及COD 去除情况如图4、 图5 所示。

图4 IC 反应器出水VFA 随pH 值变化情况Fig.4 Changes VFA of IC reactor effluent water along with pH value

图5 IC 反应器对COD 去除情况Fig.5 Removal of COD by IC reactor

从图4 可以看出, 2021 年8 月15 ~19 日IC 反应器进水pH 值由6.40 升至6.69, 出水pH 值升高为8.08, 出水VFA 浓度也升高到2 mmoL/L, 但未对IC 反应器产生影响。 8 月21 日IC 反应器进水pH值升至7.12, 出水pH 值为8.23, 出水VFA 浓度呈升高趋势(到8 月23 日升高至5.5 mmoL/L)。 为避免IC 反应器再次出现酸化现象, 降低IC 反应器进水pH 值, 当进水pH 值降至6.51, 出水pH 值在8.10 以下时, 出水VFA 浓度降至3 mmoL/L 以下。

从图4 还可以得出, 当进水pH 值超过6.7、出水pH 值超过8.0 时, 出水c(VFA)≥2 mmoL/L且随pH 值升高而升高, 分析其原因是pH 值超过产甲烷菌适应范围6.5 ~7.5, 产甲烷菌受到抑制,也可能是硫酸盐还原菌在碱性(pH >7.5)条件下成为优势菌对产甲烷菌产生抑制作用[11]。

从图5 可以看出, 整个过程对COD 的去除率影响较小, COD 的去除率大部分在80% 以上。 期间IC 反应器没有跑泥现象, 出水SS 质量浓度均在500 mg/L 以下, 分析原因可能是废水中某些成分对VFA 测定结果产生影响, 基于现场情况未能进一步深入研究。

综合以上运行实践分析, 为保证IC 反应器稳定运行, 将其进水质量浓度限制在400 mg/L以下, 并将进水pH 值控制在6.5 ~6.7, 以维持出水pH 值为7.90 ~8.05。 提高运行pH 值, 减少了硫酸的投加量, 一定程度上节省了废水运行成本;同时, 硫酸盐含量的减少会降低沼气中硫化氢含量, 从而也相应降低了沼气净化成本。

3 结语

(1) 进水硫酸盐含量过高会使IC 反应器酸化,导致出水COD 和VFA 浓度增加、 出水悬浮物增加、 沼气产量下降、 颗粒污泥减少且粒径变小, 但出水pH 值变化幅度小。 因此, 实际工程运行中应特别关注VFA 含量变化。

(2) 本研究通过及时采取减少进水量、 降低进水硫酸盐含量、 投加厌氧颗粒污泥、 逐步提升负荷的措施, 历时22 d 恢复了IC 反应器的正常运行。

(3) 高pH 值运行可以节省IC 反应器的运行成本, 降低沼气净化成本。 培养过程中发现进水pH 值控制在6.5 ~6.7、 出水pH 值在7.90 ~8.05 范围内对IC 反应器的正常运行影响不大。