Mini/Micro LED 巨量转移关键技术与装备研究现状∗

2023-11-06廖智燊魏玉章林志杭董志强张晓辉

汤 晖,廖智燊,魏玉章,林志杭,董志强,张晓辉

(1.广东工业大学机电工程学院 广州,510006) (2.广州纳动半导体设备有限公司 广州,510006)(3.华南理工大学材料科学与工程学院 广州,510006) (4.季华实验室 佛山,528255)

引言

5G+8K 大数据时代下,Mini/Micro LED 等新型显示技术因具备亮度、对比度、色彩范围、功耗及寿命等方面显著优势,被视为次世代显示技术的发展趋势[1-3]。随着Mini/Micro LED 芯片不断微缩(芯片尺寸<50 μm,像素Pitch<2.5 μm),对转移装备要求不断提高(精度<±0.25 μm,芯片数≥1 亿颗/屏,效率≥1 000 万颗/h,良率≥99.999 9%),传统转移方式难以满足Mini/Micro LED 封装制造的苛刻需求,因此芯片规模化转移与集群封装技术(巨量转移)被列入了中国机械工程学会2021—2022 年度“前沿科学问题和工程技术难题”之一,已成为该领域的国际竞争制高点。我国虽是显示制造大国(产值超过万亿,产能占全球70%以上),但距“显示强国”仍有较大差距,关键材料和核心装备仍依赖进口,我国新型显示制造产业面临卡脖子局面,对材料和设备的国产化需求迫在眉睫[4-5]。

Mini/Micro LED 显示设备的生产过程主要分为以下部分:①制作微型LED 芯片;②巨量转移封装与检测修复;③组装显示设备。目前的微型LED 芯片制造技术可实现在6 英寸(15.24 cm)晶圆上生长出约1.5 亿颗微米级LED 芯片,芯片间距小于10 μm。随着芯片制造工艺与装备的不断发展,芯片间距缩小至5 μm,数量突破6 亿颗[6-7]。因此,巨量转移封装需要高效地将大量的芯片精准转移到电路基板上,然而目前封装技术效率较低。例如,韩国三星制作75 英寸(190.5 cm)的Micro LED显示面板时,运用单头转移技术将2 400 万余颗微型LED 芯片从晶圆上转移到基板上封装,需要耗时高达57 天[8]。巨量转移封装的效率良率保障机制是Mini/Micro LED 显示技术走向批量化生产的关键瓶颈。

Mini/Micro LED 巨量转移封装主要涉及到以下核心技术:巨量转移工艺、微纳平台对位技术以及视觉检测技术。巨量转移是将芯片从源基板转移到目标基板上,不同的工艺方法不仅在工作原理上有区别,转移速率也有很大不同。微纳平台对位技术是将源基板和目标基板进行精确对位,从而实现芯片精准转移到指定微型凹槽中。视觉检测技术是利用机器视觉实时精准检测芯片对位和芯片缺陷,并利用视觉伺服驱动运动平台和转移装置实现芯片精准对位和修复缺陷芯片。微纳平台对位技术和视觉检测技术需要协同配合,从而提高巨量转移的速度和精度。在不同的巨量转移工艺中,绝大部分都需要利用微纳平台对位技术与视觉检测技术[9-11]。因此,笔者将微纳平台对位技术与视觉检测技术归纳为Mini/Micro LED 巨量转移的通用关键技术并进行重点研究。

1 巨量转移工艺及装备概述

根据不同的工作原理,主要有3 种Mini/Micro LED 巨量转移工艺方法:接触式微转印技术(micro transfer printing,简称μTP)、非接触式激光转移技术(laser mass transfer,简称LMT)和自组装转移技术(self-assembly transfer,简称 SAT)。

1.1 接触式微转印技术

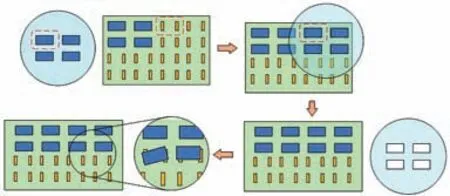

接触式微转印技术是通过物理接触的方式,将微型LED 芯片从源基板转移到目标基板上,其工作原理如图1 所示。根据与芯片接触原理的不同,接触微转印技术可分为4 种:静电力吸附转移、范德华力粘附转移、电磁力吸附转移和机械式转移。

图1 接触式微转印工作原理Fig.1 Principle of μTP

1.1.1 静电力吸附转移

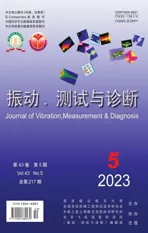

静电力吸附转移基于异种电荷互吸原理,分别对转移头阵列与芯片阵列选择性地施加异性电荷,通过改变电荷大小实现抓取与释放[12-13]。静电转移工艺最先是由LuxVue 公司于2012 年提出并一直主导研究,该公司研发了一整套静电力吸附转移系统[14],如图2 所示。静电转移工艺是一种可选择性的阵列化芯片转移工艺,转移效率达到了12 kk/h。但是,该工艺存在以下关键技术难点:①为保证静电吸附力的均匀性和避免无效抓取,该工艺对LED 芯片衬底的平整度要求较高;②在转移过程中,静电转移头阵列-LED 芯片阵列、LED 芯片阵列-目标基板阵列需要保证空间内的多维高精对位;③电极转移头电压需要精准控制,过大会损坏芯片,过小则无法提供足够的静电力。

图2 LuxVue 公司静电力吸附转移系统Fig.2 Electrostatic transfer system of LuxVue

1.1.2 范德华力粘附转移

范德华力粘附转移工艺是基于分子间作用力的工艺,通常是利用聚二甲基硅氧烷(Poly dimethylsiloxane,简称PDMS)与微型LED 芯片材料的粘附关系来实现芯片的拾取与释放,实现方式主要有印章式转移与滚轴式转印。

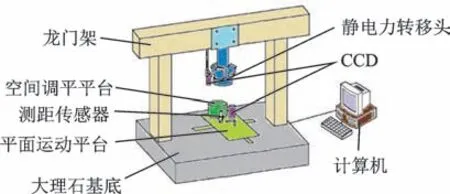

印章式巨量转移方案与装备如图3 所示,其中PDMS 印章头的结构是独特的核心关键技术。图3(a)为美国X-Celeprint 公司设计的模制柱型印章头[15],增加了拾取芯片的数量,提高了芯片的转移效率;图3(b)为美国贝克曼研究所设计的带有金字塔状微尖的印章头[16],能更好地控制印章/芯片界面的粘附力,转移率达1 kk/h;图3(c)为美国X Display 公司的印章式转移设备[17]。印章式转移技术是一种无选择性的阵列转移方法,该工艺的关键技术难点有:①PDMS 材料的制作与印章头的优化;②印章头、芯片阵列与目标基板的空间精准对位。

图3 印章式巨量转移方案与装备Fig.3 Stamp transfer scheme and equipment

滚轴式转印方案与设备如图4 所示[18],该技术是把印章集成在滚轮上,利用印章头把LED 芯片从源基板中拾取,并滚动压印到目标基板。图4(a)为韩国机械与材料研究所(KIMM)基于这个原理设计的滚轴式转印系统[19-20];图4(b)为美国密歇根大学与德国Temicon 公司设计的基于双滚轴、传送带、UV 光源和机电系统协同配合的大面积纳米压印光刻转移系统[21-22],可实现柔性基底的大尺寸屏幕生产,转移速率可达3.6~36 kk/h。

图4 滚轴式转印方案与设备Fig.4 Roller transfer schemes and equipment

该工艺的关键技术难点是多系统的协同控制,以及其制备的柔性显示器允许的最大机械拉伸变形只能达到40%。

1.1.3 电磁力吸附转移

电磁力吸附转移是一种通过控制磁性微机电系统阵列选择性地吸取和放置LED 芯片的工艺。这种工艺中电压电流没有直接作用在LED 芯片上,避免了对LED 的电学损坏[23],其中的关键技术难点是:①较高的磁性材料的均匀性要求;②电磁编程模块的设计。

1.1.4 机械式转移

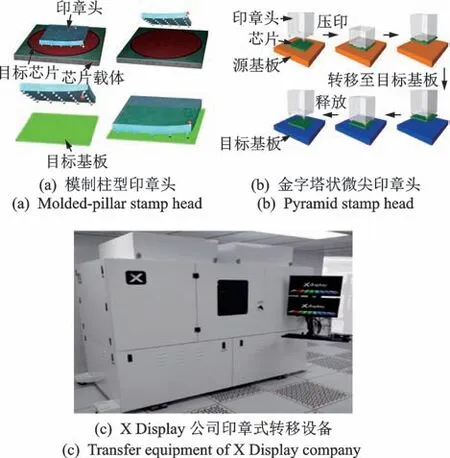

机械式转移工艺也称为机械刺晶,是一种新型板上芯片(chip on board,简称COB)倒装转移工艺,其原理如图5 所示,将LED 芯片-顶针-基板精准对齐,顶针直接从蓝膜背面将芯片刺向基板完成转移。机械式转移设备如图6 所示,其中:图6(a)为美国Rohinni 结合刺晶转移工艺与阵列转移技术开发的一套Mini LED 芯片转移系统,其转移效率为0.36 kk/h[24];图6(b)为普莱信开发的Mini LED 刺晶转移设备,其转移效率为0.18 kk/h[25]。

图5 刺晶倒装COB 转移技术Fig.5 Pin-ejector transfer technique of COB

图6 机械式转移设备Fig.6 Mechanical transfer equipment

机械刺晶转移有效地简化了真空吸附转移工艺的流程,大幅度提升了转移效率。该工艺存在3 项技术难点:①转移过程中运动平台与刺晶头的高频运动容易引起非线性振动,限制转移的效率与良率;②该工艺的芯片载体是蓝膜,降低膜的延展性与可塑性对转移芯片的影响是提升机械刺晶转移速率与良率的关键。

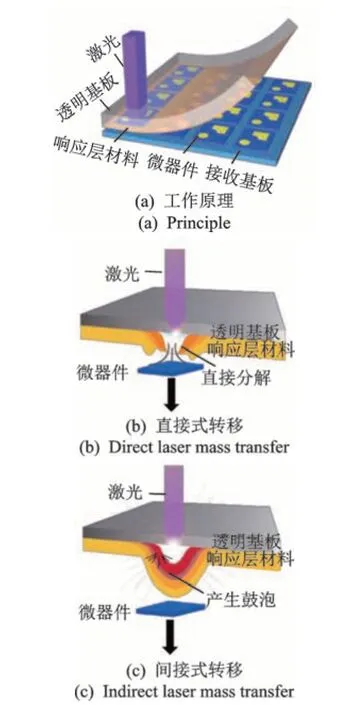

1.2 非接触式激光转移技术

激光巨量转移工艺如图7 所示,是一种利用高能激光照射透明基板和芯片间的响应层材料,使之发生光化学反应并让芯片剥离掉落的工艺[26-27]。根据剥落方式可以分为直接剥离式和间接剥离式。直接剥离式激光巨量转移是指使用激光直接照射并烧蚀掉芯片上方的响应层材料,让芯片自由落体到目标基板上。间接剥离式巨量转移是指通过高能激光诱导响应层产生凸起,在机械力作用下剥离并掉落到基板上。激光式的巨量转移工艺不受机械转移头的物理性质影响,有更高的转移效率、良率以及可选择性。

图7 激光巨量转移工艺Fig.7 Laser mass transfer technology

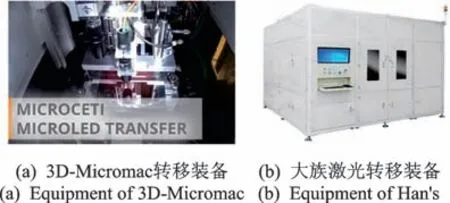

激光巨量转移装备如图8 所示,其中德国3D-Micromac 推出了直接激光剥离巨量转移设备,可以实现转移效率达到130 kk/h[28]。日本川崎公司(K&S)、东丽工程株式会社(TORAY)以及我国大族半导体公司推出了响应层光化学反应产生气泡的间接式激光巨量转移装备,转移精度<1.5 μm,转移效率为25~100 kk/h[29-31];美国Coherent 公司推出了光化学反应产生局部凸起的应力辅助间接式激光巨量转移装备,转移效率<100 kk/h[32]。

图8 激光巨量转移装备Fig.8 Laser mass transfer equipment

该工艺存在以下技术难点:①LED 芯片载体的粘附层材料性能需要提升,粘附层的成本以及发生光化学反应的效果都将直接决定转移的效率与良率;②透明基板平面与目标基板平面的对位精度需要严格保障,当透明基板与目标基板间的对位和平行度存在误差时,LED 芯片掉落后难以与目标基板的电极精准对位,从而降低转移良率;③激光器的功率、频率需要严格控制,功率过大会烧蚀LED 芯片,功率不足会影响剥离效果。

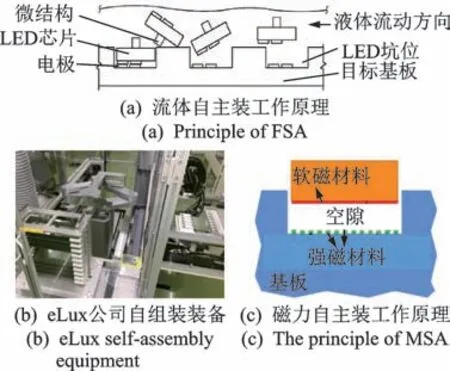

1.3 自组装转移工艺

自组装转移是通过流体(fluid self-assembly,简称FSA)或磁场(magnetic self-assembly,简称MSA)推动具有特殊微结构LED 芯片,使得芯片在流动过程中自动调整姿态,并掉落到目标电极上,其工艺原理如图9 所示。流体自主装工作原理见图9(a)[33],自组装技术操作简单,互连寄生效应小,具有低成本、高效率的优势。2021 年,美国eLux 公布了该公司的流体自组装装备,见图9(b),并生产出 12.3 英寸(31.24 cm)Micro LED 显示器,转移效率为3.1 kk/h[34]。美国麻省理工学院提出一种利用磁力替代流体推动LED 器件的转移工艺,增强了流动的速率及固定力[35],如图14(c)所示。

图9 自组装转移工艺原理Fig.9 Principle of self-assembly transfer

该工艺存在以下技术难点:①流体溶液和基板的材料;②LED 芯片与目标基板的微结构的制造;③流体或者磁力的精准控制。

2 巨量转移关键技术概述

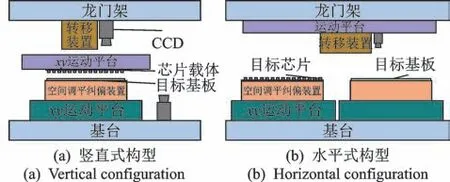

除自组装转移外,当前的巨量转移工艺按芯片转移次数可以分为2 种:转移2 次(包括静电力吸附转移、范德华力粘附转移和电磁力吸附转移);转移1 次(包括机械式转移与激光巨量转移)。巨量转移装备构型如图10 所示。

图10 巨量转移装备构型Fig.10 Mass transfer equipment configuration

Mini/Micro LED 巨量转移工艺中的共性流程如下:①通过视觉检测系统完成目标基板与芯片载体的对位,确定目标芯片及目标基板的位置;②运动平台搭载芯片转移载体(或源基板)以及目标基板精准地定位到指定位置;③转移头动作实现转移;④通过视觉检测系统评估转移质量。由此可见,运动平台定位技术与视觉检测技术是Mini/Micro LED 巨量转移的关键共性技术。

2.1 运动平台定位技术

在Mini/Micro LED 巨量转移过程中,芯片载体与目标基板之间除了xy平面位置的精准对位外,还需要确保两者之间的空间相对平行。因此,巨量转移使用的运动平台一般由两部分组成,即大行程的xy平面运动平台与空间调平纠偏装置。

2.1.1xy平面运动平台

在Mini/Micro LED 巨量转移中,xy平面运动平台决定了显示设备制作的最大尺寸,其精度也会影响转移质量,因此xy平面平台需要满足大行程、高精度及高速度的要求。当前,使用最广泛的3 种xy运动平台为气浮式、磁浮式和机械式[36]。

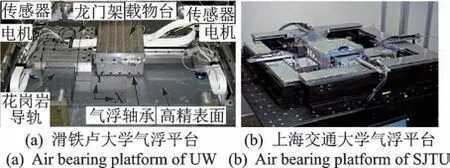

气浮运动平台与磁浮运动平台结构相似,主要区别在于前者使用压缩空气产生浮力,后者利用磁阻力或洛伦兹力。以动力的工作形式(支撑/驱动)划分,运动平台可分为气浮/磁浮导轨支撑平台和气浮/磁浮驱动平台。气浮导轨支撑的运动平台,以静压气浮导轨做支撑,通过各类电机驱动实现平面运动。静压气浮导轨利用压缩空气在导轨间隙形成静压空气薄膜,为负载提供无摩擦的支撑[37]。气浮运动平台如图11 所示,其中:加拿大滑铁卢大学(UW)研制的T 型气体静压轴承支撑的定位平台[38]行程可达300 mm×300 mm,运动定位精度达2.4 μm,如图11(a)所示;上海交通大学(SJTU)采用的双H型气浮导轨运动平台[39],运动行程为300 mm×300 mm,定位精度达到了±2 μm,如图11(b)所示。气浮驱动平台是通过动子端的气压差实现平面运动,具有无摩擦、高精度的优势,且结构更简单。气浮/磁浮运动平台精度可达纳米级,但流体力和磁力控制难,工作环境苛刻,造价高昂,目前主要应用于高端半导体光刻等对精度要求极高的领域。

图11 气浮运动平台Fig.11 Air bearing motion platform

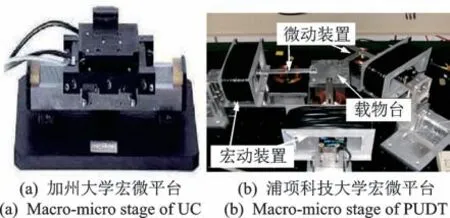

机械运动平台通常以滚珠滑台等机械导轨支撑,以直线电机等驱动,具有结构简单、承载力大等优势。受限于物理结构与摩擦力,机械平台运动过程中极易产生机械振动,导致精度限制在微米级,无法满足Micro LED 的应用需求。宏微复合平台如图12 所示,是一种利用高精度微动平台进行精度补偿以及振动抑制的大行程宏动平台改进策略。美国加州大学(UC)将超声马达驱动的宏平台与压电陶瓷驱动的微平台进行复合,使平台的位移分辨率从5 μm 提升到5 nm[40],如图12(a)所示;韩国浦项科技大学(PUST)复合了行程为100 mm×200 mm 的宏平台与100 μm×100 μm 的微平台,实现了纳米级的定位精度[41],如图12(b)所示。针对Mini/Micro LED 巨量转移需求,xy平面运动平台的主要技术难点如下:①成本控制下的平台运动精度与响应速度平衡;②宏微复合运动模式中微动平台中行程、精度与负载的多目标优化。

图12 宏微复合平台Fig.12 Macro-micro composite motion stage

2.1.2 空间调平纠偏对位装置

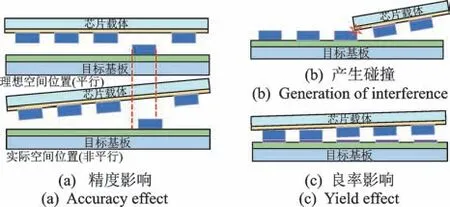

在巨量转移过程中,调平纠偏装置通过调整目标基板的旋转角度(绕z轴旋转角)、俯仰角度(绕x轴旋转角)及偏摆角度(绕y轴旋转角)以实现空间调平对位的功能。图13 所示为3 种常见的需要调平纠偏的场合。

图13 调平纠偏示意图Fig.13 Schematic diagram of leveling and correction

当芯片释放平面与目标基板面不是相对平行时,芯片阵列从转移载体上掉落时极易出现芯片与电极错位的现象,如图13(a)所示;在巨量转移过程中,为了避免气流对芯片自由落地的影响,芯片载体与目标基板之间需要保持50 μm 以内的间隙,在调整两板间隙的过程中,传感器通常只能测量一侧的距离,假如两板不平行,可能会导致芯片载体与目标基板间产生碰撞,如图13(b)所示;在机械刺晶巨量转移工艺中,受限于顶针的工作距离,当目标基板与源基板之间的间隙变大时,极易造成空刺现象,如图13(c)所示。

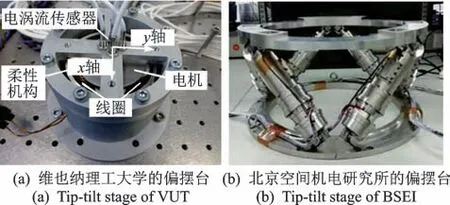

综上所述,现有的巨量转移工艺中,不仅需要xy运动平台进行平面对位,还需要调平纠偏装置进行空间对位,该装置也是区别于毫米级LED 芯片转移的重要核心零部件。空间调平纠偏装置如图14所示。

图14 空间调平纠偏装置Fig.14 Tip-tilt stage

图14(a)为奥地利维也纳理工大学(VUT)设计的一种混合磁阻驱动的二自由度俯仰偏摆装置,可以实现θx与θy方向±52 mrad 的运动,角分辨率为2.23 nrad[42];图14(b)为北京空间机电研究所(BSEI)研制的一种高分辨率6 自由度并联机构,该机构的平移分辨率达到0.2 μm、角度分辨率达到4.8 μrad[43]。Mini/Micro LED 巨量转移中空间调平纠偏对位系统主要技术瓶颈可概括如下:

1)在巨量转移中,Mini/Micro LED 调平纠偏系统需要承载20~25 kg 的负载,然而现有的调平纠偏装置负载基本都在10 kg 以下;

2)在巨量转移工艺中,Mini/Micro LED 调平纠偏系统需要尽可能小的平台高径比(高度和直径的比值),以提高复杂系统的稳定性;

3)空间调平纠偏装置、xy运动平台以及转移执行装置等多系统间的协同控制也是一大难点。

2.2 视觉检测技术

巨量转移中的视觉检测技术如图15 所示,在Mini/Micro LED 巨量转移过程中,视觉检测技术在位置偏差检测、缺陷检测中发挥了重要作用。首先,需要检测芯片载体与目标基板的姿态信息并校正角度偏差和空间平行度偏差;其次,完成校正后,检索目标芯片与对应电极的位置信息,并通过伺服驱动实现精准对位;最后,转移、固晶之后,对完成转移的目标基板进行质量检测,检测出的缺陷位置将会反馈给修复设备以完成修复。在整个过程中,视觉检测技术与视觉伺服驱动技术起到了关键作用。

图15 巨量转移中的视觉检测技术Fig.15 Visual detection technology in mass transfer

LED 芯片视觉检测技术是指对LED 芯片进行检测识别与精确定位,主要应用于巨量转移前对目标LED 芯片进行选取定位,以及对转移后的目标基板进行缺陷检测[44]。目前,较为常见的定位检测方法有模板匹配方法、轮廓提取与查找方法和深度学习方法等。钟富强等[45]对LED 芯片设计了一种基于邻近像素点灰度均值的智能可调阈值的模板匹配算法,其定位检测精度小于5 μm。卢军[46]等将类矩形拟合运算应用到方正芯片检测中,实现目标的面积统计和边界信息获取,并对缺陷进行拟合实现定位,其准确率达到100%,定位检测误差小于0.25 mm。

对目标LED 芯片选取完成后,利用视觉伺服驱动运动平台,使目标芯片与目标电极进行精准对位。Zheng 等[47]提出了一种利用预测模型评估图像特征信息变化趋势的方法,在运动控制过程中,预测运动信息并规划运动轨迹,以提高视觉伺服系统的稳定性。Xie 等[48]在传统视觉伺服系统中引入位移传感器,将图像采集特征信息与传感器信息融合,提升了运动系统的精度和响应速度。

Mini/Micro-LED 巨量转移中的视觉检测技术仍存在以下难点:①缺陷检测的效率与准确率需进一步提升;②视觉伺服驱动的精度与速度需同步提升;③视觉检测算法在复杂环境下的精度、稳定性与鲁棒性综合保障。

3 前期研究与工作

3.1 主/被动抑振融合自稳定纳米云台

面向Micro/OLED 大型高清显示面板前端制造工艺,即纳米尺度物性原子力显微镜在线测量的需求,为解决振动、噪声导致的测量性能难以提升的问题,笔者提出了一种基于柔性连接的自稳定纳米云台策略,自主研发了一种主/被动抑振融合的自稳定纳米云台[49],如图16 所示。该技术攻克了产线环境下大型高清显示面板前端制造测量宽频振动抑制的难题,控制带宽可达500 Hz,隔振率可达90%,稳态精度可达±0.1 μm。

图16 自稳定纳米云台Fig.16 Self-stabilizing nanostage

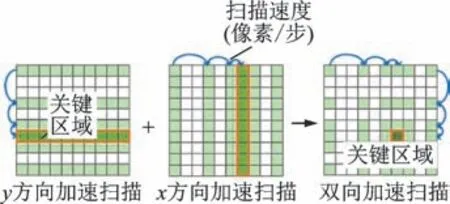

3.2 Mini/Micro LED 视觉自动光学检测算法

针对新型显示面板巨量转移及检测修复过程中缺陷芯片位置检测的需求,突破视觉自动光学检测识别的精度、效率及准确率难以同时保证的瓶颈,笔者提出了一种基于机器视觉的载板-基板近零间隙测量方法,以及“像素-亚像素”自适应切换视觉快速寻边寻点方法[50-51],如图17 所示。开发的设备定位精度可达0.15 μm,过杀率≤0.03%,漏检率≤0.01%,检测效率可达1 000 mm2/s。

图17 “像素-亚像素”自适应切换视觉算法Fig.17 Pixels and subpixels to visual adaptive and switching algorithm

3.3 多自由度微纳调平纠偏对位系统

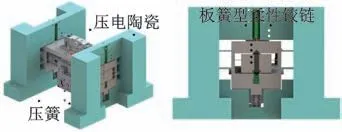

针对Mini/Micro LED 芯片巨量转移空间高速、高精对位的需求,以及芯片载板-基板多自由度实时调平纠偏对位的难题,笔者提出了一种压电陶瓷与音圈电机复合双向精密驱动补偿方法,自主研发大载荷的多自由度微纳调平纠偏对位系统如图18 所示。该系统z向行程为5 mm,定位精度优于100 nm,调偏精度优于±4 μrad,载荷能力>20 kg[52-54]。

图18 多自由度微纳调平纠偏对位系统Fig.18 Multreedom micro/nanopositioning system for inplane error compensation

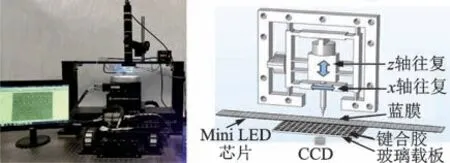

3.4 高速多维柔顺微纳操作技术

面向大尺寸高清显示面板Mini LED 芯片巨量转移封装,针对高密度细间距芯片刺晶速度、精度与质量难以同时保证的问题,笔者提出了一种基于柔性铰链的多维柔顺飞行刺晶系统如图19 所示,自主研发了先进的高速多维柔顺微纳操作技术与装备[55-58]。提出的柔性飞行刺晶新方法,解决了阵列化芯片高速、高加速转移过程软着陆柔顺精准互连的难题,微纳刺晶频率>30 Hz。

图19 多维柔顺飞行刺晶系统Fig.19 Multi-DOF compliant flying eject pin equipment

3.5 大行程压电电机及纳米驱动控制

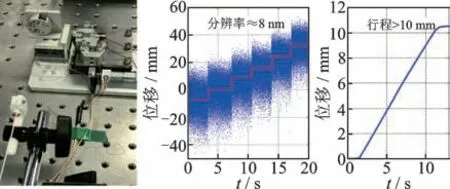

面向晶圆制造和高端制造装备超精密运动驱动部件,针对大行程、高精度与大载荷难以同时保证的问题,笔者设计了一种新型无回退线性纳米压电电机如图20 所示,并开发了一种非对称的纳米电机优化控制算法。该纳米电机具有纳米级分辨率、厘米级运动行程以及无回退、线性运动生成特性,极限分辨率可达1 nm[59-61]。

图20 无回退线性纳米压电电机Fig.20 Flexure piezomotor with minimized backward and nonlinear motion effect

3.6 热畸变自消除柔性连接技术

面向Mini/Micro LED 固晶、焊接等热加工过程,为满足加工器件在不同的环境热场中稳定运行的需求,笔者基于无摩擦、运动学约束和匹配的热膨胀系数设计原理,提出了一种可减小热误差影响的柔性连接技术,能够实现60%以上的热误差消除。柔性连接作为刚性连接的有效补充,为 MicroLED巨量转移装备精度和稳定性的提升开辟了一条新的路径[62]。所开发的热畸变自消除柔性连接系统如图21 所示。

图21 热畸变自消除柔性连接系统Fig.21 Flexible connection system with thermal distortion self-elimination function

3.7 全自动接近式光刻机

光刻过程中,掩膜版与晶圆之间的间隙值和整面平行度是决定光刻精度和光刻精度均匀性的关键因素。为实现掩膜版与晶圆之间的精准对位,保证掩膜版与晶圆之间的近零间隙快速在线运动设定、整面调平以及位置实时反馈,笔者针对性地开发了基于机器视觉的掩膜版-晶圆的近零间隙测量方法,突破掩膜版-晶圆空间多自由度实现调平纠偏对位的难题,实现了精准对位、间隙快速在线运动设定以及整面调平。定位精度达100 nm,间隙0~100 μm可调,调平精度<±5.5 μrad,载荷能力>20 kg。全自动接近式光刻系统如图22 所示。

图22 全自动接近式光刻系统Fig.22 Automatic proximity lithography system

4 讨论与展望

当前,Mini LED 显示设备已经实现小规模生产,多数为单种类芯片的背光板产品,而Micro LED显示屏目前只处于样品制造阶段。为实现Mini/Micro LED 显示设备的批量化生产,未来相关工艺和技术的发展方向如下:

1)激光巨量转移工艺的效率高且容易实现,是未来Mini/Micro LED 巨量转移的主流工艺。不同的巨量转移工艺有不同的效率上限,摆臂单颗转移、针刺式转移主要用于实现Mini LED 的转移封装,速率分别为16 k/h 和50~100 k/h。激光巨量转移技术、自组装技术以及微转印技术能够实现Micro LED 巨量转移,其中激光巨量转移速率可达300 kk/h,微转印技术可达12 kk/h,自组装技术可达5 kk/h。但是,激光巨量转移在高能高功率的激光器、低成本高性能的粘附层材料、芯片载体与目标基板的精准对位、运动系统与激光系统的协同操作等领域需要深入研究。

2)微纳对位平台的对位精度、速度和稳定性需要同步提升。微纳对位平台包括xy运动平台与空间调平纠偏装置。由于气浮平台具有无摩擦、纳米级精度以及抗电磁干扰等特性,比较适合Micro-LED 巨量转移的xy运动平台。由于Mini/Micro-LED 芯片的巨量转移对空间平行度的要求很高,目标基板与芯片载体之间的平行度精度是确保巨量转移精度的重要步骤,加快平行度的调整速率也能直接加快巨量转移实际效率。除了提高各个平台的对位精度,平台间跨尺度协同控制也非常关键。

3)视觉检测精度和速度需进一步提高。视觉检测技术包括缺陷识别检测技术、视觉伺服驱动技术及近零间隙的检测技术。巨量转移中,由于转移工艺复杂,转移过程精度要求严格,高速高精的非接触视觉检测技术将迎来广泛需求。

5 结束语

笔者调研了当前主流Mini/Micro LED 巨量转移工艺和装备,分析了各个工艺的优点以及存在的技术难点。从主流工艺中总结了Mini/Micro LED巨量转移的共性关键技术,即微纳平台对位技术与视觉检测技术,围绕Mini/Micro LED 巨量转移开展了一系列工作,开发了系列关键技术,研制了原型样机,并讨论与展望了未来Mini/Micro LED 巨量转移技术与装备的发展方向。相关创新成果得到了转化应用,与Mini/Micro LED 巨量转移行业龙头企业合作,开发了新一代产品设备。