车站减振CRTSIII型板式无砟轨道动力特性试验研究∗

2023-11-06蔡小培王启好梁延科

蔡小培,王启好,梁延科,刘 麦

(1.北京交通大学土木建筑工程学院 北京,100044)(2.中国铁路设计集团有限公司 天津,300142)

引言

高速铁路在经济社会发展中的地位和作用至关重要[1]。高架车站是汇聚地下、地面及高架等多个层面的大型空间枢纽,列车过站引起的振动会对车站结构安全、站内人员的舒适性产生影响。高速铁路高架车站的振动问题,兼具高速铁路与铁路上盖建筑的特点。

为控制高速铁路车站的振动影响,减振无砟轨道被广泛应用。目前,对于铁路引起的环境振动的研究主要集中在沿线振动的分布规律与振动特性,常采用现场测试的方法。Sanayei 等[2]通过建筑物地基及地面测试,定量分析了地面列车和地铁引起的振动特性。黄强等[3]对上海地铁9号线运行引起的振动进行了现场测试,分析了地铁振动在整个空间内的传播规律。盛涛等[4]对上海地铁邻近居民建筑进行现场实测,分析了地铁振源对室内舒适度的影响。袁扬等[5]对北京地铁某曲线段进行了地面振动测试,研究了曲线段地面振动加速度的时域和频域内传播规律。张斌等[6]对北京地铁减振措施过渡段进行了测试,研究了过渡段频率特性和振动特性,提出了过渡段减振效果预测公式。陈建国等[7]在京广铁路线附近测试分析了列车速度为21~128 km/h 时引起的地面振动。颜锋等[8]对列车运行时南京南站的站房结构振动响应进行了实测,分析了站房关键位置振动和位移响应。国内外还通过数值仿真对铁路振动的评估与控制进行了相关研究。陈国兴等[9]通过建立地铁列车振动荷载及土体振动传播模型,对地表振动强度进行了分析和评价。Connolly等[10]通过建立机器学习预测模型,提出一种新型快速的高速铁路振动评估法。邓世海等[11]通过建立列车-桥梁和桥梁-站房计算模型,研究了列车经过时候车厅的振动规律。马莉等[12]通过列车-无砟轨道-站房结构耦合振动仿真分析,比较了不同轨道减振措施的效果。

笔者以京雄城际铁路雄安高架车站振动控制为例,对减振CRTSIII型板式无砟轨道进行了一系列材料、原型及现场试验,研究了减振无砟轨道的减振特性,获得了减振无砟轨道的理论减振性能、振动在减振无砟轨道内的传递衰减特性以及现场振动控制效果,可为理论分析和数值仿真提供实测数据参考。

1 减振无砟轨道的构成及减振原理

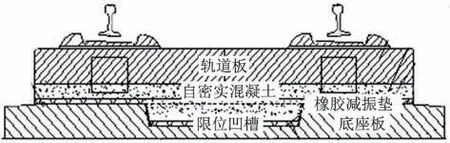

减振CRTSIII 型板式无砟轨道结构如图1 所示,其钢轨、扣件、轨道板、自密实混凝土及底座板等结构与CRTSIII 型板式轨道一致,增加了一层橡胶减振垫结构。轨道板、自密实混凝土和底座板均为单元结构。轨道板混凝土强度等级为C60,宽度为2 500 mm,厚度为200 mm,长度为5 600 mm;自密实混凝土厚度为90 mm;底座板混凝土强度等级为C40,宽度为2 900 mm,厚度为200 mm。通过轨道板凸台与底座板凹槽进行限位,底座板间设置伸缩缝,填充聚乙烯泡沫塑料板。

图1 减振CRTSIII 板式无砟轨道结构Fig.1 Structure of vibration-reduction CRTSIII track

减振CRTSIII 型板式无砟轨道发挥减振性能的关键部件是低刚度的橡胶减振垫,可为轨道系统提供弹性,有效降低轨道刚度。为了对其减振原理进行理论分析,提出以下假设。

1)列车荷载以竖向为主,减振无砟轨道主要控制竖向振动,因此仅考虑轨道竖向振动特性。

2)减振无砟轨道的参振质量为钢轨质量、轨道板质量及自密实混凝土质量,底座板视为固定在下部基础上,不参与振动。轨道板为单元结构,根据荷载影响范围确定钢轨计算长度,轨道板和钢轨均视为集中质量。计算表明,当离轮载加载点距离x≥5/k时(k为刚比系数),轮载对钢轨的影响已经很少,通常可以忽略不计,因此理论分析中钢轨长度取2x,即10/k。

其中:D=25 kN/mm,为钢轨支座刚度;a=0.63 m,为轨枕中心线间距;E=2.1×1011Pa,为钢轨弹性模量;Ix=3 217×10-8m4,为钢轨截面对水平中性轴的惯性矩。

将相关数值代入式(1),求得k为1.1 m-1,荷载影响范围为9.1 m。

3)减振垫视为一弹簧元件,减振垫上下轨道结构变形小,量级为10-4m。在此变形范围内橡胶刚度变化小,视其为定刚度。轨道板、自密实混凝土及底座板为混凝土结构,其弹性忽略不计。

4)橡胶减振垫阻尼虽然能够吸收振动能量,但能量转换很难在瞬时完成。列车荷载为瞬时冲击荷载,瞬时冲击下阻尼影响小,分析时可忽略其影响。

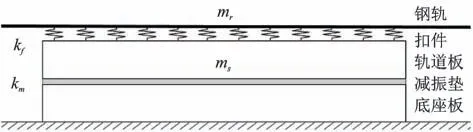

通过以上假设,将减振CRTSIII 型板式无砟轨道简化为2 自由度的钢轨-轨道板体系的无阻尼受迫振动,如图2 所示。通过刚度法可得到振型方程及频率方程为

图2 轨道两自由度体系的无阻尼受迫振动示意图Fig.2 Undamped forced vibration of track system with two degrees of freedom

将轨道刚度K和轨道质量M整理可得

其中:kf为扣件刚度;km为减振垫刚度;mr为钢轨质量;ms为轨道板及自密实混凝土质量。

求得ω后,由f=ω/2π 可得系统固有频率。理论上来说,减振无砟轨道可对固有频率1.414 倍以上频段的振动起到控制作用。

2 减振垫材料硬度试验及减振性能

对雄安车站采用的体积模量为0.03 N/mm3的橡胶垫进行了室内外硬度测试,如图3 所示,获得了不同温度下减振垫不同位置的硬度特征。结合减振CRTSIII 型板式无砟轨道的减振原理,可得到其理论减振性能。

图3 室内外橡胶垫硬度测试Fig.3 Hardness test of indoor and outdoor rubber pad

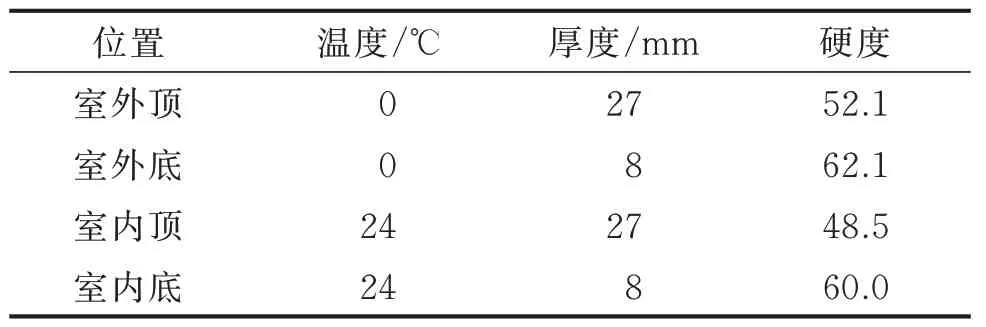

本研究中减振无砟轨道所用橡胶减振垫为点支撑型,减振橡胶为圆台凸起结构,试验时测量圆台顶部和圆台底部的硬度,试验数据为减振垫不同测点位置的平均值,每个测点测量5 次,得到的橡胶硬度平均值如表1 所示。

表1 橡胶硬度平均值Tab.1 Average hardness of rubber

由试验可知,随着减振垫的厚度增加及温度升高,橡胶硬度减小。橡胶减振垫凸起顶部硬度为50左右,底部硬度为60 左右,发挥减振作用的主要为凸起的橡胶圆台部分。在室温为24 ℃时,减振垫硬度相比室外0 ℃时减小3 左右。根据相关研究[13],硬度Hr与温度相关,在0~24 ℃范围内,橡胶硬度与温度近似呈线性关系。根据测试,可得橡胶硬度Hr与环境温度t的关系为

式(5)中存在2 个常数项:52.1 表示0 ℃下橡胶垫硬度为52.1;0.15 表示在0~24 ℃范围内气温每升高1 ℃橡胶硬度减小0.15。

雄安地区极限气温为-20~60℃,对应的橡胶硬度上限为55.1,下限为43.1,减振垫刚度可通过硬度换算得到。经大量试验发现,橡胶刚度与弹性模量存在一定经验规律关系[14],即

根据减振垫弹性模量与几何尺寸,可得到减振垫刚度为

其中:S为减振垫总面积(2 500 mm×5 600 mm);h为减振垫厚度(27 mm);φ为点支撑减振垫面积折减系数,根据点支撑占减振垫总面积进行计算。

圆台底部直径为5 cm,顶部直径为1.6 cm,可等效为半径r=1.65 cm 的圆柱。单圆台所占底面为边长l=6.6 cm 的正方形,则折减系数φ=πr2/l2=π 1.652/6.62=0.196。代入式(7)可得减振垫静刚度范围为207.6~358.8 kN/mm。厂家提供的减振垫动静刚度比为1.26,可得到减振垫动刚度范围为260~450 kN/mm。

通过减振垫动刚度、扣件动刚度、钢轨质量及轨道板质量,可得到系统的固有频率。扣件动刚度、钢轨质量与扣件作用长度相关。不同荷载作用下,钢轨变形不同,扣件发挥作用的长度不同。扣件作用长度最小值取单块轨道板的长度5.6 m,最大值取轮载作用范围9.1 m。扣件为WJ-8B 高铁弹性扣件,单个扣件静刚度为25 kN/mm,动静刚度比为1.2;单个扣件动刚度为30 kN/mm,对应的扣件整体动刚度上下限分别为840和540 kN/mm。钢轨为60 kg/m标准轨,对应的钢轨质量上下限分别为546和336 kg。轨道板质量为9 800 kg。将以上参数代入式(4),可得减振CRTSIII 型板式无砟轨道系统的1 阶频率为25.21~33.52 Hz,2 阶频率为162.74~256.00 Hz。进一步求得理论减振频段为35.65 Hz 以上,即减振CRTSIII 型板式无砟轨道对35.65 Hz 以上振动有明显控制效果。

3 落轴试验

为明确减振CRTSIII 型板式无砟轨道内部振动分布规律及传递机理,基于足尺试验平台,通过轮对自由落体对减振无砟轨道施加冲击荷载,模拟车轮与钢轨的相互作用,获得减振无砟轨道各位置的加速度响应。此外,为分析减振无砟轨道产品的减振性能,对普通无砟轨道进行对比试验,计算二者加速度级插入损失。

足尺减振无砟轨道落轴试验平台如图4 所示。平台长度为5.6 m,为单块标准板长,减振垫静模量为0.03 N/mm3,与雄安车站减振无砟轨道采用的减振垫一致。落轴质量为1 050 kg,落轴高度取30 mm以模拟高速铁路轮轨力峰值,落轴位置取轨道板中间扣件跨中,进行10 次以上有效落轴冲击。

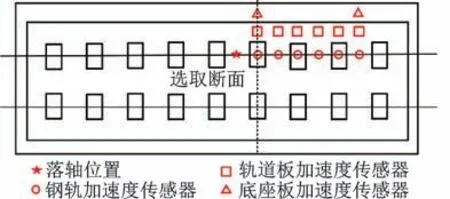

图4 落轴试验平台Fig.4 Test platform of wheel load drop

传感器布置方案如图5所示,在钢轨上安装应变传感器,减振无砟轨道各位置安装加速度传感器。通过采集完整的落轴冲击及其衰减过程中减振无砟轨道各位置的竖向加速度及轮轨垂向力,探究冲击作用下结构振动沿线路纵向及结构竖向的传递衰减规律。

图5 传感器布置方案Fig.5 Sensor layout

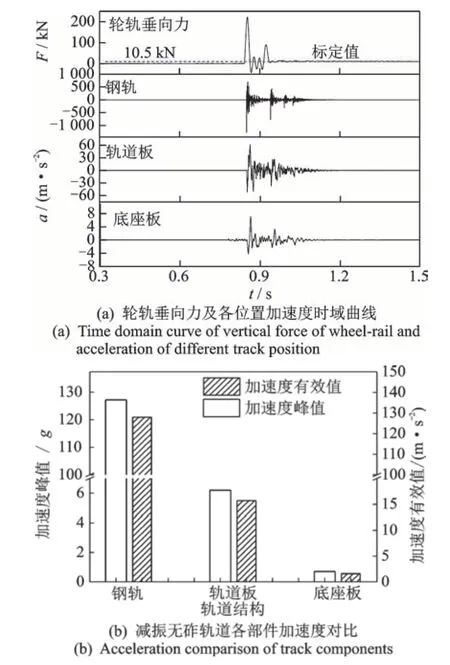

选取图5 所示断面的钢轨、轨道板及底座板的加速度数据,分析其时域和频域特性,减振无砟轨道振动分布规律如图6 所示。以冲击稳定后的轮对重力10.5 kN 作为标定值,30 mm 落轴冲击下轮轨垂向力峰值为222.6 kN。落轴时钢轨、轨道板、底座板的加速度时域曲线见图6(a),可看出明显的脉冲特征,钢轨有4 个峰值,并依次递减。减振无砟轨道结构各位置的加速度峰值及有效值见图6(b),振动从钢轨到轨道板再到底座板衰减迅速,加速度峰值和有效值规律一致。加速度峰值从钢轨的127.2g衰减到底座板的0.7g,加速度有效值从钢轨的128 m/s2衰减到底座板的1.6 m/s2。

图6 减振无砟轨道振动分布规律Fig.6 Vibration distribution of vibration reduction slab track

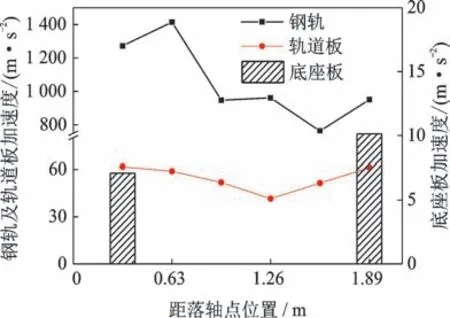

落轴冲击下减振无砟轨道各位置加速度纵向分布如图7 所示。随着远离落轴点,钢轨、轨道板加速度整体呈减小趋势。钢轨扣件跨中位置振动比扣件正上方大;板端处振动略有增大,这是因为板端无约束,会出现振动放大现象;底座板端部加速度比板中落轴点大。

图7 落轴冲击下减振无砟轨道各位置加速度纵向分布Fig.7 Longitudinal distribution of acceleration of vibration reduction slab track under impact of wheel load

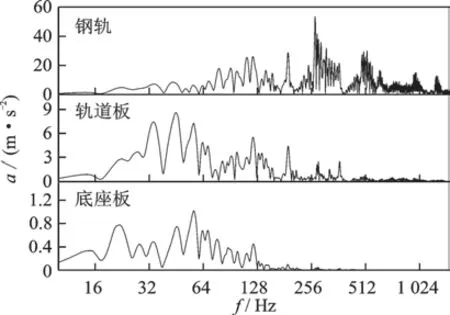

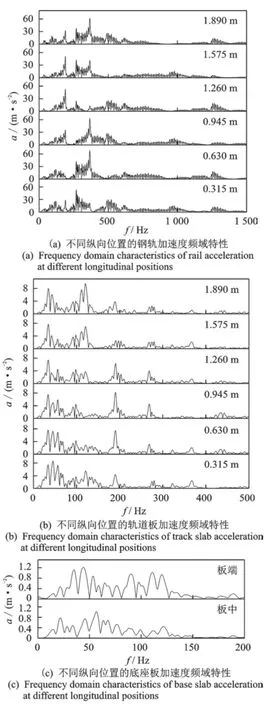

为研究振动的传递机理,进一步分析加速度的频域特性。减振无砟轨道各位置加速度频域曲线如图8 所示,由图可知:钢轨加速度频域峰值分布在相对高频的100~600 Hz;轨道板加速度频域峰值降到0~300 Hz;底座板加速度频域峰值进一步减小到0~150 Hz。减振无砟轨道自上至下,振动由高频为主衰减至低频为主。主频峰值由钢轨的50 m/s2减小到轨道板的10 m/s2,再减小到底座板的1 m/s2。

图8 减振无砟轨道各位置加速度频域曲线Fig.8 Acceleration frequency curve of different position of vibration reduction slab track

进一步分析振动沿纵向的频域分布规律及传递机理,不同纵向位置的减振无砟轨道加速度频域特性见图9。图9(a)中0.315,0.630,0.945,1.260,1.575和1.890 m 为距落轴点的距离,由近及远,钢轨振动加速度主频依次为268.5,365.5,366.0,189.0,189.0 和366.5 Hz。钢轨振动从0.315 m 传递到1.260 m,加速度主频由300 Hz 左右减小至200 Hz 以下;传递到1.890 m 板端时,增大到300 Hz 以上。整体来看,加速度主频呈先减小再增大的趋势。从0.315 m 到1.260 m,高频振动衰减快,距落轴点1.2 m(1/4 跨中)位置高频振动最小,板端由于钢轨约束弱,高频振动分量产生反弹。轨道板、底座板振动为竖向和纵向传递来的振动叠加,离落轴点由近及远的轨道板和底座板加速度频域曲线如图9(b,c)所示。随着离落轴点距离的增加,轨道板加速度频谱中30~60 Hz 振动分量呈减小趋势,30~60 Hz 范围内由0.315 m 的三峰值降到1.260 m 的单峰值;由1.260 m到1.890 m,板端处轨道板加速度明显增大,这与板端轨道板约束弱且板端钢轨传来的振动相对剧烈有关。30~60 Hz 以及120 Hz 频域范围内主要振动的叠加,导致轨道板加速度时域峰值随着距落轴点距离先减小后增大。当振动传递到底座板时,板端振动的30~60 Hz 及120 Hz 分量均大于板中位置,导致板端加速度时域峰值大于板中位置。这是因为落轴冲击引起的振动在轨道中传递时,在钢轨高弹性模量材料中传播快而衰减慢,在轨道板、底座板混凝土材料中振动传播慢而衰减快。底座板的振动为上部结构竖向传递而来,主要受振动竖向传递的影响,振动规律与板端钢轨、轨道板相似,且底座板板端由于约束弱,更容易被激起振动。

图9 不同纵向位置的减振无砟轨道加速度频域特性Fig.9 Frequency characteristics of acceleration at different longitudinal positions of vibration reduction slab track

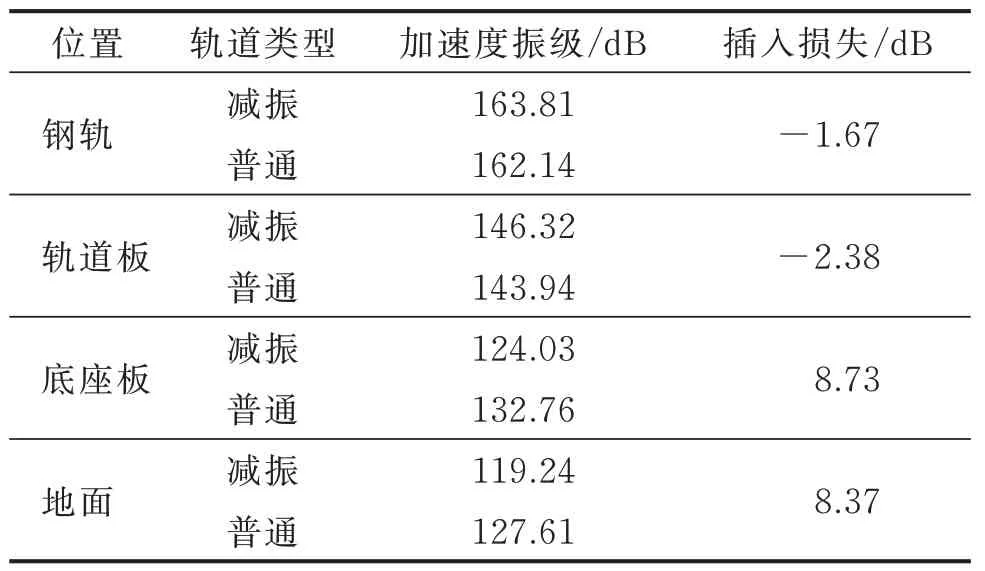

减振无砟轨道与普通无砟轨道Z 振级对比如表2 所示,振动的分布规律为从钢轨到轨道板到底座板再到地面依次减小。钢轨振级为160 dB 左右,轨道板振级减小到140 dB 左右,底座板减小到120~130 dB。由插入损失可知:普通无砟轨道和减振无砟轨道在钢轨、轨道板处的插入损失相差不大,分别为1.67 dB 和2.38 dB;在底座板及地面处,二者插入损失明显,达到8.73 dB 和8.37 dB,说明减振无砟轨道对减振垫以下结构振动控制效果明显。

表2 减振无砟轨道与普通无砟轨道Z 振级对比Tab.2 Comparison of Z vibration level between common slab track and vibration-reduction slab track

通过落轴试验,得到了落轴冲击时的轮轨垂向力、振动沿减振无砟轨道纵向及竖向的分布规律。距落轴点由近及远,加速度整体趋势由大变小,板端处自由无约束,加速度略有增大。振动从钢轨到底座板,高频分量迅速衰减。减振无砟轨道在减振垫以下结构振动控制效果明显,插入损失可达8.37 dB。

4 现场行车测试

为验证减振CRTSIII 型板式无砟轨道的应用效果,在京雄城际铁路雄安高架车站内铺设了减振无砟轨道,减振垫静模量为0.03 N/mm3,厚度为27 mm。在减振无砟轨道、普通无砟轨道及车站不同位置安装了位移、加速度传感器,测试了列车不停车过站时2 种轨道的动力响应和车站的振动数据,并对比入站前普通无砟轨道区段的轨道动力响应,分析了减振无砟轨道的减振效果,评估了其对车站振动的影响。

4.1 轨道动力响应测试

在雄安车站减振无砟轨道及站外普通无砟轨道选取断面,安装位移、加速度传感器,获取列车通过时轨道板位移以及钢轨、轨道板和底座的加速度数据。减振无砟轨道测点如图10 所示,测点断面均为直线段板中位置。减振区段车速为60 km/h,普通区段车速为70 km/h,并对实验数据进行了速度修正。

图10 减振无砟轨道测点图Fig.10 Track measuring point of vibration reduction slab track

轨道各位置位移、加速度时域曲线如图11 所示。普通轨道各位置加速度时域曲线对应车速为70 km/h,减振轨道对应车速为60 km/h。减振区段的位移明显大于普通区段,钢轨、轨道板加速度比普通区段略小,底座板加速度显著小于普通区段。高铁列车通过普通无砟轨道时,轨道板板中竖向位移最大值在0.05~0.12 mm 之间,满足相关规范[15]规定的轨道板板中竖向位移不应大于0.3 mm 的要求;通过减振无砟轨道时,轨道板板中竖向位移最大值在0.52~0.64 mm 之间,与普通无砟轨道的轨道板位移限值0.3 mm 相比,差值在0.4 mm 以内。减振无砟轨道的钢轨、轨道板及底座板的竖向振动加速度峰值分别为247.4~311.7 m/s2,12.1~14.6 m/s2和0.25~0.28 m/s2;普通无砟轨道的钢轨、轨道板及底座板的竖向振动加速度峰值分别为363.7~376.6 m/s2,15.8~17.8 m/s2和3.5~4.4 m/s2。

图11 轨道各位置位移、加速度时域曲线Fig.11 Time domain of track displacement and acceleration

图12 为普通无砟轨道和减振无砟轨道各位置竖向振动对比。普通无砟轨道和减振无砟轨道的钢轨及轨道板振动加速度级接近,底座板加速度级差异明显。从钢轨到轨道板再到底座板,振动加速度级逐渐减小,钢轨分频振级分布在89.2~141.8 dB,轨道板分频振级分布在68.0~124.3 dB,底座板分频振级分布在57.7~109.3 dB。列车经过普通轨道时车速为70 km/h,经过减振无砟轨道时车速为60 km/h。车速对钢轨振动影响明显,导致普通轨道的钢轨加速度级略大于减振无砟轨道。20~80 Hz 频段内减振无砟轨道的轨道板加速度级大于普通轨道,说明减振垫的铺设会一定程度放大轨道板振动,有利于振动能量的重分布及耗散。减振无砟轨道的底座板加速度振级明显小于普通无砟轨道,特别是在32 Hz以上频段,这与理论减振效果在35.65 Hz 以上频段一致,说明铺设的减振无砟轨道可达到预计效果,减振作用明显。根据文献[16]计算得到普通无砟轨道、减振无砟轨道的底座板振动加速度的最大Z 振级VLzmax(1~80 Hz),普通无砟轨道的底座板VLzmax为89.7 dB,减振无砟轨道的底座板VLzmax为78.5 dB,二者的插入损失为11.2 dB。考虑到列车经过普通断面时速度较高,根据相关规范[17]中振动预测模型对振动进行车速修正,修正量为20lg(v/v0)=20lg(70/60)=1.34 dB,修正后底座板插入损失为9.86 dB,说明减振无砟轨道的减振效果较好。

图12 普通无砟轨道和减振无砟轨道各位置竖向振动对比Fig.12 Comparison of vertical vibration at different positions of common slab track and vibration-reduction slab track

4.2 车站振动测试

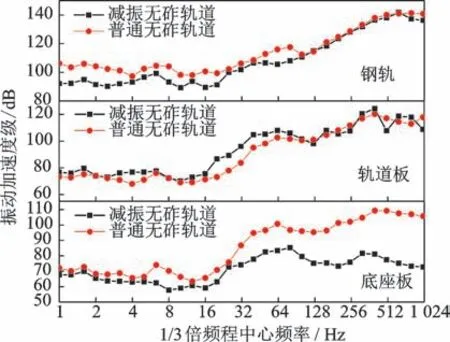

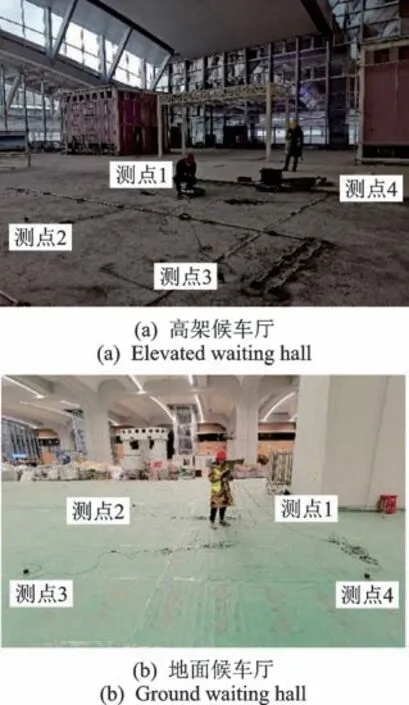

在联调联试阶段,对雄安高架站的地面及高架候车厅进行振动测试,评估列车过站时对站内人员的影响。列车过站时间为凌晨0:00 和5:00,车道为铺设减振无砟轨道的2 道和普通无砟轨道的3 道。车站未开放且站内无施工,可避免环境振动的干扰。候车厅振动加速度测点如图13 所示,形成2×2测点网,安置在2 道正上方及正下方,可反映2 道上下方候车厅的振动情况。

图13 候车厅振动加速度测点Fig.13 Vibration acceleration measuring points in waiting hall

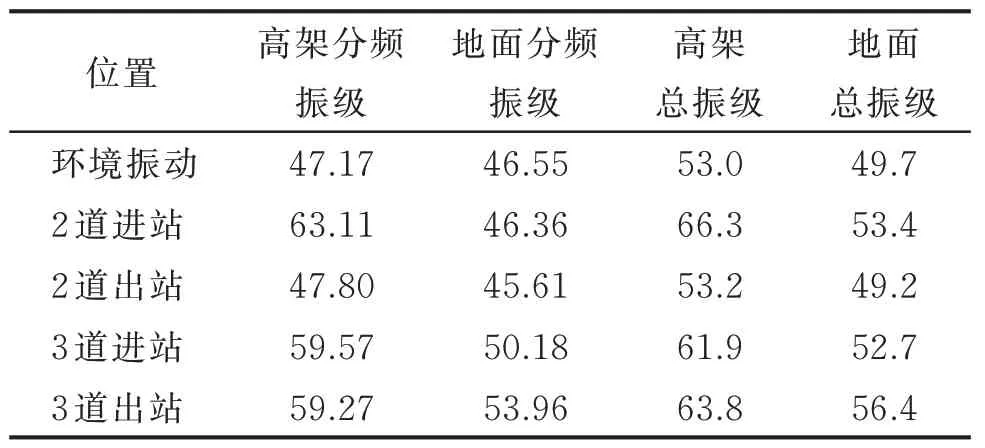

候车厅振级汇总如表3 所示,将高架候车厅和地面候车厅的各测点计权分频最大Z 振级以及计权总振级平均值汇总到表3 中。高架候车厅比地面候车厅振动大,进站时大9.2~12.9 dB 左右,出站时大4.0~7.4 dB 左右;环境振动相对较小,仅为50 dB 左右。列车从2 道进站时,高架候车厅测点振动最大,为66.3 dB;列车从3 道出站时,地面候车厅测点振动最大,为56.4 dB;2 道出站时,候车厅振动很小,与环境振动量值相当,减振轨道的铺设可有效控制列车由静止加速出站时引起的振动。试验时振动测点位于2 道正上方和正下方,受2 道过车影响较大。理论上来说,2 道过车时引起的振动应大于3 道,但在列车出站时,3 道引起的振动明显大于2 道,说明减振无砟轨道的应用对列车过站引起的振动有显著控制效果。按照设计车速120 km/h 对振级进行速度修正,修正量为6.0 dB。修正后,2 道过车时高架候车厅振动最大值为72.3 dB,地面候车厅振动最大值为59.4 dB。地面候车厅振动在人体振动感知阈值65 dB 以内,高架候车厅振动超过70 dB,开始对人体舒适度产生影响,但振动超过70 dB 为最不利工况,出现的频率低,对人体影响很小。

表3 候车厅振级汇总表Tab.3 Vibration level summary of waiting hall dB

5 结论

1)减振CRTSIII 型板式无砟轨道通过在自密实混凝土与底座板之间设置低刚度的橡胶减振垫,为轨道系统提供了弹性,能有效降低轨道刚度,实现对车致振动的控制。试验得到橡胶减振垫硬度与温度的关系为Hr=52.1-0.15t。通过等效刚度换算及隔振理论可知,雄安车站采用的减振无砟轨道可对35.65 Hz 以上振动进行有效控制。

2)落轴试验中振动从钢轨传递到轨道板再到底座板,高频分量迅速衰减,底座板振动仅在0~150 Hz 之间分布。加速度纵向传递规律显示,落轴点由近及远,加速度整体趋势先减小后增大,底座板的板端振动甚至大于板中落轴位置。

3)减振无砟轨道与普通无砟轨道的底座板插入损失,在落轴试验中达到8.73 dB,在现场测试中达到9.86 dB,可实现接近10 dB 的减振效果,减振垫以下结构振动控制效果明显。

4)减振无砟轨道在雄安车站的应用效果较好,实现了对高铁列车引起振动的控制。列车经减振车道过站时,地面候车厅最大振级为59.4 dB,小于人体振动感知阈值65 dB,对站内人员无影响;高架候车厅振级最大值为72.3 dB,对站内人员影响很小。

5)减振CRTSIII 型板式无砟轨道适用于高速铁路车站、居民区沿线等振动敏感区的振动控制,建议27 mm 厚度的点支撑减振垫对应的体积模量不大于0.03 N/mm3。施工及后期维护中,应严格控制减振垫层与上下结构的接触状态,避免轨道状态劣化对行车平稳舒适性及减振效果的影响。