循环水管路系统的流噪声实验研究∗

2023-11-06王献忠林鸿洲

李 宁,王献忠,林鸿洲,喻 敏

(武汉理工大学船海与能源动力工程学院 武汉,430063)

引言

管路附件噪声[1]是水管路系统噪声的重要部分,为了能够准确地测量管路附件噪声,为后续降噪提供可靠的实验依据,对管路附件的噪声实验研究非常重要。Pittard 等[2]对完全发展的湍流引起的管路振动进行实验,利用离心泵提供动力,通过调整阀门的开度使所需的流量经过测试段,采用附着于圆管壁上的加速度传感器来测量管路的振动,研究结果表明,管壁压力波动与流速呈二次关系,且管道振动的加速度与流量之间存在一定的关系。Etim[3]研究了内部流体流动引起的管道振动,建立了内部流体流动对振动管道固有频率和位移幅值的影响方程,并将理论结果与实验结果进行比较,发现两者一致性吻合较好。吴石等[4]采用小室测量方法测量海水管路系统中的流噪声,并分析了测量小室的声场特性及产生混响的下限频率。许玮健[5]搭建了船舶水管路管口声辐射实验系统,对船舶阀门附件结构的流噪声及管口射流噪声进行了实验研究。柯兵[6]对弯头管路附件流致振动的影响因素进行了实验分析,发现湍流漩涡区主要集中在弯头去流段,且其范围约为1D~3D(D为管路直径)。宋佳朋[7]对通海管路管口的辐射噪声评价进行实验研究,通过自主搭建的海水管路噪声实验平台,分别以高位水箱及水泵作为动力源,分析各类噪声源的占比。

目前,国内船舶水管路系统附件的噪声测试仍存在着较大的局限性。笔者基于自主搭建的循环水管路系统实验平台,对管路内流噪声进行测试研究。为进一步减少背景噪声和测量方法的影响,改善测量环境,对水听器安装方案进行了改进,并将管路附件噪声测量结果与数值计算结果进行对比,验证了实验方法的可靠性。基于改进后的实验方法,又对增设导流叶片的管路附件进行噪声测试研究,验证了导流叶片对管路流噪声抑制效果的有效性。

1 循环水管路系统简介

1.1 循环水管路系统设计

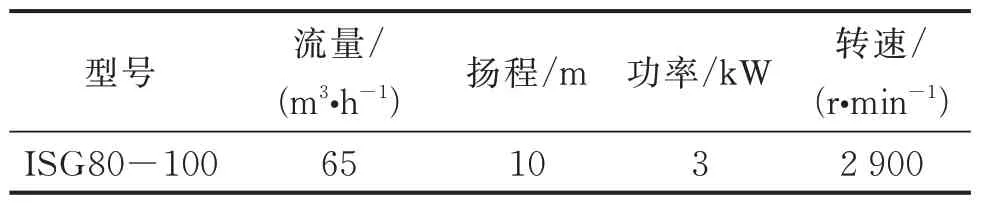

自主搭建的循环水管路系统的设备主要有离心泵[8]、储水罐、电磁流量计、压力表、球阀、避震喉、法兰及支撑架等。循环水管路系统实验平台如图1 所示,其中水管路系统的流量是通过球阀开度来控制的,并基于图2 所示的LD 型智能插入式电磁流量计获取实时数据。为了测量循环水管路系统内部的压力,将图3 所示的压力表安装于开孔管路上,通过其读数得到管路系统的压力值。立式离心泵为循环水管路系统提供动力源,其参数如表1 所示。

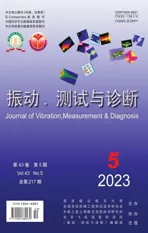

表1 立式离心泵参数Tab.1 Vertical centrifugal pump parameters

图1 循环水管路系统实验平台示意图Fig.1 Schematic diagram of experimental platform for circulating water pipeline system

图2 电磁流量计Fig.2 Electromagnetic flowmeter

图3 压力表Fig.3 Pressure gauge

为了给整个循环水管路系统提供水介质,在该系统对角线上安装2 个尺寸和容量一致的储水罐。这2 个储水罐既可用于系统储水,又可将其近似作为抗式消声器,在一定程度上可消弱部分噪声的影响。整个水管路系统在正常工作时,离心泵、球阀等位置会产生强烈的结构振动噪声,其振动会沿着水管路传播而影响实验测量的准确性。为了减小球阀、离心泵等位置的结构振动噪声,在该类位置处布置减震喉,以减少无关噪声的干扰。另外,以支撑架作为管路噪声实验平台的减振支撑,并在支撑架底部垫上橡胶材料,以达到抑制管路振动传递的作用。

1.2 测试系统

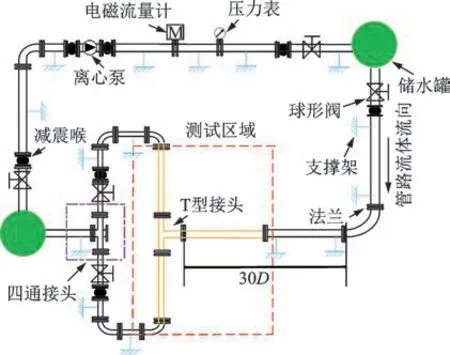

本研究循环水管路系统实验平台可以对管路附件噪声实验中的各项参数进行准确测量,主要仪器有水听器、数据采集器、功率放大器、电磁流量计及压力表等,主要仪器参数如表2 所示。设备连接示意图和实物图如图4 所示。

表2 主要仪器参数说明Tab.2 Description of main instrument parameters

图4 设备连接示意图和实物图Fig.4 Schematic diagram and physical diagram of device connection

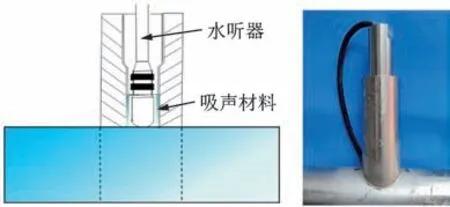

管路附件的声学测量结果易受测量方法影响,由于水听器测量数据为压力,而声压、脉动压力均为压力量,从而使测量结果存在较大的“伪声”。为了降低脉动压力对实验测量结果的干扰,采用齐平式插入法进行测量,在水听器固定基座内表面敷设吸声材料,水听器测点应布置在远离管路附件肘部至少10D的距离,水听器安装方式及实物安装如图5所示。

图5 水听器安装方式及实物安装图Fig.5 Hydrophone installation method and physical installation diagram

2 实验测试

2.1 背景噪声测量

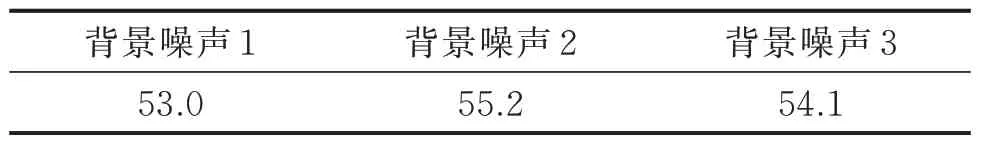

管路噪声测量结果易受环境背景噪声的影响,采用图6 所示的AWA6228 型多功能声级计对实验背景噪声进行测量。由于离心泵为主要的背景噪声源,因此削弱其对测试结果的影响尤为重要。采用自制的内附有隔声材料的隔声罩进行降噪处理,离心泵及其隔声罩如图7 所示。对离心泵进行隔声处理前后的背景噪声进行多次测量,并取其平均值,背景噪声测量结果如表3 所示。其中:未启用离心泵时背景噪声为背景噪声1;启动时未用隔声罩处理为背景噪声2;启动时用隔声罩处理为背景噪声3。由表可知,背景噪声2 的值大于背景噪声1,背景噪声3 的值小于背景噪声2,说明隔声罩起到一定的隔声效果。根据相应数值计算结果可知,管路附件总声压级均为90 dB 以上,信噪比大于10 dB,因此背景噪声满足测量需要。

表3 背景噪声测量结果Tab.3 Background noise measurement results dB

图6 AWA6228 型多功能声级计Fig.6 AWA6228 multifunctional sound level meter

图7 离心泵及其隔声罩Fig.7 Centrifugal pump and its sound insulation cover

2.2 水听器插入方法的改进

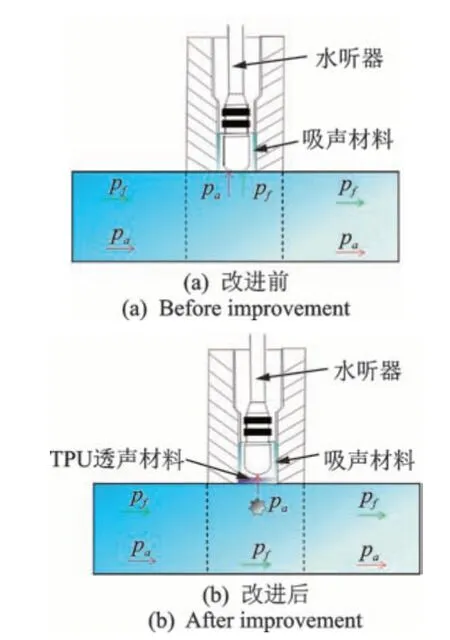

用水听器进行管内声压测量,其结果容易和流体脉动压力相叠加,使得声压测量值偏大,测量不准确。笔者对齐平式插入法进行了改进,在水听器头部与管路接触位置上敷设热塑性聚氨酯(thermoplastic polyurethanes,简称TPU)透声材料[9],水听器改进前后安装示意图如图8 所示,其中:Pf为脉动压力;Pa为声压。TPU 透声材料既可以使声信号透过该材料而被水听器接收到,也可以阻挡脉动压力直接冲击水听器形成“伪声”,从而达到脉动压力与声压的分离效果。

图8 水听器改进前后安装示意图Fig.8 Installation diagram of hydrophone before and after improvement

2.3 方法改进结果

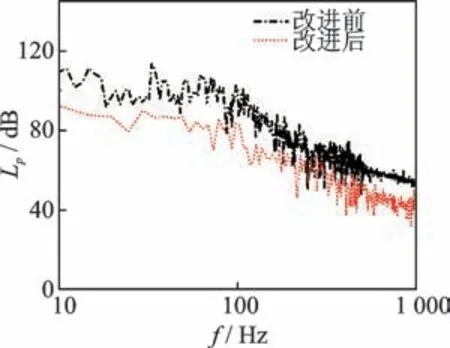

在水听器安装方法改进前后,分别进行公称直径(diameter nominal,简称DN)80 弯管的噪声实验测试,得到在3 m/s 流速下,改进前后实验结果对比如图9 所示,其中Lp为声压级。由图可知,未改进前实验声压值大于改进后实验声压值,这主要是因为采用未改进方法测量管路噪声时,未进行噪声与脉动压力的分离,导致水听器接受到巨大的水压力信号,从而掩盖了管路附件真实的噪声。采用改进后的测试方法,由于引入了透声材料,隔离了管内脉动压力对水听器的冲击,且不阻碍声压的传播,将脉动压力与管路声压实现了分离,使结果更接近实际值。

图9 改进前后实验结果对比Fig.9 Comparison of experimental results before and after improvement

2.4 实验结果

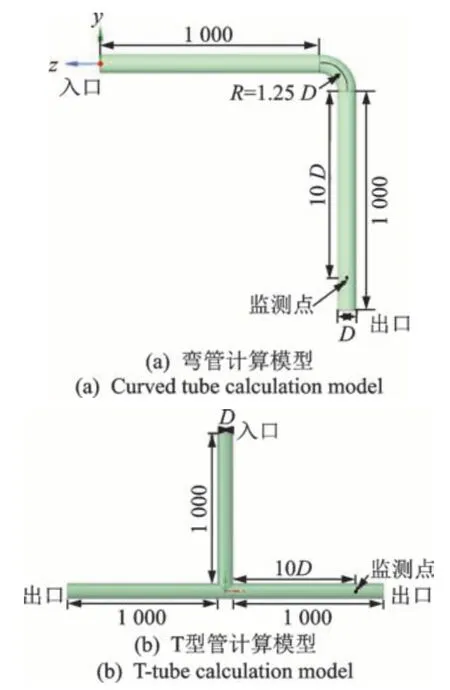

管路噪声包括流噪声和流激振动噪声,其中流激振动噪声是水流激励管路而引起管路振动并辐射的噪声。由于实验中采取了一系列减振措施及齐平式插入水听器,所以水听器测量的主要是流噪声。笔者对实验管进行了基于大涡模拟湍流模型[10]的流场仿真及基于Lighthill 声类比理论[11]的噪声计算,DN80 的管路尺寸外径为89 mm,壁厚为2 mm,计算模型如图10 所示,其中D=85 mm。

图10 计算模型(单位:mm)Fig.10 Calculation models (unit:mm)

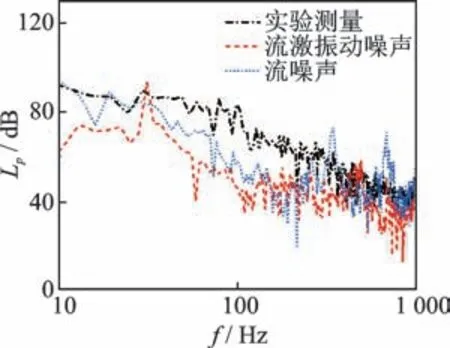

使用水听器改进后的测量方法,对DN80 弯管进行流速为3 m/s 的实验,并将弯管实验结果与数值仿真结果进行对比,如图11 所示。由图可知:在10~30 Hz 频段内,弯管流噪声的实验值与仿真值基本一致,流噪声是主要噪声源;在30~600 Hz 频段内,实验值大于仿真值,该频段内除了少数频率区间外,流噪声基本上成为主导噪声源;从频谱曲线波动趋势来看,实验曲线与流噪声曲线吻合度较好;在600~1 000 Hz 频段内,实验值与流噪声仿真值基本一致。此外,由于该实验是基于完整的循环管路系统,不似仿真只单一地考虑该附件特性,所以实验曲线未能在声学模态固有频率处出现峰值。DN80 弯管在1 000 Hz 频段内声学模态结果如表4 所示,在一定程度上显示实验与流噪声仿真曲线趋势吻合较好。

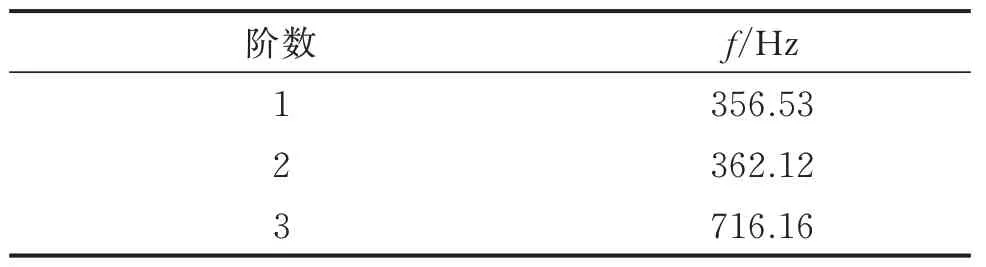

表4 弯管声学模态结果Tab.4 Acoustic modal results of curved tube

图11 弯管实验与数值仿真结果对比Fig.11 Comparison of results of curved tube experiment and numerical simulation

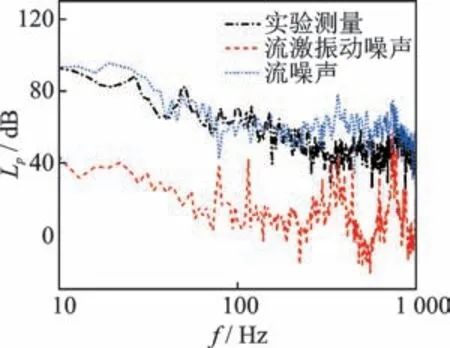

为了进一步验证实验方法的可靠性,将实验段用DN80 的T 型三通管替换上,调整流速稳定至3 m/s,待管路系统稳定后,进行噪声测试。T 型三通管实验与数值仿真结果对比如图12 所示,由图可知:在10~200 Hz 频段内,实验与流噪声仿真吻合较好;在200~700 Hz 频段内,仿真值大于实验值并出现明显峰值,这是由于仿真时在声学固有频率处出现峰值所导致;在700~1 000 Hz 频段内,实验与仿真变化趋势基本一致。DN80 的T 型管在1 000 Hz 频段内声学模态结果如表5 所示。可以看出,在T 型三通管实验结果中,流噪声为主要噪声源,且实验噪声曲线与流噪声仿真曲线更为贴合,进一步证明了实验方法的可靠性。

表5 T 型管声学模态结果Tab.5 Acoustic modal results of T-tube

图12 T 型三通管实验与数值仿真结果对比Fig.12 Comparison of results of T-tube experiment and numerical simulation

3 流噪声控制

3.1 模型设计

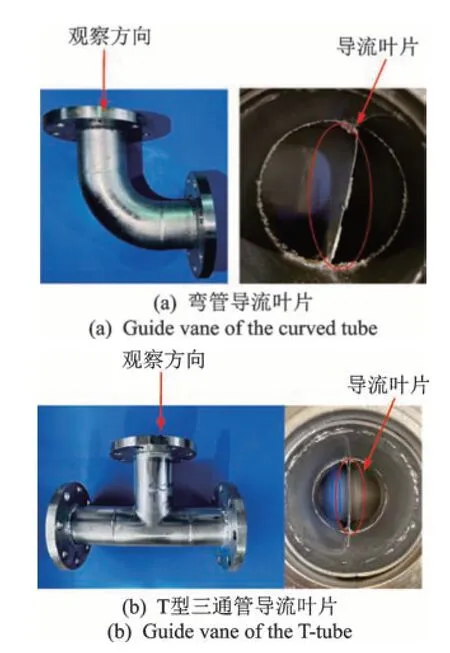

为了实现管路噪声的有效抑制,对管路增设导流叶片[12]并进行实验研究。在弯管、T 型三通管肘部正中位置分别布置导流叶片,并采用氩弧焊进行焊接,导流叶片安装位置如图13 所示。为了便于成型加工,选择导流叶片制作厚度为0.5 mm,材料为304 不锈钢。由于焊接工艺限制,只对导流叶片与管路附件连接处采取局部焊接。

图13 导流叶片安装位置Fig.13 Installation position of the guide vane

3.2 结果分析

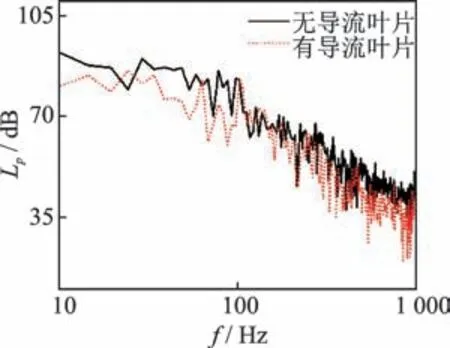

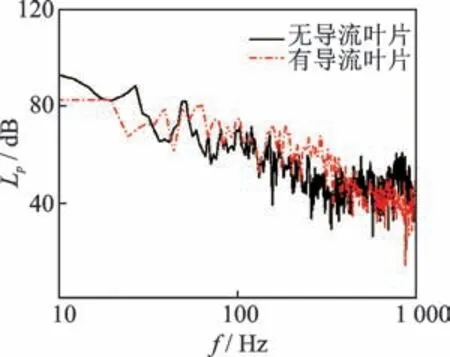

将实验管段分别替换为带有导流叶片的DN80弯管和T 型三通管,在保证流速(3 m/s)、压力等因素稳定及一致的情况下,进行实验测试。将测得的声压级进行对比分析。弯管导流叶片噪声控制效果对比如图14 所示,可以看出,增设导流叶片弯管声压级比无导流叶片弯管声压级小,且两者波动趋势相似,说明在10~1 000 Hz 内导流叶片存在较为明显的降噪效果。T 型三通管导流叶片噪声控制效果对比如图15 所示,可以看出:在10~400 Hz 频段内,导流叶片对T 型三通管无明显降噪效果,甚至在50~400 Hz 内出现噪声增大现象;在400~1 000 Hz频段内,增设导流叶片的T 型三通管声压级比无导流叶片的声压级小,具有降噪效果。整体上来看,导流叶片对T 型三通管的降噪效果有限,其主要原因是由于将导流叶片设置在T 型三通管中部,虽然能起到一定的导流作用,但是会导致过流面积减小,产生更大的流速,所以影响最终的降噪效果。此外,由于加工和焊接工艺问题,存在焊点和缝隙影响流场的情况,也导致部分频段降噪效果不佳。因此,增设导流叶片的管路有着一定的降噪效果,弯管增设导流叶片后效果最佳,而T 型管由于增设导流叶片后结构突变,过流面积减少,使得降噪效果极为有限。

图14 弯管导流叶片噪声控制效果对比Fig.14 Comparison of noise control effects of the guide vane in the curved tube

图15 T 型三通管导流叶片噪声控制效果对比Fig.15 Comparison of noise control effects of guide vanes in the T-tube

4 结论

1)在循环水管路系统运行过程中,离心泵的振动噪声不可忽视,可以使用隔音罩将其罩住,尽量减小离心泵对测量结果的影响。

2)水听器使用齐平式插入法进行安装测量时,无法区分脉动压力和声压,导致测量结果偏大。通过添加TPU 透声材料的方式,隔离脉动压力与声压,得到了更为精确的结果,并且与数值仿真结果更贴近。

3)基于自主搭建的水管路实验平台,对管路噪声进行测量,其结果与仿真结果吻合较好。虽然存在一定差异,仍能够证明实验方法的可靠性。

4)将安装了导流叶片的弯管和T 型三通管进行噪声测试,并将前后结果进行对比后可知,弯管安装导流叶片后降噪效果明显,而T 型三通管只在10~50 Hz 频段、400~1 000 Hz 频段内具有降噪效果。