基于High-Goodman耐候钢腐蚀深度与疲劳强度关系研究

2023-11-20梁景恒王兆勋董园园陈俊宏张子博

梁景恒 , 王兆勋 , 董园园 , 陈俊宏 , 张子博 , 张 涛

(1. 中国兵器工业第五二研究所 烟台分所有限责任公司 ,山东 烟台 264003;2. 烟台铁中宝钢铁加工有限公司,山东 烟台 264006)

0 引言

伴随着铁路的快速发展以及高速列车舒适、高效率的乘车体验,普速客运产品占比持续走低,但其在轨道交通货物运输领域和国民经济中仍发挥着重要作用。普速客运货运产品一般有着较长的服役路线和服役时间,服役环境更加复杂,为使其在运营中保持性能良好、安全可靠,须定期进行检修[1-3]。

20世纪90年代以前生产的普速客车车体材料均为普通碳钢,其材料耐蚀性差,因此,之后新生产的客车车体材料选择以耐候钢为主。随着轨道客车速度等级的提高、运行区间的扩大及运营里程的增加,车辆的载荷工况更加恶劣,服役环境日趋复杂。车辆在运行过程中受到室外交变冲击载荷、高温高湿、严寒、海洋、风沙等恶劣服役环境以及室内积水腐蚀等的影响,仍然出现局部腐蚀甚至锈穿的问题,车辆公司需在厂维修期间用更耐蚀的材料对原腐蚀部位进行挖补焊接修复,或者采用其他工艺进行表面处理等[4-8]。关于腐蚀疲劳相关方面的研究较多,但是不同腐蚀深度对于车体结构疲劳强度的影响却鲜有报道[9-11]。

本研究基于检修期间问题车辆,从现车截取不同腐蚀深度的板材制成试样开展疲劳强度测试,并通过有限元计算车体典型服役载荷下的车体结构疲劳应力强度,借助High-Goodman图来评价不同腐蚀深度后试样疲劳强度与车体服役结构疲劳强度的关系,获得许用腐蚀深度指标,为车辆检修维护提供技术支持。

1 试验方法

1.1 试验材料

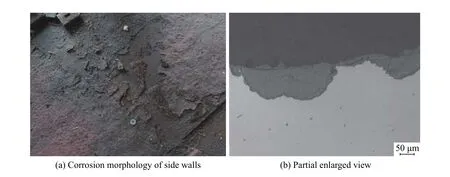

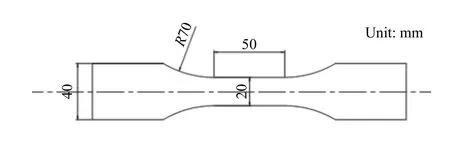

现车侧墙材质为厚度2.5 mm的Q310NQL2钢板,化学元素及力学性能见表1、表2。侧墙的腐蚀模式为局部不均匀腐蚀+点蚀(图1),借助超声测厚仪从侧墙截取平均腐蚀深度达到板厚10%、20%、30%、40%、50%的板材,筛选部位包含母材和焊缝,只按照剩余厚度进行分组,再将其加工成疲劳试样,使得腐蚀最深处位于试样的标距段内。试样尺寸见图2。

图1 腐蚀表面形貌Fig.1 Morphology of corrosion

图2 疲劳试样尺寸Fig.2 Size of fatigue specimens

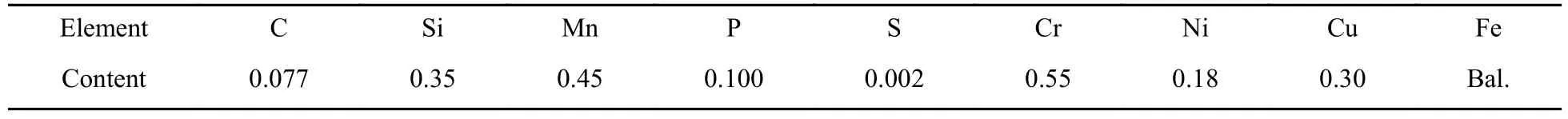

表1 材料的化学成分(质量分数 /%)Table 1 Chemical composition of the material (mass fraction /%)

表2 材料的力学性能Table 2 Mechanical properties of the material

1.2 疲劳试验

按照GB/T 3075—2021进行大气条件下的疲劳试验,设备为高频疲劳试验机,应力比R=0.1,全寿命为107次循环。试样用游标卡尺测量腐蚀严重部位的厚度作为面积输入,疲劳后发生破坏的试样断口用体视显微镜观察测量最深腐蚀深度。疲劳试验结束后,计算不同腐蚀深度试样的中值疲劳极限以及失效概率1%、置信度95%条件下的安全疲劳极限。

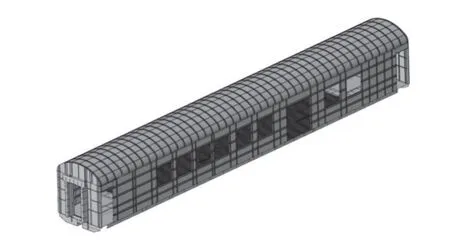

1.3 有限元分析

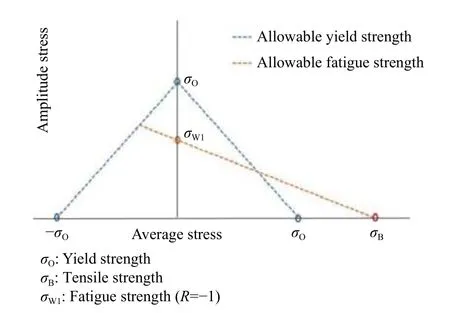

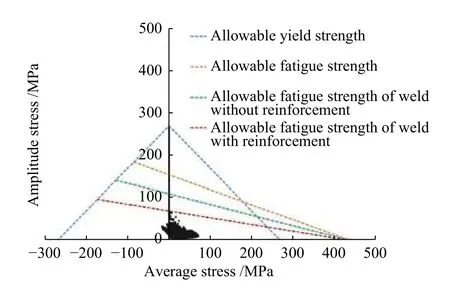

使用模拟软件建立有限元模型并对车体进行网格划分,以任意四节点等参薄壳单元为主,三节点三角形单元为辅,单元类型为shell181[12],如图3所示。按照EN 12663—2010中规定的疲劳强度载荷工况进行加载,计算构架各测点在每一工况下的应力值,找出最大应力σmax和最小应力σmin,计算平均应力和应力幅。车体的疲劳强度考核参考JIS E 4207—2019绘制的High-Goodman疲劳极限图(图4)。

图3 有限元模型[4]Fig.3 Finite element model[4]

图4 JIS E 4207 疲劳极限图Fig.4 Fatigue limit figure from JIS E 4207

2 试验结果及分析

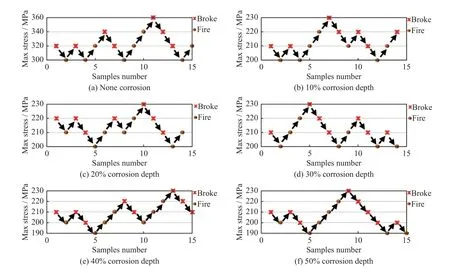

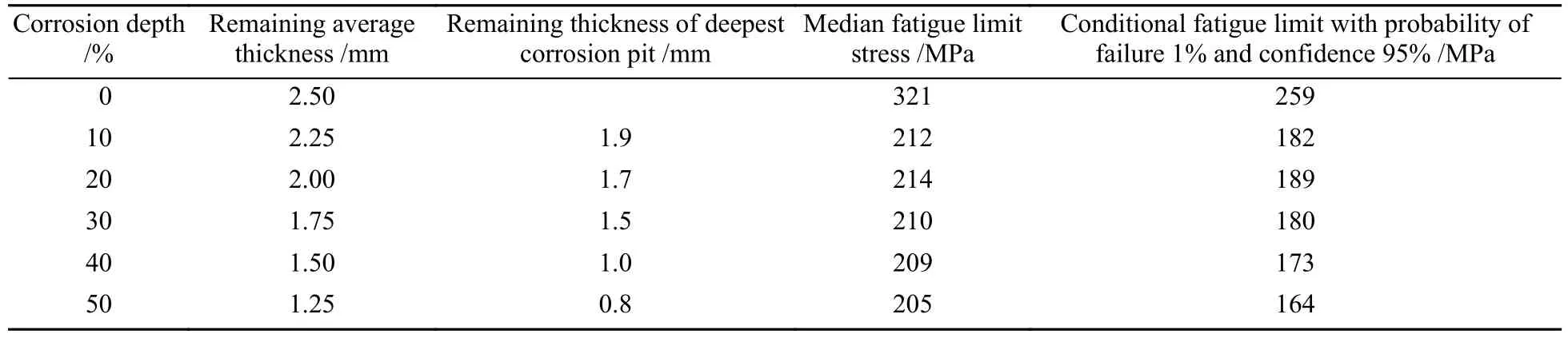

2.1 不同腐蚀深度试样的疲劳试验结果及分析

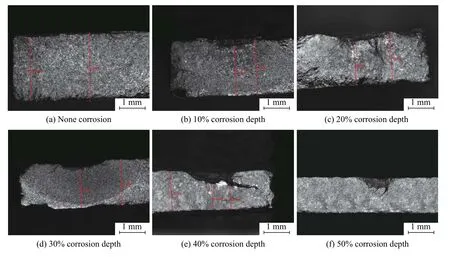

不同腐蚀深度试样用升降法获得试样的疲劳强度,如图5、表3所示。典型断口的宏观形貌如图6所示。测量板材腐蚀后平均剩余厚度以及腐蚀坑处剩余厚度,结果见表3。从表3中可以看到,不同腐蚀深度的试样中值疲劳极限应力相差不大,较原始未腐蚀状态下的试样疲劳应力强度下降约35%;计算得到的条件疲劳极限应力在腐蚀深度30%以内相对稳定,超过30%腐蚀深度时,条件疲劳极限应力随着腐蚀深度的增加而有所下降。从图6可以看到,试样腐蚀为均匀腐蚀+局部点蚀,随着腐蚀剩余平均厚度降低,腐蚀坑的深度从0.3 mm增加至0.5 mm,不同腐蚀深度的试样疲劳破坏均萌生于点蚀部位,随后扩展直至试样失效。

图5 不同腐蚀深度下升降法疲劳极限图Fig.5 Fatigue limit figure of specimens with different corrosion depth

图6 不同腐蚀深度下疲劳断口形貌Fig.6 Morphology of specimens after fatigue test with different corrosion depth

表3 不同腐蚀深度试样的疲劳极限Table 3 Fatigue limit properties of specimens with different corrosion depth

值得一提的是,截取腐蚀后的试样部位包含母材和焊缝,疲劳破坏均萌生于点蚀坑处。试样表面点蚀坑等应力集中成为诱发疲劳裂纹的主要因素,与基体是母材或焊缝等无关,与试样表面腐蚀状态有直接关系。当腐蚀深度从10%增加至30%时,腐蚀坑与基体剩余平均厚度相比深度约0.3 mm,升降法参与疲劳极限计算的数据有4级应力水平;当腐蚀深度从30%增加至50%时,腐蚀坑与基体剩余平均厚度相比深度增加至约0.5 mm,应力集中程度进一步增加,参与疲劳极限计算的数据有5级应力水平。中值疲劳极限采用应力平均值进行计算,不同腐蚀深度试样中值疲劳强度最大和最小值分别为腐蚀深度20%条件下的214 MPa和腐蚀深度50%条件下的205 MPa,两者之差较未腐蚀状态中值疲劳极限为2.8%,故其差异不大,说明该材料对于当前缺陷敏感,但对其尺寸敏感程度较低。而计算得到的不同腐蚀深度试样的条件疲劳极限最大和最小值分别为腐蚀深度20%条件下的189 MPa和腐蚀深度50%条件下的164 MPa,两者之差较未腐蚀状态条件疲劳极限为9.7%。这主要是由于随着腐蚀深度的增加,腐蚀坑由于其独特的复杂环境[13]使其腐蚀进程加剧,继而升降法测试过程中数据波动较大,计算出的条件疲劳极限差异也随之增加。

2.2 剩余疲劳强度分析

参考JIS E 4207—2019绘制High-Goodman疲劳极限图,Q310NQL2母材抗拉强度≥440 MPa,屈服强度≥310 MPa。参考JIS E4207—2019中同屈服级别的STKM18B材质,其许用屈服强度为270 MPa,对应的母材许用疲劳强度为155 MPa;焊接接头平滑件许用疲劳强度为110 MPa,焊接接头余高件许用疲劳强度为70 MPa。综上所述的边界条件,绘制成图7所示的Q310NQL2材质High-Goodman疲劳极限图[14]。按照EN 12663—2010中规定的疲劳强度载荷工况进行加载,获得车体结构点模拟计算的疲劳应力数据[8]输入到图7。由图7可知,车体结构点服役状态下疲劳应力均在High-Goodman疲劳极限内部,说明原车体结构强度满足High-Goodman疲劳许用要求,材料实际的疲劳极限也远远高于使用需求。

图7 基于High-Goodman疲劳极限图Fig.7 Fatigue limit figure based on High-Goodman

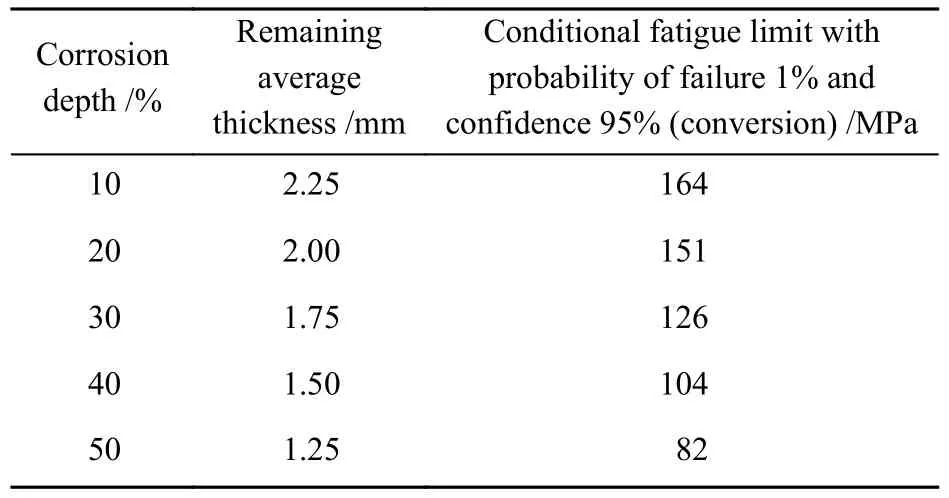

试样的腐蚀为均匀腐蚀+局部点蚀,均匀腐蚀使其厚度变薄,点蚀成为应力集中点。在不考虑厚度尺寸效应的前提下,预将其与有限元获得应力数据进行对比,在保证载荷不变的情况下,需将其厚度损伤等比例换算成疲劳强度的降低,得到如表4所示的换算疲劳极限数据。

表4 不同腐蚀深度下试样换算疲劳极限Table 4 Fatigue limit conversion properties of specimens with different corrosion depth

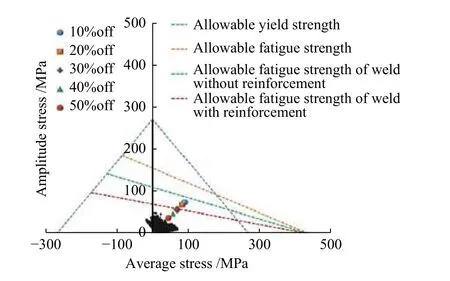

将换算后的疲劳数据导入图7的极限图中,得到图8所示的最终High-Goodman极限图。考虑到材料腐蚀后表面局部点蚀坑等应力集中的影响,不适宜用材料及焊接接头平滑件许用疲劳强度来进行评价,故选取焊接接头余高件许用疲劳强度作为边界条件。从图8可以看到,腐蚀深度达到30%的条件疲劳极限落在余高许用疲劳强度边界上,说明基于High-Goodman疲劳极限图对于材料的许用腐蚀深度为30%。但实际上车体服役过程中的结构点疲劳应力远低于该边界条件,40%、50%腐蚀深度条件下尚未落在有限元模拟分析数据点内,但50%腐蚀深度靠模拟计算数据区域很近,预测60%腐蚀深度疲劳极限将触发疲劳安全阈值,给车体带来疲劳失效危害。因此,车体在检修过程中如果发现腐蚀深度超过30%时,需予以修复;若发现大量腐蚀深度超过50%的情况,需采用更耐蚀材料或者优化涂装和密封性能等来进行预防。

图8 基于High-Goodman换算后疲劳极限图Fig.8 Fatigue limit conversion figure based on High-Goodman

3 结论

1)车体腐蚀部位的腐蚀模式为均匀腐蚀+局部点蚀,不同腐蚀深度的试样疲劳破坏均萌生于点蚀部位。

2)不同腐蚀深度下的试样中值疲劳极限应力差异不大,较原始未腐蚀状态下试样疲劳应力强度下降约35%。

3)车体材料基于High-Goodman疲劳极限图的许用腐蚀深度为30%,超过50%腐蚀深度疲劳极限将触发疲劳安全阈值,给车体结构带来疲劳失效危害。

4)在检修过程中,如果发现腐蚀深度超过30%时需予以修复,若大量腐蚀深度超过50%,则需采用更耐蚀材料或者优化涂装和密封性能等来进行预防。