反应堆压力容器不锈钢堆焊层剥离问题分析及工艺控制

2023-11-04吴义党邹国伟

朱 坤, 吴义党, 邹国伟

中广核工程有限公司,广东 深圳 518124

0 引言

反应堆压力容器(Reactor Pressure Vessel ,简称RPV)属于核电厂的心脏设备,长期在高温、高压、强腐蚀和强辐射的环境下运行。不锈钢堆焊是RPV制造的关键工序,其堆焊质量直接影响RPV制造质量、交货进度和使用寿命。剥离问题是RPV不锈钢堆焊中的重大问题,其返修处理难度大,时间长,代价大,因此在RPV制造过程中应尽量避免。

本文选取华龙一号RPV 制造过程中发生的主螺栓孔不锈钢堆焊层和顶盖密封面不锈钢堆焊层剥离问题案例,对可能引发剥离的影响因素进行分析,提出预防RPV不锈钢堆焊层剥离的7 大工艺控制关键点,针对每一个工艺控制关键点进行具体分析,为后续华龙一号RPV的制造提供了工程经验。

1 不锈钢堆焊层剥离问题

根据多个项目工程实践经验,RPV不锈钢堆焊层剥离问题多发生于RPV 键槽、出口接管凸台、主螺栓孔等待堆焊部位曲面圆弧R 较小的位置,以及顶盖密封面大厚度不锈钢堆焊工序。本文选取华龙一号RPV 制造过程中曾经发生过的比较典型的主螺栓孔不锈钢堆焊和顶盖密封面不锈钢堆焊层剥离案例进行分析研究。

1.1 主螺栓孔不锈钢堆焊层剥离案例

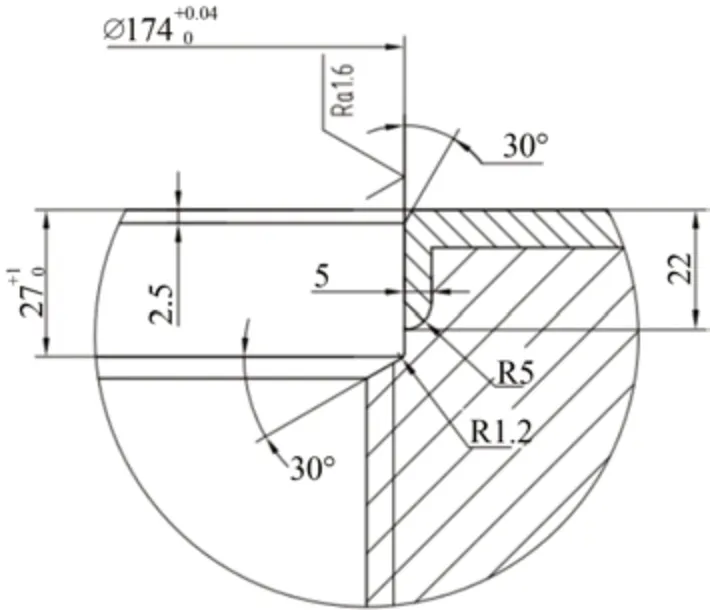

某核电厂完成58 个RPV 主螺栓孔不锈钢堆焊后,经UT 检测在23 个主螺栓孔不锈钢堆焊层上发现多处超标缺陷,存在剥离情况。典型缺陷位于R5转角底部平面的堆焊层与母材的交界线上。RPV主螺栓孔结构及其堆焊层典型缺陷位置示意分别如图1、图2所示。

图1 主螺栓孔结构Fig.1 Main bolt hole structure diagram

图2 堆焊层典型缺陷位置示意Fig.2 Schematic diagram of typical defect location in the overlay welding layer

通过人、机、料、法、环调查,结合对缺陷电镜、能谱和金相分析,确定缺陷产生的主要原因为:焊接过程中局部区域电弧不稳,焊缝区域保护不良,导致异种钢熔合线(面)产生大量氧化物,并存在沿晶开裂的微观热裂纹。这些氧化物和微观热裂纹使低合金钢/奥氏体不锈钢熔合线(面)上的结合力薄弱,在应力作用下产生异种钢熔合线(面)的剥离。且工位限制导致焊条操作难度大,部分位置容易造成不利的操作条件,导致底部转角形成未熔合。

经分析评估,采用热丝TIG焊接方法,并对焊接起始位置、预热方式、焊接参数、焊道布置、工位布置等方面进行工艺优化,对全部58个主螺栓孔堆焊层进行重新堆焊。

1.2 顶盖法兰密封面不锈钢堆焊层剥离案例

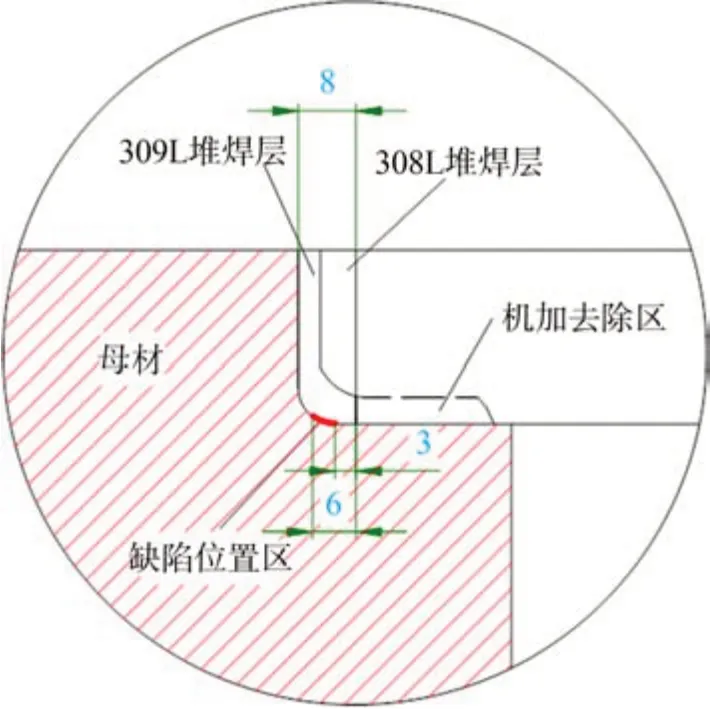

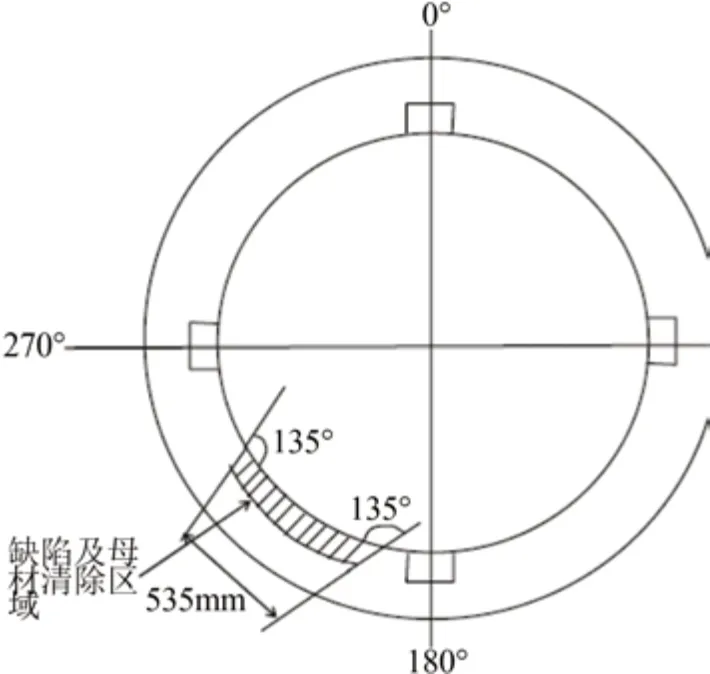

某核电厂对RPV 顶盖法兰密封面不锈钢堆焊层进行UT检测,发现内侧有一处超标缺陷,缺陷已达熔合线,疑似剥离。缺陷位置示意见图3。

图3 堆焊层缺陷位置示意Fig.3 Diagram of defect location in the overlay welding layer

通过人、机、料、法、环调查及缺陷性质分析,可能原因为:密封面待堆焊表面清理不彻底,存在灰尘、油脂等影响焊接的杂质,导致第一层堆焊层与母材结合不良产出未熔合缺陷;焊接过程中上一道焊缝边缘局部成形不良,下一道焊接前未清理彻底,则下一道焊缝焊接时待焊表面不平整,焊接时电弧长度不断变化,降低电弧的稳定性,焊缝不能与母材完全结合,出现局部未熔合;存在极个别小焊渣在熔池中没有上浮形成微小杂质。

经各方分析评估,在完成模拟补焊试验合格后,厂家对顶盖密封面不锈钢层剥离缺陷进行返修补堆焊。

2 不锈钢堆焊层剥离问题的主要影响因素分析

2.1 母材特性

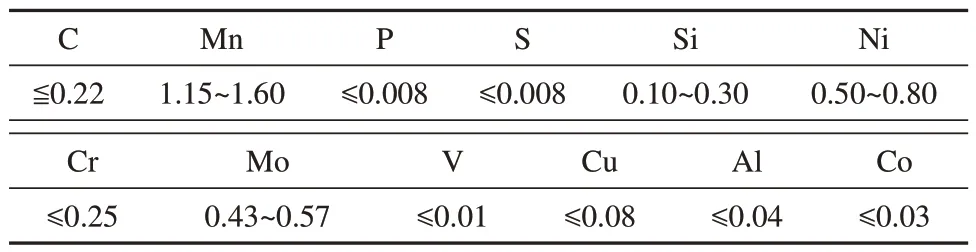

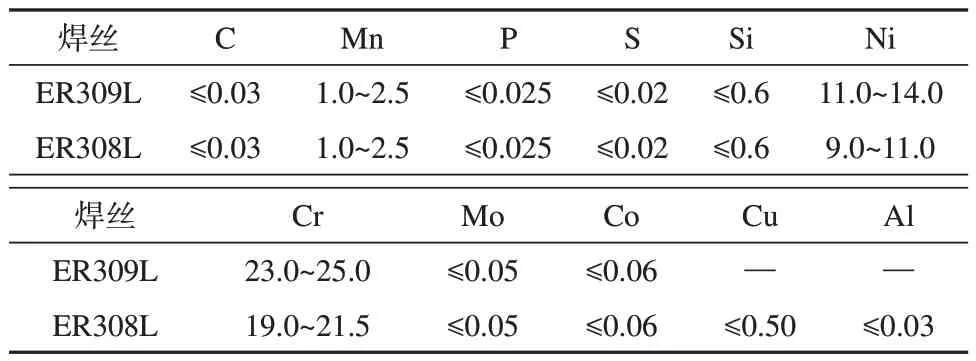

华龙一号RPV包括顶盖组件、容器组件和紧固密封组件三个部分,顶盖组件与容器组件之间采用两个金属C型环进行密封。RPV主体材料(顶盖法兰、上封头、容器法兰-接管段、堆芯筒体、过渡段、下封头、出口接管)为低合金钢16MND5,内表面堆焊奥氏体不锈钢(309L+308L)。16MND5母材和奥氏体不锈钢焊丝(309L+308L)的化学成分要求如表1、表2所示[1-5]。

表1 16MnD5化学成分要求(质量分数,%)Table 1 Chemical composition requirements of 16MnD5 (wt.%)

表2 不锈钢焊丝的化学成分要求(质量分数,%)Table 2 Chemical composition requirements of stainless steel welding wire (wt.%)

为获得高强度和好的韧性,16MND5 在低碳基础上加入了Mn、Mo、V 等高淬透性的合金元素,焊接时易淬硬[6]。母材16MND5与堆焊的奥氏体不锈钢,两者的导热率、膨胀系数相差很大,导致堆焊应力大。因此,堆焊过程及后续热处理中需要注意控制焊接应力,避免氢的渗透和特殊结构部位的应力集中现象。

2.2 结构尺寸特性

从RPV主螺栓孔堆焊图示结构看,待堆焊部位有一个R5的底部转角,该处操作位置和观察空间相对较差,堆焊环境不好,堆焊拘束度大,容易应力集中,如有微小焊接缺欠,易形成剥离源,需要特别关注该处的焊接质量。RPV 顶盖法兰密封面图纸要求最终堆焊层厚度为25 mm,这种大厚度的堆焊因焊接残余应力的累加,结合面处的焊接应力增大,在满足最终机加要求的前提下,应控制堆焊层厚度,尽量减少工艺余量。

2.3 焊接过程控制

奥氏体不锈钢焊缝在凝固结晶过程中,一些杂质元素(如S、P)在不均匀的焊接加热和冷却过程中,很容易由于偏析而在晶界上形成低熔共晶液膜,在拉应力作用下形成热裂纹。应尽量降低熔敷金属中的各杂质含量,对待堆焊表面彻底清理。

奥氏体不锈钢焊缝中存在一定比例的铁素体,这些铁素体能够溶解S、P、Si等微量元素,使这些元素在晶界上的数量减少,能有效防止奥氏体焊缝金属热裂纹,提高焊缝抗晶间腐蚀能力[7]。热输入量较大时,强铁素体元素Cr 的烧损量较突出,Cr 元素的烧损造成了不锈钢铁素体含量的降低[8]。施焊中应控制好热输入量。

由于母材16MND5的组织为索氏体组织,堆焊的不锈钢材料是奥氏体组织。堆焊时在电弧高温加热的作用下,异种金属截面低合钢的组织发生相变由索氏体转变为奥氏体,氢在其中的溶解度升高,在冷却结晶和相变时氢的溶解度下降。如果冷却速度过快,部分氢来不及逸出,容易在堆焊层的界面富集,产生氢致缺陷,从而成为剥离的策源地。热输入量较大,同时会造成母材和堆焊层之间的边界结合层晶粒粗大,析出脆硬组织σ相,使堆焊层抗剥离性能较差。施焊时,注意控制好电参数和层间温度,避免堆焊区域局部过热及电弧不稳,造成焊缝金属高温停留时间过长。

焊接过程中上一道焊缝边缘局部成形不良,下一道焊接前未清理彻底,则下一道焊缝焊接时待焊表面不平整,焊接时电弧长度不断变化,降低电弧的稳定性,焊缝不能与母材完全结合,容易出现局部未熔合。施焊时,注重做好焊接时的道间清理,尤其在起收弧部位,表面打磨后仔细检查,及时发现焊道搭界部位的未去除的熔合线,确保焊缝表面打磨质量。

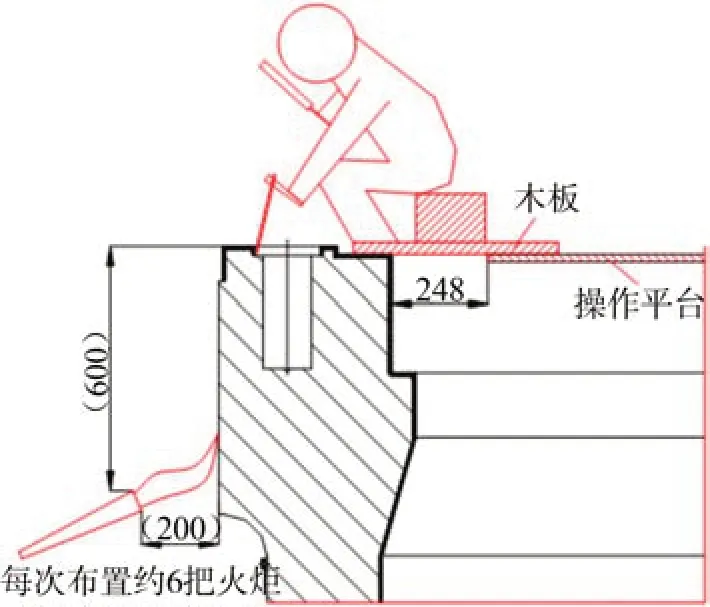

2.4 工位布置

某制造厂在RPV 主螺栓不锈钢堆焊层剥离问题发生时和优化后的焊接工位布置分别见图4和图5。在图4工位布置中,焊工身体固定位置距离施焊位置较远,部分圆周位置操作难度较大,容易形成焊条与焊接方向呈钝角的后倾施焊状态,导致电弧不稳,形成较深且不规则的熔池;熔池保护效果差,易造成焊接微小缺欠,焊缝稀释率增高等问题。

图4 主螺栓孔堆焊工位示意Fig.4 Diagram of the main bolt hole surfacing welding station

图5 改进后主螺栓孔堆焊工位Fig.5 Improved main bolt hole surfacing welding station

2.5 人员及设备

在各方面因素相同的条件下,焊接人员对焊缝质量的影响最大,最不可控,如操作经验、焊接时身体和心理状态。应选择经验丰富的焊接操作人员,施焊前进行交底,包括针对性培训及必要的模拟工件练习。施焊过程中若发生焊接设备、加热设备、工装设备的异常情况,会直接影响焊接质量,需要严格按设备保养手册进行定期维修保养,施焊前再次进行检查确认,如送丝是否顺畅,转动是否平稳。

3 防范不锈钢堆焊层剥离的工艺控制措施

3.1 焊接方法

为减少人为影响因素,减少焊接过程杂质影响,进行不锈钢堆焊时尽可能采用自动焊或半自动焊,其次为焊条电弧焊。目前国内厂对RPV顶盖法兰密封面不锈钢堆焊方法基本选择带极堆焊,对主螺栓孔不锈钢堆焊方法基本选择机械TIG 堆焊,对键槽和出口接管凸台不锈钢堆焊选择焊条电弧焊。

3.2 起始焊接位置

根据工程经验,RPV不锈钢堆焊层剥离典型缺陷(待堆焊部位存在曲面圆弧R)多位于根部R 位置,R 部位的焊接位置决定了堆焊质量的好坏。对RPV 键槽、出口接管凸台、主螺栓孔等待堆焊部位存在曲面圆弧R 较小的位置,尽量将焊接起始位置布置在R 部位,保证此处只形成一个焊道。主螺栓孔堆焊起始位置如图6所示。对顶盖法兰不锈钢堆焊,考虑尽量减少或平衡堆焊层外径边缘的残余拉应力,尽量从法兰密封面内侧逐步向外侧施焊。

图6 主螺栓孔堆焊始焊位置Fig.6 First weld bead for the main bolt hole surfacing welding

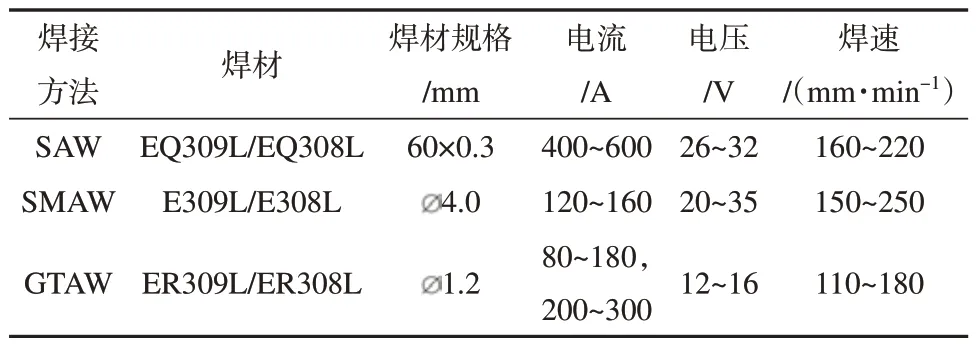

3.3 焊接参数

首层堆焊309L时,在标准及焊接工艺评定允许范围尽量减少焊接热输入量,减少焊缝中铁素体含量的降低,减少熔覆金属结晶在高温区停留时间,减少易剥离晶粒边界产生[9]。如降低首层309L 堆焊的预热温度至标准及焊接工艺评定允许的下限(根据工程经验留出5~10 ℃裕量);首层309L 堆焊选用焊接工艺评定允许的下限电参数;焊条电弧焊时尽量采用小直径焊条;层间温度控制在160~180 ℃。焊接参数如表3所示。

表3 不锈钢堆焊堆焊焊接参数Table 3 Welding parameters of stainless steel overlay

3.4 焊道搭接量

当焊道之间搭接量过小时,焊缝横截面上焊道之间会形成类似脉冲波形的熔深,在焊道搭接尖角处容易形成应力集中,造成焊缝受力时开裂[10]。需要对焊道之间搭接量进行控制。一般为5~10 mm,焊丝的搭接量多控制在1/2 焊道宽度,焊条的搭接量至少1/3焊道宽度。

3.5 预热方式

堆焊的预热温度最低为150 ℃,道间温度不高于250 ℃。火焰加热方式温度不易控制,容易产生温度波动,且火焰加热影响焊接工位布置,影响操作工的操作。为避免工件受热不均匀导致局部温度过低或过高,尽量选用电加热方式进行预热和保温,如电阻丝工频加热外覆盖保温棉方式。施焊过程中,尽量全程保温,直至工件进入热处理炉。

3.6 焊接工位

通过借助台架、工装等辅助,创造较好的焊接工位,尽可能在水平焊位施焊,减少对焊工施焊操作、观察、清洁焊缝和检查焊缝的影响,必要时制作防风罩进一步减少周围环境对焊接质量的影响。

3.7 焊接操作指导书

焊接操作指导书是焊工施焊的依据和具体指导文件,尽可能详细,让焊工每一步操作都有据可依,不给焊工自由发挥的空间。焊接工艺指导书除了明确规定每层焊道的电参数外,还应对焊前清洁及检查要求,使用的工装及工位布置、预热方式及设备布置、每层焊接起始位置、焊接顺序、搭接量,道间清理(起收弧部位)及检查要求、焊接中观察等做出细致要求。

4 结论

(1)母材16MND5 与超低碳奥氏体不锈钢焊材的材料特性、待焊面较小的曲率和大厚度堆焊层等,这些客观因素容易引起结合面处过大的应力集中,如有焊接缺欠,易形成剥离源。

(2)不锈钢堆焊首层309L始焊位置优选R较小部位,且在标准及焊接工艺评定允许范围内,首层堆焊309L尽量减少焊接热输入量,减少结合面处的应力,降低熔覆金属结晶在高温区停留的时间,降低易剥离诱因的产生。

(3)制定不锈钢堆焊工艺时,应首选电加热预热、平焊位和自动焊,且操作指导书应详细可执行,以提供舒适焊接工位和环境,减少设备、人为和环境因素对焊接质量的影响。