无磁承压钻杆接头的堆焊修复

2023-11-04马国良

马国良

中石化胜利石油工程公司管具技术服务中心,山东 东营 257200

0 引言

无磁钻具(无磁钻铤、无磁承压钻杆和无磁稳定器)具有比普通钢钻具更低的磁导率,是定向井钻进不可缺少的钻具[1]。无磁钻具大多用于裸眼井段,使用频率较普通钻具高,因此无磁钻具接头的磨损速度远高于普通钻具的磨损速度。随着钻具在油井钻采的时间延长,钻具自身材料性能发生劣化,钻杆接头部位失效的几率也随之增加。由于无磁钻具的合金化程度高,大多选用磁导率低于1.01的铍青铜(含有Be 及少量Ni、Cr、Ti 等元素)、蒙乃尔合金(Ni基体和Cu元素)等无磁系列不锈钢合金制造,生产成本高昂;对于磨损失效的无磁钻具,钻采工艺流程上普遍采用降级和报废处理两种方式,导致定向钻井的成本居高不下。鉴于无磁钻具损耗成本在钻井工程中所占巨大比例,研究无磁钻具的接头再制造修复技术,通过对钻具损伤进行等级分类,针对分类结果进行再制造修复,能够有效延长钻具的使用寿命,并降低生产成本,使失效的无磁钻具满足再次入井的条件,对于钻井平台有明显的经济效益和工程价值[2-4]。

针对钻具接头损伤类型,有多种可采用的再制造修复工艺,例如焊条电弧补焊、激光熔覆修复再制造以及药芯焊丝电弧堆焊等方法。其中,焊条电弧补焊的优点在于可以在现场对钻具损伤部位进行修复,但其补焊效率较低[5]。激光熔覆工艺采用高能量密度的激光束作为热源,可制备稀释率低且结合强度高的熔覆层,能够应对内部深度缺陷、厚度不均匀等复杂情况工件进行修复,是一种自动化程度较高的再制造修复工艺;但是,激光熔覆需要使用大量合金粉末和耐磨碳化物,粉末利用率低,导致成本较高[6]。药芯焊丝电弧堆焊法不仅具有熔覆效率高、合金粉末利用率高等优势,而且其工艺已经非常成熟,成分调节范围广泛。针对不同类型的无磁钻具,可以通过调整药芯的成分来降低稀释率对堆焊合金性能的影响,从而实现无磁钻具的理想修复再制造。因此,药芯焊丝电弧堆焊法是一种理想的无磁钻具修复再制造技术[7-8]。

石油工程领域已经有大量关于在钻杆接头上堆焊金属耐磨带的研究,并证明是一种有效的降低磨损措施。目前,无磁钻具的耐磨带堆焊材料在国内外存在大量开发应用案例。杨发兰[9]等人研制了一种含Ti、Mo、Mn 元素的低磁导率激光熔覆WCFeNiC 复合涂层,并研究了合金元素含量对熔覆层磁性能和熔覆层微观组织的影响。李子杰[10]等人构建了一种立体层次控碳方式,通过控制扩散到晶界的碳含量,使得熔覆层形成由隐针状马氏体团、原位析出的MC型碳化物和网状奥氏体等组成的强韧性配合良好的显微组织,解决了钻杆环形耐磨带韧性偏低和堆焊层首尾搭接处产生裂纹的问题。姚进利[11]则利用摩擦焊工艺技术成功修复了直径168 mm的G105钻杆,并且质量性能符合相关标准,满足钻井使用要求。Caltaru[12]等人通过气保护电弧堆焊新型金属芯含铜药芯焊丝制备Cr-Mo 熔覆合金来修复钻杆接头,也取得了良好的效果。这些研究为石油钻井行业提供了多种有效的耐磨带堆焊材料和修复技术选择。

目前,对于磨损失效的无磁钻具,在国内钻采工程上尚未出现行之有效的标准化修复方案。针对这一问题,本文针对无磁承压钻杆的失效接头堆焊修复问题展开研究,开发了一种高强度、低磁导率的无磁钻具修复材料,并提出了系统化的修复工艺。

1 无磁钻具接头磨损原因分析

无磁钻具的完整部件主要包括:无磁钻铤、无磁承压钻杆、无磁稳定器、随钻测量工具(MWD)和随钻录井工具(LWD)。由于无磁系列合金钢的组织主要是奥氏体,其耐磨性远低于铁素体钢钻具,为了提高其硬度,奥氏体无磁钢可采用冷作硬化,但硬度仍较低,一般布氏硬度为200~300 HB。低硬度的奥氏体组织必然导致无磁钻具抗磨损能力差。钻具接头的损伤类型多样,囊括并不限于接头变形、端面刺漏、螺纹滑丝和螺纹根部断裂等多种类型,对于无磁钻具,大部分失效位置处于接头部位。如图1、图2 所示,这是无磁承压钻杆常见的磨损及存在的受损问题[13]:(1)减径。无磁承压钻杆多作业于近钻头裸眼井段,裸眼井筒不规则,因此磨损显著。(2)钳区及卡瓦区受损。无磁承压钻杆强度偏低,受挤压磨损严重。(3)偏磨。随着水平井的井眼曲率大、井斜大、水平段长、施工周期相对较长,钻具偏磨越严重。

图1 无磁钻具减径受损宏观形貌Fig.1 Macroscopic appearance of damaged non-magnetic drilling tools with reduced diameter

图2 无磁钻具卡钳划伤宏观形貌Fig.2 Macroscopic appearance of non-magnetic drilling tool caliper scratches

2 试验材料与方案

2.1 堆焊修复材料

本文设计了一种适用于无磁钻具接头磨损及偏磨修复的金属粉芯丝材,牌号为LoWare®-NMBU,丝材直径1.6 mm,最大层间熔覆层厚度20 mm。电弧堆焊修复母材选用P530 无磁加重钻杆,P530 母材成分见表1。

表1 P530不锈钢化学成分(质量分数,%)Table 1 Chemical composition of P530 stainless steel (wt.%)

2.2 电弧堆焊及试验方法

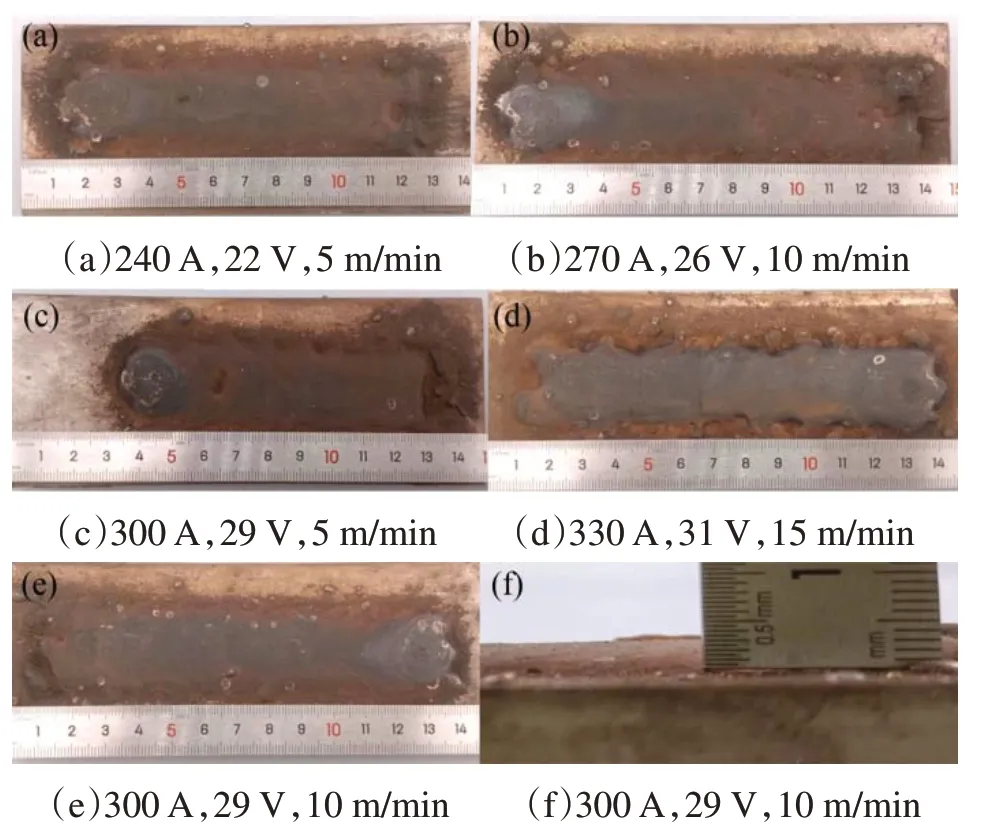

无磁钻具堆焊修复设备采用中石化胜利石油工程公司管具技术服务中心自主研发的全自动钻杆耐磨带熔覆焊机,如图3所示,采用MIG层间堆焊方式(使用纯度99.8wt.%以上氩气保护)对直径为168 mm的P530无磁加重钻杆进行修复试验。在堆焊单道情况下,焊枪摆动频率固定为50 次/min,分别调整堆焊电流和电压,当获得堆焊层宽度为25~30 mm、堆焊厚度为2~3 mm 时,确定此时电压值和电流值作为最终参数,部分试验参数的单道堆焊宏观形貌如图4 所示,最终确定的MIG 堆焊参数如表2所示。

表2 P530无磁钻杆电弧堆焊工艺参数Table 2 Parameters of MIG surfacing of P530 non-magnetic drill pipe

图3 全自动钻杆耐磨带熔覆焊机Fig.3 Automatic welding machine for drill pipe wear band cladding

图4 部分工艺参数单道堆焊宏观形貌Fig.4 Macroscopic morphology of single-pass welding with partial process parameters

采用德国OLYMPUS-PMG3 型光学显微镜进行金相试验;拉伸力学性能测试参照现行版ISO 6892-1:2009《金属材料 拉伸试验 第1部分:试温试验方法》测定,在修复后的熔覆层径向加厚处纵向位置上截取圆柱形拉伸试样,用0.2%残余应变法,取3 个拉伸样品结果做平均值;布氏硬度试验位置应在上部加厚端的外径处,按照现行版ISO 6506-1:2014《金属材料 布氏硬度试验 第1 部分:试验方法》要求进行试验,取10个硬度做平均值,最低达到285 HB 布氏硬度是堆焊修复后的钻具有足够力学性能的初步证据;冲击试验按照现行ISO 148-1:2016《金属材料 夏比摆锤冲击试验 第1 部分:试验方法》要求采用V 型缺口冲击试验制取试样,在室温(21±3 °C)测试;无磁性能检测参照ASTM A342M标准要求,采用FOERSTER MAGNETOSCOP 1.069型磁通门磁强计测试,相对磁导率应低于1.01。

2.3 堆焊修复工艺流程

(1)堆焊修复前需对表面进行预处理,清除待焊部位油污、铁锈、水分及其他污物。

(2)焊前预热。由于无磁承压钻杆热导率低,(约为42CrMo 钢的1/3),因此堆焊前可不预热;此外预热温度高易导致熔覆金属凝固过程外溢出钻具表面,影响熔覆成形。

(3)层间温度控制。要求多层堆焊时层间温度不大于100 ℃。

(4)焊后缓冷。堆焊后采用保温桶自然冷却。

(5)尺寸恢复处理。钻具堆焊后通过机加工恢复钻具至设计尺寸。车修外径找正时,以母扣镗孔和公扣水眼为基准。堆焊修复后的无磁钻杆外径不超过172 mm,为无磁耐磨带堆焊留出余量。

2.4 无磁钻具探伤检测工艺

无损检测参照ISO 3452,堆焊修复前检测易磨损的无磁钻具,确定熔覆厚度及缺陷情况。主要检测工作如下:(1)管体检测:刺漏、过量变形、机械损伤、直线度、水眼、外径、壁厚;(2)接头检测:耐磨带、外径、长度、磨损、承载和密封面、螺纹;(3)无损检测:接头螺纹。

3 试验结果与分析

3.1 无磁堆焊修复层宏观形貌

如图5 所示,在经过LoWare®-NMBU 熔覆层MIG层间堆焊修复后,P530无磁加重钻杆的尺寸得到恢复,并且堆焊层成形性较好。经机加工处理后,表面粗糙度降低,同时未发现肉眼可见的气孔,搭接位置也未发现冷裂纹等缺陷,说明该堆焊工艺参数能够保证修复的顺利进行,同时能够形成熔合良好、飞溅小、成形优良且无裂纹的熔敷层。

图5 修复后的无磁钻具宏观形貌Fig.5 Macro of non-magnetic drilling tool after repair

3.2 无磁堆焊层微观组织

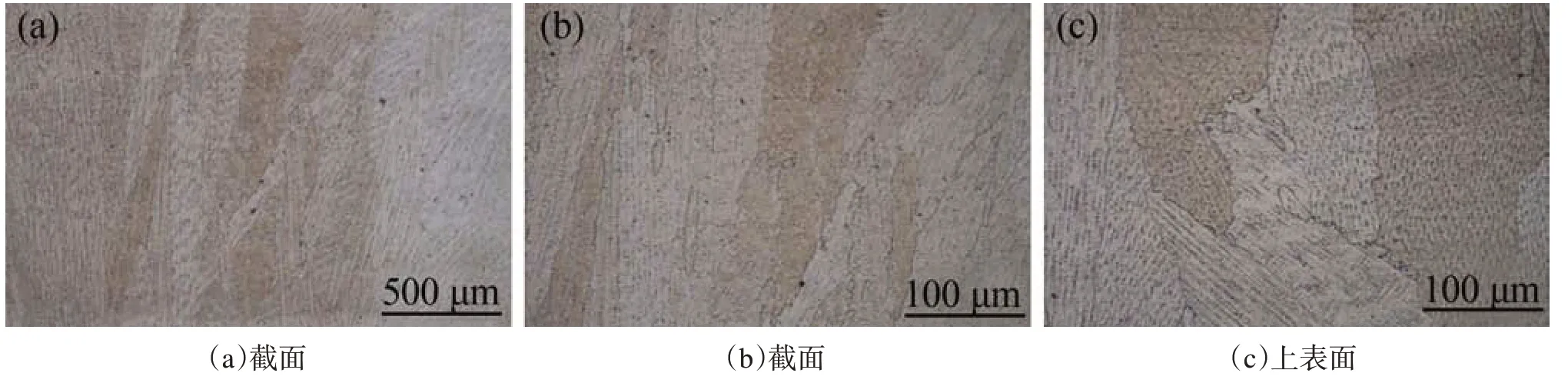

采用线切割加工制备无磁堆焊层样品,对样品进行400目、600目和1000目的砂纸粗磨处理,再采用金刚石悬浊液抛光成为一个光滑的镜面。最后,采用混合酸溶液进行腐蚀处理,得到堆焊层和母材P530的金相组织,如图6、图7所示。

图6 熔覆层微观形貌Fig.6 Microscopic morphology of cladding layer

由图6a、6b可见,在本试验的电弧堆焊参数下,MIG 层间堆焊制备的熔覆层为纯焊态的奥氏体组织。在无磁钻杆堆焊修复过程中,电弧热量使丝材在母材接触面处熔化,并形成堆焊层,由于温度梯度方向垂直于P530母材和堆焊合金的结合面,初生奥氏体晶粒为大量细长的柱状树枝晶,从母材界面开始生长并沿垂直方向逐渐生长;由图6c 可见,随着凝固的继续进行,晶粒开始向外生长,逐渐增大,直至形成由细小胞状树枝晶组合成的粗大的胞状奥氏体组织,奥氏体晶粒之间排列紧密,晶界之间未观察到明显的析出相,晶界很清晰。由图7 可观察到P530母材具备不规则多边形特征的晶粒,并且可观察到明显孪晶组织,由此可见P530母材为锻造奥氏体组织。对比图6c、图7 可知,P530 母材晶粒尺寸较为细小,平均尺寸小于50 μm,堆焊层组织具有明显焊态特征,且胞状树枝晶较母材组织更为细小,胞状晶内部存在大量尺寸小于10 μm 的细小树枝晶,同一取向的细小亚晶粒组合成一个更大的胞状奥氏体组织,其平均尺寸大于150 μm,这种奥氏体组织在确保焊缝韧性的同时,保持较高的强度,有助于保证堆焊层与P530母材结合面的稳定性。

3.3 无磁堆焊层力学性能与磁性能

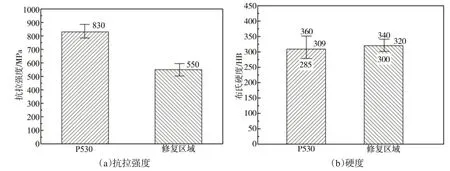

室温拉伸试验结果见图8a,堆焊修复后的试样抗拉强度平均值为550 MPa,达到P530母材抗拉强度的60%以上;宏观布氏硬度测试结果见图8b,修复区域宏观布氏硬度为300~340 HB,其平均值略高于P530 母材的平均值309 HB;其室温下V 型缺口试样的夏比冲击功大于120 J,满足无磁加重钻杆基体耐冲击的要求;熔覆层的相对磁导率测试结果小于1.01,满足无磁加重钻杆抗磁干扰性能的要求。

图8 P530钻杆与LoWare-NMBU堆焊修复后的力学性能Fig.8 Mechanical property of P530 drill pipe and LoWare-NMBU after overlay repair

4 结论

(1)采用MIG 层间堆焊LoWare®-NMBU 焊丝修复磨损失效的无磁加重钻杆的尺寸,修复后其平均抗拉强度为550 MPa,已达到P530母材抗拉强度的60%以上;修复区域平均布氏硬度达到320 HB,与P530 母材平均布氏硬度相当;室温下,修复后无磁钻杆取样的V型缺口试样的夏比冲击功大于120 J,满足无磁钻杆的力学性能要求。

(2)室温下LoWare®-NMBU熔覆金属为铁基的焊态奥氏体组织,相对磁导率的测试结果小于1.01,满足无磁加重钻杆抗磁干扰性能的要求。

(3)采用层间堆焊的方式,并配合使用低磁导率高强度LoWare®-NMBU堆焊材料,可以实现对磨损失效的无磁钻具修复和再利用,此方法具有极大的经济和工程应用价值。