不同保护气体对连续激光线焊熔池的影响研究

2023-11-04彭必荣欧阳忠华

肖 华, 彭必荣, 欧阳忠华

大族激光科技产业集团股份有限公司,广东 深圳 518000

0 引言

随着焊接工艺的升级与发展,低功率光纤激光器的连续激光线焊工艺在当今电子生产制造以及金属件精密焊接加工领域应用愈发广泛[1-2]。为得到无氧化、可靠、优良的焊接接头,工艺过程中常施加保护气体。实际生产中发现,采用同种设备设定相同参数施焊,保护气体的不同会对焊缝成形、力学性能等产生较大影响。研究表明,激光焊接过程中保护气体可以在一定程度上消除等离子体屏蔽效应,提高焊接工艺稳定性[3-4],对焊点拉力性能有一定提升作用。肖荣诗等人[5]发现高功率CO2激光焊接过程中,辅助气体对等离子体屏蔽临界功率密度的影响主要取决于气体的导热性和解离能;李明星等人[6]的研究表明采用高功率CO2激光焊接镀锌板时,不同类型的保护气体会对母材的焊接性及焊后熔池形貌产生一定的影响。相较于不加保护气体焊接,保护气体的施加能够一定程度增加焊接接头的抗拉强度[7]。

在低功率光纤激光焊接微小金属连接构件工艺中,保护气体的选择同样至关重要,实际生产运营中经常需要权衡工艺要求及实际经济成本[8]后考虑是否施加保护气及施加何种类型保护气体。本文旨在探究无保护气体及不同保护气体情况对低功率光纤激光精密焊接成形外观及焊接熔池形貌的影响,分析探究保护气体在焊接过程中对焊接熔池的作用机理,为工业生产中合理选用保护气体提供一定的参考。

1 试验过程与方法

试验材料为304奥氏体不锈钢,规格为30 mm×50 mm×1 mm,其化学成分如表1所示。

表1 304不锈钢化学成分(质量分数,%)Table 1 Chemical composition of 304 stainless steel (wt.%)

选用HANS WFF500 型光纤激光器,激光波长1 070 nm,配置单模光纤传输,激光头准直镜长度250 mm,聚焦距离250 mm;焊接头置于三轴焊接工作平台上。焊接方式选择激光焦点位置作为焊接加工面,选择实际生产中常用的直吹方式,保护气体纯度均为99.99%,气体流量15 L/min,焊接过程中保持气嘴与试件距离不变。能量参数设定为:焊接功率0.25 kW,扫描速度30 mm/s,离焦量0 mm。试验对比测试无保护气、压缩空气、氮气、氩气、氦气5种模式下的焊接工艺情况。

采用Leica DM 2500M 型数码显微镜观察5 种模式下的焊缝宏观形貌,并在焊缝同区域的不同位置随机选取6点,用高度规测量焊缝高度波动情况。采用线切割方式截取金相磨制面,金相磨制后用王水腐蚀,采用Leica DM 2500M 型数码显微镜观察接头熔池形貌。接头磨制截面选取如图1所示。

图1 磨制截面选取示意Fig.1 Schematics for the selection of grinding sections of joints

2 试验结果

中段焊缝宏观形貌如图2所示。由图2可知,无保护气体时,焊缝边缘呈锯齿状、烧蚀严重,咬边、飞溅等焊接缺陷较明显,焊缝表面氧化严重,焊缝成形很差;保护气体为压缩空气时,焊缝表面依旧氧化严重,但焊缝成形、边缘平滑性及焊接缺陷等有所改善。在N2、Ar、He 保护气作用下,焊缝区金属呈银白色,焊缝表面成形得到很大改善,焊接纹路清晰可见,熔合区金属向母材方向过渡顺滑,焊缝边缘整齐,基本无外观缺陷。不同吹气情况对焊接背痕存在不同程度影响,有保护气体比无保护气体焊接的背痕更加严重。

图2 不同保护气体的焊缝正面及背面成形Fig.2 Macroscopic welding pool appearance and back marks of welding process under different air blowing conditions

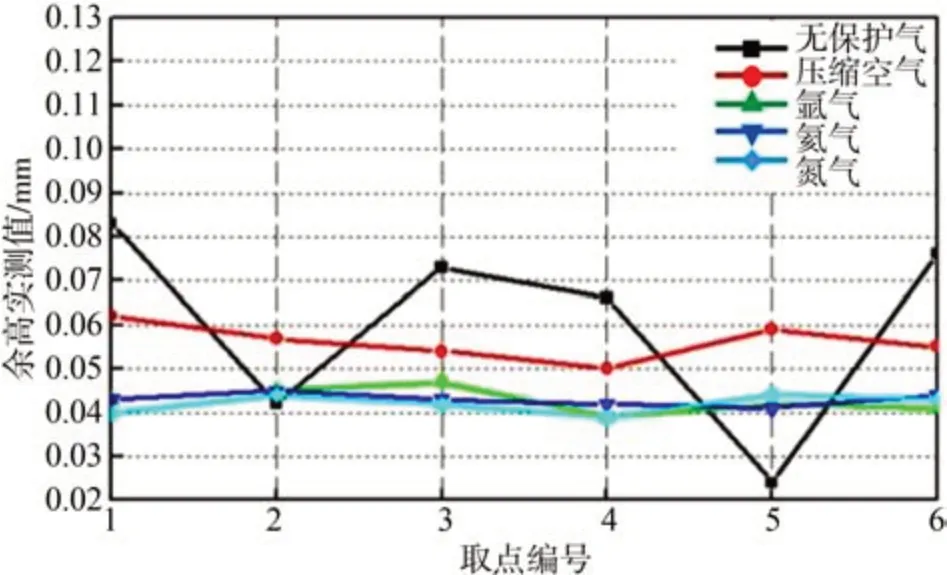

不同保护气体下焊缝同区域的不同位置随机6点焊缝高度曲线如图3所示。由图3可知,无保护气体时,焊缝余高波动很大,最大差值接近0.06 mm;有保护气体时,焊缝余高实测值相对稳定,最大差值可控制在0.01 mm 以内;同时,在氩气、氮气和氦气保护气体下所得焊缝余高相差不大且整体均小于压缩空气。

图3 焊缝同区域不同位置随机6点焊缝高度曲线Fig.3 Residual height of seam 6 random points

不同保护气体情况下连续激光线焊熔池截面形貌如图4所示,相较于无保护气体,有保护气体时熔池的熔宽及熔深尺寸有不同形式的改变。熔宽方面,保护气体为压缩空气时,焊缝熔宽均值增加17%,在氮气、氩气、氦气条件下焊接时,焊缝熔宽均值增加分别为44.7%、55.3%和59.6%;熔深方面,保护气体为压缩空气和氮气时,焊缝熔深均值增加16%,保护气体为氩气时,焊缝熔深均值增加8.9%,而氦气条件下焊缝熔深均值与无保护气体焊接结果相当。同时,保护气体作用下得到的焊缝熔合区金属向母材过渡更加平滑、凹陷更少。试验还发现,保护气体的施加会使激光连续线焊时焊缝熔池截面形状发生改变,采用氮气、氩气及氦气作保护气体时,熔池截面呈“钉头状”,明显有别于无保护气和保护气为压缩空气的情况。

图4 不同吹气情况下连续激光线焊熔池截面形貌Fig.4 Cross-sectional morphology of welding pool in continuous laser line welding under different air blowing conditions

3 试验讨论与分析

激光焊接过程中,高能束激光作用于工件表面瞬间金属熔化形成焊接熔池,在无保护气体作用下,空气中的氧气、水蒸气等有害污染物极易与熔融表面高温金属迅速反应导致熔池表面氧化严重,最终得到氧化发黑严重的焊接接头,保护气体的作用能够有效阻断高温熔池金属与周边游离[O]反应,最大程度地减小焊接接头氧化。同时,无保护气下焊接,熔池中夹渣的氧化物极易侵入焊接区域导致接头组织脆化,从而大幅降低接头强韧度[9]。

激光焊接过程中,熔池表面金属蒸发形成的光致等离子体会对激光产生一定的屏蔽作用,降低材料对激光的吸收[10]。不同区域等离子体厚度不均会使焊接过程中激光能量作用不均匀,无保护气情况下焊接会造成工艺过程中动态熔池[11]成形紊乱,材料表面对激光能量吸收波动较大,使得最终成形的焊缝边缘呈锯齿状,咬边、飞溅等缺陷严重,焊接余高波动较大,工艺效果不良。吹气对光致等离子体的作用如图5 所示,激光焊接过程中引入保护气体后,流动的气体能够极大程度地吹散激光焊接过程中熔池表面形成的光致等离子体,降低激光作用区下等离子云密度至其影响可以忽略的状态[9],整个焊接过程中动态熔池成形更加稳定,容易得到表面平滑、余高波动更小的焊缝接头。

图5 吹气对光致等离子体的作用Fig.5 Effect of blowing on photo-plasma

焊缝熔池最终形态尺寸受熔池周边等离子体、熔池金属流动、焊接氛围气体导热系数、氛围气体电离能、氛围气体群密度等多重因素的影响。相较于高功率CO2激光焊接工艺特点[5-6],用于薄板精密焊接的低功率连续激光线焊线能量相对较小,在高功率焊接中原本可以忽略的影响因素在此类焊接过程中往往会对焊接工艺产生较大的影响。相较于无保护气体模式,保护气体的引入减少了熔池上方光致等离子体屏蔽,熔池接收激光能量更加充分,使得熔宽和熔深有不同程度的增加。在氮气、氩气、氦气三种保护气体模式下,高温金属熔池氧化减少,熔池中氧化物夹杂的减少,液态金属熔池边缘表面张力更小,熔宽增加量相对更加明显。如图6所示,连续激光线焊工艺过程中,激光热源持续作用于熔化的焊缝金属,产生“匙孔效应”[12],伴随气压作用推动等离子体对金属熔池产生向下的压力,熔池中心金属纵向流动,周边金属横向流动,保护气体作用下熔池表面边缘张力更小,导致熔池最终形成特殊的“钉头型”。

图6 连续激光线焊中熔池金属流动及力学影响Fig.6 Metal flow and mechanical effects of welding pool in continuous laser line welding

激光焊接过程中同时伴随着氛围气体电离以及“吹气散热效应”,表3 给出氛围气体的物性参数及相关信息。激光通过焊接气氛时会导致氛围气体电离,电离能越小,氛围气体越容易电离吸收激光能量从而导致作用于熔池金属的激光能量越小,在一定程度上会减小熔宽和熔深。同时,焊接过程中气体的引入会带走一部分焊接热量,对熔池尺寸产生一定的影响,尤其是低功率激光线焊中表现得更加明显。不同气体氛围下激光能量及氛围气体散热情况如图7所示,与压缩空气下焊接相比,物性参数相当的氮气与其获得相近的熔深尺寸和背痕情况。氩气的电离能与氮气相当,理论上熔池接收激光能量相近,但因氩气导热系数是氮气的10倍左右,“吹气散热效应”导致该情况下的焊缝熔深小于氮气保护下的且背痕稍浅。氦气的电离能最大,理论上熔池接收激光能量最大,但气体导热系数也较大,同时气体密度很小,大部分气体散热向着熔池反向进行,“吹气散热效应”使得熔池热量流失较大,熔深反而变浅,背痕轻微。而无保护气体下,光致等离子屏蔽、周围空气电离以及周围气体散热三者作用导致熔池尺寸最小,焊接背痕最不明显。在实际生产过程中需要同时兼顾焊接效果及经济成本。氦气经济成本较高,在薄板精密焊接领域熔深改善并不明显,实际生产中使用很少;氮气与氩气相比,经济成本更低,但在精密的薄板叠焊工艺中容易增加下层板焊透的风险,因此氩气往往是更为合适的选择。

图7 不同吹气条件下的激光能量及氛围气体散热情况Fig.7 Laser energy and heat dissipation of atmosphere gas under different blowing conditions

表3 氛围气体的物性参数及相关信息Table 3 Physical parameters and information of atmosphere gas

4 结论

(1)激光焊接过程中吹保护气体作用有两个:一是防止金属表面氧化;二是抑制等离子体的形成从而改善焊接成形,控制焊缝余高的一致性。

(2)低功率光纤激光器连续激光线焊工艺过程中产生“匙孔效应”,吹气气压作用推动熔池上方等离子体对金属熔池产生向下的压力,熔池中心金属纵向流动,周边金属横向流动;在保护气体作用下,熔池表面氧化很少,熔池表面边缘张力更小,导致熔池最终形成特殊的“钉头型”。

(3)低功率光纤激光器连续激光线焊工艺过程中,激光能量相对不大,金属熔池维持时间较长,熔池最终尺寸受焊接氛围气体导热系数、氛围气体电离能、氛围气体群密度等多重因素影响明显,氛围气体电离会改变熔池接收激光实际能量,氛围气体导热系数和氛围气体群密度影响焊接过程中散热大小及整体散热方向。氮气条件下获得熔深较大,同时背痕情况更加严重,薄板精密焊接中焊透风险高;氦气条件下,由于气体密度很小,散热方向向着熔池反向进行,“吹气散热效应”影响很大,获得熔深较小,背痕很浅;氩气条件下,焊接工艺效果比较适中,熔深理想的情况下背痕较弱。生产中兼顾焊接效果及经济成本,在薄板低功率精密焊接过程中通入氩气是较好的选择。