动力总成制造中拉动式投料系统设计

2023-11-04杨李安卓李健驰

杨李安卓,李健驰,陈 佳

(东风龙擎动力有限公司,湖北 十堰 442000)

0 引言

随着我国汽车产业的快速发展,汽车市场正在从增量市场向存量市场转变,汽车产业不仅要靠产品和技术,更要从效率、质量、成本等角度不断提升核心竞争力[1]。在此过程中,合理的物流规划能有效降低物流配送过程中的各种浪费,从而降低生产成本。智能立库、AGV/RGV、条形码技术、RFID 等自动化、信息化技术在物流系统中已广泛应用[2],这有效提升了物料配送的效率和准确率,因此合理有效的配送技术及系统的研究显得尤为重要[3]。

拉动式生产的逻辑是:除非需要,否则就不生产[4],其生产系统中的所有物料流动由实际需求拉动。因此,拉动式物料配送[5]是根据生产节拍和需求拉动物料配送的。信息系统根据物料需求量、线边库存以及期初任务量,计算出各工位点所需物料的配送数量。工作人员针对所需物料进行分拣、装配和备料后,根据生产计划和物料配送数量运送物料到指定站点,补充生产。

刘磊,等[6]针对离散型小型企业建立拉动式物料流转模型,并提出以模块为基础的物料分类及存储方式。王旭东,等[7]针对电子生产企业自动化输送,开发“拉动式”合并备料软件系统,搭建智能视觉分拣与跨层传输系统。倪文胜,等[8]通过生产计划、物流路线、看板管理等管理方式在叉车制造领域的应用,验证了精益生产方式对中国制造业不仅是可行的,而且效果是非常显著的。上述文献虽然对拉动式投料进行了研究和应用,但是并没有关于其在汽车/动力总成装配制造中的应用及研究,没有提供汽车/动力总成装配制造业精益化物流配送相关的解决方案。

本文以D工厂“拉动式投料”项目为例,介绍应用精益、自动化、信息化发动机制造物流布局,设计“拉动式物料配送投料”系统,开发配套防错系统,采用多种物流配送模式共用,解决装配车间物流浪费问题,进而建立动力总成制造中拉动式投料精益物流配送模式,为产品工艺复杂、产品多样性大、生产体量大的制造业物流规划设计提供一定借鉴。

1 物料配送问题

D工厂重型发动机装配线的生产订单是由整车需求确定,随着整车车型的不断新增,重型发动机生产订单呈现“批量小、品种多、需求急”的形态[9],导致现有物流能力已无法满足生产需求。

供应商根据生产计划预告需求,将物料配送至工厂库房;生产科在系统上发布3日滚动计划,劳务人员打印备货清单进行物料备货准备,根据投料清单往装配线进行线边投料。N+6生产计划只能对未来生产进行方向指导,无法精准指示现生产。因此,在这个过程中就会造成供应商将过量/不足的物料配送至库房,库房内部会产生物料过多、面积不足等现象。

物料配送过程中,车间各工位节拍无法保证百分之百均衡,各工位对零件消耗速度不一致,经常需要人工定期对现场进行确认后再进行配送,或者人工根据经验配送导致现场零件过多或不足,无法根据生产实际消耗情况实时投控。

物料下账是由人工将物料配送签收单进行汇总,然后在每日工作完成后24h内,在系统上进行挂帐上传,由工厂自有人员确认后进行账目下账。在这个过程中,存在人工汇总的误差,由于时间性差异导致账实不相符。

上述问题的根源在于备投料时刻和实际生产时间不匹配,所以如何解决什么时候投料,投多少合适是提升备投料准确性及效率的关键。

2 拉动式投料系统设计

目前,备投料逻辑基于理论节拍计算出备投料数量和配送时刻,是预先设定好的推动式投料控制系统[10]。“拉动式投料”项目的提出,就是为改变现有的备投料模式。

2.1 系统设计

拉动式投料的开发,首先需要在系统逻辑上进行变更。从仓库到线边构建基于拉动式、信息系统各环节防错的投料控制系统。以装配线线边工位作为一个小型仓库进行投控,按照零件属性、大小、SNP值、消耗量等设置不同的投料批量及安全库存,并根据装配实际进行此小型仓库的自动扣料、数据更新,呼叫补料等作业。

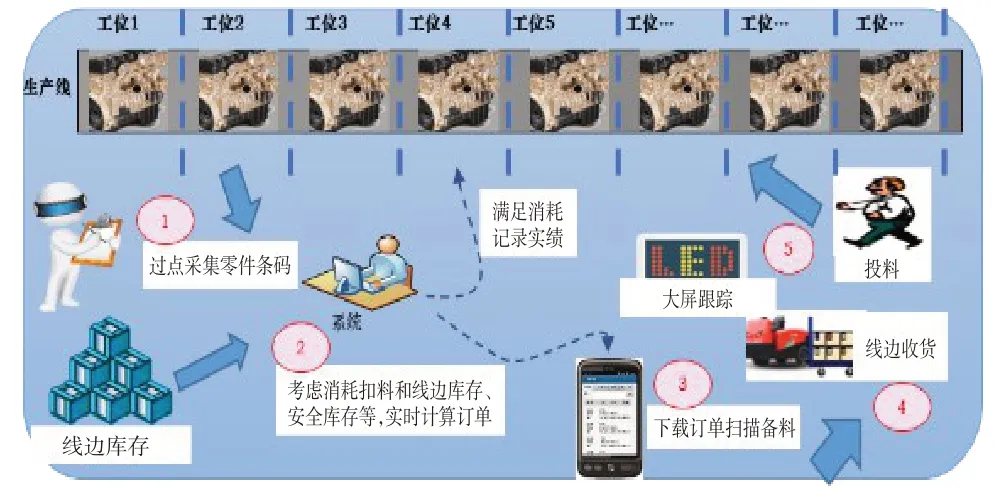

例如:当装配总成A行至1号工位时,通过1号工位设备PLC到位数据信号通知拉动式投料系统索引MES-BOM数据,查找A总成在1号工位所需的零部件信息(包含品种、数量),并在1号工位的虚拟线边仓扣除上述品种及数量的零部件,此时虚拟线边仓自动更新实时库存,根据前期设定的1号工位虚拟线边仓的补货原则,判断是否需要呼叫物料补货。如需要,则在1号工位绑定的工业手持机上出现补货订单,订单内容包含补货物料号、数量、要求补货时间。主流程(计划拉料)示意图如图1所示。

图1 主流程(计划拉料)示意图

2.2 硬件需求

在系统优化的同时,需要投入相应硬件设施。装配线线边硬件主要有:(1)托盘载码体:记录、存储装配总成信息标签;(2)载码体读写头:读写及删除载码体总成信息标签;(3)上线工控机:上线扫描控制及扫描打印程序控制;(4)条码打印机及扫描枪:标签打印及读写;(5)部分工位新增PLC控制器:总成信息标签读写及信号发布。库房硬件主要有:(1)防错料架[11]、防错灯及控制系统:针对差异件防错指示的专用料架;(2)条码打印机:标签打印;(3)工业手持机:订单显示、标签扫描等;(4)相关网络硬件等。

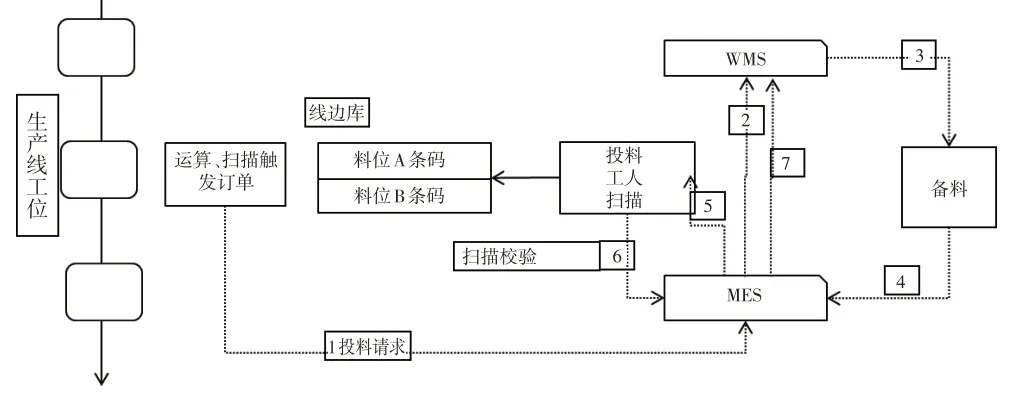

通过软硬件的优化更新,即可按照如下步骤操作:(1)线边工人通过扫描条码,向MES系统请求投料,MES系统校验所需投物料是否全部投完;(2)没有投完,MES 系统向WMS系统发出投料请求信号,如果全部投完,则不发请求;(3)WMS系统向仓库发出备料指示;(4)仓库根据请求信息,安排投料工备料;(5)投料工根据指示将物料投送线边;(6)投料工通过扫描条码向MES系统发送已投送零件编码、数量、料位等信息,同时校验投料是否准确;(7)MES系统把所投物料信息反馈给WMS系统,投送流程结束。线边工位信息系统处理流程如图2所示。

图2 线边工位信息系统处理流程图

在上述条件具备后,可以实现最理想化生产状态下的拉动式投料。但是在实际生产过程中,可能会遇到各种异常情况(插单、异常下线、异常停工等),要使拉动式投料在实际生产情况下顺利运行,还需要系统能够自发对异常问题进行判断和处理。

2.3 防错系统

异常情况的发生对于拉动式投料的影响主要是系统扣料数据与线边实际用量不符,造成投送人员无法准确掌握线边实时生产情况,影响物料配送的及时性与准确性,从而导致拉动式投料的下帐数据不准,严重的甚至导致总成报废,对企业造成直接经济损失。因此,采取必要的防错手段,可以有效保证新技术的高效应用,同时提高下线合格率,降低成本[12]。

由于系统采集判断程序只能通过定时触发,而生产节拍、周期不固定,所以考虑优化漏采集判断程序将采集信息与生产计划进行对比。将每个采集点最后一台采集到的发动机ID对应到当日生产计划,对比已采集到的ID号与这一台ID号之前的计划,未采集到的ID判断为漏采。

X:采集点过点发动机ID合集;Y:当前采集ID之前的计划ID合集。当Y⊆X时,判断无漏采集;Y⊄X时,存在发动机ID属于Y不属于X,判断为该发动机ID在X采集点漏采。

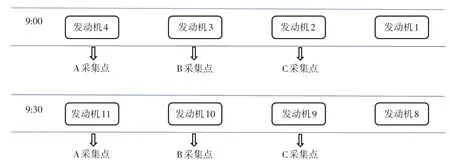

以A 点为例说明一种当前过点发动机漏采集的情况(如图3所示)。

图3 漏采集模型

9:00时,若A点未采集到发动机4,当前采集ID为发动机3,Y=–1,2,3–,X=–1,2,3–,Y⊆X,判断无漏采集。

9:30时,A点当前采集ID为发动机11,Y=–1,2,3,4,5,6,7,8,9,10,11–,X=–1,2,3,5,6,7,8,9,10,11–,Y⊄X,“4∈Y”∩“4∉X”,判断为发动机4在A点漏采集。

以上是正常生产时漏采集的判断逻辑,针对以下三种特殊情况进行补充:

(1)发动机取消生产,则所有采集点都没有这一台发动机的过点信息,程序标记为未上线,不判断漏采集;

(2)发动机中途下线,则某一采集点之后都没有这一台发动机的过点信息,需要与装配线下线台账进行对比,人工剔除;

(3)异常插单,对生产计划进行补充,更新主计划中ID合集。

3 拉动式投料系统应用

对以上作业进行标准循环往复,就形成了重型装配线拉动式投料的主体架构。以此为基础,根据零件结构及属性不同,分别进行多种方式共存的操作方式,从而提高整体物流配送及装配效率。

3.1 系统看板补货

针对标准件(螺栓、螺帽等)及通用型小件(堵盖/保护帽等),采用直供线边模式,按照系统看板补货模式运行[13]。将线边工位设定为微型仓库,进行上、下限库存设置;发动机过点采集后进行线边仓物料扣料;当线边仓物料低于库存下限时,投料工PDA手机会进行提示预警,从而开始进行零件备投料;将备投料零件投控至预警工位。看板补货示意图如图4所示。

3.2 KIT集配

针对各机型需求不同的差异件(支架、机油收集器、调温器、齿轮等),采用单量份集配(KIT)模式运行[14]。将差异件布置于集配区;集配区根据过点发动机信息,采用亮灯按键模式,指示投料工进行备投料;单量份集配完成后由AGV配送至主线与主线发动机对接完成。

针对集配区零件的备投料,采用微型仓库模式。根据集配完成信号进行扣料,结合安全库存,使用PDA指示库房人员备投料,进行集配料架补货。KIT集配示意图如图5所示。

图5 KIT集配示意图

3.3 JIS顺序上线配送

结合装配线工艺布局、厂房利用率、发动机零部件属性,对中、大型差异件(飞轮、减震器、摇臂等),采用JIS顺序集配上线模式运行[15]。

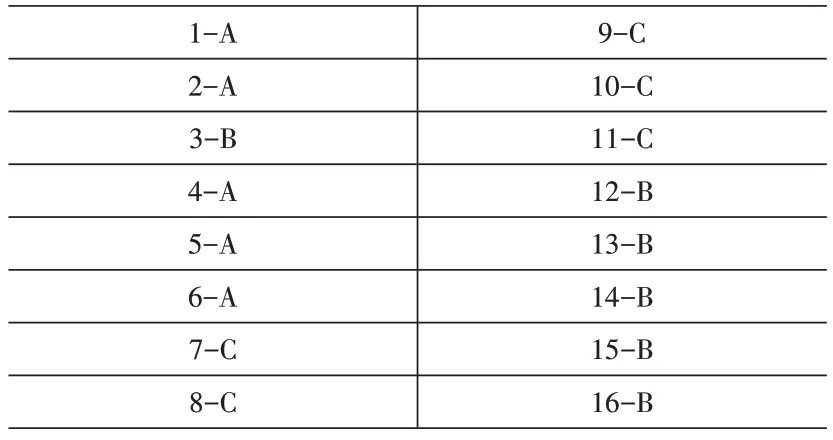

以飞轮为例,现生产品种数为3,标准SNP为16,标准器具规格为940*940*1 160。按照顺序集配模式,根据主线上线计划,库房备货人员对不同零件进行按序排放,并结合过点扣料指示,按需按时配送至线边。顺序集配示意图如图6所示。飞轮顺序集配后摆放排序见表1,从而便于装配现场作业。

表1 飞轮顺序集配后摆放排序表

注:1-16代表主线总成装配顺序,A-C代表飞轮品种。

D工厂发动机装试车间拉动式投料运行半年以来,生产线物料影响停工时间基本消除,线边零件库存由原来的32量份/工位减少至8量份/工位,部分工位线边库存面积优化1/3,库存盘点准确率提升至99.3%,减少每月人工盘点工时161h/月,物流配送人员由原来5人减少至4人。由此每年可减少生产物流成本20余万元。实践证明,基于消耗的拉动式生产系统可以大幅提高生产经营效率,最终有效提高企业的竞争力。

4 结语

动力总成装配线是汽车产业中最为核心的生产线,也是整车成本中心中降成本的核心。对混流动力总成生产线,在保证高效快捷的生产节拍前提下,物流配送和物料的管理是关键。其中,包含关键零部件管理,线边各工位零件配送、装配清单、异常处理等情况。在有限的装配线边空间下,同时满足各种不同机型总成装配零件需要,那么就要通过拉动式投料形式,以主线需求为拉动输入,在恰当的时间、配送准确的、恰当数量的零件,减少线边库存积压,节约资金。拉动式投料系统结合系统看板补货、KIT集配、JIS顺序上线配送等配送方式,以及防错系统,有效保证装配线拉动式投料系统高效运行,更加准确及时地保证生产物流需要,提高了生产效率,且有效节约了生产物流成本。