某新投水电站机组效率试验项目及方法

2023-11-04邓小华

邓小华

(中电建水电开发集团有限公司,四川 成都 610041)

1 电站概况

某新投水电站取水口位于新疆克孜河中游,乌恰县吾合沙鲁乡东北,夏特河与克孜河汇合口左岸上游1.7km 处,距离乌恰县约42km。安装4 台单机容量62MW 的混流式水轮发电机组,总装机248MW。

2 机组效率试验目的

水轮机效率试验是水轮发电机组的基本试验,其效率特性是机组的基本动力特性。通过试验测定水轮机的效率特性,提供基础技术资料,鉴定水轮机的其他特性。通过测试水轮机效率,可以得到并调整水轮发电机组的效率特性,确保机组在高效率区运行,为水电站经济运行提供依据,从而获得最佳经济效益。

发电机效率是直接关系整机发电效率的一个主要部分,通过对发电机各主要损耗功率的测试来反应发电机的效率,发电机效率的提升可以直接提升水轮发电机组的总效率。

3 案例水电站机组效率试验的项目及方法

该水电站机组效率试验分为水轮机效率试验和发电机效率试验,水轮机效率试验3 项,发电机效率试验9 项。

3.1 水轮机效率试验

水轮机效率试验按照国家有关效率试验标准或合同方同意的类似规程进行,相应的测量元件及安装等应满足相关技术标准及要求。包括流程测试、压力测试、有功功率测试。

3.1.1 流量测试

水轮机流量采用蜗壳差压以及现场超声波两种方法。

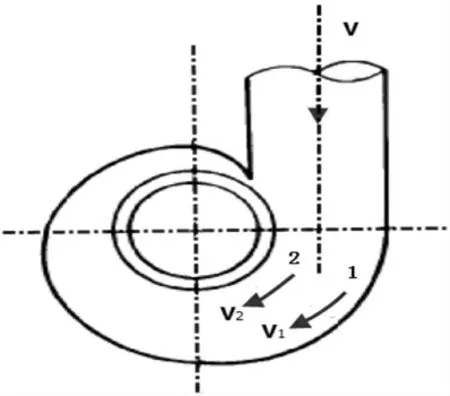

(1)蜗壳差压测量方法及原理。Q 可用蜗壳差压法得出相对流量,如图1 所示,其测量原理如下。

图1 蜗壳差压法测流量

在蜗壳一断面上取两点1 和2,外测点为1 点,与圆周切线夹角为a1,流速为v1,距水轮机旋转中心轴线距离为r1,;内测点为2 点,与圆周切线夹角为a2,速度为v2,距水轮机旋转中心轴线距离为r2。假定a1=a2,设蜗壳中水流没有损失,根据水流等速度矩规律,则v1r1=v2r2=const。当横断面通过流量Q 时两点之间的压差为:h=p1/r-p2/r=v22/2g-v12/2g,当横断面通过流量Q′时两点之间的压差为:h′=p1′/r-p2′/r=v2′2/2g-v1′2/2g。由水流相似条件可得:。将v1′,v2′代入可得:。则或。

由此可以得到蜗壳压差与流量的算术平方根成正比。相同蜗壳的测压管,测量状态相同,K 是常数。相同蜗壳不同测量孔或者不同的蜗壳,K 不是常数。

(2)超声波测量方法及原理。利用超声波测量蜗壳中的水流速度,在管道上下游分别安装两个超声波换能器T1,T2。水的流速V,超声波在静水中的声速C。

T1发射,T2接收,顺水流的传播时间T12=。

T2发射,T1接收,逆水流的传播时间T21=。

根据T12和T21两个传播时间,得到流速。

由此可得,超声波的速度变化与蜗壳内水的流速成正比。将参数置入仪器,变换器再将采集到的数据进行变换得到瞬时流量,进而得到累计流量Q[1-2]。

3.1.2 压力测试

(1)水轮机工作水头计算如式(1)所示。

式中:ΔP——蜗壳进口与尾水管出口的压差;γ——水的密度;V2——蜗壳进口平均流速;V3——尾水管出口平均流速(V2、V3可按V=Q/F 计算,Q 为流量,F 为断面面积);a2——蜗壳进口流速不均匀系数;a3——尾水管出口流速不均匀系数(a2=a3=1);g——重力加速度。

(2)水头换算。各工况点实际水头在试验时是不一致的,计算水头一般采用平均水头,当平均水头与额定水头接近时,以额定水头作为计算水头,然后再用计算水头进行换算[1-2]。

3.1.3 有功功率测试

发电机的输出功率是效率测试的重要数据,必须进行精确测量。

(1)测量条件及测量方法。①测量发电机有功功率,要与水轮机试验同步进行、同时读数。②在效率试验全过程中多个工况点上,发电机要保持额定电压、额定转速。③整个试验过程中,发电机的功率因数要保持同一值(其偏差不得超过0.01),有条件下最好使功率因数cosφ=1,若条件不允许则功率因数要保持稳定值。④使用0.2 级功率变送器,按照现场所接的电压、电流互感器变比,及其比差、角差的校验修正系数进行修正,计算得出各工况的有功功率。⑤采用HSJ2010 水力机械综合测试系统进行测试记录,对各工况点的功率进行连续采样,以减小功率摆动带来的影响。

(2)施测要点。①试验前首先要确认水轮发电机中性线是否引出,是否接地,三线制还是四线制。②测量三相功率中,电流和电压都有方向问题,所以要注意电流互感器和电压互感器的极性问题。电压互感器原边标有大写字母A.X,副边相应的标有小写字母a.x,电流互感器原边标有大写字母L,K,副边标有相应的小写字母l,k。

(3)水轮机效率计算。

首先,相对效率计算。引入指数流量Q*,Q*=Khn,指数效率为η*,可得式(2)。

采用相对法,η*max表示全工况的最高指数效率,相对效率如式(3)所示。

式中:Ng——测量工况点的发电机输入功率;H——测量工况点的水头;h——测量工况点的蜗壳差压;Ngmax——相应最高指数效率工况点上的发电机输入功率;Hm——相应最高指数效率工况点上的水头;hm——相应最高指数效率工况点上的蜗壳差压;n——指数,一般取0.5。

由此可知,用差压值来代替流量测量,试验工作量大大减少。相对法试验可以得到与绝对效率特性曲线的形状完全一样的相对效率特性曲线,进而根据水轮机最高相对效率曲线,得到相对效率运转综合特性曲线。

其次,绝对效率计算。计算公式如式(4)所示。

式中:ηT——水轮机效率,%;NT——水轮机输出功率,MW;ρ——水的密度(997.5kg/m3,20℃);g——重力加速度(9.791m/s2);Q——机组流量(m3/s);H——工作水头,m[1-2]。

3.2 发电机效率试验

发电机效率试验包括通风摩擦损耗测量、定子铜损计算或测量、定子铁芯损耗测量、励磁损耗计算、发电机外壳表面散热损耗测量、发电机电刷摩擦损耗、轴承摩擦损耗计算和压降电损耗计算、发电机效率计算。

3.2.1 通风摩擦损耗测量

发电机无励磁空转,保持转速n=ne±0.05%ne,发电机运行2h 后,分别测量各空气冷却器的出风量,每隔20min 测量一次空气冷却器的进、出风温。待发电机各部温度在1h 内变化不超过2K 为止,然后按照式(5)计算通风摩擦损耗。

式中:P——被冷却介质带走的损耗,kW;Cρ——冷却介质的比热,KJ/(kg·K);Q——冷却介质的流量,m3/s;ρ——冷却介质的密度,kg/m3;Δt——冷却介质的温升,K[3]。

3.2.2 定子铁芯损耗测量

发电机转速保持额定ne±0.05%ne,发电机空载,定子电压保持额定值Ue±0.5%Ue。发电机运行2h 后,分别测量各空气冷却器的出风量,每隔20min 测量一次空气冷却器的进、出风温。待发电机各部温度在1h 内变化不超过2K 为止,然后计算通风损耗和铁芯损耗之和,用该值减去通风损耗即可求得铁芯损耗[3]。

3.2.3 定子铜损测量或计算

发电机转速保持额定ne±0.05%ne,三相短路,分别保持定子电流为70%Ie±0.5%Ie、80%Ie±0.5%Ie、90%Ie±0.5%Ie、100%Ie±0.5%Ie,在每种工况下电机稳定运行2h后分别测量各空气冷却器的出风量,每隔20min 测量一次空气冷却器的进、出风温。待发电机各部温度在1h内变化不超过2K 为止,然后计算通风损耗和铜损耗之和,用该值减去通风损耗即可求得铜损耗[3]。

3.2.4 励磁损耗计算

发电机励磁损耗由励磁变压器损耗求得。

3.2.5 定子铁心部分机械损耗测量

发电机在额定有功负荷、额定功率因数、额定工况下,运行2h 后,分别测量各空气冷却器的出风量,每隔20min 测量一次空气冷却器的进、出风温、定子电压、定子电流、功率、cosφ、转子电压、转子电流、定子绕组温度、定子铁芯温度等,直到发电机各部温度在1h 内变化不超过2K 为止。计算定子绕组铜损、转子绕组铜损、定子铁损、部分机械损耗、附加损耗之和。

3.2.6 发电机机壳表面散热损耗测量

发电机在100%额定负荷、额定功率因数下运行并达到热稳定后,采用红外线测温仪测量发电机机壳表面各部位温度(不少于20 点),环境温度(不少于5点),并计算电机表面散热损耗[3]。

3.2.7 发电机轴承摩擦损耗计算

发电机轴承摩擦损耗取用制造厂计算值。

3.2.8 电刷摩擦损耗和压降电损耗计算

电刷摩擦损耗计算如式(6)所示。

式中:Pm电——电刷摩擦损耗,kW;μ——电刷摩擦系数;v——滑环圆周速度,m/s;Σ(P·A)——施于电刷的总压力,MPa,以及电刷的总面积,m2。

电刷压降电损耗计算如式(7)所示。

式中:P压——电刷压降电损耗,kW;Ife——转子额定励磁电流,A;Δu——电刷电阻压降,V。

3.2.9 发电机效率计算

发电机不同有功功率下的效率采用式(8)进行计算,作出不同有功功率下的效率曲线。

式中:Σp——电机总损耗,kW;pn——电机额定功率,kW[4]。

4 机组效率试验的效果

效率试验数据表明,该水电站机组效率试验项目设计合理,逻辑清晰,方法正确,所测数据与实际发电工况运行数据吻合度高,误差在0.3%以内,为机组经济运行提供了科学的真实数据,达到了试验目的,效果显著[5]。

5 结语

通过对某新投水电站机组效率试验的设计和实际测试,分析了中型水电站机组效率试验的具体项目和试验方法,获得了工程实测数据,为类似水电站开展机组效率试验提供了参考和有益的借鉴。