基于倒闸操作的安全工器具管理方法与关键技术

2023-11-04杨俊,张展

杨 俊,张 展

(国网浙江省电力有限公司淳安县供电公司,浙江 杭州 311700)

0 引言

电力生产工作在实际生产过程中会对倒闸操作造成影响,并且在实际操作过程中容易影响标准化和规范化,此时影响因素较多,因此需要设定可以确保安全的组织措施和技术操作规范,从而解决危险点控制问题,最终减少带电间隔和错误操作造成的影响,以此减少对人身和设备方面的影响。针对上述问题形成此类问题的主要原因是工作中各个节点在全监控过程中不能满足连续性需求,因此也未满足全过程安全监控的需要。针对当前我国电网公司操作失误事故可以看出,一般形成此类问题的主要因素是带地线合闸和带电接地线操作失误所造成的,因此合理的组织和技术措施具有重要意义,更是解决各个环节出现问题,从而保证操作过程可以被有效监控。

1 倒闸操作的基本原则

停电拉闸操作需要按照相关顺序进行操作,具体操作顺序如下:断路器、负荷侧隔离开关、母线侧隔离开关;如果是送电合闸反之即可。此时需要严格控制负荷拉隔离开关,以此有效遵循倒闸操作的基本原则。在整个倒闸操作过程中只有控制负荷拉隔离开关才可确保操作人员自身安全性,以此保证设备运行的安全,从而减少事故发生概率。针对拉合闸方面需要在接通后对负荷电流和短路电流进行处理,此时绝对禁止闸切断的方式对负荷电流进行切断。在合闸方面需要先从电源侧进行,也需检查开关从而分析断开后的位置,在发现断开位置后对其进行维护需要先从线路合闸进行操作,后续在合上开关后出现负荷合刀闸可以进行其他操作。如果是拉闸操作则需先从负荷侧入手,明确隔离故障点,减少对设备安全运行的影响,并且针对线路侧刀闸检测方面不能影响安全运行;如果是母线出现问题则需停止母线运行,以此减少影响面积,保障后续运行工作[1]。

2 倒闸操作关键技术

2.1 技术要求

针对倒闸操作方面需要满足安全工器具出入库满足智能化管理需求,此时在关键技术应用方面需要确保系统可以针对各个工器具设备进行身份方面的识别,还需执行报表管理功能,实现对安全工器具实验和生产方面的查询。在系统实际运行过程中还需对检验到期的安全工器具进行告警提示,此时系统需要对设备运行的具体状态进行显示,以此确保后续相关从业人员可以有效针对历史记录进行查询。系统在安全工器具拿取和归还方面需要与相关操作人员进行信息方面的关联,并且系统针对各类安全工器具也需进行出入库的识别,自动进行记录和生成清单。系统在运行过程中也需重视在线功能[2]。

2.2 技术方案

当前变电站在安全工器具管理过程中,工器具类别较多,同时在存放位置方面有一定差异,此时操作人员容易存在分辨不清的情况,尤其针对较为庞大得到工器具更需对其作出有效规划和管理,才可满足变电站在安全工器具管理方面的需求。此时在安全工器具领用、归还、查询、存储等多个环节均需对其进行控制,从而满足高效便捷的需求,因此在安全管理方面需要采用技防的方式提升工器具自身的安全管控水平,减少安全工器具在领用方面的失误,杜绝各类不符合安全水平的工器具应用,以此实现全自动化安全工器具的出入库盘点工作流程。

在技术方案研究过程中选择使用了微机防误系统的方式对倒闸操作作出了模拟,此时可以满足自动生成所需的各类清单服务,还可将安全工器具清单直接发送至相关管理平台进行对接,以此实现人工和工器具清单方面的校对,最终减少人员失误的概率,从而提升作用效率[3]。

2.3 关键技术

微机防误系统安全工器具管理模块。此模块是安全工器具后台管理软件,软件在运行过程中需要将各类具有一定功能性的模块嵌入在微机防误系统之中,此时也需考虑变电站安全系统节约化运营管理的背景,因此在安全工器具后台管理软件嵌入在微机防误系统之中可以满足各类管理方面的需求。模块具体的功能框架如图1 所示。

图1 微机防误系统安全工器具管理模块功能架构

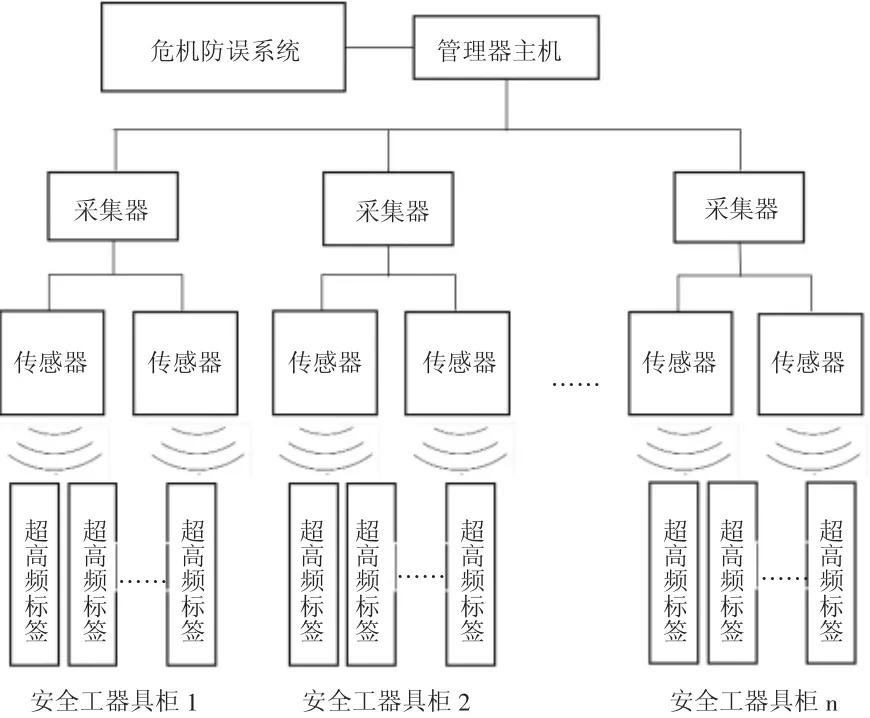

智能工器具柜。智能工器具柜整体运行已集成为主,在集成技术支持下管理器主机、采集器、传感器可以发挥出相应的作用;同时在采集器和传感器安装过程中需要明确采集工器具的具体状态,管理器主机需要在外部安装,整体已人机交互的状态对各类信息进行显示,智能工器具柜交互如图2 所示。

图2 智能工器具柜交互

倒闸操作安全工器具管理方法。此时针对倒闸操作安全工器具管理方法方面,需要实现全自动无人化的操作流程,尤其针对入库和盘点核对工作,需要按照相关管理流程对工器具设备的具体状态进行显示,还需具备历史记录查询功能,针对拿取、归还等多个方面均需进行信息方面的关联。后续对智能工器具柜、管理器主机、安全工器具管理软件的支持,实现对倒闸操作的全过程管理。具体流程管理如图3 所示。

图3 具体流程管理

3 倒闸操作的安全工器具管理

3.1 身份识别与设备管理

针对身份识别方面相关安全器具需要使用唯一的身份ID,此时可以减少后续电子化管理工作的负担。针对安全工器具的设备管理方面,设备要对报表和台账作出有效管理,以此便捷安全工器具工作的具体名称和类别,从而有效针对图片和编码等相关信息内容进行识别,后续针对工器具日常作出检查,针对检查的时间和技术参数等库房数据均可进行有效查询和识别。

3.2 安全工器具全生命周期

针对安全器具全生命周期管理工作需要重视安全工器具在采购至保修等全过程信息管理和状态作出相应的跟踪。

入库登记。入库登记过程中系统仅只支持有管理权限的人员通过录入的形式对新入库的安全工器具进行台账信息的构建,此时可以自动扫描新入库的安全工器具,让其与台账信息相关联。

定期检验管理和到期提醒。此项工作需要记录每一个安全工器具检验的日期,此时也需支持自定义送检提醒,一般时间应该控制在半个月之内,在需要送检的情况下,提醒相关管理人员将安全工器具送至检测单位。安全工器具在检测结束后,系统需要结合检验的结果更新下次检验的日期,而针对各类不合格的安全工器具也需将其报废申请新的安全工器具。

报修管理。安全工器具在使用过程中不可避免被损坏,此时需要针对需要将此类设备送至报修,前期阶段需要进行报修申请,系统方面也需进行通过报修清单,将具体的信息输送至管理平台,从而提醒相关负责人进行送检操作。

报废申领管理。安全工器具在使用过程中如果出现损坏或者检测出现不合格的情况下,需要申请报废,此时相关管理人员在对设备作出了解后需要确认报废,以此生成报废清单。除此之外,还可以选择对安全工器具执行手动报废操作,后续系统会自动生成报废清单以此对其作出警示。系统自动报废清单生成后需要将其与相关标准模板进行对比,在对比符合相关要求后,可以向管理平台进行申请。

安全工器具借调管理。针对日常运维工作,安全工器具如果出现损坏或者大修的情况,需要临时借调其他部门的安全器具;此时安全工器具相关管理人员需要申请借调,将申请信息发送至管理平台,在管理人员审批结束后可以生成借调单,后续可以开展借调工作。

3.3 出入库智能管理

系统需要超高频传感器的支持才可满足智能化的需要,其自身可以进行自动识别工作,尤其针对出入库的状态可以进行记录。同时还支持语音播报、归还等相关功能,智能化的设备更可以将其与电子工作票相关联,以此自动对比工作票与任务相关的清单,从而提示相关操作人员进行安全工器具的归还操作[4]。

领用检查告警。系统监测需要明确安全工器具检验周期和报废周期,以此进行核对,如果到期或者将到期需要对其进行警告。针对已经做出标记或者出现故障保修的器具不能拿去使用。对于提前报警周期方面需要对其作出手动设置,告警信息才可及时上传至主站管理平台。

归还。安全工器具在归还后可以自动提示,此时相关归还人员需要在使用后确保无任何损坏的情况下将其归还;但如果在检查过程中发现存在损坏或者无法使用的情况下需要申请保修,以此确保安全工器具的安全性,也可保障使用人员的自身安全。

超期未归。在系统自动检测过程中如果发现安全工器具存在未归还的情况下,将其与使用方进行关联,并且系统也会进行自动告警操作,将各类告警信息输送至管理平台。

3.4 指定存放管理

系统针对安全工器具存放方面也需明确智能性,此时智能安全工器具柜子需要对自身运行进行有效识别和记录,针对不同的安全工器具之间在存放过程中存在一定的差异性,此时系统也需对其进行提醒,减少安全工器具在使用后随意摆放的情况发生。

3.5 实时状态显示与历史记录查询

针对不同的系统界面都需对安全工器具进行有效查询,尤其针对运行状态,此时也需对安全工器具使用历史信息进行储存并且管理,以此支持报表的检查,此过程需要自动记录安全工器具的领用和报废操作,并且将相关上传至相关管理平台。

3.6 安全工器具人员信息关联

管理主机在信息关联过程中可以选择对人脸、指纹、刷卡等多种方式进行识别,以此有效核对从业人员自身的权限,如果满足权限需要可以选择自动开锁,此时也可将拿取和归还以清单的形式进行技术关联[5]。

在出入库任务管理方面可以便捷安全工器具清单核对工作,以此减少安全工器具遗落的现象。

3.7 安全工器具巡检管理工作

系统在前期阶段录入了不同工器具巡检项目内容,后续结合工器具具体情况安排巡检周期;针对技术和系统方面需要保证巡检报告的打印和导出,在巡检信息方面也需及时录入和归档操作,最后在工器具试验报告方面也需对其进行归档处理。

4 结语

综上所述,针对电气倒闸操作中的基本原则和技术要求等内容作出了解,才可在后续操作过程中针对各类问题作出有效处理,从而明确各类操作步骤,从而优化倒闸操作质量。在分析过程中发现电气倒闸操作需要保证自身的安全性,此时需要严格遵守各项规章制度,并且加强相关操作人员自身在安全知识方面的学习,以此认真对相关工作经验进行总结,吸取失败的教训,优化自身的技术水平,从而掌握具体的倒闸操作技能。后续在实际工作过程中也需不断端正自身的工作态度,明确务实精神,全身心融入在倒闸操作中,以此保证整体工作的安全性和质量需要。