基于湿化学技术从污泥焚烧灰中回收磷的研究进展

2023-11-03胡少刚杨武霖

胡少刚, 张 婧, 杨武霖

(北京大学 环境科学与工程学院, 北京 100871)

0 引 言

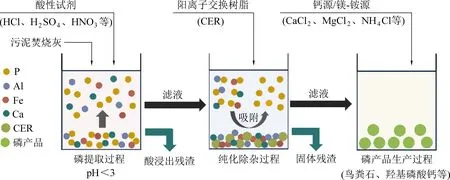

磷元素作为植物生长的基础元素对现代农业的发展至关重要[1],磷在生物圈中主要是从高浓度的磷矿石流向低浓度的自然环境,自然界的磷循环如图1所示[2]。磷矿石作为不可再生资源,持续开采导致其储量越来越少[3]。据估计,磷矿石的储量只够人类利用50~100年[4],磷的缺少将严重阻碍现代农业的发展。此外,磷矿石在全球的分布也极不均匀,全球超过71%的磷矿石分布在摩洛哥和西撒哈拉区域。我国磷矿石的储量少,仅占全球的5%,然而我国磷产品的产量大,2018年生产的磷肥产量占全球的52%[5],因此,亟需寻找一种能够替代磷矿石的富磷物质以缓解将面临的磷短缺困境[6-7]。目前随着我国经济水平的不断提高,政府对环境问题日益重视,环境保护力度不断加强,国家建设了大量的污水处理设施。随着污水处理厂的大量建设,污泥作为污水处理过程的主要副产物产量巨大[8],据估计,每人每年产生的市政污泥的干质量在1.4~38.7 kg[9]。根据《2021年我国污泥处理处置现状及发展趋势》估计,我国2025年需要处理的市政污泥的质量将突破9 000万吨(以含水率80%计)。人类活动消耗的磷产品通过排水管网进入污水处理厂[10],据估计,全球每年接近130万吨的磷会随着污水进入污水处理厂[11],其中超过90%的磷最终将富集于污泥[12],大约占污泥质量的1%~10%[13]。因此,污泥中含有丰富的磷元素,从污泥中回收磷元素对缓解磷危机十分必要。

图1 自然界磷循环的示意图Fig. 1 Schematic representation of the phosphorus cycle in nature

城市污水污泥作为一种有害污染物,含有大量的水分(~98%)、有机污染物、重金属元素以及病原菌[14],将其投放至自然环境之前需要对其处理处置,降低对环境的潜在危害[15]。污泥处理处置方式包括污泥填埋、土地利用、污泥焚烧以及建材化几种方式[16]。其中污泥焚烧作为污泥的一种处理处置方式被许多欧盟国家(如法国、德国、英国、荷兰和丹麦等)以及日本广泛采用,日本的污泥处理处置方式中污泥焚烧技术占比70%左右[17]。目前,我国污泥焚烧技术占污泥处理处置技术的26.7%[18],在《污泥无害化处理和资源化利用实施方案》文件中明确鼓励积极采用污泥焚烧技术对污泥进行处理处置,因此未来污泥焚烧技术的占比将持续增加。污泥焚烧后,体积大幅降低90%以上,其中的水分、有机污染物及病虫害能够被完全去除[19]。污泥焚烧过程中,磷酸盐具有热稳定性,不会在焚烧过程中挥发,因此污泥中磷元素被进一步富集,大约占污泥焚烧灰质量的4.9%~11.9%,这相当于低品位磷矿石中的磷含量[20]。值得注意的是,据估计,全球的污泥焚烧灰的年产量高达170万吨[21]。虽然污泥焚烧灰中含有丰富的磷且产量巨大,但污泥焚烧灰中同时富集了大量的重金属[22],这限制了污泥焚烧灰作为肥料直接进行土地利用[23]。因此,需要进行纯化预处理,降低从污泥焚烧灰中回收的磷产品的重金属含量。

1 污泥焚烧灰的特性

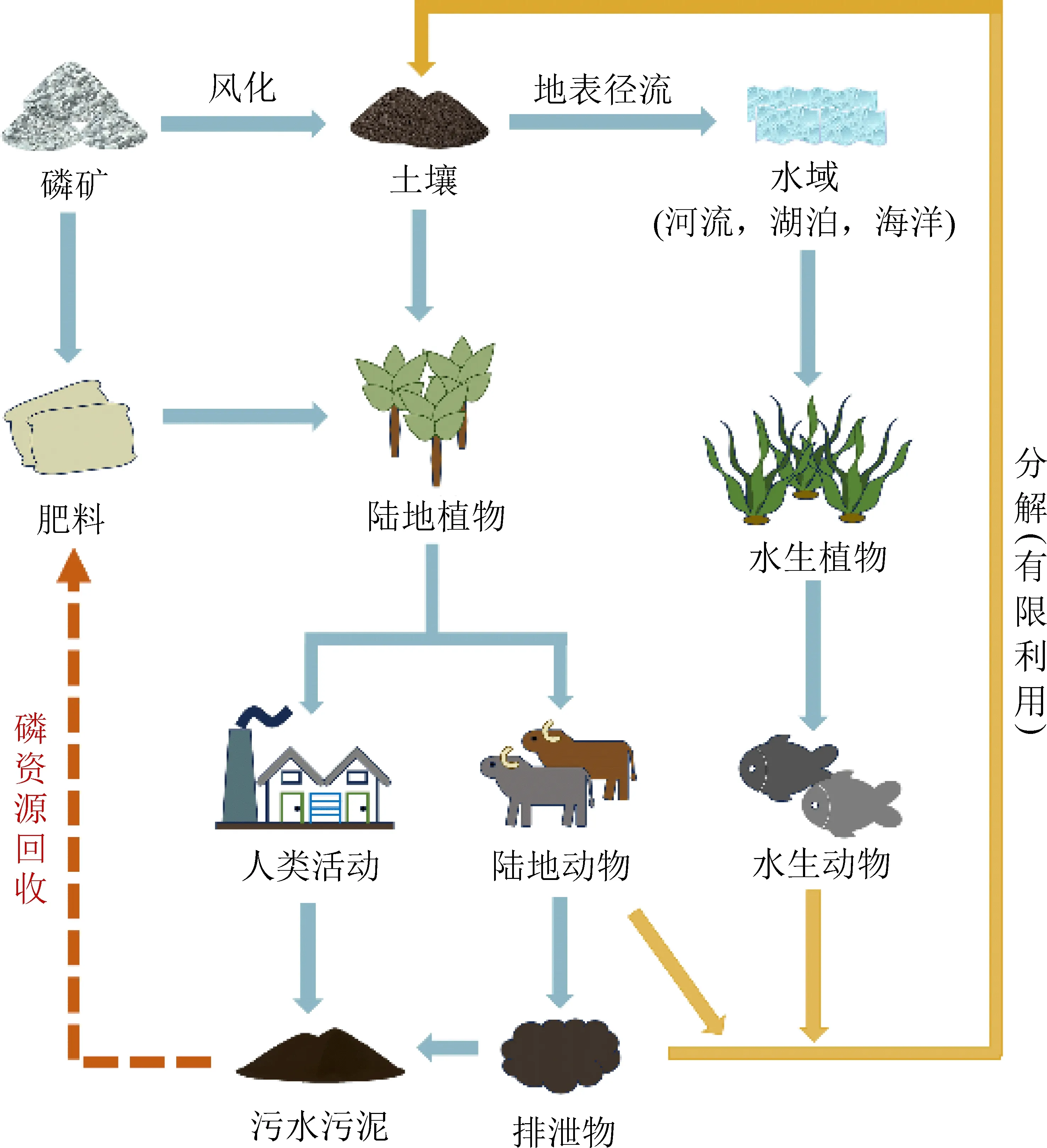

由于不同地区人们的生活方式和废水收集方式的差异,导致污水处理厂进水性质的不同,从而导致不同地区污水处理厂产生的污泥组成不同,因此污泥焚烧后产生的污泥焚烧灰的组成也不同。一般而言,我国的污泥焚烧灰中主要组成如图2所示,包括硅(SiO2)、铁(Fe2O3)、铝(Al2O3)、磷(P2O5)、钙(CaO)、钠(Na2O)、硫(SO3)、钛(TiO2)、钾(K2O)、镁(MgO)和锰(MnO)等元素(图2(a)),而污泥焚烧灰中微量元素如铜(Cu)、锌(Zn)、砷(As)、铬(Cr)、铅(Pb)、镍(Ni)以及镉(Cd)(图2(b))[24-60]。值得注意的是,污泥焚烧后,污泥焚烧灰中的Cr和As主要以毒性较低的Cr(III)和As(V)的形式存在[61],这是由于污泥焚烧处理对污泥中重金属起到了一定的稳定化作用。污泥焚烧后,污泥中有机磷将转化成无机磷[62],无机磷可以分为非磷灰石磷(NAIP:与铝、铁、镁和锰等元素结合的磷)和磷灰石磷(AP:与钙元素结合的磷)[63]。随着焚烧温度的增加,污泥中NAIP会和污泥中钙化合物进行反应形成AP,导致污泥焚烧灰中NAIP的含量降低而AP的含量将会增加,但污泥焚烧灰中IP的含量基本不变[41]。污泥焚烧后,其中磷主要以无机磷的形式存在,有利于酸性试剂将其中的磷提取至溶液。通过XRD检测对污泥焚烧灰的物相分析,污泥焚烧灰的组成主要包括石英和赤铁矿等物质[64],以及其他不能被XRD检测出来的低浓度物质。相对污泥焚烧灰的复杂组成而言,磷矿的主要组成包括磷和钙元素还有少量的铁及硅元素,因此从污泥焚烧灰中回收磷产品相对磷矿更难,而从污泥焚烧灰中回收磷产品的难点主要是需要降低回收磷产品的杂质含量[33]。目前,提高回收磷产品的纯度主要通过纯化预处理技术实现,而纯化预处理技术主要包括热化学技术和湿化学技术[65]。

图2 污泥焚烧灰的主要组成Fig. 2 Main composition of ISSA

2 基于湿化学技术从污泥焚烧灰中提取磷的方法

热化学技术主要通过降低污泥焚烧灰中的重金属含量,实现污泥焚烧灰中磷元素的利用,如图3所示。热化学技术降低污泥中重金属含量主要通过添加氯化镁[66]、盐酸[67]和聚氯乙烯[68]等含氯试剂与污泥进行共热处理(800~1 000 ℃),在高温下重金属将从污泥中挥发,从而降低污泥焚烧灰中的杂质含量,实现污泥中的磷回收[69],但这种技术能耗较高,装置投资成本高,含氯试剂的投加不仅可能会导致氯污染,而且对污泥中非挥发性的微量金属的去除效果有限。

此外,湿法提取技术具有操作简单、条件温和以及经济性更高的优点,被认为是一种具有潜力的从污泥焚烧灰中回收磷产品的技术[70]。该技术主要通过酸性试剂、碱性试剂以及连续提取技术将污泥焚烧灰中的磷提取到溶液中,随后从溶液中回收高纯度的磷产品,从而实现污泥焚烧灰中磷元素的利用。

2.1 酸提取技术

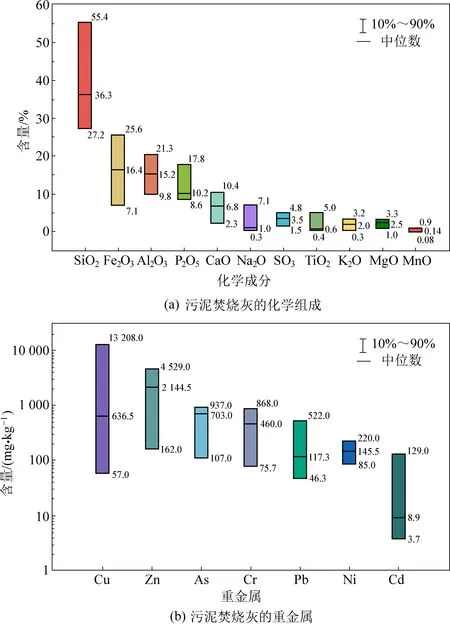

酸提取是一种被广泛使用的从污泥焚烧灰中提取磷的技术,流程如图4所示。该技术中所使用的酸性试剂包括无机酸和有机酸,其中无机酸主要包括盐酸[71]、硫酸[72]、硝酸[73]和磷酸[74]等,而有机酸包括草酸[29]、柠檬酸[75]和乙酸[76]等,基于酸提取方法从污泥焚烧灰中回收磷产品的文献汇总见表1。无机酸主要通过溶解与磷元素结合的碱性金属氧化物,从而实现污泥焚烧灰中磷的提取[77-78],而有机酸不仅能通过质子溶解磷与碱性金属的氧化物,也能通过螯合作用释放提取污泥焚烧灰中的磷[29]。污泥焚烧灰中的磷主要以Ca-P、Al-P和Fe-P的结合形式存在,基于酸性试剂的污泥焚烧灰中的磷可以通过方程式(1~3)提取[79],式中CaO%、Al2O3%、Fe2O3%等表示该物质质量分数。根据方程式可知,氢离子与磷的摩尔比为3时,污泥焚烧灰中的磷能够近乎被提取至溶液中。然而,由于污泥焚烧灰中存在其他的酸溶性化合物,因此酸提取技术所需的氢离子摩尔比要大于3倍磷元素。美国农业部根据磷矿的矿物相组成总结了完全提取其中磷元素所需的酸性试剂的化学计量方程式(4)[77],这个方程式能够更加精确地评估污泥焚烧灰中磷提取所需的酸性试剂剂量。

图4 基于酸提取技术的从污泥焚烧灰中回收磷产品的流程Fig. 4 Schematic for the phosphorus products recovered from ISSA based on the acid extraction techniques

(1)

(2)

(3)

H2SO4(g/100 g ISSA)=(1.749×CaO%)+

(0.962 × Al2O3%) +(0.614×Fe2O3%) +

(2.443×MgO%)+(1.582×Na2O%)+

(1.041×K2O%)-(0.691×P2O5%)-(1.225×SO3%)

(4)

影响酸提取过程中磷的提取效率的因素包括污泥焚烧灰的组成、酸的种类和浓度、溶液pH、液固投加比、提取时间和提取温度等。一般而言,无机酸中的硫酸以及有机酸中的草酸对污泥焚烧灰中的磷有更好的浸出效果,而在酸提取过程中将溶液的pH维持在0.5~1,可以防止浸出的磷重新沉淀,更有利于磷的提取[91]。在优化的条件下,污泥焚烧灰中的磷能够近乎完全地被提取至溶液。特别地,无机酸中的硫酸溶液由于高提取效率和低成本被广泛用于从污泥焚烧灰中提取磷,可以实现高达90%~100%的磷提取效率[37, 50]。值得注意的是,酸提取过程不可避免地会溶解其它可溶性元素和重金属元素至污泥浸出液,提高直接从污泥浸出液中回收高纯度磷产品的难度[92]。因此,需要额外的预处理手段分离污泥浸出液中磷元素和重金属等杂质元素,从而提高回收的磷产品纯度。阳离子交换树脂(CER)技术[85]、选择性磷吸附技术[93]和电镀技术[94]被广泛用于降低生产的磷产品杂质含量,其中CER技术主要通过离子交换作用吸附污泥浸出液中的阳离子杂质,然后在碱性条件下以一定的摩尔比投加铵源和镁源,从而生产高纯度的鸟粪石产品[41]。锆试剂对磷表现出相对较高的选择性吸附性能[95-96],因此基于锆元素制备的锆吸附剂能从污泥浸出液中选择性吸附磷,然后在碱性溶液中解吸附并富集磷,最后以一定比例投加铵源和镁源可获得用作肥料的高纯度的鸟粪石产品[97]。污泥浸出液经过电镀技术处理14天后,污泥浸出液中的磷以磷酸根的形式电迁移至阳极区域,而大部分重金属离子则电迁移至阴极区域,阳极区域中重金属含量仅占2%,实现了污泥浸出液中磷元素和杂离子的有效分离[98]。然而考虑到商业应用,额外的纯化预处理技术会增加操作难度以及处理成本,因此未来的研究应重点关注不需要纯化预处理过程,能够直接从污泥浸出液中选择性回收磷产品的技术。

2.2 碱提取技术

污泥焚烧灰中大多数重金属不会在碱性环境下溶解,但铝磷(Al-P)和铁磷(Fe-P)化合物能在碱性条件下溶解[70],因此碱提取技术能避免后续的纯化预处理过程,是一种具有潜力的从污泥焚烧灰中提取磷的方法。碱提取技术的投加试剂一般为强碱性试剂包括NaOH、KOH等试剂[99],通过方程式(5)和(6)将污泥焚烧灰中磷提取至溶液,而污泥焚烧灰中的大部分重金属元素仍保留在污泥焚烧灰。据报道,日本成功运行了一项基于碱提取技术回收污泥焚烧灰中磷产品的设施,此技术利用NaOH溶液从污泥焚烧灰中提取磷(磷的提取率高达75%),然后投加Ca(OH)2试剂至富磷溶液中产生羟基磷灰石产品[9],碱性溶液用于污泥焚烧灰中的磷产品的回收,可以减少酸提取技术的纯化预处理过程。

(5)

(6)

碱提取技术中钙/磷比对磷提取效率有重要影响,随着污泥焚烧灰中钙/磷比的增加,污泥焚烧灰中磷提取效率将降低[79]。当污泥焚烧灰中钙的含量超过20%(以CaO计)时,碱提取技术将不适用于从污泥焚烧灰中提取磷元素[100]。影响碱提取磷效率的因素也包括碱性试剂的浓度、液固投加比以及提取时间等。当NaOH的浓度从0.1 mol/L增加至0.8 mol/L,污泥焚烧灰中磷的提取效率也随之增加,但磷的提取效率低于30%[85]。污泥焚烧过程中焚烧温度也将影响碱提取方法对磷的提取效率,更高的焚烧温度将增加磷灰石(钙磷)的含量,从而导致碱提取技术对磷提取效率的降低。通过碱提取技术(NaOH)从污泥焚烧灰中提取磷的效率相对酸提取技术(HCl、H2SO4)的磷提取效率较低,因此限制了这个技术的应用范围[80]。有文献报道,NaOH与HCl溶液仅能从富铝污泥中分别提取80.5%和77.9%的磷,但将NaOH与HCl溶液组合连续提取污泥中磷则能将磷的提取效率提高至91.7%[101]。因此未来的研究可以将碱提取方法与其他的技术联合使用,从而提高污泥焚烧灰中磷的回收效率。

2.3 连续提取技术

酸提取磷的技术能够溶解结合磷的碱性金属化合物,但伴随着大量重金属的溶解导致了高纯度的磷产品回收的难度提高,因此酸提取磷的技术需要额外的预处理手段降低污泥浸出液中的重金属含量,从而提高磷产品的纯度。碱提取磷的技术虽然能避免重金属的溶解,但污泥焚烧灰中磷提取效率有限且磷的提取效率与污泥焚烧灰的组分有关。因此,通过连续提取方法可以降低溶液中重金属含量并最大化提取污泥焚烧灰中的磷元素。有文献报道,通过HCl溶液提取污泥焚烧灰中的磷元素,然后将污泥浸出液的pH调至3左右产生含有杂质的磷铝(Al-P)沉淀物,进而通过碱性试剂将磷铝沉淀物重溶解(pH=13),最后通过投加钙源生产高纯度的钙磷产品[78],磷产品回收流程如图5所示。此外,有文献报道,通过硫酸溶液提取污泥焚烧灰中的磷元素,并将污泥浸出液的pH调至3左右产生铝磷(Al-P)和铁磷(Fe-P)沉淀物,然后通过添加HCl试剂将磷沉淀物重新溶解,并通过阳离子交换树脂去除溶液中铝和铁等杂质元素,从而实现污泥焚烧灰中磷的回收[50]。进一步地,有文献报道基于连续提取方法可以实现从污泥焚烧灰中回收高纯度的钙磷产品,首先通过乙二胺四乙酸(EDTA)从污泥焚烧灰中提取重金属元素,从而降低污泥焚烧灰中的杂质元素含量,然后用H2SO4溶液将纯化后的污泥焚烧灰中的磷提取至浸出液,最后通过投加钙源生产高纯度的钙磷产品[84]。

图5 基于连续提取技术的从污泥焚烧灰中回收磷产品的流程Fig. 5 Schematic for the phosphorus products recovered from ISSA based on the sequential extraction techniques

连续提取技术不仅可以实现污泥焚烧灰中磷的完全浸出,也可以通过反应条件的控制实现富磷溶液中杂质含量的降低,是一种具有潜力的从污泥焚烧灰中回收磷的技术。然而基于连续提取方法从污泥焚烧灰中回收磷产品的技术需要依据全面的经济性分析进一步详细探究其应用潜力。此外,新的连续提取方法也应该被进一步开发和研究,从而加快促进其商业应用的步伐。

3 基于湿化学技术从污泥焚烧灰中回收的磷产品

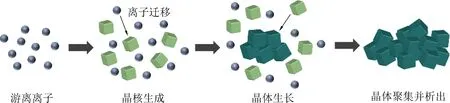

污泥焚烧灰中磷被提取至溶液后,通过化学沉淀或者结晶过程产生高纯度的磷产品,从而实现污泥焚烧灰中磷的回收。晶体产生的过程如图6所示,一般包括:在过饱和条件下晶体初步形成,然后离子迁移至晶体表面并聚集从而促进二次成核,进一步促进晶体生长,最后产生的晶体聚集产生较大颗粒的晶体并从溶液中沉淀析出[102]。化学沉淀或者结晶过程产生的磷产品一般包括羟基磷灰石[87]、鸟粪石[103]以及蓝铁矿[104],这三种物质作为固体磷肥由于使用简单,运输方面并且能作为缓释肥促进植物的生长而被广泛作为磷回收的终端磷产品。

图6 晶体产生过程示意图Fig. 6 Schematic diagram of the crystal production process

3.1 钙磷产品

钙磷(Ca-P)产品作为一种磷肥和功能材料在商业上是唯一成功地从污泥焚烧灰中回收的磷产品。钙磷产品产生过程中,溶液的pH和溶度积差异将使溶液中形成不同的钙磷化合物,但由于羟基磷灰石(HAP,Ca5(PO4)3(OH))具有更稳定的热动力参数,产生的沉淀物中钙磷化合物将最终会重结晶转化成羟基磷灰石[105]。与鸟粪石的形成不同,钙磷化合物能够在低pH(>4)条件下产生[84]。在溶液的pH为5左右时添加一定量的钙源即可生产钙磷产品,实现高的磷回收效率(>89%)[9]。然而酸提取过程中污泥焚烧灰中的铁、铝等元素也会共溶解至污泥浸出液,导致钙磷产品产生过程中磷酸铝和磷酸铁等杂质的产生,因此需要通过预处理手段降低污泥浸出液中杂离子含量[106]。传统的钙源试剂包括Ca(OH)2[93]、CaO[77]以及CaCl2[78]以一定比例投加至富磷溶液中通过方程式(7)产生羟基磷灰石产品,但羟基磷灰石产生过程中可能会产生Ca(OH)2或CaCO3等杂质[107],因此羟基磷灰石产生过程中需要投加钙源的剂量比实际所需的剂量要多。此外,为了提高产生的钙磷沉淀中羟基磷灰石的含量,可以通过精准控制溶液pH、增加反应时间、提高反应温度以及投加诱导晶体进一步促进羟基磷灰石晶体的产生[102]。

(7)

值得注意的是,生产钙磷产品可以不经过任何除杂预处理过程而直接从酸性浸出液中选择性回收钙磷。有文献报道,在强酸性(pH<0)并且加热(95 ℃)的条件下,钙磷产品如CaClH2PO4·H2O晶体能够从污泥浸出液中选择性产生并经过煅烧后产生高纯度的CaHPO4产品,磷回收的效率能达到61.2%。由于在强酸性条件下大多数物质以离子形式存在,从而避免了磷酸铝和磷酸铁等杂质产生[87]。这种选择性磷回收技术操作简单,回收的磷产品纯度高且装置投资低,有利于实际应用。未来研究应加大开发不需除杂预处理过程而直接从复杂溶液中选择性回收磷产品的技术。

3.2 鸟粪石产品

鸟粪石(MAP,MgNH4PO4·6H2O)作为一种优异的缓释肥被广泛作为从污泥焚烧灰中回收的终端磷产品。理论上,在过饱和条件下铵∶镁∶磷的摩尔比为1∶1∶1时可以通过方程式(8)可以形成鸟粪石[108]。在鸟粪石产生过程中,富磷溶液的pH在8.0~10.5之间鸟粪石更易形成[109],而当溶液pH超过10.5时,溶液中铵离子将转化成氨气,导致铵离子浓度降低,从而抑制溶液中鸟粪石的形成[110]。由于实际污泥浸出液的离子种类和浓度的复杂性,产生鸟粪石的溶液pH和铵镁磷的摩尔比需要根据实际情况进行优化。WANG等[50]的研究报道,污泥浸出液经过纯化预处理后,将富磷溶液的pH调至9.5,以铵∶镁∶磷的摩尔比为1∶1∶1投加铵源和镁源,溶液中磷将产生高纯度的鸟粪石,污泥焚烧灰中磷回收效率高达79.7%。LI等[97]的研究报道,污泥浸出液中磷通过Zr吸附剂选择性吸附并解吸于碱性溶液后,将富磷溶液的pH调至8.5左右,以铵∶镁∶磷的摩尔比为1.5∶1.5∶1投加铵源和镁源,富磷溶液中的磷更易形成高纯度的鸟粪石产品。值得注意的是,钙离子的存在会阻碍鸟粪石的产生,因此Ca(OH)2或者CaO等含钙试剂不适用于调节溶液pH产生鸟粪石[111]。

(8)

3.3 蓝铁矿产品

蓝铁矿(Fe3(PO4)2·8H2O)也是富铁污泥中磷回收的终端磷产品,而且蓝铁矿相对羟基磷灰石和鸟粪石具有更高的市场价格[9],因此从污泥焚烧灰中回收蓝铁矿具有经济性和可行性。此外,蓝铁矿作为肥料可以同时为植物提供铁源和磷源,从而促进植物生长并防止植物缺乏铁元素而导致萎黄病[112]。蓝铁矿产生的pH条件更接近自然环境,在溶液pH在6~8即可通过方程式(9)产生高纯度的蓝铁矿产品[113]。有文献报道,生物除磷系统产生的污泥中蓝铁矿占污泥中磷含量的10%~30%,而富铁污泥中蓝铁矿中磷含量占污泥中磷含量的40%~50%[114]。YANG等[115]通过KHCO3活化富铁污泥制备污泥生物炭,促进富铁污泥中水溶性磷的产生,然后通过纯水浸出污泥生物炭中水溶性磷,并投加铁源促进蓝铁矿的产生,从而实现从污泥生物炭中回收蓝铁矿。目前从污泥焚烧灰中回收蓝铁矿的研究较少,这可能是污泥焚烧灰中杂质复杂且含量较高,而杂质对蓝铁矿稳定性的影响较大,含有杂离子的蓝铁矿48 h就会被完全氧化[116],导致从污泥焚烧灰中回收蓝铁矿困难。未来应加大从污泥焚烧灰中回收蓝铁矿的研究,重点关注纯化预处理手段的优化以及蓝铁矿稳定的措施,从而促进从污泥焚烧灰中回收蓝铁矿的发展。

(9)

4 磷提取后污泥残渣的资源化利用

基于湿化学技术的污泥焚烧灰资源化利用如图7所示。污泥焚烧灰经过磷提取后,污泥焚烧灰的元素组成与粒径分布、微观结构以及火山灰活性都发生改变[37]。特别的是,经过酸提取技术处理之后,酸浸残渣中重金属元素降低,表面积增加,而且酸浸残渣主要由SiO2、Al2O3和CaO等物质组成,能作为硅铝酸盐材料通过碱活化作用制备地聚物[117]。当酸浸残渣与Portland水泥混合制备混凝土材料能明显增强压缩强度[118-119]。LIANG等[42]研究报道,酸浸残渣取代15%的水泥制备水泥砂浆试块与对照组试块的力学性能相似,表明酸浸残渣可作为建筑材料替代部分水泥制备水泥砂浆试块。WANG等[52]研究报道,富铁污泥焚烧灰经过酸提取磷后,酸浸残渣能够与木质素在氮气氛围下共热解制备复合材料,这个复合材料能够有效去除废水中毒性Cr(VI)污染物。经过磷提取后的酸浸残渣能够作为建筑原材料制备混凝土或者作为功能材料降解污染物,从而实现了污泥焚烧灰中有价物质的资源利用。然而基于碱提取技术的污泥残渣的资源利用尚未见报道,未来应继续开发新的酸浸残渣资源化利用的技术途径,加大碱提取技术的污泥残渣的资源化利用研究力度。此外,磷提取溶液中其余有价金属的资源回收也应重点关注。

图7 基于湿化学技术的污泥焚烧灰资源化利用示意图Fig. 7 Schematic diagram of sludge incineration ash resource utilization based on wet chemistry-based technologies

5 存在的问题与展望

随着未来的磷短缺现象的明显增加以及碳中和目标的推进,污泥作为固体废弃物回收其中的能源资源将成为未来污泥处理处置的目标,而从污泥焚烧灰中回收磷资源不仅具有经济价值,而且具有环境效益。当前从污泥焚烧灰中回收磷的技术主要面临以下几个问题:(1)从污泥焚烧灰中回收磷的技术所需费用较高,回收磷产品的成本高于从磷矿石回收磷产品的成本,导致商业应用面临困难;(2)当前研究的技术主要处于实验室阶段,中试规模的扩大研究较少,缺乏磷回收技术放大后的全面详细的技术参数与经验;(3)缺乏回收磷产品与市场上同类产品长期施加于农作物后对农作物生长影响及后期食用农作物对人体健康影响的相关研究;(4)从污泥焚烧灰中回收的磷产品面临实际使用问题,人们对从污泥焚烧灰中回收的磷产品施用于农作物处于谨慎状态。

基于此,未来应加强从污泥焚烧灰中回收磷产品的新技术的研发,重点关注经济高效、环境友好的除杂预处理技术的开发,以降低从污泥焚烧灰中回收磷的成本;积极推进从污泥焚烧灰中回收磷产品的中试规模的实验,探究并评估磷回收技术放大后所面临的问题;建立回收磷产品对农作物生长的长期观测与评估机制,揭示回收磷产品对农作物生长影响及后期食用农作物对人体健康影响的机制;建立从污泥焚烧灰中回收的磷产品作为磷肥的使用标准,并积极向市场推广从污泥焚烧灰中回收磷产品的技术,同时加大宣传力度,减少磷矿石的开采,鼓励农户及企业使用从废弃物中回收的磷产品。