市政污泥热化学转化技术研究进展

2023-11-03邹正康许笑笑段华波杨家宽

邹正康,郭 晓,梁 莎, 2,*,许笑笑,段华波, 2,杨家宽, 2, 3

(1. 华中科技大学 环境科学与工程学院,湖北 武汉 430074; 2. 固废处理处置与资源化技术湖北省工程实验室,湖北 武汉 430074; 3. 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

随着我国城镇化水平的不断推进和城市人口的持续增加,城市污水处理量仍保持稳定增长,市政污泥的产量也逐年攀升。如图1所示,我国市政污泥年产量2017年超过5 000 万t(80%含水率),2021年则达到7 114 t[1]。市政污泥中含有大量的有机污染物、重金属和致病微生物等有毒有害物质[2],若处置不当极易造成二次污染[3],严重威胁生态环境和人体健康。

图1 2016—2021年我国市政污泥产生量、处理量及处置率Fig. 1 The production, treatment capacity and treatment rate of municipal sludge in China in 2016—2021

目前,常见的市政污泥处理处置方式包括卫生填埋、焚烧处置、厌氧消化、土地利用和作为建筑材料利用等[4-5]。根据污泥的含水率、污染物水平以及社会经济等因素,世界各国对污泥处理处置采用了不尽相同的技术手段。例如,美国的污泥处置方式主要为土地利用(直接利用或堆肥后),日本大部分污泥经焚烧处理后用于生产再生建筑材料[6],欧洲等发达国家和地区则主要以土地利用(直接利用或堆肥后)和焚烧处置为主。而我国的污泥处置方式逐渐由以填埋和土地利用为主向焚烧转变[7]。2021年全国人大通过的《“十四五”规划和2035年远景目标纲要》中也明确要求推广污泥集中焚烧无害化处理。

基于Web of Science中的Science Citation Index Expanded数据库,分别以市政污泥(sewage sludge or municipal sludge or sludge or biosolid)和处理处置(treatment or disposal)或建筑材料(building material)或土地利用(land application)或填埋(landfill)或厌氧消化(anaerobic digestion)或焚烧(incineration)或热解(pyrolysis)或气化(gasification)或水热处理(hydrothermal treatment)作为主题检索词,并限定论文类型为论文、综述论文、会议论文和Early Access,对2013—2022年之间该库收录的相关文献进行了计量分析,共检索到33 231篇文献(图2(a))。结果表明近年来污泥处理处置的研究在世界范围内的关注热度居高不下。在检索所得的33 231篇论文中,发文数量排名前五位的国家分别是中国(12 319篇)、美国(3 107篇)、西班牙(1 922篇)、印度(1 905篇)和巴西(1 508篇)。此外,污泥热化学转化技术(焚烧、热解、气化和水热处理)近十年来逐渐被重视,其相关文章的占比从2013年的26.99%逐渐上升到2017年的35.90%,再到2022年的47.11%(图2(b)~(d))。因此,本文主要综述典型污泥热化学转化方法、特性、碳排放以及未来发展前景,以期为城市污泥的处理处置方法选择及优化提供参考。

图2 2013—2022年污泥处理处置相关发文数量和2013、2017和2022年不同污泥处理处置方式分布Fig. 2 The number of published papers on sludge treatment and disposal from 2013 to 2022 and the distribution of different sludge treatment and disposal methods in 2013, 2017 and 2022

1 市政污泥热化学转化技术概述

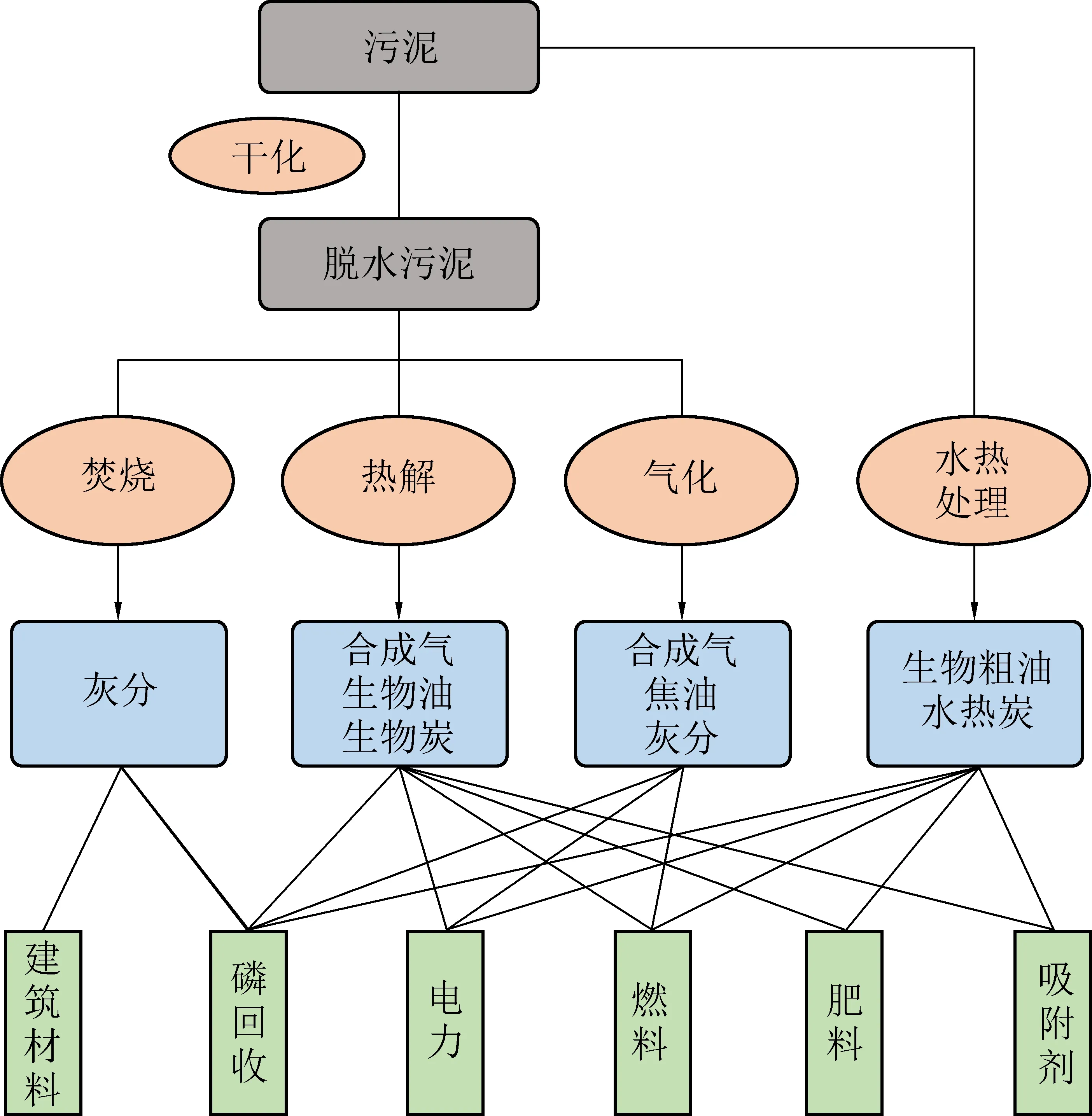

污泥热化学转化技术是一种高效、环保的污泥处理方法,其主要包括污泥焚烧、热解、气化、水热处理等(图3)。这些技术的共同原理是通过加热,在充分或不充分的氧化条件下,使污泥中的有机质发生热分解,转化为热量以及气体燃料、液体燃料和固体燃料等产物。

图3 不同污泥热化学转化技术流程及产物Fig. 3 Flow chart of different sludge thermochemical conversion technologies and products

与传统的卫生填埋和土地利用相比,污泥热化学转化技术可以最大限度回收污泥中的资源和能量,转化为清洁能源或其他高附加值化学品,实现污泥的资源化。目前研究的典型污泥热化学转化技术的特点见表1。

表1 不同污泥热化学转化技术特点Table 1 Characteristics of different sludge thermochemical conversion technologies

2 污泥脱水与干化预处理技术

不同的污泥热化学转化技术中,除了水热处理外,污泥焚烧、热解、气化前均需要对污泥进行脱水和干化预处理。污泥脱水通常采用物理、化学或生物方法等方法对污泥进行调理,以提高污泥的脱水性能[8]。污泥脱水按等级可分为普通脱水、深度脱水和高干脱水。普通脱水通常是采用一次预处理或直接机械脱水将污泥含水率降至75%~85%(质量分数)。深度脱水通常需采用多次预处理,再进行高压或超高压的二次机械压滤将污泥含水率降至55%~65%(质量分数)。高干脱水通常是在深度脱水的基础上,使用超高压和电渗透法来进一步脱水[9]。

污泥脱水后需进行干化处理,传统的干化技术主要有直接干化和间接干化。直接干化是将燃烧炉产生的热空气直接与污泥接触,使污泥中的水分受热蒸发;间接干化是将燃烧炉产生的热量通过蒸汽或热油介质传递到热壁,使壁另一侧的湿污泥中的水分受热蒸发。新型干化技术包括太阳能辐射干化、低温真空干化和生物干化等[10]。太阳能辐射干化较为节能但效率低、受天气影响大,因此通常与其他技术结合使用;低温真空干化可以避免有机物挥发,减少气味排放,适用于初始干化阶段;生物干化是利用微生物好氧发酵过程中产生的热量使水分蒸发。将新型干化技术进行结合使用或研发低能耗、高效环保的新型脱水干化技术是未来污泥干化处理的新方向。

3 市政污泥热化学转化技术研究进展

3.1 污泥焚烧

污泥焚烧是一种常用的污泥处置方式,通过焚烧能够分解所有的有机物,杀灭病原体,并且能够使污泥体积减小到最低[11-12]。在污泥本身具有很高的燃烧热值或污泥特性不确定的情况下,更适合用焚烧方式处理污泥。污泥焚烧过程中的主要影响参数包括氧含量和燃烧温度。氧含量直接决定了焚烧产生废气中的CO、NOx和SOx的含量,焚烧过程中所提供的氧含量应当高于理论所需氧含量的150%才能保证污泥的完全燃烧,从而减少废气的排放[13]。燃烧温度通常控制在850 ℃ 至950 ℃之间,这主要是为了减少二噁英的生成,并且避免灰分高温熔融[14]。

污泥焚烧的主要产物灰分的化学组成包括SiO2、Al2O3、P2O5和Fe2O3等,可作为水泥、砖块、陶粒等建筑材料的原料[15]。近年来,从污泥焚烧灰中回收磷受到广泛关注。污泥焚烧灰分磷回收技术关键在于重金属去除和磷酸盐矿物相转化[16]。如图4所示,磷回收的主要步骤可分为三步,首先是破坏灰分中磷的矿物相来提取磷(P提取),其次是将磷与重金属元素等杂质分离(P纯化),最后是将回收的磷转化为不同形态的产物(P产品)。根据处理途径的不同,污泥焚烧灰分磷回收的方法主要分为热化学法和湿化学法[17]。热化学法是利用高温(900~2 000 ℃)气化或液化重金属及其化合物,以便通过气相分离或密度分离装置实现重金属和磷的分离[18]。因此,热化学法可以在高温环境下同时提取和纯化磷,但热化学法能耗高、操作复杂且成本高。湿化学法因其工艺相对简单且回收率高而受到广泛的研究与应用。例如,LIANG等[19]利用草酸浸出、阳离子交换树脂纯化和沉淀三步从污泥焚烧灰中回收磷,总回收效率约70%。利用湿化学法从污泥焚烧灰中回收磷可以在一定程度上缓解磷资源短缺的问题,但纯化过程需添加大量化学试剂,同样会增加环境负担,未来可以探索不同的纯化工艺或优化湿法工艺以减少化学试剂的用量。

图4 污泥焚烧灰分磷回收技术示意图[16]Fig. 4 Schematic diagram of P recovery from sludge incineration ash[16]

我国污泥存在含水率高、有机物含量低、热值低的特点,因此相对于污泥单独焚烧,共焚烧效果更好。研究表明,当污水污泥与煤浆或小麦秸秆混合时,其综合燃烧指数增加,混合物的燃烧活化能降低,燃烧特性更好[20-21]。目前世界上较多的共焚烧方式是污泥与煤共焚烧,但由于污泥和煤在化学成分和矿物质方面的差异,其在共焚烧过程中可能存在严重的结渣和结垢问题。另外一种关注较多的处置是污泥进入水泥窑协同焚烧处置制备建材,其优势在于以下三点:(1)生产水泥所需的主要元素是钙、硅、铁和铝,与污泥固相化学成分高度相似[22];(2)在水泥窑燃烧过程中,污泥中的重金属可以在高温条件下固化,减少污泥处理的环境影响;(3)污泥中的有害有机物在水泥窑中可充分燃烧,焚烧率可达99.999%[23]。此外,VALDERRAMA等[24]利用中点和终点分析方法比较了在水泥厂中使用污水污泥作为水泥窑的燃料对环境的影响,研究结果表明将污泥作为替代燃料可减少碳排放。综上所述,水泥窑协同焚烧处置污泥符合可持续绿色发展要求,应用前景广阔。

目前,污泥焚烧工艺流程已较为成熟,在国内外已有较多工程应用。为适应污泥焚烧特性和控制环境污染,国外多倾向于单独建设污泥焚烧厂,采用适合污泥焚烧的工艺和炉型。我国上海石洞口污泥干化焚烧项目于2004年建成投产,是国内首个污泥干化焚烧工程,处理能力为320 t/d(80%含水率),采用流化床干化系统和流化床焚烧系统相结合的工艺流程。随后浙江部分地区陆续新建污泥单独焚烧工程,例如钱江污水处理厂引入环兴机械的污泥喷雾干化焚烧技术处理污泥。2016年,全球最大的污泥焚烧厂—香港“T-PARK”开始运营,处理全港11座污水处理厂每天产生的所有脱水污泥,处理规模达2 000 t/d(70%含水率),同步实现了污泥处理、发电、海水淡化、污水处理等要求,污泥减量率可以达到90%以上,在能源方面可以做到自给自足,并输出能源。2018年,河北辛集污泥集中焚烧发电处置中心一期项目正式并网发电,成为全球两大纯污泥焚烧发电项目之一,处理规模达8 720 t/d(97%含水率),处理对象不仅包括市政污泥,还有制革工业区产生的工业污泥。污泥焚烧后剩下的灰渣(体积为原污泥量的5%左右)制作生态砖等建材,从而形成良性的污泥闭环处理处置。

3.2 污泥热解

污泥热解是指在无氧或缺氧条件下,在一定温度和加热速率下将污泥加热分解[25]。污泥热解可将污泥中有机组分转化为生物炭、焦油和热解气等产物,并有效消灭病原菌等毒害物质,减量化、无害化、资源化效果显著,因此近年来该工艺受到广泛关注。污泥热解产品的品质依赖于操作条件,影响热解过程的关键参数有升温速率、停留时间、热解温度等。根据升温速率,热解可分为快速热解和慢速热解。前者是指在升温速率高、温度相对适中(约500 ℃)、气体停留时间短(小于2 s)的条件下进行热解,其主要产品是焦油[26]。慢速热解的升温速度较慢,热解温度在350 ℃至650 ℃之间,会产生更多的生物炭。热解温度对热解生物炭的形态、物理化学性质和催化特性的影响很大,当热解温度低于300 ℃时,生物炭的表面化学成分变化较少,而热解温度较高时得到的生物炭具有更高的碳化和石墨化程度,并且表面会伴随着释放的气体和挥发性物质形成裂纹和多孔结构[27-28]。

污泥基热解生物炭具有多孔结构丰富、表面官能团多等优点,其在土壤和水环境修复中均有广阔的应用前景(图5)[29-30]。在土壤环境中,热解生物炭可以改善土壤结构,提高土壤的保水能力和肥力[31]。此外,热解生物炭还可以利用化学吸附钝化土壤中的重金属和多氟烷基物质(PFAS)等污染物[32]。在水环境中,热解生物炭常被用作吸附剂吸附水中的重金属和有机污染物,吸附机理主要包括疏水作用、孔隙填充、静电吸附和氢键作用[33]。在碳中和背景下,施用污泥基生物炭可以增加土壤碳汇,从而实现固碳减排。

然而,污泥热解生物炭中含有一些重金属元素,例如Cd、Pb和Cr等,存在潜在环境风险[34]。目前的研究表明,提高热解温度可以更好的将重金属钝化在生物炭中,减少重金属的浸出[35]。此外,相比于污泥单独热解,污泥与农业废弃物共热解时,污泥中的重金属将会进一步转化为更稳定的形式,固定在可氧化组分和残余组分中,降低潜在环境风险。例如,JIN等[36]发现在三种热解温度(400 ℃、500 ℃和600 ℃)下,与单独的污泥热解生物炭相比,污泥与竹渣共热解生物炭的潜在生态风险指数分别下降60.50%、58.57%和79.26%。因此,将污泥与农业废弃物共热解有望成为一种更安全的污泥资源化利用方式。

污泥热解技术的投资成本和运行维护成本均比较高,工业应用项目还较少。例如,青岛市即墨区300 t/d(80%含水率)市政污泥热解炭化项目于2019年建成投产,该项目采用污泥调理、板框脱水、热力干化、热解炭化和尾气处理的工艺路线,所产生的热解生物炭中的重金属生物有效性低,性质稳定,送至热电厂作为辅助燃料或作为园林改良土使用,符合循环经济的发展思路。在传统热解工艺的基础上,近年来又开发了催化热解技术及微波热解技术,但这些技术目前还处于实验室研究阶段。

3.3 污泥气化

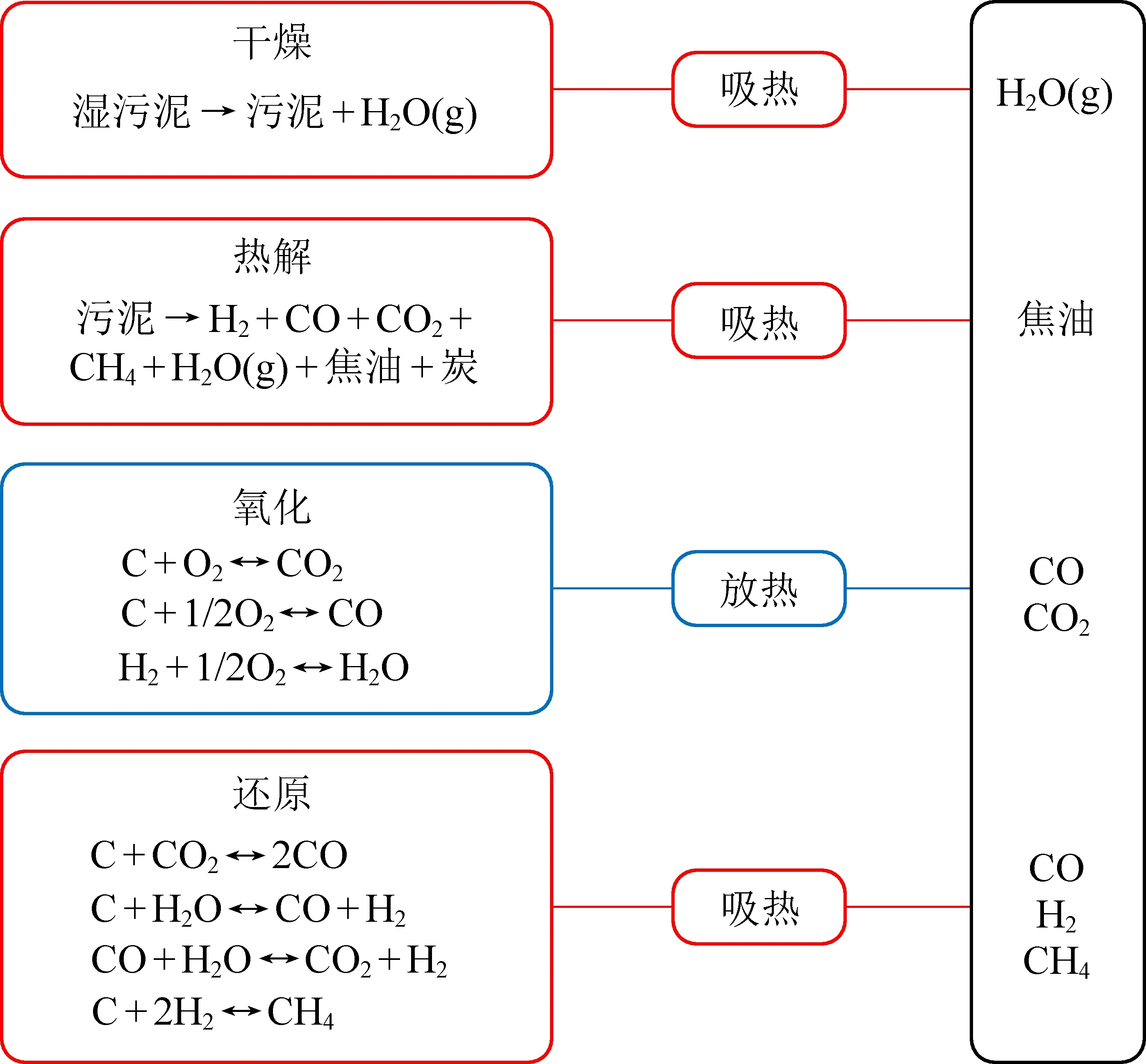

污泥气化是指在一定的温度和压力条件下,使污泥中的有机成分在还原性气氛下与气化剂发生反应,从而转化为可燃气体的一种热化学过程。通常污泥气化包括干燥、热解、氧化和还原四个步骤[37],主要反应机理如图6所示。干燥区通常是在70~200 ℃的温度范围内,将污泥的含水率降低到15%(质量分数)以下。热解区的温度在350~600 ℃之间,作用是对污泥进行热分解,产生焦油和炭以及部分合成气。在氧化区,热解产生的残余炭和挥发物被氧化,由于放热反应,温度迅速达到1 100 ℃。最后,在还原区,通过部分氧化、Boudouard反应和加氢气化等过程将炭转化为CO、H2和CH4等物质[6]。污泥气化的主要影响因素为气化剂和反应器系统。气化剂可以选择空气、二氧化碳、氧气、蒸汽或这些气体的混合物,其中以氧气作为气化剂所得的热值最高[38-39]。反应器系统的选择需要根据温度、压力、原料性质、含水率、颗粒进料大小、进料速度、气化剂/污泥当量比来进行系统的比较选择[6]。

图6 污泥气化主要反应机理[40]Fig. 6 Main reaction mechanism of sludge gasification[40]

污泥气化的主要产物是合成气、焦油和灰分。合成气的主要成分为CO、H2和CH4,可以直接作为燃料使用或通过热机发电。合成气也可以分离纯化后再单独使用,例如,CO可用于煤气生产,CH4可直接输入天然气网,H2可用于生产氨气或作为燃料电池的燃料。此外,合成气还可以进一步加工用于化学品或液体燃料合成,如生物柴油。污泥气化焦油中含较多具有可提取价值的组分,可作为燃油替代品或化学品的原料。灰分可以建材化利用,也可以作为磷回收的原料。

由于市政污泥热值较低,气化过程中产生的可燃气体热值低,不利于后续利用[40]。因此,污泥与煤、生物质或其他高热值燃料的共气化可以提高气体产品的热值,更有利于工业利用[40]。据报道,污泥与木屑颗粒和纸共气化的冷煤气效率分别为59.3%和61.6%,高于单独污泥气化的55.12%[6]。ZHANG等[40]的实验同样证实了这一点,他们将污泥与煤配比后进行共气化,当污泥和煤的质量比为4∶6时冷煤气效率达到最大。同时,与污泥单独气化相比,污泥和煤共气化可以通过改变原料的混合比来控制产物气体成分。

污泥气化在工程应用中通常与热解联用,例如,郑州市污泥热解气化示范项目2017年投入运营,日处理污泥量为100 t/d (80%含水率),运行过程可基本实现碳中和,且运行成本约在200元/吨,低于国内现有污泥焚烧工艺(300~500元/吨)。西安西咸新区沣西新城污泥处置项目2022年投入运营,日处理污泥量为600 t/d(80%含水率),该项目采用“两段式干化+热解气化”工艺,该工艺比同类工艺能耗低50%以上,与市政污泥处置行业平均碳排放水平相比,项目运营阶段年碳减排量可达44万吨。

3.4 污泥水热处理

污泥水热处理是指在一定的温度和压力条件下进行热化学反应,将污泥在亚/超临界水中分解并转化为液体、固体和气体组分[41]。大部分水热处理均无需对原料进行干燥,且通常在密闭条件下进行,无需额外添加气体来增大压力[42]。根据目标产物的不同,水热处理技术可分为水热碳化、水热液化和水热气化[43]。三种水热处理工艺的主要区别在于温度,水热碳化的温度通常为180~250 ℃;水热液化的温度通常为250~400 ℃;水热气化的温度通常需要高于400 ℃[44]。由于水热气化所需的温度太高,且所得产物的气体纯化等后续处理复杂,目前水热处理研究较多的是水热碳化和水热液化。

水热处理过程涉及许多化学过程,包括解聚、分解、重组和键断裂等[45]。污泥水热处理的主要影响因素是反应温度、反应时间和进料速度。PENG等[46]研究了反应温度(180、220、260、300 ℃)对水热炭的产率影响。结果表明,当温度从180 ℃提高到300 ℃时,水热炭产率由66.18%降低到53.00%,这是因为温度的升高导致键断裂的加剧,因此,适当提高温度和压力可提高生物原油产率[47-48]。

污泥水热处理的主要产物为生物原油和水热炭,生物原油可替代化石柴油,缓解能源紧缺和环境污染问题,但目前产生的生物原油热值较低且含水率较高,无法直接利用,需进一步处理才能使用。相比于生物原油,水热炭的资源化引起了更多的研究关注。水热炭的资源化应用主要包括:作为磷回收的原料;作为土壤改良剂和肥料;作为水体污染物吸附剂;作为燃料等。关于从水热炭中进行磷回收的研究较多,这是因为污泥水热处理后超过80%的磷浓缩于水热炭中[49]。目前主要是利用化学方法以正磷酸盐形式提取水热炭中的磷,其主要机理如图7所示[42]。正磷酸盐的转化有三种途径:(1)有机磷矿化为可溶性正磷酸盐,其动力学主要由温度控制,温度越高矿化速度越快。另外,酸性条件也有利于有机磷的矿化[50]。(2)非磷灰石无机磷(NAIP)溶解为可溶性正磷酸盐,当温度升高时,非磷灰石无机磷更容易溶解为可溶性磷酸盐[51]。(3)磷灰石无机磷(AP)溶解为可溶性正磷酸盐,低pH或添加FeCl3和AlCl3更有利于该过程的发生[52]。

注:OP为有机磷;NAIP为非磷灰石无机磷;AP为磷灰石无机磷图7 污泥水热处理时P的主要转化机制[42]Fig. 7 The main transformation mechanism involving P conversion of sludge during hydrothermal treatment[42]

相对于污泥单独水热处理,共水热处理被认为是一种更有前途的技术[53]。生物质原料的共水热处理可以通过调节原料的组成协同促进生物原油产量和质量[54-55]。SHAH等[56]研究发现,将污泥和猪粪在1∶1的条件下进行混合共水热处理,通过协同效应获得的生物原油产率(42.38%),显著高于污泥(32.54%)和猪粪(37.14%)单独水热处理的生物原油产率。此外,共水热处理得到的水热炭热值更高,燃烧特性更好[57]。因此,共水热处理可能在未来会成为新的研究热点。

2016年,国内首套年处理14 000 t污泥(80%含水率)的水热碳化生产线已在济宁中山水务有限公司污水分公司建成并投产运行。与其他污泥处理技术相比,污泥水热碳化的能耗较低,该技术所需能耗仅为热耗130千瓦时/吨和电耗18度/吨,折合运行成本90~120元/吨。生产出符合燃料要求的新能源——生物炭(含水率约为30%碳饼),可以广泛用于工业焚烧、园林绿化、土壤修复、建材制造。

4 不同污泥热化学转化技术的碳排放分析

4.1 热化学转化技术碳排放核算方法

在我国“碳达峰”和“碳中和”的背景下,对不同污泥热化学转化技术的碳排放进行系统分析很有必要。生命周期评价(Life Cycle Assessment,LCA)是环境和经济影响评估的重要工具,在过去的几十年中,包括污水污泥管理在内的目标系统可持续性评估的应用已逐渐得到认可[58-59]。关于污泥处理处置的LCA,是指从污泥产生到处置的整个过程,包括污泥收集、处理和最终处置过程中所有原材料和能源的投入和输出,然后对相应的环境排放进行识别和量化[4]。

4.2 不同热化学转化技术的碳排放强度和水平对比分析

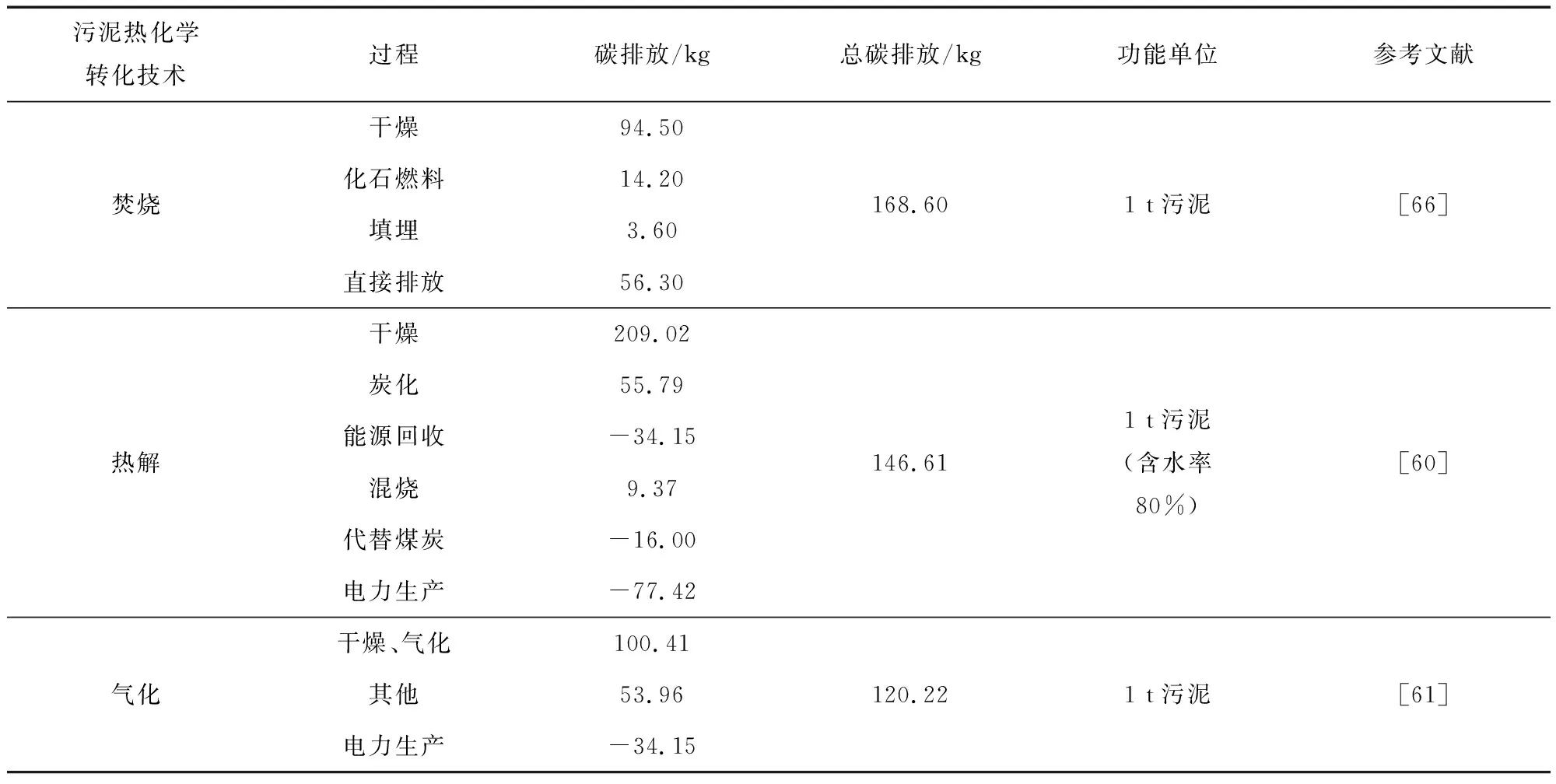

不同污泥热化学转化工艺的碳排放总量均由直接碳排放、间接碳排放(污泥运输、辅助电力消耗、辅助化石燃料消耗等导致的碳排放)和能源回收所抵消的碳排放组成。目前已有相关研究对污泥焚烧、热解和气化的碳排放量进行评估,见表2。从表中可知,三种热化学转化技术的碳排放量的顺序为:焚烧>热解>气化。污泥焚烧的碳排放最多,这是因为相比于其他工艺,污泥焚烧后无可抵消碳排放的产品生成,而热解和气化均可以形成生物炭、合成气和焦油等附加值产物[60-61]。这些产物作为能源回收所抵消的碳排放较高,使得总碳排放量较少。对于水热处理,有一些LCA研究评估了通过水热液化产生生物原油的碳排放,但主要集中于生物质和藻类,其结果表明水热液化的碳排放量低于焚烧和热解的碳排放量[62]。相对于其他工艺,水热处理无需对污泥进行干化预处理,减少了大量能耗,是一种具有成本效益且环保的污泥处理技术。

表2 不同污泥热化学转化技术的碳排放分析Table 2 Carbon emission analysis of different sludge thermochemical conversion technologies

4.3 减少碳排放的策略

从表2中可知,污泥的焚烧、热解和气化处理的过程中,前期污泥的干燥所造成的碳排放占很大的比重。因此,使用其他碳排放较低的手段进行干燥处理有望大大降低污泥焚烧、热解和气化的碳排放。LIU等[63]研究发现,当利用生物能源去除污泥中水分的生物干燥法替代热干燥时,可使温室气体排放量减少近50%。热解工艺的停留时间对碳排放也有着巨大影响,相比于慢速热解,快速热解的碳排放较小[64]。生物质和污泥的协同处理也是一种可持续的方法,理想情况下,生物质和污泥协同处置产生的二氧化碳净排放量接近于零[65]。综上所述,优化污泥处理处置工艺可以有效减少温室气体排放。

5 结论与展望

污泥热化学转化技术具有高效减量化、稳定化、无害化和资源化的特点,受到日益关注。目前,大部分研究主要集中在不同污泥热化学转化技术的过程参数优化和最终产物的可能资源化利用途径上,对于不同热化学转化技术的适用场景、处理过程中的环境影响、碳排放潜力等研究较少。未来应将研究重点落在对热化学转化工艺的优化以减少碳排放,通过使用催化剂或添加剂来提高可回收产品的质量是减污降碳的有效手段之一。随着国家“双碳”战略目标深入推进,系统研究污泥热化学转化技术全生命周期的碳排放量及关键影响因素,协同考虑碳减排和能源化利用负碳,对下一步指导污泥处理处置具有重要意义。同时,因地制宜地考虑污泥处置设施与周围的燃煤电厂、水泥窑、生物质发电厂等结合,实现污泥就近协同处置是重要的发展方向。