不同焊接方法下1J50合金与0Cr18Ni9不锈钢焊接接头组织与性能研究*

2023-11-03褚巧玲曹齐鲁谢志刚

褚巧玲,曹齐鲁,谢志刚,杜 治,曹 凯,常 哲

(1.西安理工大学 材料科学与工程学院,西安 710048;2.西安飞行自动控制研究所,西安 710054;3.西安益通热工技术服务有限责任公司,西安 710032;4.西安热工研究院有限公司,西安 710054)

0 前 言

1J50 软磁合金在低磁场下具有很高的磁导率和很低的矫顽力,其价格较低、防锈能力和加工性能都比较出色,可以制作成形状和尺寸极为精密的元器件,广泛应用于电器、空间和超导体领域[1]。0Cr18Ni9 奥氏体不锈钢,具有良好的耐蚀性、耐热性,综合力学性能良好[2],在化工、医疗器械和船舶配件等行业获得广泛应用[3-4]。随着现代工业对零部件性能提出更高的要求,单一的材料有时并不能满足现有领域使用要求。与同种材料焊接相比,异种材料焊接难度更大、机理更复杂,在实际的工程焊接中, 异种金属焊接的需求也非常多[5]。现有的1J50 合金与0Cr18Ni9 不锈钢焊接接头采用手工钨极氩弧焊工艺(TIG)制备,两种材料的热物理性能及冶金性能的差异会在很大程度上影响两者之间的焊接性[6]。1J50 软磁合金电阻率较低、线膨胀系数是0Cr18Ni9 的2 倍,对冷作变形应力和热应力比较敏感;1J50 中Ni 含量达到50%,远高于0Cr18Ni9;在氩弧焊工艺下,1J50 侧热影响区有过热倾向,易出现晶粒的长大,不仅会降低焊接接头力学性能,更会影响1J50 的各项性能。针对以上问题,开展1J50 与0Cr18Ni9 焊接过程中显微组织影响规律、力学性能研究,对满足产品各种性能要求、节约各种贵重金属材料、降低成本具有重要的工程实际意义。

焊接接头的性能对产品的使用寿命具有直接影响。普通钨极氩弧焊(TIG)作为传统的焊接方法,其焊接难度较大, 焊接热输入较大,质量不够稳定, 且工作效率低[7-8]。采用TIG 焊焊接0Cr18Ni9 薄板时,因焊接热输入较大,常引起焊缝金属力学性能下降,导致接头性能达不到技术要求而失效[9]。CMT 焊接工艺具有热输入量小、变形小、制造灵活等特点,更适合薄板材料的精密焊接,在实际生产中得到了广泛应用[10-11]。冷焊是指通过机械力、分子力或电力使焊材熔覆到材料表面,从而提高材料硬度、强度、耐磨性能、耐蚀性能的一种焊接方法;其焊后焊缝热影响区很小,变形量微小,非常适用于薄板焊接和轻型材料的焊接[12-13]。激光焊强度高、精度高、焊接残余应力和变形较小,相比于传统焊接方法,激光焊接不锈钢器件的焊接质量更好[12-13]。

本研究针对射流管伺服阀力矩马达产品研制过程中出现的零偏故障(外界环境发生变化时,伺服阀零位发生变化),对其磁路组件与马达壳体之间的焊接质量开展理论和试验研究。采用现有TIG焊接工艺进行焊接试验,发现焊点的尺寸及热影响区宽度对焊点有效承载能力存在明显影响。因此,以1J50 和0Cr18Ni9 对接试件模拟磁路组件与马达壳体之间的焊接连接,采用CMT、冷焊和激光焊三种不同焊接工艺对1J50 和0Cr18Ni9 进行改进焊接,借助现代分析测试技术,系统研究焊接接头微观组织组成、元素分布、力学性能特征,从而为磁路组件与马达壳体焊接优化提供依据。

1 试验材料与方法

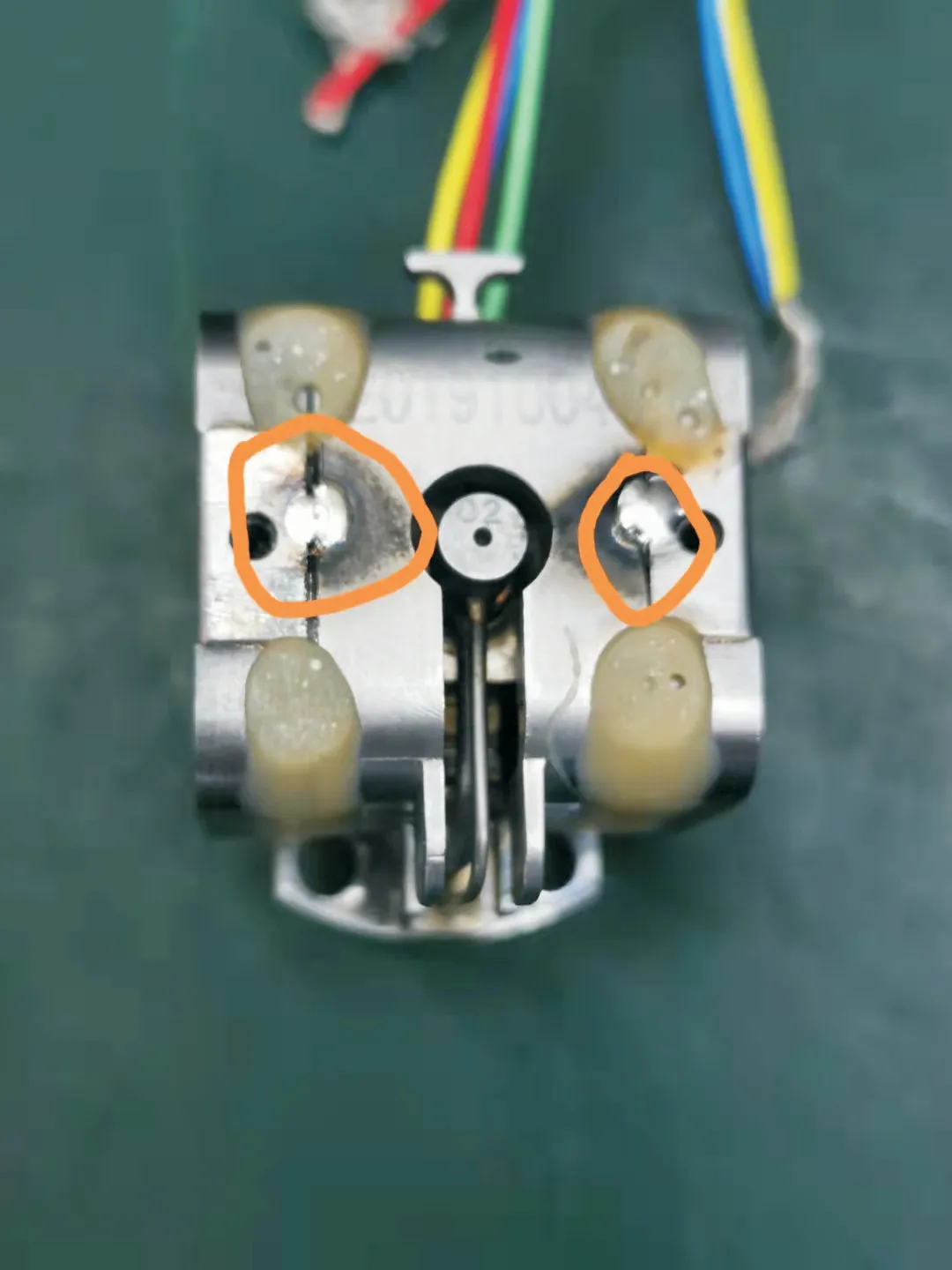

图1为热处理后1J50试样和Cr18Ni9试样的显微组织,两种材料均为单相奥氏体组织,晶界清晰,部分晶粒可以观察到孪晶结构。图2为射流马达产品件实物图,从图2可以看出,两侧的1J50通过点焊与中间的0Cr18Ni9实现连接。针对实际产品的结构特点,所设计的焊接尺寸如图3 所示,1J50试板尺寸为15 mm×6 mm×10 mm(抗拉强度561 MPa),0Cr18Ni9 试板尺寸为15 mm×15 mm×1.1 mm(抗拉强度623 MPa),焊接试样均未开坡口。

图1 两种试样热处理后母材显微组织

图2 射流马达产品件实物图

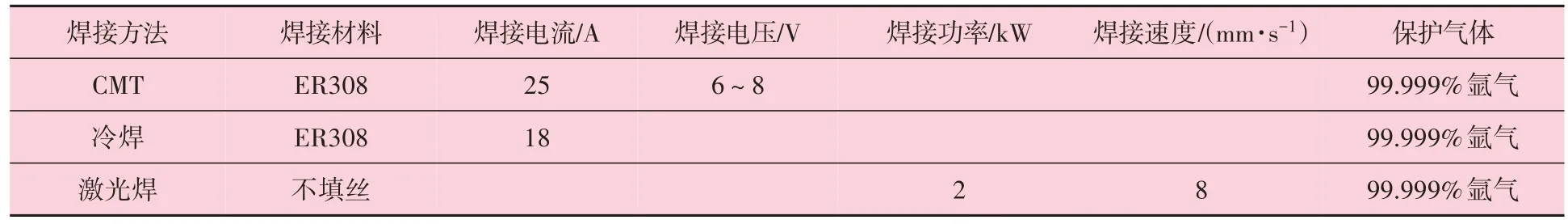

1J50、0Cr18Ni9试板以及焊丝的化学成分见表1,焊接工艺参数见表2。本试验由于零件尺寸较小,若使用CMT 与冷焊进行连续焊接或焊透会导致焊后零件发生变形,导致产品无法使用;若采用激光焊接进行点焊,由于光斑过小,焊后焊点有效承载能力无法达到使用要求。因此,在保证零件无较大变形前提下,三种焊接方法下均采用未焊透形式,CMT 与冷焊进行点焊,激光焊进行连续焊接。

表1 试板及焊丝化学成分 %

表2 焊接工艺参数

焊后从焊点中心截取横截面,如图3 红色虚线所示;对焊缝利用80#至3 000#砂纸逐级打磨并抛光,先用腐蚀剂1 mL HNO3+4 mL HCl+5 mL H2O 腐蚀焊缝与0Cr18Ni9 母材,后用4%硝酸酒精腐蚀1J50 母材,获得金相组织;对截取试样进行显微组织观察、元素分布测试、显微硬度测试;图4 为拉伸试验试样结构示意图,对焊接后的试样进行加长处理,即在1J50和0Cr18Ni9 试板外侧分别进行试板(0Cr18Ni9)的加长焊接,室温拉伸性能测试在万能试验机(型号MTS810) 上进行,采用0.5 mm/min应变速率。

图4 拉伸样品示意图

2 试验结果与分析

2.1 宏观形貌

图5 为三种焊接方法下的焊接接头宏观形貌。可以看出,不同焊接方法对焊点尺寸有较大影响。CMT 和冷焊焊点形貌接近圆形;激光焊焊缝宽度均匀,焊缝表面成形美观。从宏观上看,三种焊接接头均未出现裂纹等缺陷。三种焊接方法焊点尺寸分别为2.6 mm(CMT)、2.3 mm(冷焊)和1.2 mm(激光焊),激光焊焊点的尺寸明显小于CMT 和冷焊工艺下焊点的尺寸。

图5 不同焊接方法下1J50和0Cr18Ni9焊接接头宏观形貌

2.2 显微组织

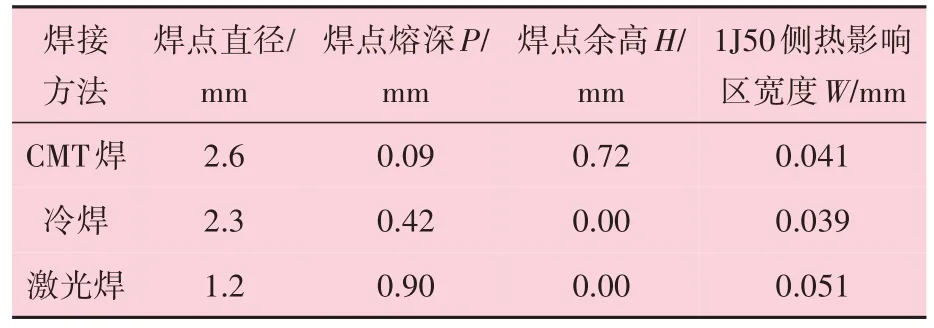

图6~图8 为不同焊接方法下接头的显微组织,图中红色虚线表示1J50 侧热影响区和0Cr18Ni9 侧融合线。从图中可以看出,不同焊接方法下,焊缝与两侧母材融合均较好。三种焊接方法得到的焊缝均未观察到缺陷,组织为单相奥氏体,晶粒粗大,晶界清晰可见,呈柱状树枝晶,与1J50 一侧母材呈现联生生长形貌,并且组织沿垂直于界面方向凝固,这是因为焊接时熔池热量向母材方向扩散,垂直于界面的温度梯度最高。三种焊接方法下,1J50 为细小等轴奥氏体晶粒,靠近焊缝热影响区晶粒均出现粗化现象;而0Cr18Ni9 为粗大的块状奥氏体,热影响区晶粒粗化不明显。三种焊接方法下,1J50 侧热影响区宽度均较小,CMT、冷焊及激光焊获得的热影响区宽度分别为0.041 mm、0.039 mm、0.051 mm(见表3),热影响区的宽度差异不明显。

表3 不同焊接方法下焊点尺寸统计数据

图6 1J50和0Cr18Ni9 CMT焊焊接接头显微组织

图7 1J50和0Cr18Ni9冷焊焊接接头显微组织

图8 1J50和0Cr18Ni9激光焊焊接接头显微组织

不同焊接方法所获得的焊接接头的形状、尺寸都不相同。通过测量获得了不同焊接方法下焊点的熔深、余高和热影响区的宽度,测量数据见表3。

经CMT 焊接工艺得到的焊缝余高比较大,余高为0.72 mm,熔深最浅,为0.09 mm,造成该现象的原因可能是由于焊接热输入较低,导致母材无法得到充分融化;冷焊工艺所得到的焊缝熔深较小,熔深为0.42 mm,基本上没有余高;激光焊工艺所得焊缝呈现V 形,基本没有余高,熔深接近0Cr18Ni9 板厚度,即0.90 mm。

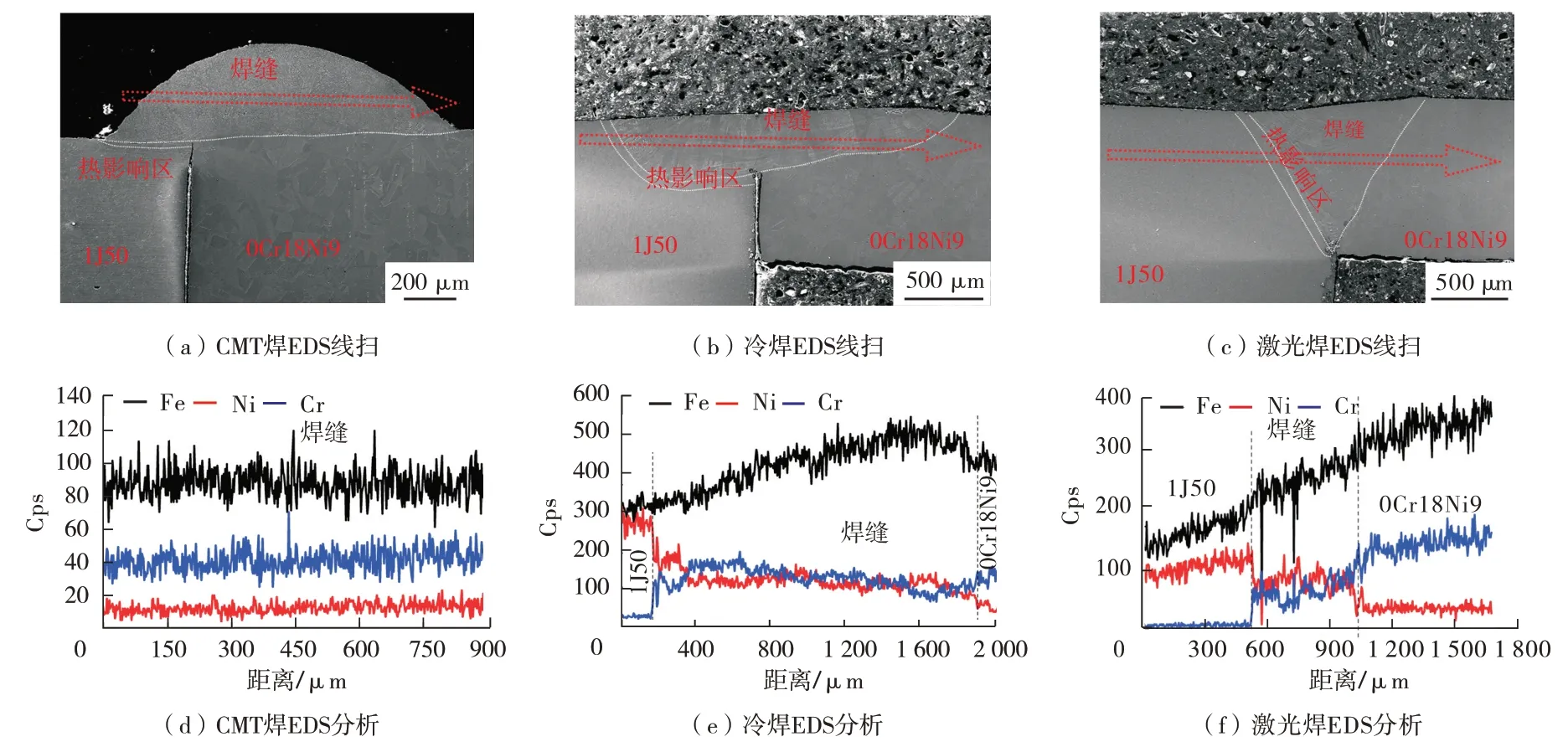

2.3 元素分布

图9 为三种焊接方法下接头主要元素(Fe、Ni、Cr)的能谱线扫描检测结果,线扫描的方向为1J50 母材-焊缝-0Cr18Ni9 母材。从图中可以看出,由于CMT 焊缝基本没有熔深,线扫描只在焊缝区域进行,因此焊缝中Fe、Ni、Cr 元素呈现均匀分布特征,其中Fe 元素含量最高,其次是Ni 元素,Cr 元素含量最小。冷焊中,Fe 元素含量呈不断上升趋势;Ni元素在界面处呈减少趋势,1J50 中部分Ni 元素进入到焊缝中;Cr 元素在1J50 侧界面附近含量明显增加,其余区域稍有波动,总体平稳。在激光焊中,Fe、Cr元素含量呈不断上升趋势,而Ni 元素含量呈减少趋势;激光焊熔池搅拌不充分导致Cr、Ni 元素在焊缝中存在明显波动。Cr、Ni元素成分值在界面附近产生的局部波动说明元素存在相互扩散。

图9 不同焊接方法下接头横截面EDS线扫描结果

2.4 显微硬度

图10 为三种焊接方法下测得的显微硬度分布。从图中可以看出,不同焊接方法下1J50母材与0Cr18Ni9 母材显微硬度处于140HV0.1~160 HV0.1之间。而不同焊接材料焊接所得焊缝的硬度差异较大,激光焊缝的显微硬度数值分布较平缓,处于120HV0.1~130HV0.1之间;冷焊焊缝的显微硬度数值波动较大,处于120HV0.1~160HV0.1之间,焊缝中心处与靠近界面处相比显微硬度较低;CMT 焊缝的显微硬度处 于150HV0.1~180HV0.1之间。CMT 焊缝 与冷焊焊缝的显微硬度数值高于激光焊缝的显微硬度数值,这是由于CMT 焊与冷焊热输入较小,导致焊缝处稀释率较低,成分变化小;另外,由于CMT 焊与冷焊热输入较小,在焊接同种材料时,两者散热速率也比激光焊散热速率快,焊后形成的组织也相对细小,进一步提高了焊缝的显微硬度。

图10 不同焊接方法下接头显微硬度分布

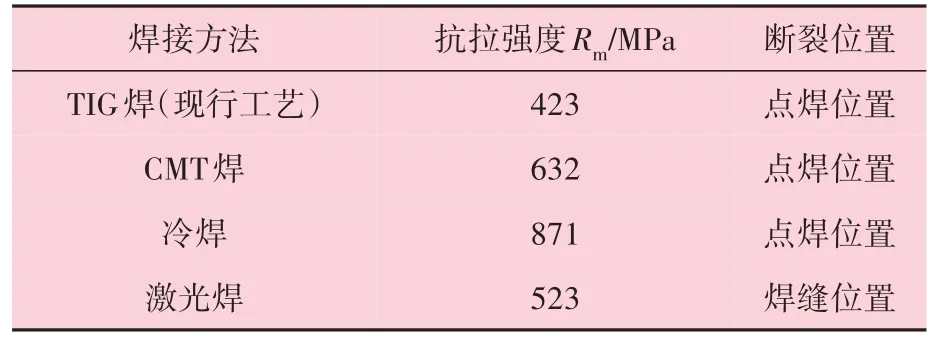

2.5 拉伸性能

拉伸试验中,所有试样均在测试焊点处开裂。表4为不同焊接方法焊接所得焊缝的拉伸试验数据统计结果,从表4中可以看出,CMT焊、冷焊和激光焊所得焊缝抗拉强度分别为632 MPa、871 MPa和523 MPa,均高于现有TIG 焊工艺抗拉强度423 MPa。同时,CMT焊和冷焊所得焊缝的强度均高于1J50试样抗拉强度561 MPa,说明两种焊接方法所获得的接头可满足各母材安全运行的条件;激光焊焊缝抗拉强度达到1J50母材的93%,同样满足要求。

表4 不同焊接方法下试样焊缝拉伸测试结果

3 结 论

(1)不同焊接方法下,激光焊焊缝宽度最小,冷焊焊点宽度其次,CMT焊点宽度最大。

(2)焊缝处以柱状树枝晶为主,其中柱状树枝晶与1J50 一侧母材呈现联生生长形貌;1J50一侧热影响区晶粒有粗化现象,0Cr18Ni9一侧热影响区晶粒粗化不显著。

(3)CMT焊所得到的焊缝元素分布均匀,其中Fe 元素含量最高,其次是Ni 元素,Cr 元素含量最小;冷焊和激光焊所得到的焊缝中,Fe 元素含量最高且呈上升趋势,Cr 和Ni 元素含量在焊缝中存在波动,在界面处发生元素扩散。

(4)三种焊接方法下,母材显微硬度均处于140HV0.1~160HV0.1之间;不同焊接方法焊接所得焊缝的硬度差异较大,激光焊缝的显微硬度数值最低,分布较平缓,处于120HV0.1~130HV0.1之间;冷焊焊缝的显微硬度数值波动较大,处于120HV0.1~160HV0.1之间;CMT焊缝的显微硬度最高,处于150HV0.1~180HV0.1之间。

(5)所有接头均在测试焊点处开裂。三种焊接方法下所获得的接头抗拉强度均高于现行工艺TIG 焊。激光焊接头接近全熔透形式,综合考虑,为推荐的接头形式。