钢管内检测机器人控制系统设计

2023-11-03刘晶晶韩秀林李建一周书亮邓军焕

刘晶晶,韩秀林,李建一,周书亮,邓军焕,王 洋

(1.华油钢管有限公司,河北 青县 062658;2.河北省高压管线螺旋焊管技术创新中心,河北 青县 062658)

0 前 言

钢管内壁检测是钢管质量检验的重要环节。钢管检测机器人不仅可以协助工作人员检测内壁缺陷,还可以替代检测人员进入一些环境复杂、空间狭小的钢管中,然而这些机器人的检测水平与可靠性参差不齐。此外,以往的缺陷检测过程采用纸质记录的方式,相较电子图像采集和记录,纸质记录不便于记录和查询,易缺失、出错。本研究从优化设计机器人运行机构、增强其可靠性、提高机器人利用率、降低工人劳动强度、提高工作效率以及扩大检测作业范围等方面,综合智能移动载体和管道缺陷检测技术,设计了一种高可靠性的模块化控制系统钢管内壁检测机器人。

1 设计思路

钢管内壁检测系统采用软硬件结合的模块化方式进行整体设计,系统包括视频采集模块、钢管边缘检测模块、无线传输模块、RFID 标签读取模块、机器人本体模块、移动模块以及智能缺陷专家云引擎数据库等,配合控制软件、人工智能算法的应用,实现钢管内壁缺陷检测的最优化匹配。

硬件部分采用机器人系统对钢管进行巡检与探测,不仅要保证各模块的稳定性与精确度,还要考虑各模块之间协作的一致性;软件部分通过无线传输系统,由远程操作器控制机器人动作,通过RFID射频技术,获取物联网钢管信息,同时应用人工智能算法对采集的图片进行处理,得到缺陷识别结果,与专有的缺陷专家云数据库交互判断,从而达到自动化分析检测的目的。

收集生产现场钢管内壁缺陷信息(图像和数据),并与现有缺陷指标数据做对比分析,能够为后续搭建云引擎数据库奠定数据基础。搭建千兆网络传输环境及服务器磁盘阵列存储环境,提高高清视频图片传输速度与存储模式,确保后期高清图片采集存储的稳定性。

2 系统设计

2.1 硬件设计

2.1.1 机器人本体模块

钢管内壁检测机器人硬件部分主要由机器人本体、操作遥控终端和输送单元(可移动升降平台)三部分组成。机器人本体主要包括机械臂、底板、电池、高清云台、防跌落感应系统(如图1所示);操作遥控终端包括视频显示器、安勤工控机、无线传输模块、指令操作界面、存储装置;输送单元包括导轨、机器人平放平台。

图1 机器人本体小车结构示意图

本研究设计的钢管内检测机器人尺寸适用管径508~1 620 mm。为满足机器人在管道内稳定行走,综合比较轮式、蠕动式、履带式、多足行走、螺旋驱动等方式,轮式驱动具有驱动能力强、主动转向性好、运动效率高、可靠性好等特点,因此移动装置采用锥齿轮+链条传动双电机轮式驱动,通过电机控制机械结构实现自适应管道直径变化,并且具备较高和均匀的运行速度,保障机器人稳定性和灵活性。机械臂设计采用丝杠步进电机驱动连杆结构,可自动升降,以适应不同管径距离。在机器人几何中心位置安装陀螺仪传感器,用于测量机器人运动时是否处于水平的姿态。

机械臂前端挂载相机,由3个120°或4个90°摄像头组成可以360°环视的摄像头组,结合补光灯一起安装在控制云台上,以保证拍摄图像清晰无死角,相机安装减震装置,相机工作时角度不受机械臂转动影响。电源为内部的各种检测装置及控制装置提供动力,线缆式电源具有不断电优点,且机器人故障时可通过抗拉电缆收回,但负载较重。无缆式电源可携带电池组,配备电量检测、自动返航功能,保证为机器人提供可靠动力系统,因此本系统采用无缆式电源。

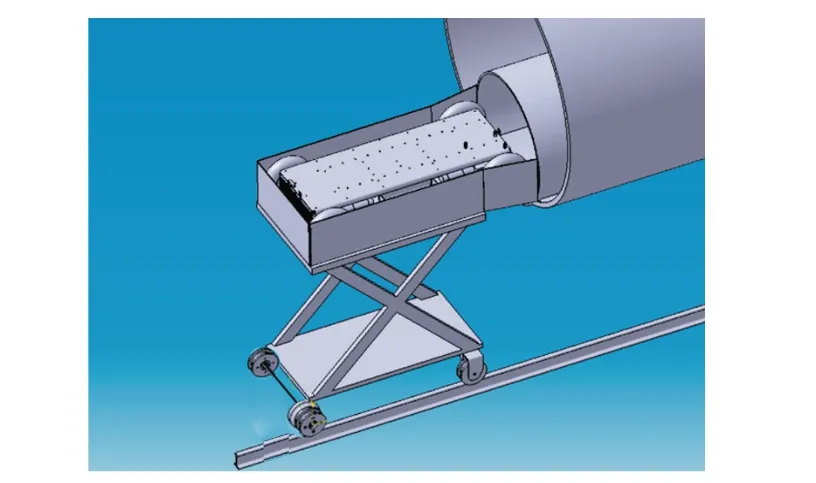

2.1.2 输送单元模块(可移动升降平台)

输送单元模块(可移动升降平台)根据机器人尺寸匹配设计,如图2 所示。输送单元可根据需求由电池或电源模块供电,控制信号线与主控板上相应接口连接。输送单元工作中搭载机器人本体小车自动运行到指定地点。

图2 可移动升降平台

2.1.3 操作遥控终端

操作遥控终端主要由安装箱体、视频显示器、工控机、存储装置、指令操控界面、I/O控制端等组成。操作遥控终端是机器人手动号令的发动者,控制钢管内壁检测机器人按照指令动作,并将机器人的状态实时反馈给操作者。

2.2 软件设计

软件利用QT5.12 和Visual Studio 2017 开发,数据库采用MySQL。主要功能包括操作遥控终端控制系统、无线传输系统、人工智能算法和缺陷云数据库。

2.2.1 上位机操作遥控终端控制系统

机器人按上位机操作遥控终端控制系统发出的指令进行运动,采集钢管内部图像,并对工装进行校位,确定机器人工作位置,发现问题实时报警,实现对机器人的运动控制、数据收发、图像接收、发送控制命令等功能。操作控制终端界面如图3 所示。

图3 操作控制终端界面

2.2.2 无线传输系统

无线传输系统实现实时视频图像数据的传输、钢管信息数据的传输等。无线传输系统接收机器人传输的视频信息,并转发来自控制中心的机器人控制命令。机器人对录制的视频实时存储,并通过RFID 芯片自动获取物联网系统中钢管的管号信息及生产信息,形成内检检测报告。机器人系统与现有的物联网信息集成,在生产过程中实时把控钢管检测信息,并做出相应的处理。机器人本体无线网络控制流程和可移动升降平台无线网络控制流程如图4所示。

图4 机器人本体无线网络控制和可移动升降平台无线网络控制流程图

2.2.3 人工智能算法

系统所采用的检测算法是基于目前最新的人工智能深度学习框架,在16 种算法(显著性检测、超像素分割、贝叶斯缺陷识别模型、基于深度学习的缺陷缺陷检测算法等)测试和对比的基础上,不断改进,形成了一种精度高且能达到实时监测要求的缺陷识别定位算法。利用机器人传回的数据,将视频采样为关键帧图像,并对图像中的缺陷进行有效识别和抓取,将提取到的缺陷图像定位标记保存,当检测到故障点时实时报警,并在大屏幕上显示故障图像和故障位置,以便操作人员进行人工确认。

2.2.4 缺陷云数据库

缺陷云数据库对图像数据进行存储和管理,形成钢管内检检测报告,为缺陷模型的建立形成大数据支持。

3 运行过程

钢管检测机器人运行过程如图5所示。钢管检测机器人收到指令,由输送单元(可移动升降平台)携带机器人从原始位置出发,到达管口处,触发距离传感器,机器人向管内移动,传感器同时触发控制端工控机程序,机器人检测系统与控制系统开始工作,画面传回工控机。机器人行进到管端后,前端传感器发出指令,控制系统与检测系统停止工作,同时机器人退回至输送单元(可移动升降平台)初始位置,结束作业,生成检测报告进行分析存储。

图5 钢管检测机器人工作流程图

4 应用效果

经过调试,钢管内壁检测机器人运行稳定、灵活,在设计范围内可自适应不同的管径,同时可清晰地抓拍当前帧画面,快速检索定位,为检测人员提供数据分析。软件部分经过不断优化,与物联网系统深度集成,通过在生产现场针对不同缺陷的钢管进行反复模拟训练学习,收集了大量新型缺陷/缺欠,规避压痕、焊渣、铁屑等非缺陷因素。根据现场测试情况,持续优化人工智能算法,不断充实完善数据库,并在现场对成品检测后的钢管利用人工智能算法及缺陷引擎数据库进行缺陷识别测试,与成品实际检测结果进行对比分析,对现有缺陷数据库中的缺陷/缺欠识别率达到97%。

5 结束语

设计的钢管内壁检测机器人将多传感器数据融合分析技术,采用模块化设计,软硬件平台协同工作,增强了机器人整体的稳定性与可靠性,可适用钢管规格Φ508 mm~Φ1 620 mm。机器人运动速度最高可达4 m/min,能够提高钢管内表面缺陷在线检测的效率,减少人为检测失误,解决检测条件困难、人员作业空间受限条件下的钢管内表面检测难题,保证钢管检测过程高效、可靠地读取和记录钢管信息,不仅为提高钢管内壁检测机器人的检测效果提供了参考,而且对钢管内壁检测自动化、信息化水平提升具有重要意义。