基于工程应用的海洋结构用A517Q和A514Q钢焊接材料选用原则探讨

2023-11-03孙咸

孙 咸

(太原理工大学焊接材料研究所,太原 030024)

0 前 言

近年来,为了应对日益增长的能源需求,世界各地都在建造越来越多的海洋结构,积极开发石油和天然气。随着海上钻探向深海和低温海洋扩展,对海洋结构用钢的强度和韧性提出了更高的要求。自升式海洋平台就是具备自升能力的功能性平台,它通过一定长度的、可以自行升降的桩腿来实现高度的变化,以适应不同作业水深的要求。桩腿是自升式钻井平台灵活升降的核心部件,一直都处于受力状态,同时还要受海洋环境的低温和侵蚀(以及海浪、海潮冲击载荷)的影响。桩腿中的齿条对强度、低温韧性、疲劳性能、抗动态撕裂能力等要求都很高。为了减轻钻井平台的总重,提高其承载能力,需要采用YP 690MPa 级钢材。同时,需要可靠的焊接材料和焊接工艺,以确保适当的缺口韧性和抗冷裂性。国际上对海洋平台用高规格的齿条钢普遍采用ASTM 标准中的A517Q 和A514Q。这类钢的碳当量较高,具有明显的淬硬倾向。虽然工程上采用的焊接材料及其配套工艺基本能满足制造要求,但是随着应用的进一步扩大,该类钢焊接接头的使用性能仍然是生产企业和用户关注的核心问题。迄今为止,在有关这类钢焊接的文献中,涉及焊接材料选用原则的表述非常有限,专题性探讨的文献并不多见。为此,本研究从A517Q 和A514Q 钢焊接工程应用入手,将焊接材料选择与该类钢的焊接性、焊接材料种类、工艺方法相联系,探讨其选用原则。该项工作对于推动该类钢焊接材料的创新开发、配套工艺的更新升级,以及工程质量的提升,具有参考价值和实用意义。

1 A517Q 和A514Q 钢的焊接材料及焊接性

1.1 A517Q和A514Q钢焊接工程应用实例

桩腿是自升式钻井平台的支撑装置,通过提升机构可以实现自升自降的动作(如图1[1]所示)。根据平台设计的需要,自升式钻井平台桩腿的数量可以是3 至8 根不等。自升式钻井平台桩腿由齿条、半圆板(弦管)和拉杆组成(见图1右上角)。桩腿结构的焊缝主要有三种,即齿条板与齿条板的焊接、弦管与弦管(窗户板)的焊接,以及弦管(窗户板)与齿条板的焊接(图2[2]、图3[1])。

图2 桩腿结构示意图[2]

图3 齿条与弦管的接头[1]

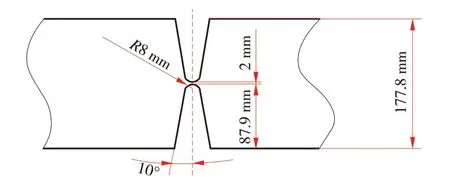

图4 桩腿部件接头的坡口形式[4]

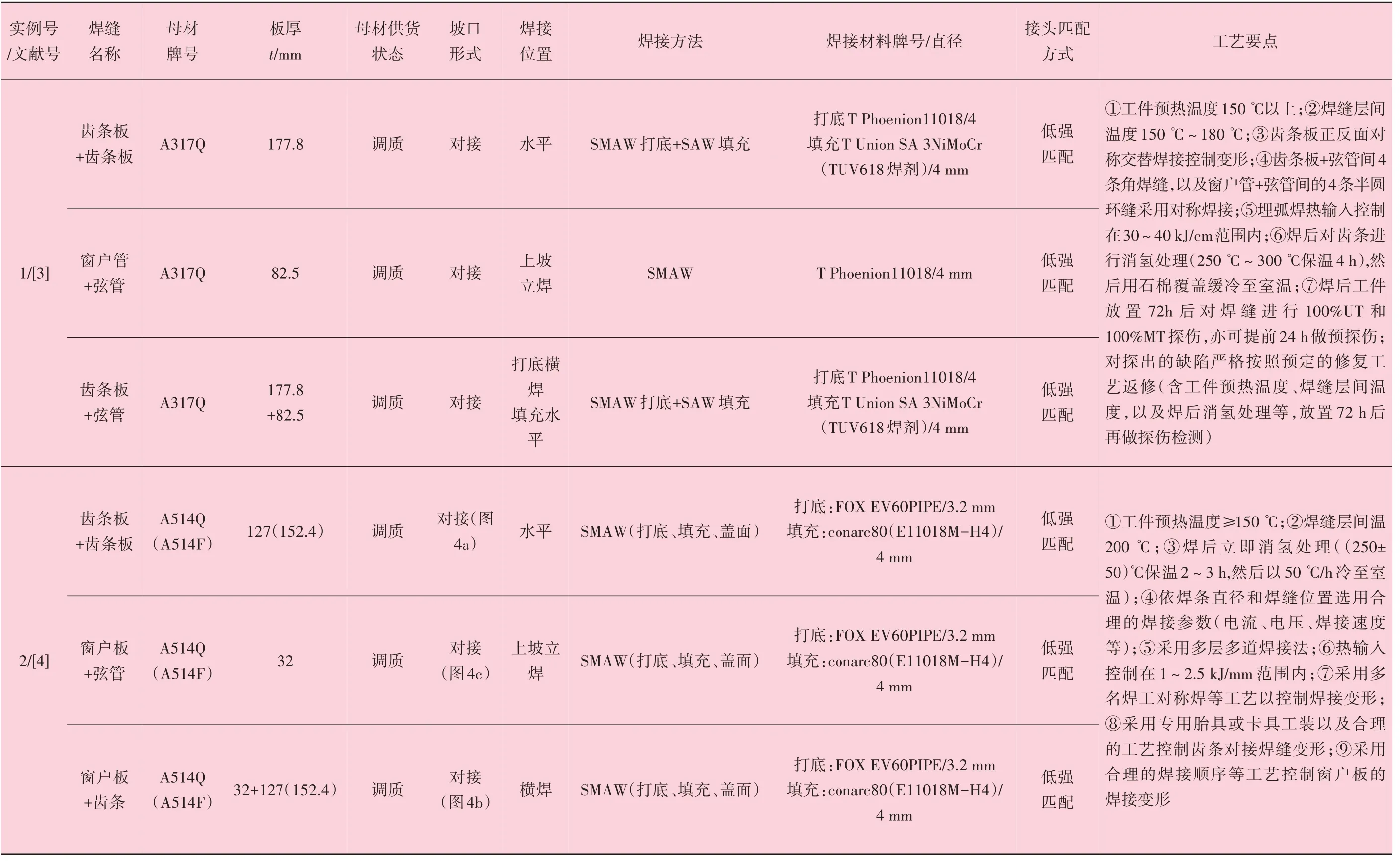

2 种不同规格的钢材(A517Q 和A514Q)自升式钻井平台桩腿焊接应用实例见表1[3-4]。实例一的母材为A517Q,板厚为177.8 mm/82.5 mm,采用SMAW 打底和SAW 填充的焊接方法,以及相应的焊接材料。实例二的母材为A514Q,板厚为127 mm(152.4 mm)/32 mm,采用SMAW 的焊接方法,以及相应的焊接材料。两例采用的焊接工艺要点比较接近,并获得了满意的效果。

表1 自升式钻井平台桩腿用A517Q和A514Q钢的焊接应用案例

工程实例中焊材的主要化学成分、焊缝组织及力学性能见表2。可以看出,除了FOX EV60PIPE 是打底用屈服强度550 MPa 级焊条之外,其余几种焊缝金属的合金系统均为Mn-Ni-Cr-Mo 或Mn-Ni-Mo,与A517Q/A514Q 钢的合金系统Mn-Ni-Cr-Mo 差不多(表3),只是相应的元素含量比母材少,致使熔敷金属的强度比母材低,这从文献[5]提供的拉伸试样断口均位于焊缝区试验结果,可以认定该类接头属于低强度匹配。虽然属于低强匹配焊缝,但接头的使用安全性还是有保证的。因为试样的抗拉强度为856 MPa,已经超过标准要求强度值770 MPa[5]。从焊缝显微组织看,焊缝金属的显微组织与母材的有所不同。虽然在表2 所列案例中并没有直接提供焊缝的显微组织,但是文献[5]的试验条件与文献[3]相同(均使用T Phoenix 11018 焊条焊接A517Q 钢),其焊缝组织为珠光体+少量先共析铁素体和粒状贝氏体,可以作为参考分析。而对于其他三种焊接材料,在焊接过程中,受焊接材料牌号、焊接方法,以及焊接参数的影响,不同工件焊缝组织中的珠光体、铁素体和贝氏体的形态和数量可能有变化,但三种主要组织组成不可能被改变。总之,在A517Q 和A514Q 钢工程条件下,所使用焊接材料的组织与母材有所不同,焊缝金属的强度比母材的低,属于低强匹配焊缝。

表2 工程实例中焊材的主要化学成分、焊缝组织及力学性能

表3 A517Q 和A514Q钢的化学成分

1.2 A517Q和A514Q钢及其焊接性分析

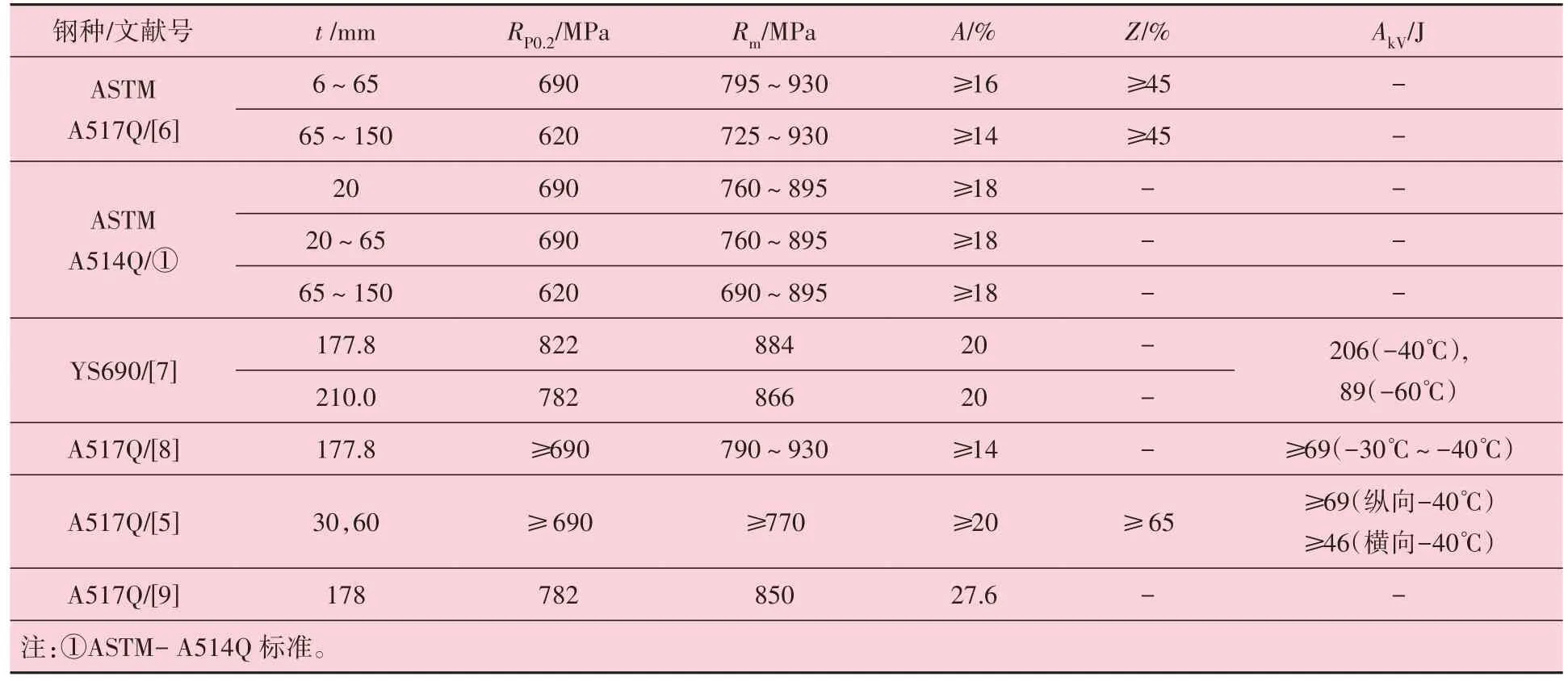

A517Q 和A514Q 钢是低合金高强度调质钢,属于低碳贝氏体类高强钢。从化学成分看(见表3),钢中严格控制C、Mn 元素含量,并用Cr、Ni、Mo、V 等元素进行合金化;从力学性能上看(见表4),该类钢获得了高强、高韧性的综合力学性能。这是由于该类钢的强韧化机理决定的,即除了低C 以控制钢的焊接性,并通过Cr、Ni、Mo 等元素的固溶强化,同时利用微合金化元素如V 等的细晶粒强化和析出强化等效应之外,最后采用调质热处理(淬火+高温回火)工艺的结果。该类钢的供货状态为调质处理(淬火+高温回火),显微组织为回火板条贝氏体+回火粒状贝氏体(见图5[5])。

表4 A517Q和A514Q钢的力学性能

图5 A517Q钢供货状态(淬火+回火)的显微组织[5]

虽然说该类钢严格控制了C、Mn 元素含量,但钢中合金元素含量较多,且总含量达5.6%左右[9],具有相当高的空淬特性;同时在调质状态下焊接时HAZ 晶粒粗化会影响接头性能。这就意味着并不是在所有情况下都能获得满意的接头性能,研究表明,该类钢焊接性的主要问题是:

(1)冷裂纹敏感性。该类钢的碳当量较高(表5),均高于0.4%,其中A517Q 钢比A514Q钢的还高,钢的淬硬倾向很大;同时钢板厚度为150 mm,自身拘束度又很大;加之焊接过程中不可避免进入焊缝中一定量的氢。以上3条,产生冷裂纹倾向不可低估。

表5 A517Q和A514Q钢的碳当量

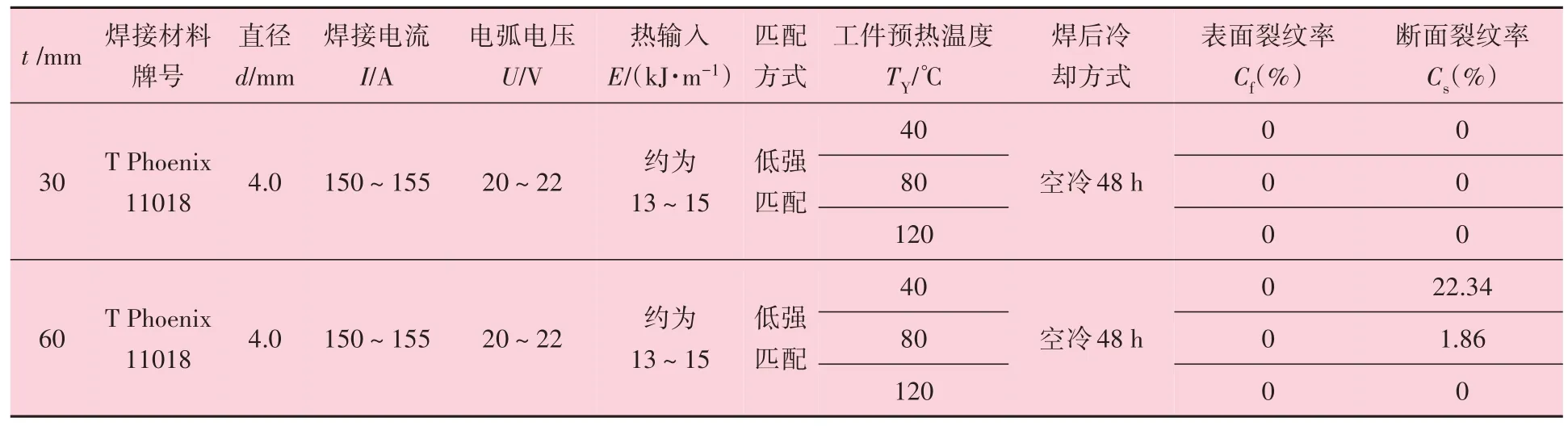

2种厚度的A517Q钢斜Y坡口焊接裂纹试验参数及裂纹率见表6[5]。可以看出,板厚为30 mm时,试样的表面和断面裂纹率均为0;板厚为60 mm时,随工件预热温度的提高,断面裂纹率减小;当预热温度为120 ℃时,试样的表面和断面裂纹率均为0。

表6 A517Q钢铁研试件制备参数及裂纹率[5]

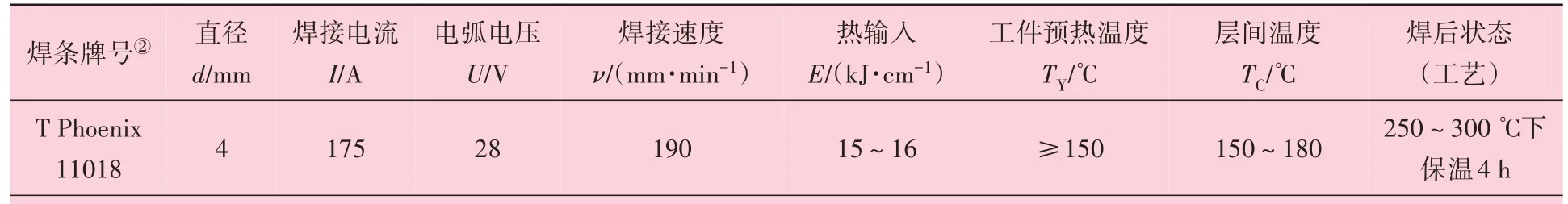

A517Q 钢拉伸试样制备用焊接参数见表7,采用图6 坡口形式及表7 所列参数制备的A517Q钢焊接接头拉伸试样试验结果见表8[5]。可以看出,A517Q钢焊接接头最大抗拉强度为856 MPa,且断口位于焊缝区,可见母材的抗拉强度至少大于856 MPa。表9 和表10 分别列出T Phoenix 11018 焊条熔敷金属的化学成分和力学性能。从表10 可以看出,T Phoenix 11018 焊条抗拉强度典型值为830 MPa,比A517Q钢抗拉强度856 MPa要低。因此可以推断,该焊接接头焊缝金属的强度低于母材,应当属于低强匹配焊接接头。

表7 A517Q钢拉伸试样制备用焊接参数①

表8 A517Q钢焊接接头拉伸试验结果[5]

表9 T Phoenix 11018 熔敷金属化学成分

表10 T Phoenix 11018 熔敷金属的力学性能

图6 拉伸试样接头的坡口形式

鉴于接头的低强匹配类型,根据文献[10]给出的判据,斜Y坡口裂纹试验中,接头裂纹启裂部位应在焊缝根部应力集中处的热影响区(HAZ),然后拐入焊缝中扩展(见图7)。根据裂纹所处的部位与形貌特征,可以判定属于冷裂纹。

图7 裂纹启裂部位示意图

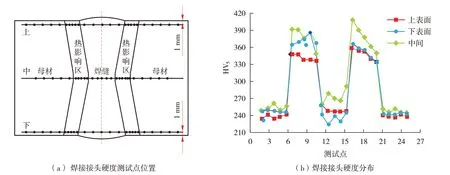

(2)HAZ 软化倾向。在厚板(177.8 mm)接头试件横截面上,沿上、中、下三条线测试显微硬度分布曲线如图8 所示[5]。可以看出,在HAZ,硬度曲线骤然升高(高达350HV5~400HV5),但未出现陡降低值(低于母材)测点。从A517Q 钢焊接接头的显微组织看(见表11[5]),3 个区显微硬度数值分布与各区显微组织特征存在良好的对应关系,即焊缝区和母材区均无淬硬组织,硬度较低(240HV5~290HV5),而HAZ淬硬组织硬度较高(350HV5~400HV5)。既然在HAZ 没有出现异常的低硬度显微组织,它们的硬度分布曲线上就不会出现低值测点。由此可见,该类钢HAZ 软化倾向不明显。不过,从表7 中A517Q 钢拉伸试样制备用焊接参数看,对于板厚为177.8 mm 的拉伸试板,15~16 kJ/cm 的热输入明显偏低,这样HAZ 的宽度和显微组织以及硬度都会受到一定的影响,因此未测出HAZ 软化低硬度区可能与热输入偏低有关。

表11 A517Q钢焊接接头的显微组织及硬度

图8 焊接接头的硬度检测结果[5]

综上所述,A517Q和A514Q钢焊接性的主要问题是接头的冷裂纹敏感性。厚板结构大的刚性拘束、HAZ的马氏体,以及焊缝中氢的行为会促进冷裂纹形成。在论文试验条件下该钢HAZ 的软化倾向不明显。

2 A517Q和A514Q钢焊接材料的选用原则

作为自升式海洋钻井平台核心部件的桩腿,在海洋作业中需承受各种载荷,及严苛的工况条件。在桩腿焊接施工中,除了要求较高接头强度之外,还要求较高的接头低温韧性、抗层状撕裂性、耐海水腐蚀性能和优良的焊接性。合理选择焊接材料显得十分重要。基于上述工况条件,在选择焊接材料时应首先考虑焊缝金属强度匹配方案。从焊缝金属强度匹配类型与接头焊接性的一般关系可以看出[11],等强匹配的工艺焊接性不是很好,施工条件要求严格,施工成本较高,比较适合低强度钢种或者高强度钢种的焊接。高强度匹配的工艺焊接性更差,施工条件要求更严格、更复杂,成本更高,焊接质量稳定性难以保证,较适合于低强度钢的焊接。低强度匹配的工艺焊接性得到改善,施工条件也改善,成本降低,适合于高强度钢种及大刚性结构件的焊接。桩腿结构中的齿条及半圆板用钢主要采用ASTM 标准中的A517Q 和A514Q。该类钢是屈服强度为690 MPa 的低碳低合金高强调质钢,通常齿条板板厚150 mm,刚度大。为了减小接头焊接裂纹敏感性,降低工件预热温度,改善材料的焊接性,多数制造企业选用焊接材料时,首选了低强匹配方式(表1)。但也偶见一篇采用等强或高强匹配方式的文献[12],该文献使用的焊接材料是奥林康TENACITO 80CL 电焊条,该焊条熔敷金属抗拉强度较高,与母材等强或高于母材抗拉强度,接头拉伸试样的断裂部位位于母材区。

母材A517Q 和A514Q 的合金系为Mn-Ni-Cr-Mo-(V)(表3),供货状态的显微组织为回火板条贝氏体+回火粒状贝氏体(见图5)。选用焊接材料时,焊缝金属的合金系统可以采 用Mn-Ni-Mo 系 或Mn-Ni-Cr-Mo-(V) 等,合金元素的含量根据需要进行科学调整。受焊接冶金特点的控制(焊缝金属结晶不可能经受调质热处理),实际获得的焊缝组织为珠光体+少量先共析铁素体和粒状贝氏体(表11),焊缝金属的强度比母材低。然而采用的多元合金化已经考虑了焊缝对其他性能,如抗层状撕裂性、耐海水腐蚀性能等的要求。

鉴于低强匹配焊缝中氢的扩散方向是从焊缝向HAZ,HAZ 是接头产生裂纹的薄弱环节[13]。因此采用低强匹配时,必须严格控制焊缝中的氢含量。工程上大量应用的是“焊缝金属低氢化工艺”。所谓焊缝金属低氢化工艺,包括三方面控制:

(1)焊接材料低氢化。尽量使用低氢电焊条、实心焊丝(特别推荐无镀铜焊丝)、低氢埋弧焊剂以及药芯焊丝等。焊条、焊剂在使用前要严格按照要求的规范进行烘烤,焊丝须保证良好的防潮包装。

(2) 工 艺 方 法 低 氢 化。 包 括GMAW、SMAW、FCAW 和SAW 等工艺方法,强调焊接参数的合理选用和匹配、保护气体中水分的严格控制及作业中的防风措施等。

(3)辅助工艺低氢化。包括焊件的预热、缓冷、后热、紧急后热、控制层间温度、焊后热处理、多道焊接、多层焊接等。

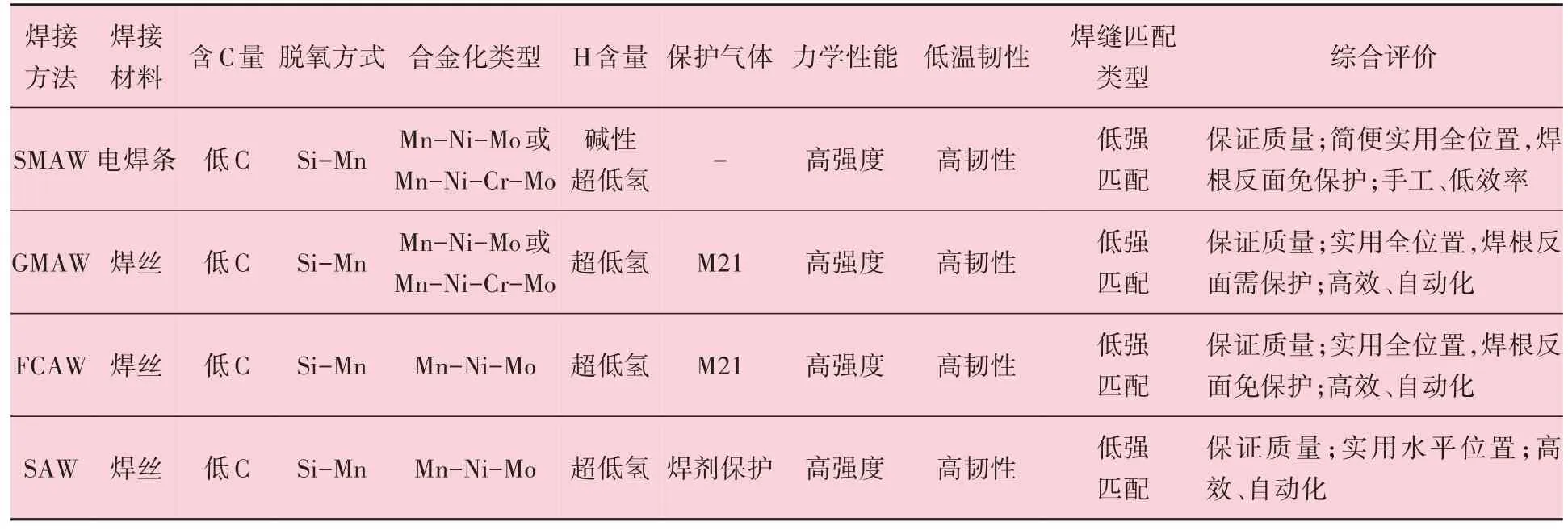

3 A517Q 和A514Q 钢典型焊材及工艺方法

焊接材料的种类取决于所用工艺方法,而工艺方法又取决于产品结构特点、焊缝位置、接头形式及使用条件等。工程上A517Q 和A514Q 钢主要焊接方法4 种以上,比较常用的是SMAW、SAW、GMAW 和FCAW。A517Q 和A514Q 钢典型焊接材料的化学成分和力学性能如表12 所示。表13 列出了A517Q 和A514Q 钢所用焊接材料特点对比。可以看出,4 种焊接方法所用焊接材料在含C 量、脱氧方式、合金化类型、含氢量、力学性能、低温韧性、焊缝匹配方式等方面基本是一样的,保护气体方面只有GMAW 和FCAW 两种方法具有,均采用富氩混合气体M21((5~25)%CO2+(95~75)%Ar)。从综合评价看,FCAW 方法的焊接材料优势明显。因为与其余3 种焊接方法比较中,虽然GMAW 和SAW 方法用焊接材料都具有高效、自动化属性,可是前者在实施单面焊反面成形时反面保护有一定困难(需要专用装置),而后者全位置焊接有困难。唯有FCAW 方法能克服GMAW 和SAW 方法的缺点,并充分发挥其优点,尤其在接头需要单面焊双面成形焊接中,接头反面无需衬垫或气体保护,即可获得满意的反面成形。

表12 A517Q和A514Q钢用典型焊接材料的化学成分和力学性能

表13 A517Q和A514Q钢用焊接材料特点对比

自升式海洋钻井平台核心部件桩腿的现场焊接工艺要点(参见表1),除了采用正确的坡口形状和尺寸、选用合理的焊接材料之外,其余的工艺要点是:①选用正确的工件预热温度、焊缝层间温度;②选用正确的焊接规范,包括焊接电流、电弧电压、电源极性、焊缝层数、道数等;③焊后立即对工件进行消氢处理;④合理控制热输入;⑤采用必要的装备和工艺控制焊接变形;⑥完备的产品质量检测制度等。

上述工程应用工艺要点,体现了两条技术路线:其一,是控制焊缝金属成分。例如,在焊缝中添加Ni、Mn 元素,降低贝氏体转变温度,细化显微组织来韧化基体组织;减少焊缝中的氧,抑制氧化物数量密度,促进晶内贝氏体相变,细化显微组织;优化脱氧剂,在焊缝中引入形核质点如氧化钛等,抑制焊缝中的氧化物含量和数量密度,细化显微组织。使熔敷金属具有高强度的同时亦获得了高的韧性[14]。其二,是采用SMAW (低氢药皮)、SAW(低氢焊剂)、GMAW(低水分气体)、FCAW(低氢药芯)焊接方法,严格焊接参数的合理选用和匹配,并采用低氢的辅助工艺(如预热、缓冷、后热等)。总之,该类钢焊接材料获得满意接头成功应用中,焊接材料自身的高强、高韧性和超低氢化是必要条件,而焊接方法和工艺因素的低氢化则是充分条件,二者缺一不可。

尽管A517Q 和A514Q 钢的应用取得了较为满意的效果,但是该类钢焊接接头存在的最大不利因素,即厚板深剖口焊缝中氢的扩散行为,以及由此可能引发的氢致裂纹敏感性。从表1 可以看出,自升式钻井平台的桩腿部件是由中厚板焊接而成的钢结构。齿条板的厚度通常为127~177.8 mm,窗户板或弦管通常为32~85 mm。厚板坡口需要多层多道焊缝填充。这就涉及到深坡口接头中扩散氢的行为。多道焊缝中的扩散氢含量实测案例如图9 所示[15]。可以看出,虽然随着焊道的增加,焊缝中所测量的氢的体积分数含量上升了(图中虚线),但由于氢的扩散行为所致实际焊缝中的氢含量是下降了(图中柱状图高度变化)。然而在第一道焊缝中氢含量仍是最高的,再加上根部焊道可能的应力集中,根部焊道的脆化倾向最大。此时如果接头的拘束应力达到一定程度(如厚板的刚性很大),很可能在根部萌生裂纹。一旦裂纹萌生,即使随后的焊道对前道具有重热作用,然而根部萌生的裂纹已经无法消除。根部裂纹表面所呈现的氧化色正是后道焊缝高温作用染色结果(见图10[15])。

图9 多道焊缝中的扩散氢[15]

图10 多道焊缝中氢裂纹实例[15]

由于桩腿厚板结构焊缝深处存在冷裂纹敏感性因素,在选用焊接材料时既要考虑焊缝金属的高强度、高韧性,更要考虑熔敷金属扩散氢含量的超低氢或极低氢,二者缺一不可。表14 提供的焊接材料熔敷金属扩散氢含量都能满足上述选用要求[16-17]。

表14 自升式钻井平台桩腿接头用焊接材料熔敷金属中的扩散氢含量

4 结 论

(1)在A517Q 和A514Q 钢工程条件下,所使用焊接材料的组织与母材的有所不同,焊缝金属的强度比母材的低,属于低强匹配焊缝。

(2)A517Q和A514Q钢焊接性的主要问题是接头的冷裂纹敏感性,厚板结构时接头中大的拘束度、HAZ的马氏体,以及焊缝中氢的行为会加剧冷裂纹形成;在本研究试验条件下该钢HAZ的软化倾向不明显。

(3)该类钢焊接材料的选用原则,工程上首推低强匹配方式,“焊缝低氢化工艺”可以明显改善钢的焊接性。

(4)受产品结构特点和焊接方法控制,该类钢4种以上的焊接工艺方法和相应的焊接材料各具特色;采用FCAW打底焊+各种方法填充焊的工艺优势明显。

(5)该类钢焊接材料成功应用中,焊接材料自身的高强、高韧性和超低氢化是必要条件,而焊接方法和工艺因素的低氢化则是充分条件,二者缺一不可。