超声辅助堆焊304不锈钢的工艺优化

2023-11-03陈建军王立苗高伟龙王光伟

李 飞,陈建军,于 巍,王立苗,高伟龙, 王光伟

(1.山西柴油机工业有限责任公司,山西 大同 037036;2.北方工程设计研究院有限公司,石家庄 050011)

0 前 言

304(Cr-Ni系)不锈钢是奥氏体不锈钢,该材料不仅具有耐腐蚀等优点,而且在低温条件下也能保持良好的塑性,因此在化学工业、生物医学、食品及石油化工等领域中得到广泛应用[1-4]。

超声辅助焊接是近些年来发展的一种新技术,通过在电弧焊接过程中引入超声波,可以有效改善电弧形态、熔滴过渡以及焊缝组织,最终提高焊接接头的力学性能[5-11]。陈超等[12]将超声波与焊枪同轴复合,在焊接过程中超声发射端发射超声波,超声波作用于电弧及熔滴,进而传播到熔池内部,改善焊接效果。陈琪昊等[13-14]利用超声工具头将超声波施加在焊接的母材上,超声波通过母材传入熔池内,从而改善铝合金焊接接头的焊缝成形和力学性能。刘贤宝等[15]利用超声辅助技术进行堆焊,使焊接接头的晶粒细化,并抑制了热裂纹的产生。

超声辅助焊接工艺在一定程度上提高了焊接接头的成形质量和力学性能。但如果焊接参数不匹配,则无法保证焊接接头的质量,甚至会降低接头性能。因此,选择合适的焊接参数具有重要意义。苏允海等[16]使用正交试验的方法得到高强钢振动焊接的最佳工艺参数。白岩等[17]利用正交试验的方法研究等离子-MIG 焊工艺参数对铝合金焊缝气孔率的影响。正交试验是一种用于多因素试验的方法[18],是一种从全面试验中挑选出最具代表性的样本进行试验,效率高且应用广泛。

本研究通过分析与理论相结合的方法,研究了焊接电流、焊接速度和超声功率对焊接接头成形系数和平均显微硬度的影响,并利用正交试验法进行分析,得到合适的焊接参数,最后采用EBSD技术分析了超声对焊接接头显微组织的影响。

1 试验方法及试验材料

试验主要由自主设计的超声辅助焊接设备完成,超声辅助焊接设备主要由三维柔性滑台、CMT焊机和超声波设备三部分组成,其结构如图1所示。超声辅助焊接的原理为:超声设备与工件接触,工件固定在三维柔性滑台上,焊接时焊枪固定不动,滑台匀速直线行走,超声能量通过母材传递到熔池内,影响熔池流动与凝固,最终影响焊缝宏观形貌、显微组织和力学性能。

图1 试验设备示意图

试验采用300 mm×300 mm×3 mm 规格的304不锈钢板作为基板,使用直径1.2 mm、牌号为ER308的不锈钢焊丝进行堆焊试验,焊前对不锈钢基板进行打磨。基板和焊丝成分见表1。试验选用CMT焊接工艺,焊接工艺参数见表2。焊后对焊件进行加工处理。采用维氏硬度计测量焊缝组织的硬度,利用体式显微镜和扫描电镜观察焊接接头形貌和显微组织。

表1 304不锈钢及ER308焊丝的化学成分

表2 CMT焊接工艺参数

2 试验结果及分析

2.1 建立正交试验模型

焊接参数包括焊接工艺参数和超声参数,焊接工艺参数主要包括焊接电流和焊接速度,超声参数为超声功率。采用焊接电流、焊接速度和超声功率三个参数进行正交试验,每个参数选取3 个水平。根据正交表选择L9(34),试验总数为9。其中焊接电流为120~160 A,变化幅度为20 A;焊接速度为6~8 mm/s,变化幅度为1 mm/s;超声功率为600~1 800 W,变化幅度为600 W。具体试验参数见表3。

表3 正交试验参数

2.2 基于焊缝成形系数的试验结果分析

利用体式显微镜观察焊接接头,焊接接头形貌如图2 所示。焊接接头测量示意图如图3所示,根据图3 测量熔深H、熔宽B,将测量结果代入公式(1)计算得到不同参数下的焊缝成形系数φ。

图2 不同试样的焊接接头形貌

图3 焊接接头测量示意图

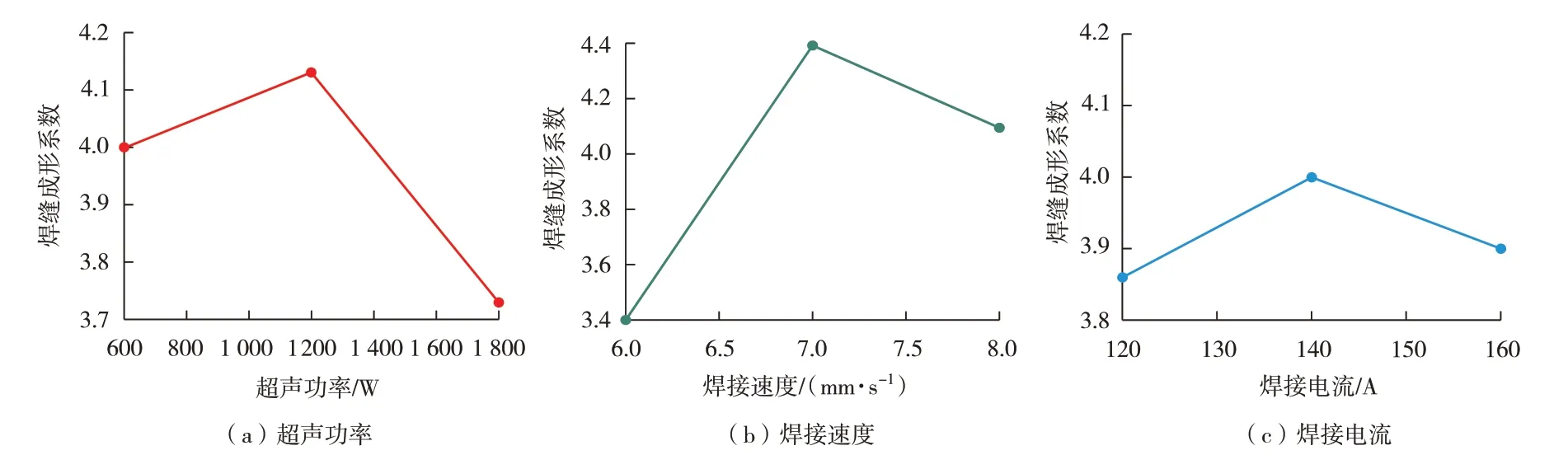

将成形系数φ代入到正交表中进行计算,得到焊缝成形系数的正交因素指标,根据得到的数据绘制不同参数与焊缝成形系数的变化曲线,结果如图4所示。

图4 不同参数与焊缝成形系数的变化曲线

由图4(a)可知,随着超声功率的增大,焊缝成形系数先增大后减小,当超声功率达到1 200 W 时,焊缝成形系数最大。图4(b)中焊缝成形系数具有相同的变化规律,且随着焊接速度增加,焊缝成形系数也逐渐增大,当焊接速度为7 mm/s 时,焊缝成形系数最大,之后随着焊接速度的增大,焊缝成形系数逐渐减小。图4(c)显示了焊接电流与焊缝成形系数的关系,相比超声功率和焊接速度对焊缝成形系数的影响,焊接电流对焊缝成形系数影响较小。从图4(c)中可见,随着焊接电流的增大,焊缝成形系数略微增大,当焊接电流为140 A 时,焊缝成形系数达到最大,接着随着电流的增加,焊缝成形系数略微下降。由此可知,超声辅助焊接的最佳工艺参数为:超声功率为1 200 W,焊接速度为7 mm/s,焊接电流为140 A。

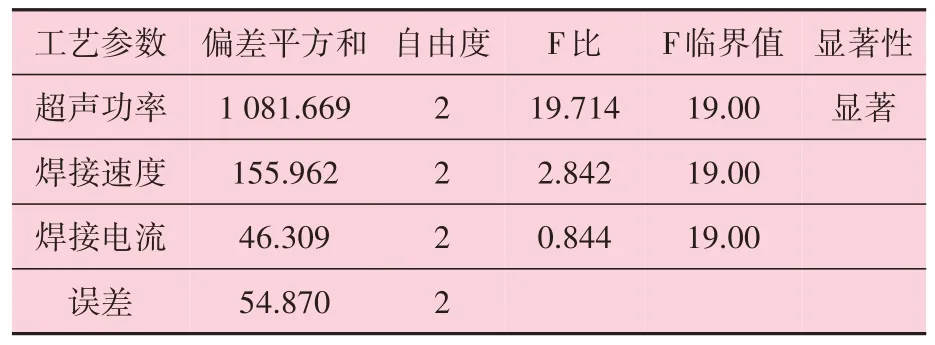

为了进一步提高正交试验的准确性,探究影响焊缝成形系数的主要工艺参数情况,对正交试验结果进行了方差分析,方差分析结果见表4。从表4 方差分析结果可以看出,焊接速度的F 比大于F 临界值,而超声功率和焊接电流的F 比小于F 临界值。由此可见,相比焊接电流和超声功率,焊接速度对焊缝成形系数的影响显著。

表4 焊缝成形系数正交试验方差分析结果

2.3 焊缝中心区域显微硬度测量及结果分析

利用维氏硬度计对焊缝中心区域硬度进行测量,测量位置如图5所示,其中加载载荷为200 g,加载时间为15 s。计算每个试样的平均显微硬度,将得到的数据带入到正交表中进行计算,得到平均显微硬度的正交因素指标,根据得到的数据绘制不同参数与焊缝中心区域平均显微硬度的关系曲线,结果如图6所示。

图5 硬度测量位置

图6 不同参数与焊缝中心区域平均显微硬度的变化关系

由图6(a)可知,焊缝中心区域平均显微硬度随着超声功率的增大而增大,当超声功率达到最大值1 800 W 时,焊缝中心区域的平均显微硬度达到最大,其值为236HV0.2。图6(b)显示焊接速度对焊缝中心区域的平均显微硬度影响较大,当焊接速度为7 mm/s 时,平均显微硬度最大。从图6(c)可以观察到,随着焊接电流的增加,焊缝中心区域的平均显微硬度呈下降趋势,当焊接电流达到最小值120 A时,焊缝中心区域的平均显微硬度最大,为225HV0.2。综上所述,获取最佳焊缝中心区域平均显微硬度的超声辅助焊接参数为:超声功率1 800 W,焊接速度7 mm/s,焊接电流120 A。

焊缝中心区域的平均显微硬度的方差分析结果见表5。从表5可以看出,超声功率F比大于F临界值,而焊接速度和焊接电流的F 比小于F 临界值,由此可知,超声功率对焊缝中心区域平均显微硬度影响显著。

表5 焊缝中心区域的平均显微硬度的方差分析结果

通过试验可以得到,影响焊缝成形系数和焊缝中心区域的平均显微硬度的工艺参数各不相同。其中显著影响焊缝成形系数的为焊接速度,对焊缝中心区域平均显微硬度影响较大的为超声功率。

在堆焊试验中,获取良好的焊缝成形系数和力学性能是堆焊试验的主要目的。在焊缝成形系数因素中,焊接速度是影响焊缝成形系数的显著因素,当焊接速度为7 mm/s时,焊缝成形系数最大。此外,超声功率是影响平均显微硬度的显著因素,当超声功率为1 800 W 时,焊缝中心区域的平均显微硬度最高。最后对焊接电流进行分析,焊接电流对于焊缝成形系数和平均显微硬度均不是显著因素,而在堆焊试验中,焊缝成形系数对焊缝的影响更为重要,拥有良好的焊缝成型系数,可以获得性能优良的焊缝,且不会出现未焊透、未熔化等问题。通过对比分析,发现焊接电流为120 A时,焊缝成形系数略低于焊接电流为140 A时的焊缝成形系数。综上所述,在超声辅助堆焊308不锈钢过程中,最优的焊接工艺参数为:超声功率为1 800 W,焊接速度为7 mm/s,焊接电流为140 A。此时的焊缝成形系数为4.2,平均显微硬度为223.5HV0.2。

2.4 超声辅助焊接的显微组织分析

结合已经获取的最佳焊接工艺参数,通过显微组织分析探究超声波对显微组织的影响。通常情况下,结晶首先沿散热方向生长,焊缝处形成了伸向熔池中心的柱状晶,焊缝熔池结晶示意图如图7所示。

图7 未施加超声的焊缝熔池结晶示意图

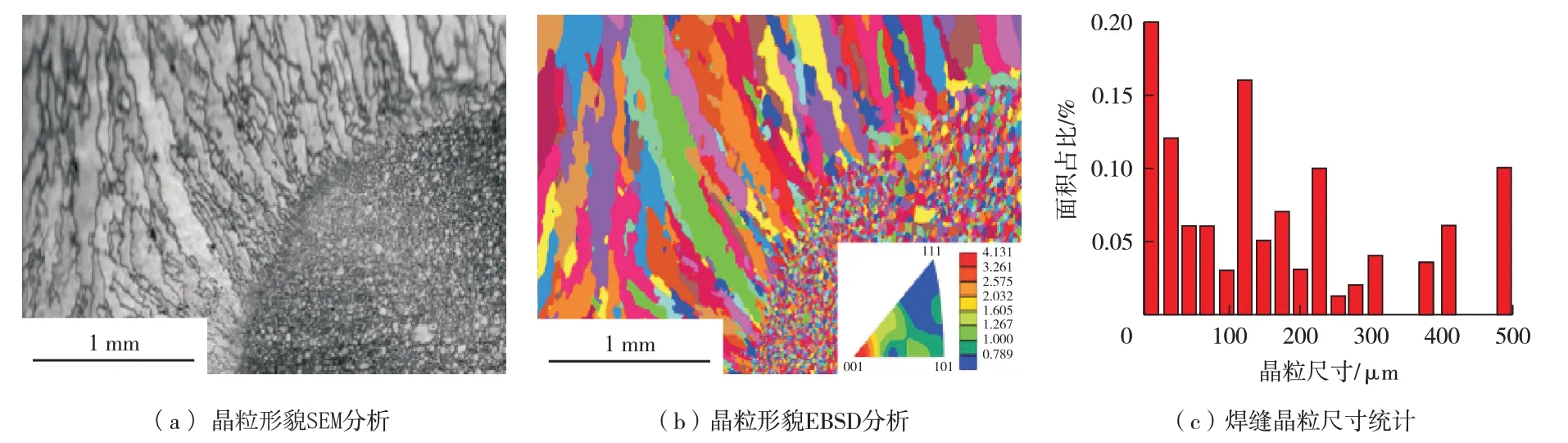

未施加超声的焊缝组织如图8所示,其焊缝组织与图7 接近,此时焊接电流为140 A,焊接速度为7 mm/s,超声功率为0 W。

图8 未施加超声的焊缝显微组织及晶粒尺寸分布

由图8(a)、图8(b)可知,未施加超声时,焊接接头由粗大柱状晶组成,柱状晶从焊缝边缘向焊缝中心扩展,焊缝晶粒的主要生长方向为<001>,其取向强度为4.13。焊接接头的晶粒尺寸如图8(c)所示,可以看到焊缝区晶粒尺寸明显大于其他区域,最大晶粒尺寸小于600 μm,尺寸超过400 μm的焊缝晶粒约占总晶粒的16%;尺寸在200~400 μm 的焊缝晶粒约占总晶粒的27%;尺寸在100~200 μm 的焊缝晶粒约占总晶粒的24.1%。

超声功率为1 800 W 时焊接接头组织形貌及晶粒尺寸分布如图9所示,由图9(a)可知,焊缝的显微组织由柱状晶和等轴晶组成,从图9(b)可以看到焊缝晶粒的主要生长方向为<001>,其取向强度为1.96。图9(c)为焊接接头晶粒尺寸分布图,可以看出,超过400 μm 的焊缝晶粒约占总晶粒数的18%;尺寸为200~400 μm 的焊缝晶粒约占总晶粒数的42%;尺寸在100~200 μm的焊缝晶粒约占总晶粒数的17%,造成这种现象的主要因素是超声的施加带来的振动。

图9 超声功率1 800 W时焊接接头组织形貌及晶粒尺寸分布

施加超声后焊缝晶粒的生长过程如图10 所示。从图10 可以看出,随着超声振动的应用,熔池的流动性增加,超声空化程度加强,一些柱状晶被破坏,被破坏的柱状晶将作为新的形核点,这些形核点会形成新的柱状晶和等轴晶,它们与原来的柱状晶生长方向相同且分布于柱状晶之间。因此,焊缝中的等轴晶粒数量增加,焊缝区域的晶粒尺寸减小,焊缝处的晶粒得到细化。

图10 施加超声后焊缝晶粒的生长过程

3 结 论

(1)采用正交试验对超声辅助304 不锈钢堆焊焊缝进行参数优化,得到最佳焊接工艺参数为:焊接速度7 mm/s、焊接电流140 A、超声功率1 800 W,此时焊缝成形系数为4.2,平均显微硬度为223.5HV0.2。

(2)焊接过程中施加超声后焊缝区域组织得到明显的改善,焊缝区域粗大的柱状晶转变为等轴晶,且等轴晶粒数量增加,焊缝区域的晶粒尺寸减小,焊缝区域晶粒明显细化。