阻燃剂阻燃机理的研究进展

2023-11-02朱云燕郭荣辉

朱云燕,郭荣辉

(四川大学轻工科学与工程学院,四川成都 610065)

高分子材料由于具有重量轻、加工灵活、性能优越等显著特点,已被广泛用于汽车、航空航天、电子材料、民用建筑和家庭消费品等领域[1-3]。 据统计,2023 年全球多功能高分子材料的市场规模将达到71 亿美元,2018~2023 年其复合年增长率为5.6%[4],目前高分子材料仍占据市场产品的主要份额。 然而,高分子材料大多易燃、可燃性高、燃烧传递速度快、不易熄灭。 不同化学组成的高分子材料在燃烧过程中还会释放出各种有毒烟雾(氧化亚氮、二氧化硫、氯化气体和一氧化碳等)和大量烟尘[1,4]。 因此,高分子材料在推进我国科技发展的同时还存在潜在的火灾隐患。 为提高高分子材料的防火安全性,赋予其阻燃性能至关重要。

设计阻燃高分子材料主要通过添加阻燃剂和引入阻燃元素或基团两种策略来实现[3]。 近年来,由于添加阻燃剂能够高效简便地降低聚合物可燃性,已日益成为社会各界关注的焦点。 阻燃剂是指能够提高聚合物材料难燃性、自熄性、消烟性的一类物质,可有效减缓火灾蔓延或者防止火灾发生[5-6]。 增强阻燃性能的材料类型繁多,不同类型的阻燃剂作用机理各不相同。 纵观近几十年来阻燃剂的发展情况,含卤阻燃剂由于对人类健康和环境产生不利影响正在被逐步淘汰[7-8],与此同时,国内外学者也纷纷提出了将不同阻燃剂结合来协同发挥阻燃作用,但目前总体上缺乏介绍传统阻燃剂与新兴阻燃剂阻燃机理的最新进展。 开发环保高效的阻燃剂仍然是相当大的挑战。

因此,本文概述了阻燃剂的阻燃机理,对传统阻燃剂和新兴阻燃剂的类型与阻燃作用进行了归纳,分析目前不同阻燃剂的研究方向和对聚合物阻燃性能的应用影响,以期为阻燃剂的发展和高分子材料安全防火提供参考。

1 阻燃机理

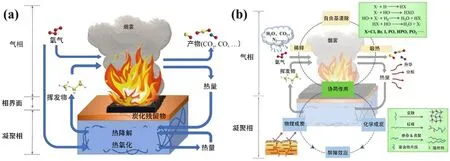

阻燃剂可以通过物理作用或者化学作用来干扰聚合物材料燃烧所涉及的各种过程[7],其作用于聚合物材料的阻燃机理主要分为气相阻燃机理和凝聚相阻燃机理两类[2,4,9]。

火焰区常被称为气相区。 气相区涉及氧气与挥发性热解产物在高温条件下的化学反应。 为此,减少反应物量和降低周围温度是破坏气相反应的最有效方法。 具体而言,气相阻燃机理涉及以下途径:(1)阻燃剂通过释放大量不可燃气体(水蒸气、CO2和NH3等)来稀释氧气浓度或者可燃挥发性气体混合物浓度,从而减缓聚合物的燃烧[7];(2)自由基是维持燃烧的必要条件,阻燃剂可释放能量较低的自由基来捕获高能量的自由基(H•和OH•),从而防止或抑制自由基链式反应,降低火焰燃烧速率达到阻燃目的[10];(3)一些阻燃剂如氢氧化铝或氢氧化镁能够在蒸发时释放水蒸气吸收大量热量[2],这在一定程度上降低燃烧区域以及燃烧物表面的温度,可防止火势蔓延。

火焰区以外的区域常被称为凝聚相。 由于聚合物与火焰之间的界面是燃烧的关键因素,因此在凝聚相阻燃机理中,阻燃剂可能引发两种反应[7]:(1)阻燃剂可以加速聚合物链的断裂,这种情况下,聚合物熔融滴落从而离开火焰作用区;(2)阻燃剂可以通过促进聚合物链脱水炭化形成炭化层或分解成玻璃状物质包覆于聚合物表面,这种炭化层或玻璃状物质作为凝聚相与气相之间的有效隔离层,能够减缓热量、氧气和易燃挥发产物在聚合物中的传递[9,11],从而有效防止火势进一步扩大。

图1 聚合物燃烧过程示意图(a)和阻燃剂阻燃机理示意图(b)[2]

2 阻燃剂及其作用机理

2.1 传统阻燃剂

2.1.1 含卤阻燃剂

卤化阻燃剂的效果取决于卤素的种类。 虽然含氟化合物热稳定性高于聚合物,但在相同温度范围内或低于聚合物分解温度时不会释放卤素自由基,而含碘化合物的热稳定性比大多数商用聚合物更低,使其在聚合物加工过程中会释放卤化物[12]。因此,含氟或含碘化合物不干扰聚合物的燃烧不用作阻燃剂。 而卤素家族的另外两种元素溴和氯,与碳原子的键能均较低,可以很容易释放并参与燃烧过程,尤以气相阻燃机理中干扰自由基链式反应为主[13-14]。 卤素阻燃剂可以在热分解时释放卤化氢(HX),HX 与聚合物燃烧产生的高能量自由基发生反应,生成的卤素自由基X•可继续参与反应,如此循环阻断燃烧反应。 同时,HX 气体还能有效稀释氧气从而达到阻燃目的。 但由于燃烧会产生有毒的HX 气体、多溴代苯并噁英和多溴代二苯并呋喃等致癌物,全球范围内针对无卤阻燃剂的呼声不断提高。

2.1.2 含氮阻燃剂

含氮阻燃剂是一类低毒、少烟、价廉、腐蚀性低且阻燃效率高的无卤环保阻燃剂,主要包括三聚氰胺及其盐类、胍类化合物和双氰胺类化合物等。 含氮阻燃剂可在燃烧过程受热分解出N2、NH3和NO2等不可燃气体,通过吸热降温和稀释作用达到阻燃效果。

其中,三聚氰胺是一种热稳定的白色晶体,其熔点高达345 ℃,含有67%的氮原子[15],其在350 ℃不熔化直接升华,吸收大量热使燃烧区域温度降低[7]。 并且,三聚氰胺及其衍生物胍类化合物和双氰胺化合物结构中的-NH2和-NH-,通常会生成NH3和N2,并逐渐扩散到燃烧区,起到稀释氧气和可燃气体浓度的作用,进而阻断气相燃烧[10]。

2.1.3 含磷阻燃剂

含磷阻燃剂主要包括无机磷系阻燃剂和有机磷系阻燃剂,可在气相和凝聚相中单独或者同时发挥阻燃作用。 具体而言,这取决于它们的化学结构以及火灾条件下与聚合物的相互作用[7,16,17]。 其中,红磷是具有独特性能的阻燃用磷源,少量使用(少于10%)红磷即可对聚酯、聚酰胺和聚氨酯等聚合物的阻燃作用非常有效,但由于红磷热稳定性差,干燥的红磷粉尘有很高的爆炸危险,且容易吸收空气中的水分并释放出剧毒的磷化氢气体,研究学者已采取涂层方法制备包覆红磷从而避免上述问题[10]。

含磷阻燃剂的阻燃机理主要涉及两个方面:(1)含磷阻燃剂可挥发到气相形成多种自由基PO2•、PO•和HPO•,它们作为高能H•和OH•自由基的清除剂[7],对自由基链式反应起到抑制或中断的作用;(2)含磷阻燃剂在凝聚相中受热分解产生磷酸,磷酸能促进聚合物脱水成炭反应形成保护屏障,阻止材料的完全燃烧。 同时,炭的形成常会伴随水蒸气的释放从而有效吸热并降低氧含量。 此外,炭的存在还可阻止或减缓聚合物的降解速率[11,18]。 如Sun 等人[19]采用N,N-二亚甲基哌嗪-(甲磷酸)铵盐(ASNDP)作为阻燃剂,从气相和凝聚相两方面都赋予棉织物良好的阻燃性,ASNDP还可通过促进炭层形成来抑制纤维的热降解,有效避免棉织物燃烧。

2.1.4 含硼阻燃剂

硼化合物毒性低、阻燃作用方式多样,被视为聚合物材料中极具潜力的环保多功能阻燃剂。 硼化合物可单独使用,也可作为辅助剂与矿物填料、磷、卤素、氮、硅和含碳阻燃剂结合使用。

根据硼化合物、聚合物和其他阻燃剂的类型和用量,硼化合物在凝结相和气相中具有不同的阻燃作用。 在凝聚相中,一般会增加炭的形成,通过物理和化学途径形成炭层,阻碍在火焰区滴落,亦或是作为烧结剂改善炭的阻隔效果。 大多数无机硼化合物还会发生散热作用并释放出水蒸气从而稀释燃料浓度[20]。 此外,一些有机硼化合物还能作为自由基清除剂,在燃烧过程中释放自由基,并释放出不可燃气体进而抑制火势蔓延。 商业应用中,硼化合物可单独或与其他阻燃剂一起用于各种纤维素类聚合物产品(棉花、木材和纸张)和聚氯乙烯(PVC)的阻燃[21-23]。 如硼酸盐中最常用的是硼酸锌(2ZnO•3B2O3•3.5H2O),其在290℃~450℃分解(503 kJ/kg)会产生水、硼酸和氧化硼,氧化硼在350 ℃时变软且在500 ℃以上时流动形成玻璃状保护层[7]。 对于含氧聚合物,硼酸的存在还会导致聚合物脱水形成炭化层,从而有效保护聚合物免受热量和氧气的影响,也因此减少了可燃气体的释放。

2.1.5 含硅阻燃剂

在聚合物中加入相对少量的硅基化合物(二氧化硅、有机硅化合物和硅酸盐等),可以大幅提高聚合物的阻燃性。

二氧化硅降低可燃性机理是基于物理过程而非化学反应,其阻燃效果取决于多个因素,包括空隙大小、颗粒大小、表面积、密度等[24]。 如Gilman等人[25]研究了二氧化硅凝胶结构孔体积、粒度和表面硅醇浓度对聚丙烯可燃性能的影响,发现二氧化硅凝胶孔体积对二氧化硅含量为10%的聚丙烯热释放率有显著影响,掺入高孔隙率二氧化硅凝胶可明显降低热释放率,认为二氧化硅凝胶孔隙率越大,越有可能容纳大分子聚丙烯链,使得可燃性越低。 并且还发现聚合物热解过程中熔融粘度增加,可以延缓降解产物的挥发。 对此, 其他作者[7,14,26,27]也表示,二氧化硅阻燃剂的密度和比表面积之间的平衡以及聚合物熔体粘度决定了阻燃剂是积聚在样品表面附近还是在聚合物熔体层中沉降。 如果阻燃剂积聚在样品表面附近可能会充当隔热层,同时也降低火焰所接触的聚合物表面附近的浓度[24]。 而比表面积和多孔体积可以改变熔融状态下体系粘度,故得出控制粘度似乎是形成保护层关键因素的结论。

有机硅化合物通过在聚合物基体内直接共混或通过合成嵌段/接枝聚合物用作阻燃剂。 其中,聚二甲基硅氧烷(PDMS)具有优异的热稳定性和热释放量(60 kW m-1~150 kW m-1),在热分解过程中极少释放有毒气体和烟雾,燃烧速度很慢不存在火焰区滴落现象[24]。 如Nodera 和Kanail[28]将PDMS 作为聚碳酸酯(PC)与PDMS 嵌段共聚物(PC-b-PDMS)的阻燃剂,结果发现,与PC/PDMS共混物相比,PC-b-PDMS 具有更好的阻燃性能,燃烧过程中PC 和PDMS 反应形成大量小泡,使整个材料拥有良好的保温区域,并且PMDS 热降解形成的SiO2颗粒大部分留在炭层内,炭层可作为额外的隔热层防止挥发性燃料产生。

层状硅酸盐粘土被认为是第一种成功用于制备聚合物纳米复合材料的填料。 据报道,相比纯尼龙材料,由于层状硅酸盐粘土具有不可燃特性,使得尼龙/层状硅酸盐粘土纳米复合材料在暴露开放热源30 s 后,移开热源能立即停止燃烧,而纯尼龙仍会继续燃烧[4]。 Ahmed 等人研究表明,当掺入1 wt%~3 wt%纳米粘土时聚苯乙烯表面出现了保护性炭层,相比纯聚苯乙烯,该复合材料具有更高的阻燃性能且更少的烟雾、CO 和CO2排放[29-30]。因此,层状硅酸盐粘土的阻燃机理常被认为是炭层屏障的形成,使得聚合物降解阻隔在火焰区以外[31]。

2.1.6 含硫阻燃剂

二硫化钼(MoS2)和二硫化钨(WS2)具有小尺寸(40 nm~180 nm)超薄纳米片结构,其化学惰性和优异的机械性能使其在聚合物阻燃领域备受关注[9,32]。 MoS2及其衍生物已被用于各种聚合物的抑烟,如聚苯乙烯[33]、环氧树脂和聚氨酯[9,33,34]等。 此外,Qiu 等人[35]通过高温聚合成功制备了MoS2纳米片功能化的聚磷腈纳米颗粒( PPN ),P和N 原子的掺入有效减少了MoS2纳米层的堆叠,形成了大量的活性位点,同时也证明了MoS2@PPN纳米杂化物的引入显著提高了材料的阻燃性能。Wenelska 等人[36]报道了金属氧化物(氧化铁和氧化镍)功能化的WS2作为聚乙烯填料,发现此复合材料可以提供一定的物理屏障,抑制燃烧过程中热量扩散和挥发气体释放。

2.1.7 金属氢氧化物阻燃剂

氢氧化镁(MH)和氢氧化铝(ATH)被认为是金属氢氧化物中两种典型阻燃剂,具有无毒、价廉、稳定性好且高温不排放有毒气体等优点[7,26]。 金属氢氧化物用作聚合物阻燃剂,需要在高于聚合物加工温度范围下并且在聚合物分解温度附近发生吸热分解,ATH 在180℃~200℃之间吸热分解,而MH 吸热分解则需要在380℃下进行[7]。 两者均在遇热分解过程释放水蒸气,从而降低聚合物基质的温度、氧气以及可燃气体的浓度[30]。 除此之外,燃烧产生的金属氧化物粘附在聚合物表面还会形成隔热保护层。 但MH 的缺点是聚合物中其负载量高会导致阻燃材料的机械性能较差。 因此,通常将MH 和ATH 或层状双氢氧化物(LDH)协同发挥阻燃作用[10,37,38]。

2.2 新兴阻燃剂

2.2.1 碳基阻燃剂

当石墨烯或者碳纳米管等纳米填料用作聚合物的阻燃剂时,主要的阻燃机理是形成炭层来充当物理屏障,从而延缓热量传递至可燃气体,防止氧气接触到聚合物底部[39-40]。 此外,石墨烯比表面积高的特征有利于吸附易燃气体,功能化石墨烯由于官能团脱水还会起一定的冷却稀释作用[4]。 相比其他传统的微填料,石墨烯需要较少的负载便能表现出良好的阻燃性,大幅提高聚合物材料的机械性能,如撕裂强度、弹性模量和拉伸强度[41]。 多壁碳纳米管(MWCNTs)和单壁碳纳米管(SWCNTs)在阻燃聚合物方面具有巨大的应用潜力,它们已被用作各种聚合物的阻燃填料,如环氧树脂、聚甲基丙烯酸甲酯、乙烯-醋酸乙烯共聚物、聚丙烯和聚苯乙烯等。 与石墨烯类似,碳纳米管也主要通过在凝聚相中促进炭层形成发挥阻燃作用。 据报道,当石墨烯负载量为3 wt%时,分散在聚乙烯醇(PVA)中会显著降低PVA 可燃性,而钠基蒙脱土和MWNTs 以相似的负载量分散于PVA 时,两者聚合物纳米复合材料可燃性的降低均不如石墨烯基聚合物纳米复合材料,这种阻燃行为归因于石墨烯能在聚合物基纳米复合材料燃烧过程中形成了更为致密坚固的炭层屏障,从而保护聚合物分解部分免受燃烧区域的影响[42]。

2.2.2 MXene 基阻燃剂

MXene(通式为Mn+1XnTx)是一种独特的二维过渡金属碳化物或氮化物层状纳米材料,属于另一种新兴阻燃剂。 MXene 具有高比表面积、优异的结构稳定性和热稳定性,即使在高温下也能构建紧凑的保护屏障。 MXene 中的早期过渡金属化合物具有良好的催化作用,有效阻碍气体和烟雾释放,促进了残炭的形成[2]。 目前,MXene 在防火安全领域上,研究者们主要针对Ti3C2纳米片开展研究,并证实Ti3C2纳米片能够抑制聚苯乙烯、聚乙烯醇和热塑性聚氨酯弹性体的热量传递和CO 释放[43]。然而,由于MXene 存在聚集和重新堆积的倾向,学者们也陆续通过表面改性、组分复合或结构设计来增强MXene 在阻燃聚合物复合材料中的功能。 如Liu 等人[44]通过溶液浸涂方法制备了MXene 涂层的PET 纺织品,结果发现MXene 显著提高了涂层纺织品的热稳定性,在800 ℃下残留物含量比纯纺织品高出三倍,并且即使在燃烧测试后,纺织品的形状和结构也能保持完整。

2.2.3 MOFs 基阻燃剂

尽管金属有机框架(MOFs)种类繁多,但MOF基阻燃剂主要是沸石咪唑酯骨架(ZIF)。 ZIF 在聚合物复合材料防火安全方面的应用以两种金属Co和Zn 居多。 据报道,Zn-MOF(ZIF-8)已被用于改善聚丙烯、聚氨酯泡沫或弹性体的阻燃性[43]。MOFs 的有机结构使其与聚合物具有一定的相容性,其金属部分具有较高的热稳定性。 此外,分散良好的MOFs 还能同时提高聚合物复合材料的机械性能[1,45]。 其阻燃作用机理主要涉及两方面:在聚合物燃烧的初始阶段,MOFs 独特的多孔结构有利于阻止热解产物和热量的传递,随着温度升高,MOF 向金属化合物的转化能促进炭层形成,这些存在于炭层中的多孔化合物使热解产物和有毒气体的释放途径复杂化,从而有效抑制火势蔓延。MOFs 的不同金属部分会影响促进炭化的程度,除了炭量增加,金属化合物催化作用还能增强炭层的强度。 拉曼光谱D 波段和G 波段综合强度比值(ID/IG)反映残炭的石墨化程度,该值越低,则残炭石墨化程度越高,表明形成的炭层越结实越紧密[46]。

2.2.4 生物基阻燃剂

生物基阻燃剂涉及纤维素类、木质素类、植酸类、单宁酸类、海藻酸盐类、蛋白质类和淀粉类等多种低成本可再生原料,这里着重概述纤维素类、木质素类和植酸类阻燃剂的研究现状。

纤维素材料,如棉花和织物,一直被视为高火灾风险的易燃材料。 然而,纤维素可产生炭化结构,这有利于阻碍火势蔓延。 因此,仅使用纤维素几乎不可能通过炭层形成而达到令人满意的阻燃效果。 目前,学者们发现纤维素表面改性或将其与其他阻燃剂协同发挥阻燃作用是促进热分解过程中炭层形成的有效方法[5]。 如Zhang 等人[47]证明,与纯纤维素纳米纤维(CNFs)不同,通过磷酸化和机械研磨法结合制备的磷酸化纤维素纳米纤维(PCNFs)长期暴露在火中很难燃烧,认为阻燃性能的增强是由于形成了PxOy保护层和炭层。

木质素是一种富含天然芳烃的生物聚合物,价格低廉,属于可持续的芳烃原料[48]。 木质素在高温下会形成高密度的碳残留物,使其具有成为环境友好型阻燃剂的潜力[49]。 学者们发现将木质素作为聚丙烯复合材料的阻燃剂时,可增加复合材料的炭化率,不同类型的木质素对复合材料炭化率的贡献不同[5]。 木质素的阻燃性可通过与金属氢氧化物和含磷化合物等其他阻燃剂结合得到进一步提高,如Prieur 等人[50]对木质素进行磷酸化改性,发现不仅提高了木质素的热稳定性,并证明磷的加入能加速脱水和脱羧反应,从而提高木质素的阻燃性。

植酸(PA,C6H18O24P6)主要从植物中提取获得,携带了植物中80%~85%的总磷。 植酸可在200℃下分解促进脱水成炭,充当火焰和易燃材料之间的屏障。 因此,PA 是一种基于含磷阻燃剂的环境友好填料[51-52]。 此外,气相中PA 与其他含磷阻燃剂,也能释放出高能自由基PO•、HPO•和HPO2•来捕获终止气相中高能自由基H•和OH•,从而抑制聚合物材料燃烧,提高阻燃性能[53]。 PA除具有良好的阻燃性能外,在大多数情况下,也可采用PA 对其他填料或者阻燃剂进行改性,但在提高阻燃耐火性能的同时,仍需考虑PA 用量可能对复合材料其他性能造成的不利影响[54]。

3 结语

(1)目前,阻燃剂的使用主要是为了提高阻燃性能,不同类型阻燃剂的协同效应已经成为研究热点。 因此,还需重点关注各组分的相容性和分散性问题,以保持或改善原有聚合物材料的热稳定性、耐久性、隔热性能和机械性能等其他方面。

(2)生物基阻燃剂由于燃烧产生的残炭不稳定使其自身阻燃效果较低。 加大用量、对其改性引入阻燃元素或者结合不同阻燃剂是改善其阻燃效果的主要措施。 在此基础上,今后还需考察掺入生物基阻燃剂对聚合物材料力学性能、加工技术难易和成本、产业化应用以及长期暴露在实际火灾事件下的环境影响。