跨越断层的钢制埋地管道响应数值模拟研究

2023-11-01张如林张忠涛

张如林,蒋 城,李 帅,张忠涛

(中国石油大学(华东)储运与建筑工程学院, 山东 青岛 266580)

0 引言

石油和天然气作为重要的能源基础,影响着国家的安全和社会的发展。管道在天然气的开发、输送和利用过程中有极其重要的作用。我国天然气资源分布极不平衡,有着西多而东少和北多而南少的总体格局。西气东输二线工程是当时全球工程量最大和管线里程最长的油气管道工程,可以将我国塔里木盆地、柴达木盆地等西部地区生产的天然气和从其他国外地区进口的天然气沿干线和支干线输往中西部和沿海地区,以适应我国天然气资源较为缺乏且消费量较大的地区对于天然气供应量的需要。

埋地管线由于距离较长,无法避免地经过众多地质灾害区域而产生一系列问题。震害调查表明:地震引起埋地油气管道的破坏几乎都是由静力破坏模式造成的,如滑坡、土壤液化和断层位移,严重威胁了管道的安全。其中断层位移是最为危险的形式,由于断层运动将产生较大的地面位移,可能会导致管道发生严重的屈曲或失效。如1972年马那瓜地震、1975年海城地震、1976年唐山地震、1978年宫城县地震、1999年集集地震和2008年汶川地震,都出现了埋地管道遭到严重破坏的情况。因此,开展对跨断层埋地管道的力学性能和变形规律的研究,对于管道的设计和安全运行具有重要意义。

针对于此,众多学者开展了相关研究。侯忠良等[1]发现断层位错作用是管道破坏的主要影响因子;TAKADA等[2]用壳单元模拟管道弹塑性材料,用非线性弹簧模拟土体,分析了逆断层位错下埋地管道的屈曲反应;赵林等[3]在试验研究的基础上对比了三种不同的断层类型对管道的作用烈度;TRIFUINAC[4]通过模拟断层产生的剧烈旋转作用,分析了结构产生形变的后果,同时进一步拆解分析了在旋转作用下地面的运动,用以控制强地震对断层管道的激励;丰晓红[5]将管道模拟为薄壁型结构,土体模拟为均匀的实体结构,提出了合适的管土作用有限元计算模型;樊苏楠等[6]运用有限元软件概率设计模块进行了断层管道在多种因子的作用下的可靠度分析;刘啸奔等[7]研究了屈服强度和应变硬化参数在逆断层作用下对三种不同APL-5L等级管道(X80、X90和X100)的局部屈曲响应的影响,并研究了其对临界断层位移、屈曲应力以及临界轴向应变的影响;全恺等[8]模拟了在两个断层面相互错动并且产生位移的情况下,埋地管道在走滑断层位移下的屈曲响应;曾希等[9]建立了管土相互作用的非线性三维有限元模型,研究了场地种类等因素对管道变形的影响。

国内外学者对管道受断裂和挤压的研究较多,但对管道在断层作用下的应力应变分析较少[10-13],并且考虑的影响因素单一,难以对断层管道结构的力学性质做出全面分析。本文通过ABAQUS软件,以西气东输二线为工程背景,建立管土断层相互作用模型,研究断层位移量、管道内压、管道径厚比和管道埋深等因素对管道应力和应变响应规律的影响。

1 数值模型的建立

1.1 几何模型的建立

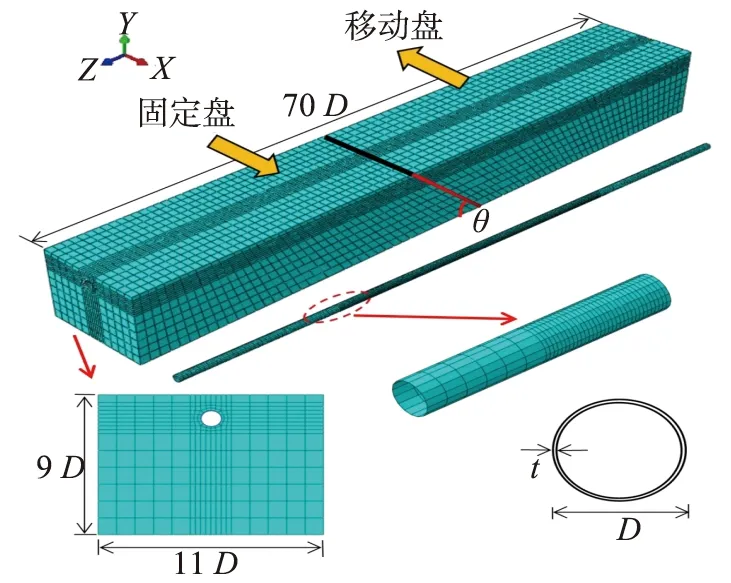

实际上土体范围的大小和管道的轴向长度数值非常大,考虑到断层因素对管道的影响以及管土相互作用,在使用有限元方法对其进行分析时,对于断层附近的产生大变形的区域,该区域选取的管道长度不应当小于60倍的管道直径[8]。

本文选取管道外径为D,管道模型选取的长度为70D,土体的长度沿着X、Y和Z方向上的长度分别为11、9和70D。建立的跨越断层的埋地管道有限元模型,如图1所示。

图1 埋地管道-土体体系有限元模型图Fig. 1 Finite element model diagram of buried pipeline soil system

1.2 管道及管周土体相关参数

本文选用X80管道,参考文献[14]导则的附录D,管道所用钢材的主要参数为E1=210 GPa;μ=0.3;σ1=553 MPa;ε1=0.002 6;σ2=621 MPa;ε2=0.030。

在ABAQUS软件中,管土之间的相互作用设置主要由法向的相互作用和切向的相互作用两个部分组成。法向的相互作用设置为“硬”接触,通过此设置,管道与土体之间可以传递法向的压力。此外,在该处设置允许管道与土体接触后发生分离。切向的相互作用设置为“罚”摩擦,该处考虑了管道与土体之间的摩擦力。借鉴相关文献的数值模拟经验[15-19],管土之间的摩擦系数取0.6,对管道周围土体模型采用Mohr-Coulomb弹塑性模型。该模型中,弹性参数主要有两个:分别为弹性模量E和泊松比μ;塑性参数主要有三个:分别为粘聚力c、摩擦角φ和剪胀角φ,管周土体相关参数列于表1中。

表1 管周土体相关参数Table 1 Related parameters of soil around pipeline

1.3 边界条件与荷载施加

将整个土体模型看作是一个六面体,在初始条件下,顶部表面不施加任何的约束;在土体底部,约束其沿X、Y和Z三个方向的位移,不对转角约束;对于土体的四个侧面,约束其法向方向上的位移。在数值模拟的过程中管土会有一小段的相对滑动,因此对固定盘一侧的管道端部施加弹簧荷载[20]。

需要说明的是:本文管土模型底部并未取到基岩面,因此施加的是覆盖层下部基岩断裂位错引发的上部土层地表位错,并非基岩位错。考虑荷载主要有重力、管道的内表面的压力以及断层位移荷载。将整个分析过程分为三个分析步来进行:第一个分析步,对模型整体施加重力;第二个分析步,如图2(a)对管道内表面施加均布荷载压力;第三个分析步,如图2(b)保持固定盘不动,对移动盘解除约束并施加线性位移荷载,以此模拟断层的两盘相对运动。三个分析步均采用静力通用分析步。

图2 对管道内表面和移动盘施加荷载Fig. 2 Apply loads to the inner surface of the pipe and to the moving disc

1.4 模型的网格划分

本文均采用结构化网格划分的方式。对于土体,需要对管道周围的部分进行加密,将管周土体沿着管周方向“为边布种”的局部种子设置为16个,经过大量尝试发现该方法拥有较好的收敛性。为了更真实地模拟大变形段管道的变形特征,在大变形段的管段需要进行局部加密,并对管道中间区域进行细化处理。为达到分析的准确度的要求,沿着管道轴向方向上的壳单元长度不应当大于管道直径的0.3倍[15],因此采用0.1 m作为管道大变形段的网格密度。

2 数值模拟结果分析

2.1 断层位移量对管道的影响作用

针对不同的断层位移量,选择右旋走滑断层和逆断层的组合断层为研究对象[19],断层倾角取45°,断层面与管道交角取90°,位移沿X、Y和Z三个方向上的距离相等,即Dx=Dy=Dz。在构造运动中,大规模的断层一般不是沿着单一面发生而是会沿着一条包含多个面的断层破裂带发生,为简化起见,本文研究模型暂不考虑断层破碎带的宽度。管道埋深为2 m,管道外径为1.219 m,管道壁厚为26.4 mm。管道土体本构参数与前文保持一致,内压选取12 MPa,并保持不变。

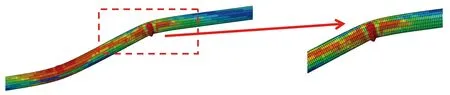

选取断层的位移量分别为0.2、0.4、0.6、0.8、1.0、1.2、1.4和1.6 m时的计算结果进行分析,以0.2 m为级差共八种不同错动量的断层位移下的管道变形情况进行了绘制。图3为不同断层位移量下的管道的大变形段Mises应力云图。

图3 不同断层位移量下管道的大变形段Mises应力云图Fig. 3 Von Mises stress pattern of large deformation section under different fault displacements

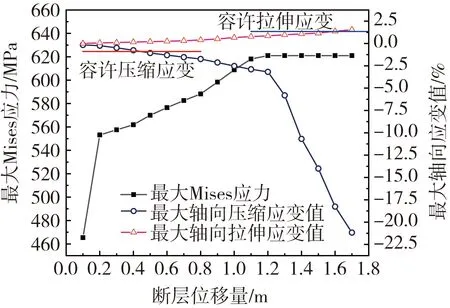

可以看出:随着断层位移量的增大,右旋走滑逆断层的埋地管道的变形也在增大。管道应力响应较大处主要集中在断层面的两侧一定距离处。在一定的范围内,随着断层位移量的增大,管道最大Mises应力也在增大,达到621 MPa后不再增长,但管道的变形仍在增大。当断层位移达到1.4 m时,可以看出管道的底部位置出现了明显的局部鼓胀屈曲。

下面分析管道的变形响应。从轴向应变云图中可明显看出:当断层位移量达到1.4 m时,管道底部由于受压而出现了局部鼓胀屈曲。由图4-5可知:最大轴向压缩应变值达到18.3%,最大轴向拉伸应变值达到1.3%,其所在位置并非断层与管道的交界面,而是距断层面有一定的距离,最大轴向压(拉)应变值所在位置距离断层面均为2.1 m。这与其他类型的断层位移作用下的管道响应有相似之处[8]。

图6为不同断层位移量下管道最大Mises应力及最大轴向应变的变化。从最大Mises应力的变化看出:当断层位移量较小时,管道最大Mises应力增长速度很快。通过导则所规定的容许拉伸应变,结合图3-5,断层位移在0.46 m时,就已达到容许压缩应变,而断层位移在1.6 m时,才达到容许拉伸应变。综上所述,对于本算例(右旋走滑逆断层),断层位移量越大,最大Mises应力就越大,最大轴向拉应变和轴向压应变也越大。由于该算例管道的压缩部位没有足够的强度来抵抗局部屈曲,一旦断层发生较小位移(0.2~0.6 m)导致管道产生局部屈曲,那么应力集中会使本算例的管道迅速达到容许压缩应变而失效。所以在断层位移较大的区域建议采用高强度材料管道。

图4 最大轴向压应变点所在管道轴向方向上的轴向应变 图5 最大轴向拉应变点所在管道轴向方向上的轴向应变Fig. 4 Axial strain value of the pipeline at the maximum axial compressive strain point Fig. 5 Axial strain value of the pipeline at the maximum axial tensile strain point

图6 断层位移对管道最大Mises应力及轴向应变的影响 Fig. 6 Influence of fault displacement on maximum Mises stress and axial strain of pipeline

2.2 内压对管道的影响作用

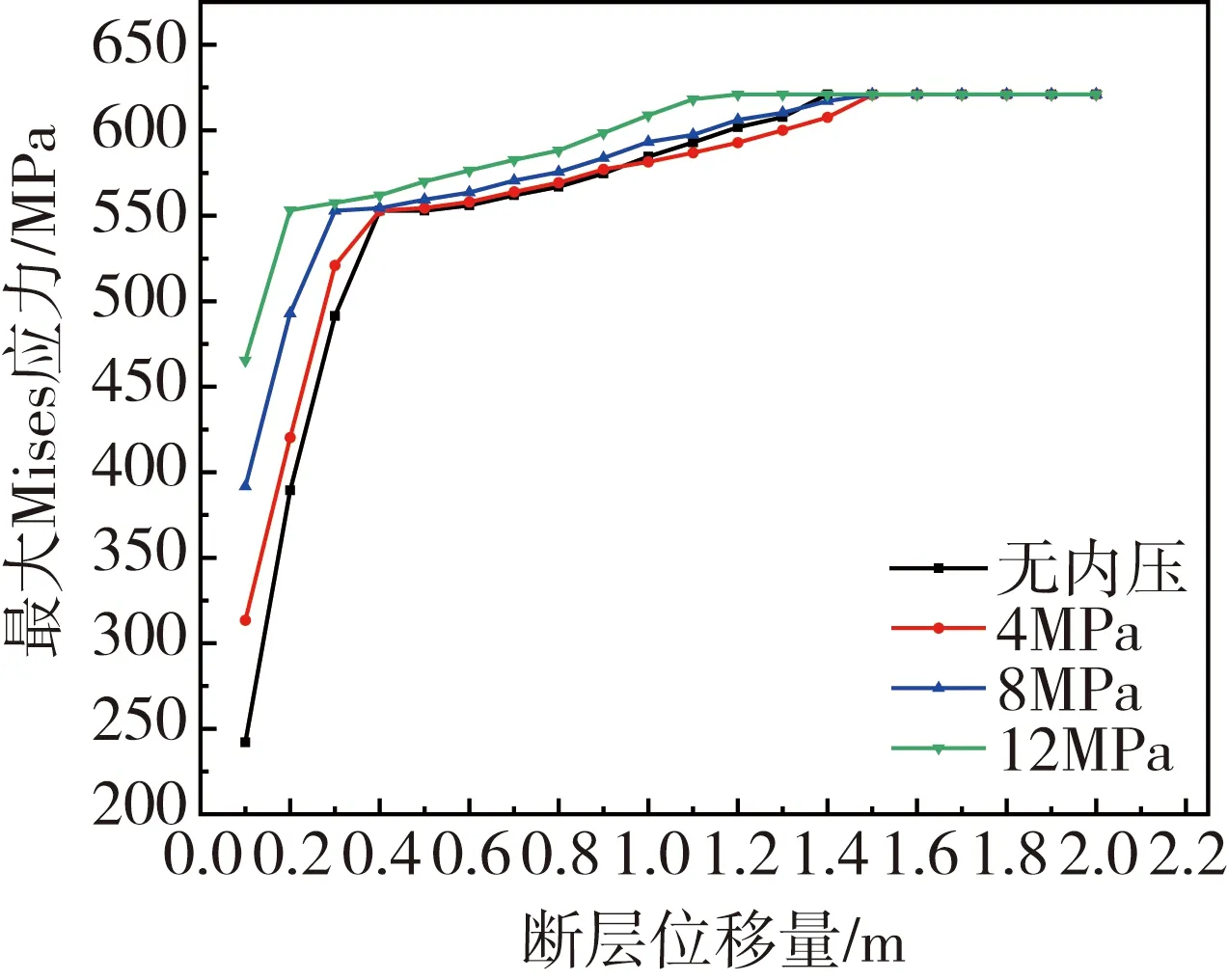

在研究断层作用对管道影响时,通常认为内压恒定不变。本节选择右旋走滑逆断层为研究对象,断层倾角取45°,管道外径为1.219 m,管道壁厚为26.4 mm,管道埋深为2 m,管道及土体本构参数与前文保持一致,内压分别选取0、4、8和12 MPa四种内压荷载,内压荷载在位移施加过程中保持不变。

在同样断层位移量作用下,管道最大Mises应力影响随着内压的增长而增长如图7所示。图8-9为断层位移为1.7 m、内压为12 MPa和无内压下管道的变形云图。结果表明:管道内压对管道的变形特征有显著的影响,当内压为12 MPa时,管道出现了明显的局部鼓胀屈曲,而无内压时管道出现了明显的压溃。在断层位移量较小时,无内压管道的安全性更高。当断层位移较大时,内压在一定程度上提高了管道的抗屈曲能力,使得存在一定内压的管道的安全性更强,但是过大的内压却会加快管道的破坏。

图7 不同内压下管道随断层位移量变化的最大Mises应力Fig. 7 Maximum Mises stress of pipe at different internal pressures with the amount of fault dislocation

图8 管道变形云图以及局部屈曲放大图(内压为12 MPa)Fig. 8 Deformation cloud picture of pipeline and magnified view of local buckling with internal pressure of 12 MPa

图9 无内压管道的变形云图以及局部屈曲放大图Fig. 9 Deformation cloud diagram of pipeline and magnified view of local buckling without internal pressure

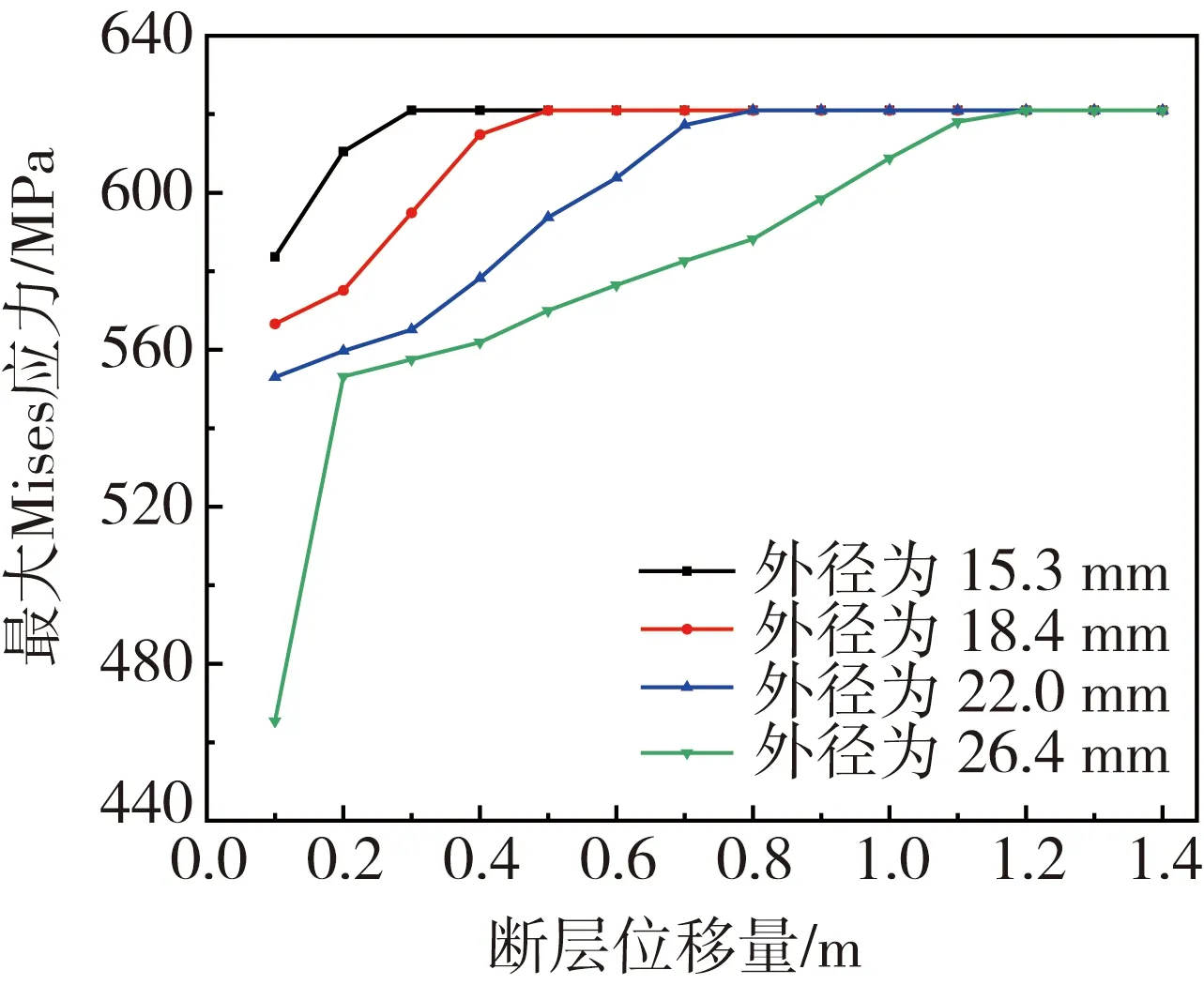

2.3 壁厚对管道的影响作用

径厚比(D/t)是管道设计时需要考虑的主要设计参数之一。由于本节保持管道的外径为1 219 mm不再改变,故壁厚的改变亦即是管道径厚比的改变。不同径厚比下的埋地管道在右旋走滑逆断层作用下的最大Mises应力曲线如图10所示。

图10 不同壁厚管道在断层作用下的最大Mises应力Fig. 10 Maximum Mises stress of pipes with different wall thickness under fault action

不难看出:不同壁厚的管道在断层位移接近0时的最大Mises应力已经有明显差距。限于篇幅,这里仅给出壁厚为15.3 mm和22 mm的管道在断层位移为0.5 m时的应变云图,如图11所示。结果表明径厚比越大(即管壁越薄)的管道,其变形越明显(为显示更加明显,图11两壁厚模型未采用相同的缩放尺度)。壁厚为15.3 mm的管道出现的局部屈曲现象最为明显,而壁厚为22 mm和26.4 mm的管道,未出现明显的变形。因此可以推断管道的壁厚越大,径厚比越小,最大Mises应力和最大轴向压应变值随断层的增长越慢,管道的安全性越好。此外,管道壁厚越小,断层面两侧的管道最大轴向压应变点越接近断层面。

2.4 管道埋深对管道的影响作用

选取三种不同埋深的管道进行比较分析,管道埋深分别选取1.2、1.8和2.0 m,断层面破裂到地表面,其他参数与前面相同,不再赘述。三种不同埋深的管道的最大轴向应变曲线如图12-13所示。

由图12可以看出:不同埋深管道的最大轴向压应变均随着断层位移的增大而增大。最大轴向压应变增长速度最快的为埋深为2.0 m的管道,其次分别是1.8 m和1.2 m。由图13可以看出:在三种埋深中,最大轴向拉伸应变增长速度最慢的为埋深为1.2 m的管道,而埋深为2.0 m和埋深为1.8 m的区别较小。因此在浅埋条件下,管道的轴向压应变和轴向拉应变结果相比深埋情况要小,建议在条件允许的情况下管道宜浅埋。

3 结论

以西气东输二线为工程背景,采用有限元软件ABAQUS对埋地钢制管道进行地震响应研究,主要考虑断层位错量对管道力学性能的影响。主要研究了各种因素对断层作用下埋地管道的应力应变的影响,得到各个因素对跨断层管道的影响作用,主要结论如下:

1)随着断层位移量的增大,管道的应力应变也随之变化。当位移量较小时,最大Mises应力增长较快。随着位移量的继续增大,管道压缩部位产生局部屈曲导致最大轴向压缩应变数值骤增。管道的最大轴向应变点并不在断层面上,而是在断层面的两侧。在跨断层区域建议使用高强度埋地管道。

2)管道内压和径厚比对管道均有一定的影响。管道有无内压的破坏模式不同:含内压管道为局部鼓胀屈曲即屈曲失稳破坏,无内压管道为局部压溃即强度破坏。对于有压管道,内压越大,越容易遭受破坏。相同的断层位移下,管道的最大轴向压应变随着管道径厚比的增大而增大。管道的壁厚越大,即径厚比越小,管道的安全性越好。在保证输送能力和经济允许的情况下,应尽可能使用径厚比较小,即管道壁厚较大的管道。

3)在本文研究情况下,浅埋能够减小断层作用下管道的最大轴向应变。为提高管道的安全性,在断层位移量较大时,可选择浅埋方式。