新型全螺栓分层装配式节点抗震性能分析

2023-11-01褚云朋

褚云朋,夏 珲,罗 萍,钟 燕,杨 威,陈 敏

(1. 西南科技大学 土木工程与建筑学院,四川 绵阳 621010; 2. 中国十九冶集团有限公司,四川 成都 610000)

0 引言

装配式钢结构由于其工业化程度高、施工速度快和绿色环保等优点得到了大力的推广和使用。在1994年美国北岭地震和1995年日本阪神地震中,钢框架结构受到了较大损失,且根据灾难后调查显示梁柱节点引起的破坏较多[1-3],故钢框架的抗震性能研究显得尤为重要。分层装配式钢结构具有施工便捷和节能节地等特点,该体系的主要创新点有模块化集成设计、梁柱螺栓连接和水平力主要由柱之间的支撑分担等。虽然可以实现分层装配,但该类体系节点的钢柱尺寸较小且钢柱布置密集,不符合传统设计规范中的“强柱弱梁”要求,故需开展研究获得此类结构体系的抗震机理。

分层装配式框架梁柱节点是结构设计的关键,节点连接的可靠性是决定整体结构性能的重要因素,而连接构件的可靠性又与其节点本身构造、尺寸和连接方式等诸多因素相关,因此需要获得诸因素对节点抗震性能的影响规律,以达到提高节点抗震性能并避免发生其脆性破坏的目的。杨松森等[4]提出了利用内套筒、外套管对钢管柱与H型梁螺栓连接,通过试验发现节点具有较好抗震性能;TONG等[5]提出了新型铸钢连接件,通过试验发现该节点主要通过铸钢连接键耗能,当耗能元件连续断裂后试件破坏;杨晓杰等[6]提出矩形钢管柱与H形梁端板对拉螺栓连接节点,其构造可有效避免强震作用下节点区域发生脆性破坏;杨融谦等[7]对带支撑传统装配钢框架进行了拟静力试验分析,结果表明:支撑与钢框架能很好的协同工作,支撑较先破坏,可以在一定程度上保护结构,使该钢框架体系抗震性能比较优越;张爱林等[8]设计了一种梁柱法兰连接节点,梁与上柱的悬臂梁段螺栓连接,上和下柱通过上柱所带的法兰盘螺栓连接。此节点能实现现场全装配,且抗震性能优良,震后能快速修复;刘学春等[9]设计一种模块化梁柱全螺栓连接节点,通过试验发现其有较好抗震性能,便于震后修复。目前国内外学者对装配式钢结构连接构造已进行大量研究,并提出了许多具有良好性能的节点。

对于梁贯通式的分层装配式节点,如何更好满足“强节点弱构件”的抗震设防准则,节点的传力机理及抗震性能方面研究还极少。由于柱在楼层连接处断开,极易造成地震发生时节点破坏而失去对梁柱的协调作用,考虑到节点现场装配便利性并改善抗震性能,节点设有内芯筒,芯筒外壁与柱内壁间留有安装间隙,地震发生时二者间接触可摩擦耗能,节点细部构造详见专利[10]。通过对比两类节点,可知新型节点从概念上来讲,核心区整体性明显增强,但其传力途径与传统节点相比明显发生改变,因此节点的工作机理及破坏模式仍需进一步明确。

为更好促进分层装配式钢框架工程化应用进程,本科研团队设计了一种新型分层装配式全螺栓连接节点(简称“新型节点”)[11],并通过ABAQUS软件分析,获得方钢管柱壁厚、节点域翼缘厚度、内套筒壁厚、内套筒凸起高度等因素对节点抗震性能的影响。

1 试件设计

1.1 节点构造

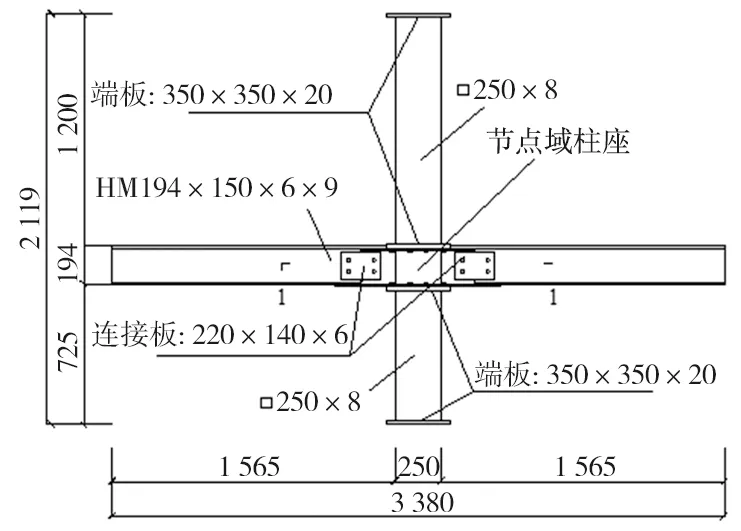

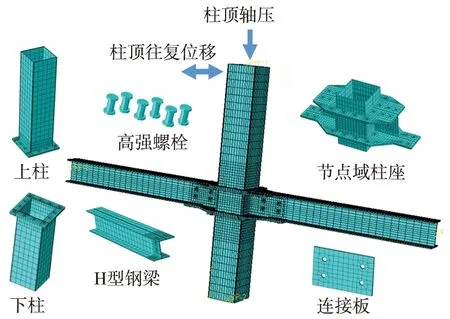

节点抗震性能对整个结构抗震性能影响极大,为更好实施现场装配,本科研团队设计了一种新型全螺栓装配式节点(JD),如图1所示。其由三部分组成:方钢管柱、H型钢梁和节点域柱座。JD在梁柱连接处断开,上下柱端板及左、右梁翼缘与节点域柱座通过摩擦型高强螺栓连接,梁腹板与节点域通过连接板连接如图2(b)所示,实现了采用全螺栓装配的节点形式。

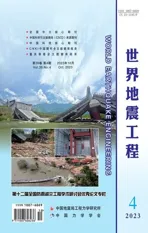

图1 整体节点模型尺寸(单位:mm) Fig. 1 Overall node model size (Unit:mm)

图2 JD三维示意Fig. 2 3D schematic of JD

1.2 试件设计

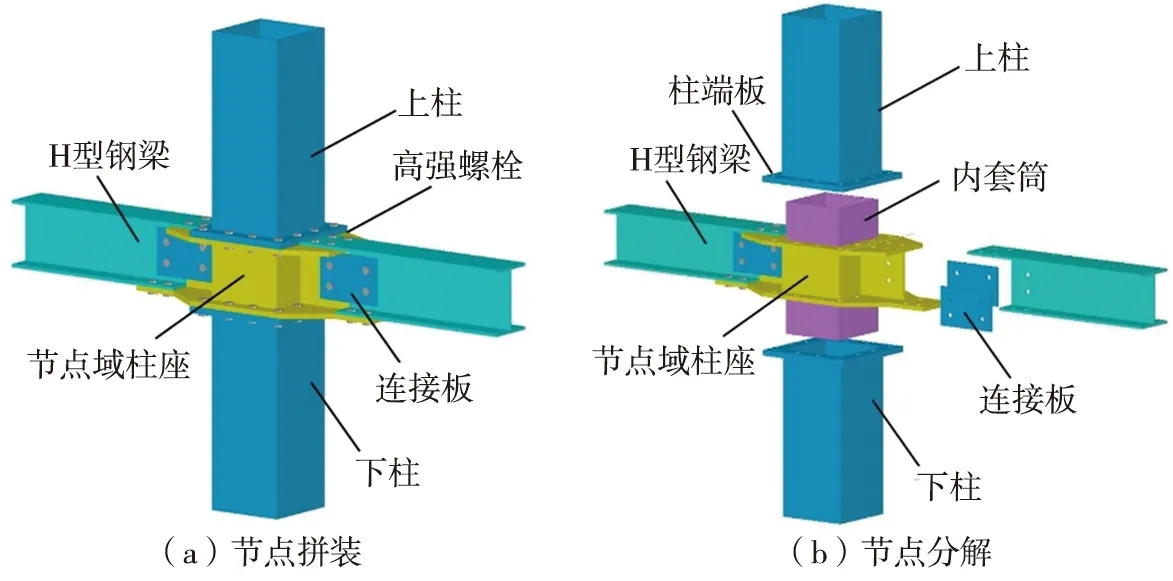

结构受地震作用时在梁柱上均会产生反弯点,故考虑在反弯点处断开,据此设计出试件并给出试验时的约束条件,以模拟框架在地震作用下的受力特性。针对现有节点构造存在的问题进行构造改进,按三阶段设计法(即弹性设计、等强度验算和承载力验算)设计分层装配式全螺栓连接节点[12],并使其符合“强柱弱梁”原则。选择“十字型”节点进行建模,方钢管柱截面为250×8,梁截面为HN194×150×6×9,所用钢材均为Q235B,螺栓均采用摩擦型高强螺栓,其中腹板连接处螺栓为10.9级M16型,其余为10.9级M20型。梁翼缘及各螺栓孔间距满足《钢结构设计标准》(GB50017-2017)[13],JD宏观尺寸如图3(a)所示,细部构造详如图3所示。

图3 JD细部构造(单位:mm)Fig. 3 Detail structure of XJD(Unit:mm)

2 有限元模型的建立与验证

2.1 模型建立

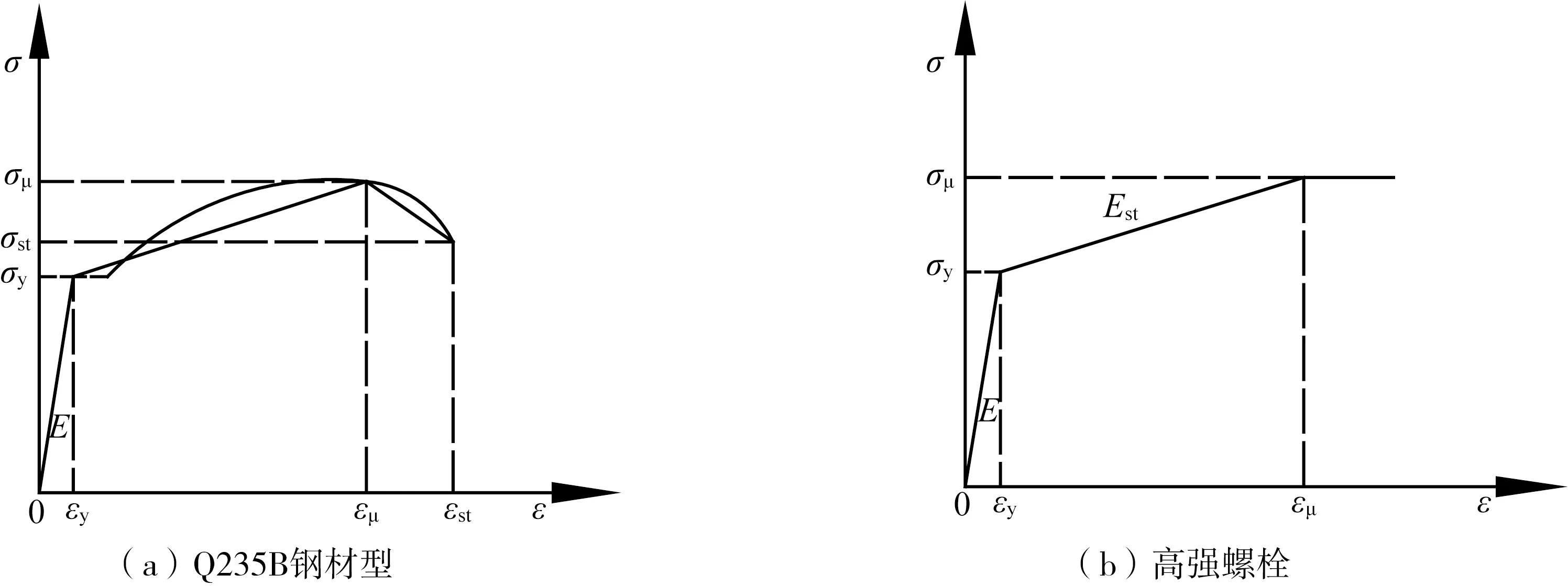

利用ABAQUS软件建立模型,节点各部件均选用C38DR实体单元,网格划分如图4所示。材料选用各向同性模型,符合VonMises准则。各构件所用材料为Q235B钢,其σ-ε关系选用理想三折线模型,如图5(a)所示。材料泊松比取v=0.3,弹性模量取平均值E=2.08×105MPa。所用螺栓σ-ε关系如图5(b)所示,取值参考文献[14],10.9级M20型螺栓施加预紧力155 kN,10.9级M16型螺栓施加预紧力155 kN。为简化模型,将工厂焊接部分柱座各部件连接设置为“tie”连接,其他接触如螺栓帽与各部件的接触,螺杆和栓孔,连接板与梁,节点域柱座与柱、梁等,各部件之间的面-面接触设置为“Surface-to-surface contact”,法向为防止部件穿透采用“Hard”接触,切向考虑到摩擦力采用“Penalty”罚函数方法计算,摩擦系数按照钢结构设计标准取μ=0.45。

图4 网格划分规范[13]Fig. 4 Mesh generation of models

图5 材料σ-ε模型Fig. 5 σ-ε model for materials

2.2 加载制度与边界约束条件

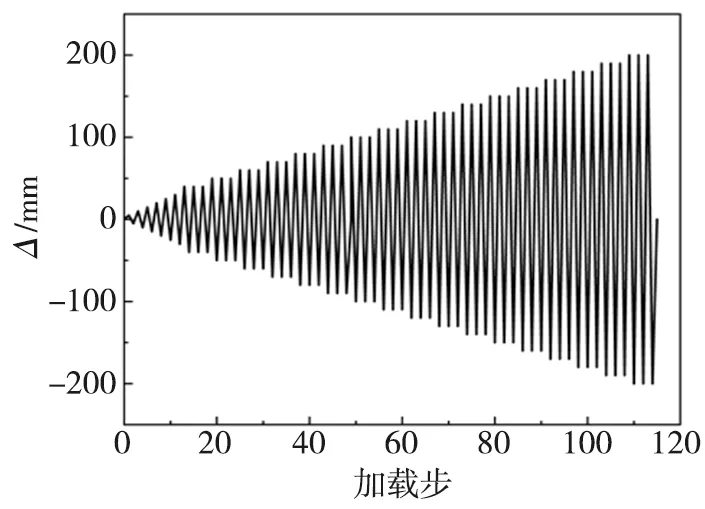

试验中对试件采用了柱端施加位移荷载,参考《建筑抗震试验方法规程》(JCJ/T 101—2015)[15]制定的加载制度,屈服前每个加载步循环1次,屈服后循环3次,位移幅值根据试件柱高和层间位移角制定。分析时采用柱顶位移加载,主轴压比为0.3,加载制度如图6所示。建模时分别在上柱柱顶、下柱的柱底、左梁和右梁中心位置设置参考点RP-1、RP-2、RP-3及RP-4并进行耦合,边界约束均施加到参考点上,柱顶轴压力和低周往复水平位移均施加到参考点RP-1上。有限元模型的底部、梁端、顶部约束均和试验条件保持一致。

图6 加载制度Fig. 6 loading system

2.3 有限元模型验证

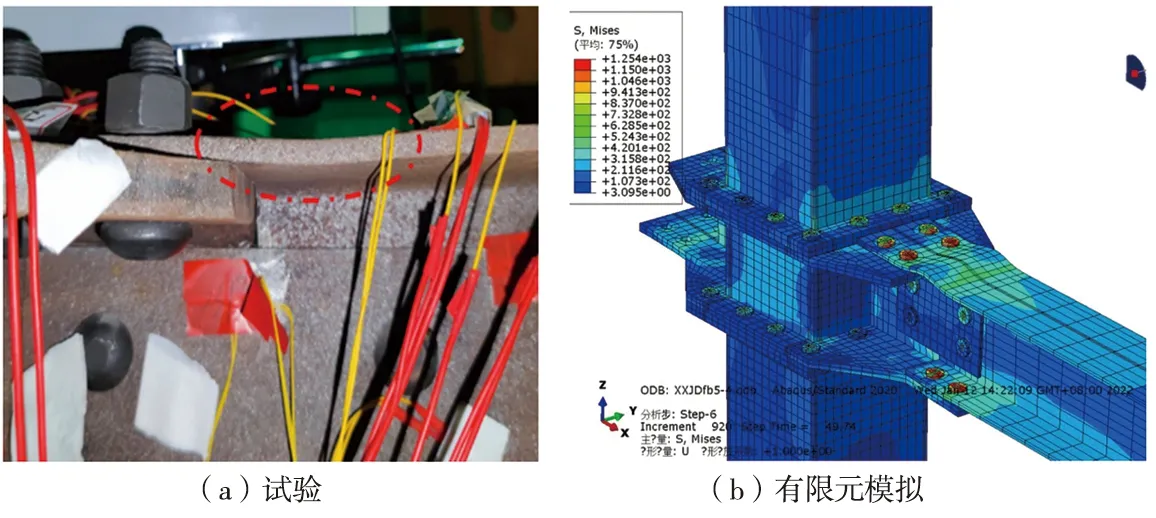

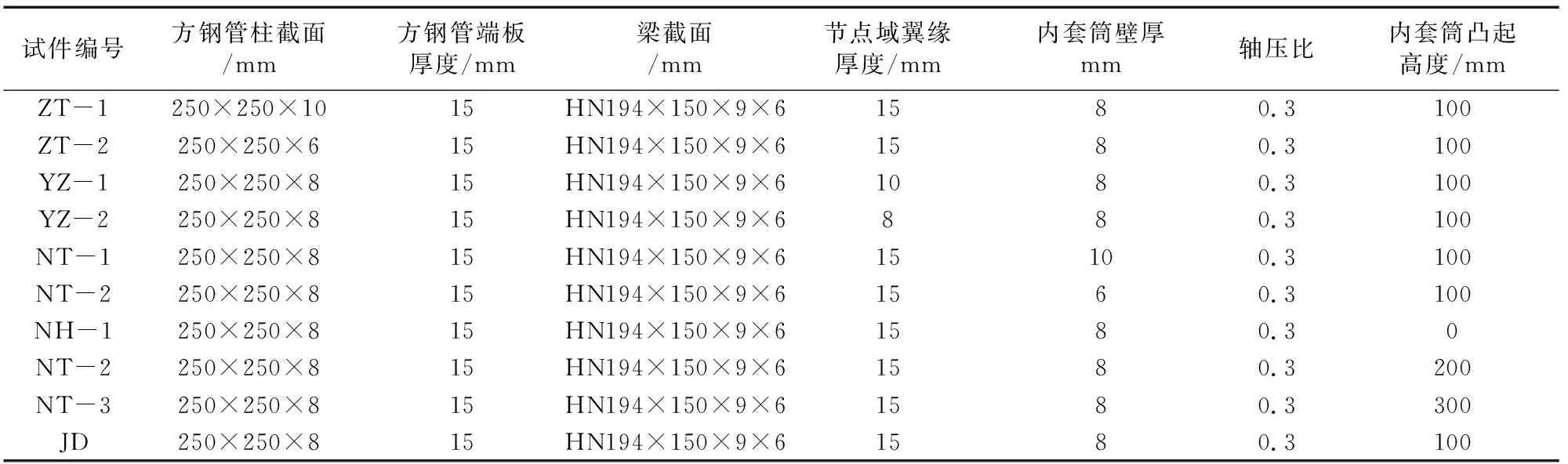

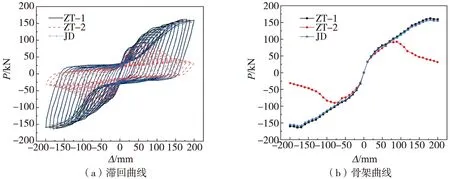

试验与有限元法分析所得节点破坏模式如图7所示[11],可知梁翼缘均出现明显塑性铰,二者现象吻合较好。此外,由图8可知试验和有限元的滞回曲线吻合较好,说明采用此建模方法可行。但有限元分析结果与试验结果存在一些差异,原因可能是试验条件的限制导致柱端的约束没有处于理想的连接状态,因此有限元模型试件计算出的承载力值略高,其效果比试验结果更为理想。采用有限元方法能用来模拟节点在低周往复荷载作用下的抗震性能分析,开展节点参数化分析。

图7 破坏模式对比Fig. 7 Comparison of failure modes

图8 滞回曲线对比Fig. 8 Comparison of hysteretic curves

3 节点参数分析

新型全螺栓分层装配式节点中柱在连接处断开,竖向将柱分为三段。组装时上柱、下柱、梁翼缘与腹板分别与节点域柱座栓接,故核心区受力十分复杂。且该区域是各构件传力重要枢纽,若设计承载力不足会首先发生破坏,故考虑将其进行构造加强。目前对此类节点抗震性能研究较少,故在有限元建模方法有效条件下,研究钢柱壁厚(ZT)、节点域翼缘厚度(YZ)、内套筒壁厚(NT)和内套筒凸起高度(NH)等因素对节点抗震性能的影响,其中JD为基准模型,模型几何参数见表1。

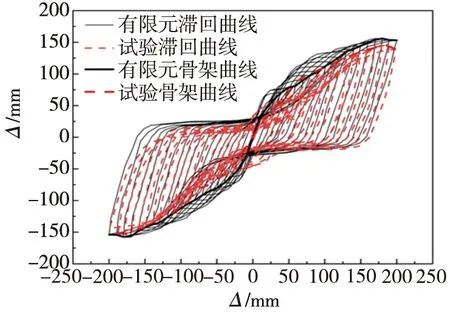

表1 节点的有限元建模方案Table 1 Finite element modelling solutions for joints

3.1 破坏模式对比

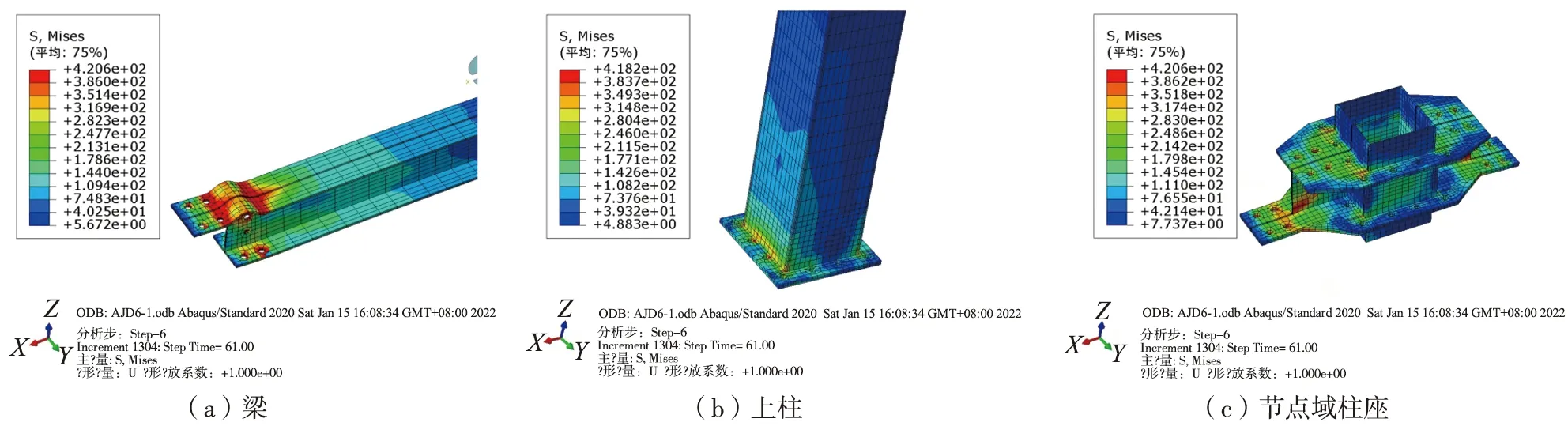

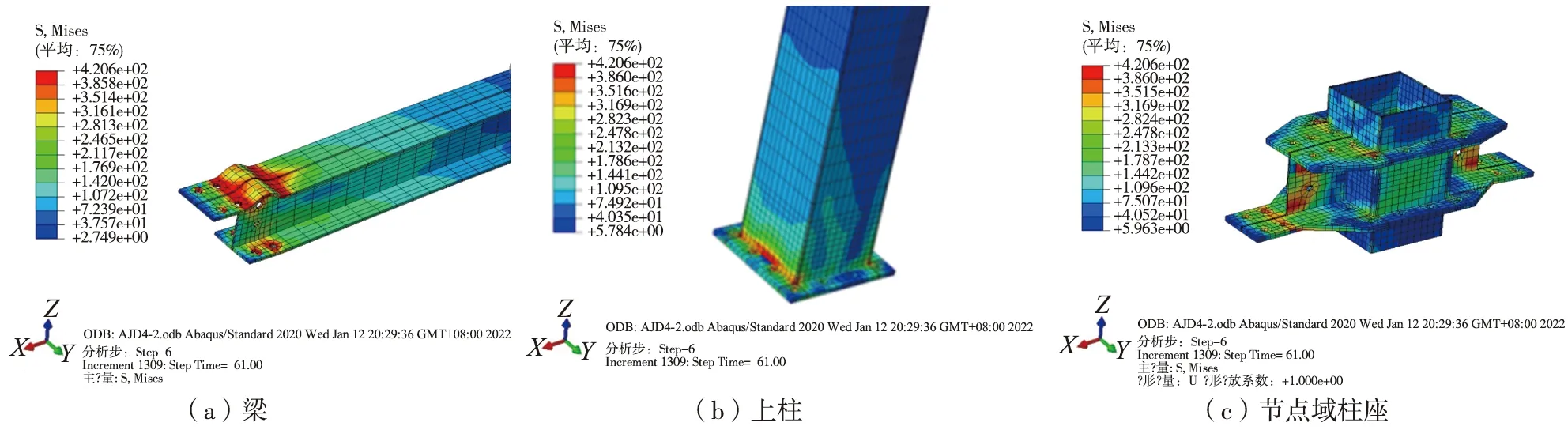

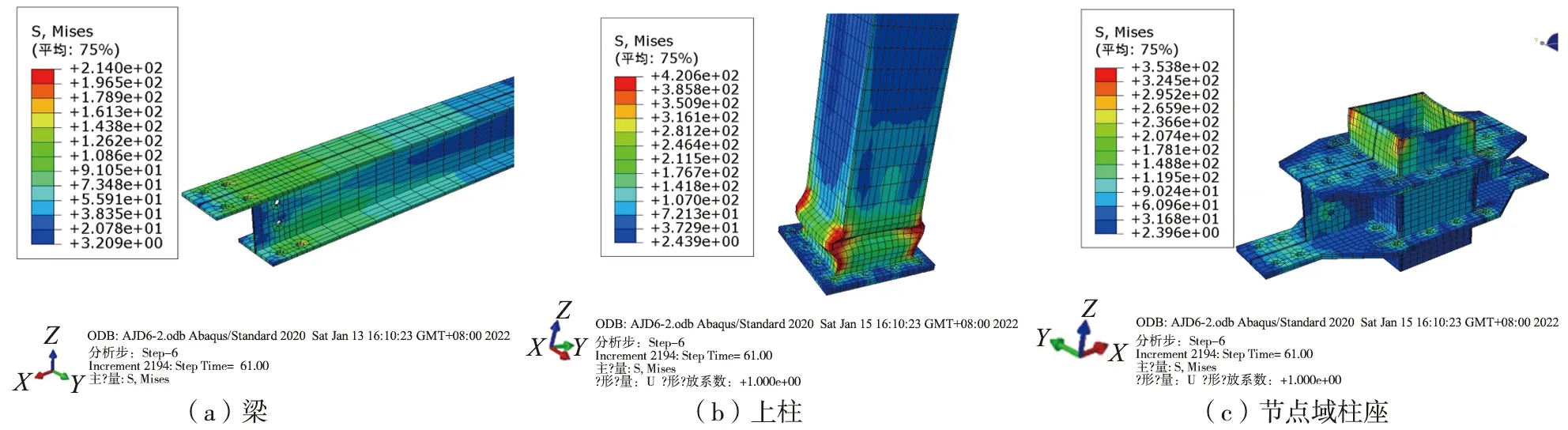

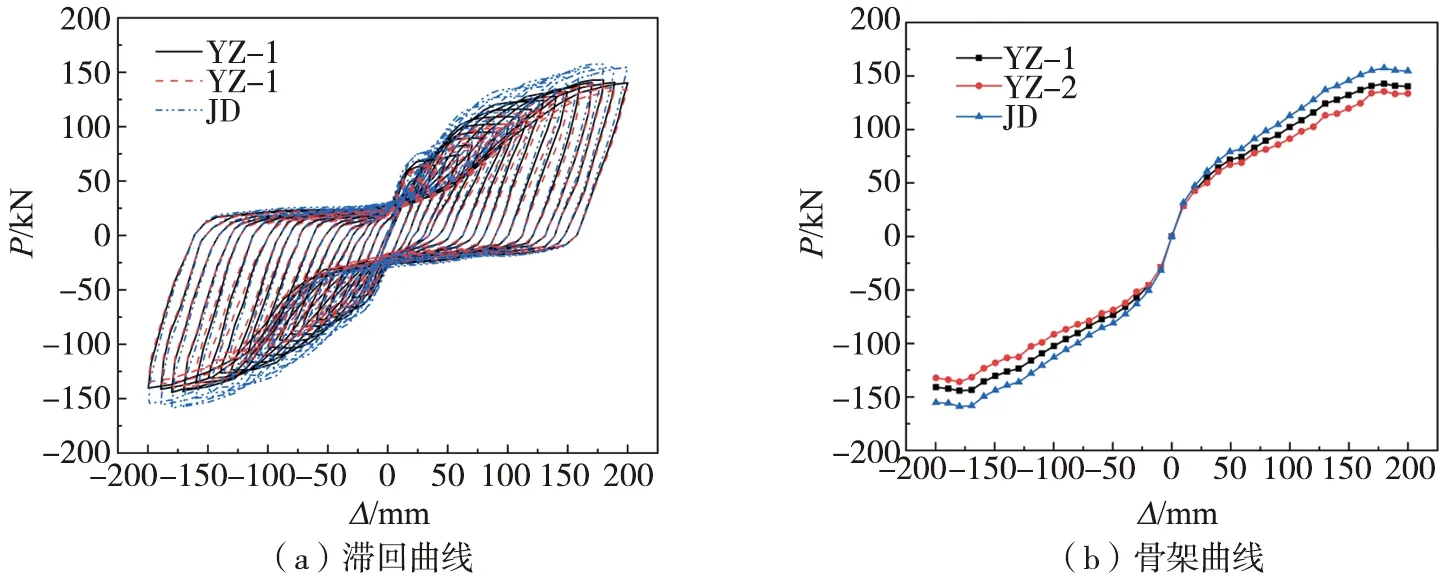

在6组模型中仅ZT类节点的破坏形态发生了变化,如图9-11所示。可知:随着钢柱壁厚的减小,节点的破坏形态由梁翼缘局部屈曲破坏向柱壁屈曲破坏转换。随试件方钢管壁厚减小,梁翼缘处屈曲变形逐渐减小,而上柱和节点域柱壁的屈曲变形加剧。在方钢管柱壁厚度较小试件中,方钢管柱应力较大,且高应力覆盖区域也较大,而梁翼缘高应力面积变小。表明当方钢管柱壁厚度较小时,试件主要受力构件是方钢管柱和节点域柱座,塑性铰未向梁端转移,不利于结构抗震,故在节点设计时应避免节点核心区发生破坏。

图9 ZT-1破坏模式与应力分布Fig. 9 ZT-1 failure mode and stress distributio

图10 JD破坏模式与应力分布Fig. 10 JD-1 failure mode and stress distribution

图11 ZT-2破坏模式与应力分布Fig. 11 ZT-2 failure mode and stress distribution

3.2 滞回曲线与骨架曲线

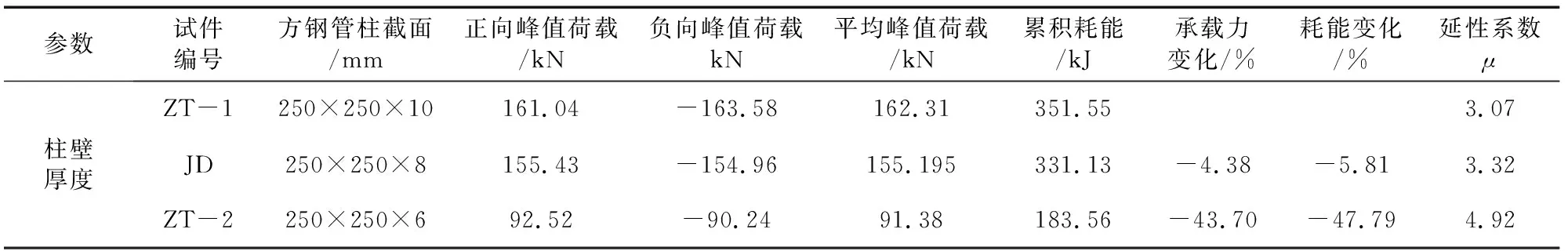

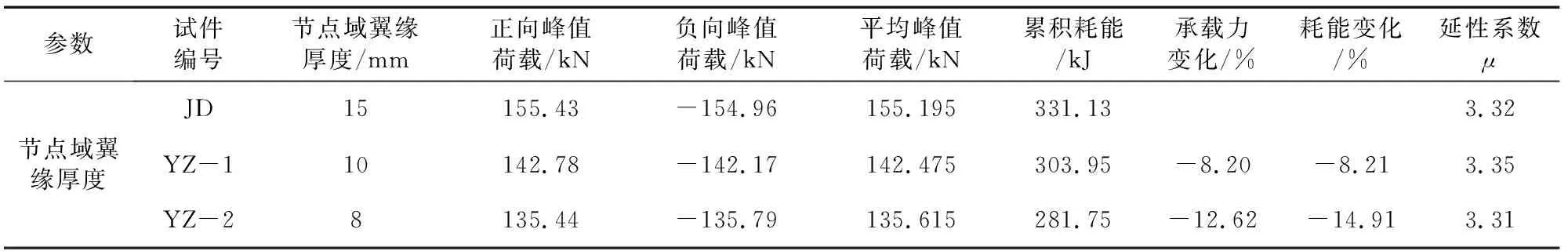

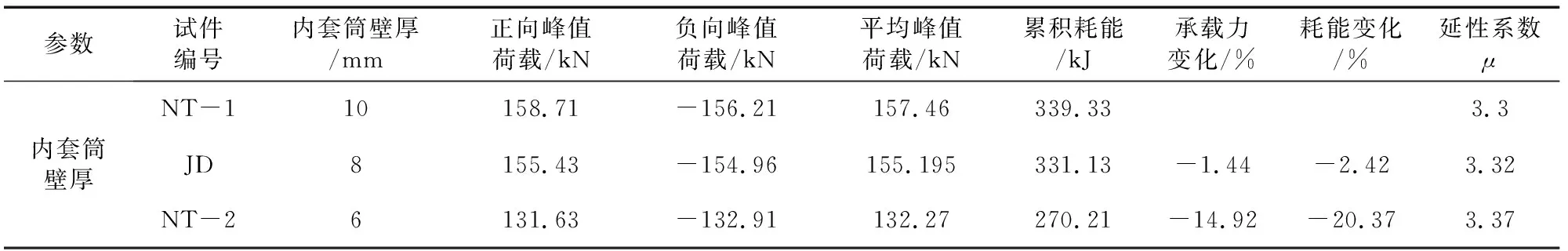

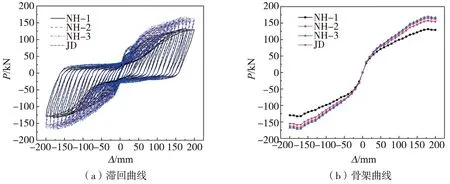

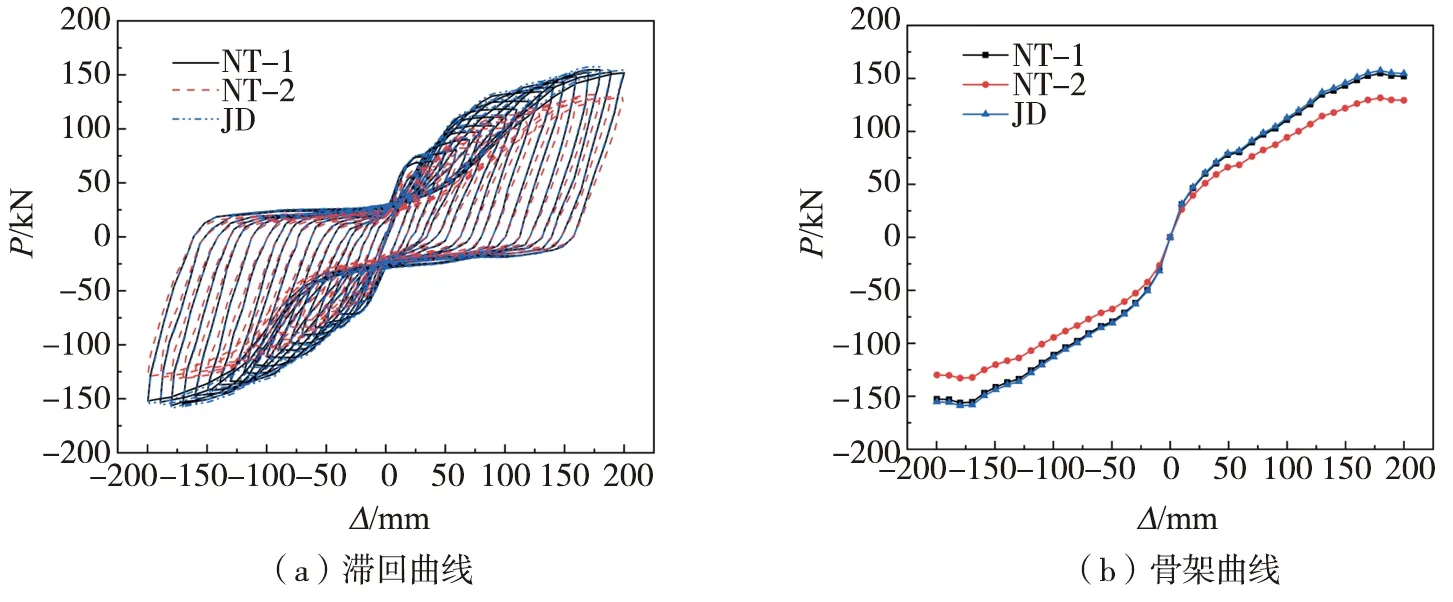

如图12-15和表2-5所示,从计算结果进行对比分析可知:当钢柱壁厚度减少时,试件最大平均承载力和累积耗能分别下降了4.38%、43.70%和5.81%、47.79%,其延性系数呈上升趋势,对节点承载力和耗能能力影响较大;当钢节点域翼缘厚度减少时,试件的最大平均承载力和累积耗能分别降低了8.20%、12.62%和8.21%、14.91%,其延性系数呈下降趋势,节点承载力与耗能无明显变化;当钢管内套筒壁厚降低时,试件最大平均承载力和累积耗能分别下降了1.44%、14.92和2.42%、20.37%,其延性系数呈上升趋势,对节点的承载力和耗能能力的影响明显;当钢管内套筒高度增加时,试件最大平均承载力和累积耗能分别提高了17.33%、24.12%、27.65%和20.32%、25.85%、30.25%,其延性系数呈下降趋势,对节点的承载力和耗能能力的影响不大。

表2 不同钢柱壁厚计算结果对比Table 2 Comparison of calculation results of steel column wall thickness

表3 不同节点域翼缘厚度计算结果对比Table 3 Comparison of calculation results of node domain flange thickness

表4 不同内套筒壁厚计算结果对比Table 4 Comparison of calculation results of wall thickness of different inner tubes

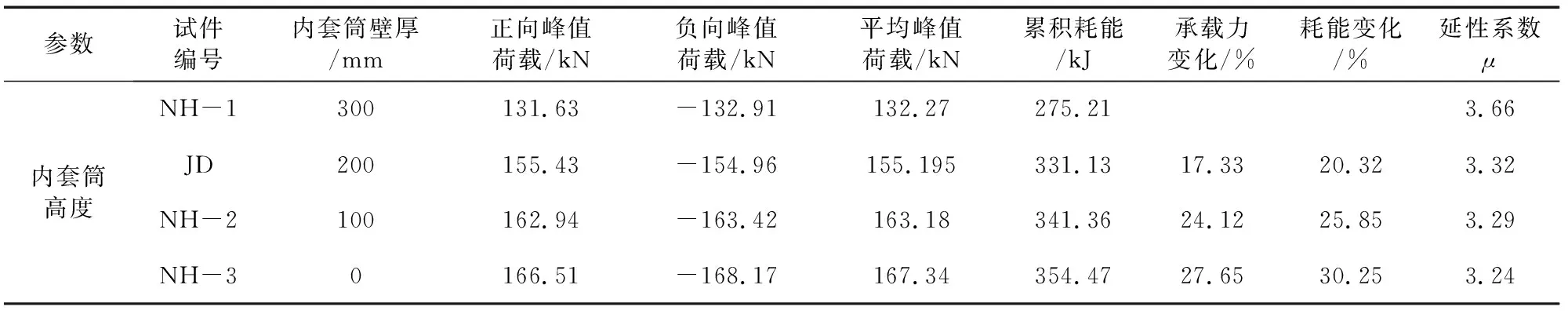

表5 不同内套筒高度计算结果对比Table 5 Comparison of calculation results of different inner sleeve heights

图12 NH滞回曲线和骨架曲线Fig. 12 NH hysteresis curve and skeleton curve

图13 NT滞回曲线和骨架曲线Fig. 13 NT hysteresis curve and skeleton curve

图14 YZ滞回曲线和骨架曲线Fig. 14 YZ hysteresis curve and skeleton curve

图15 ZT滞回曲线和骨架曲线Fig. 15 ZT hysteresis curve and skeleton curve

4 结论

对新型分层装配式全螺栓节点的试验与有限元结果进行了对比分析,二者吻合较好。通过分析柱壁厚、节点域翼缘厚度、内套筒壁厚及凸起高度等因素对节点抗震性能的影响,得出以下主要结论:

1)柱壁厚度对节点承载力和耗能能力影响明显,仅从10 mm降到6 mm时会使承载力和累积耗能降低43.70%和47.79%,柱壁会发生明显屈曲变形,不利于保护节点核心区,故工程应用需避免柱壁厚过小。

2)梁翼缘厚度对节点承载力有较明显影响,改变其厚度会影响梁端塑性铰形成。当梁翼缘厚度较小时承载力降低。当厚度增加到一定程度后对节点承载力无明显影响。

3)节点的内套筒凸起高度对节点承载力和耗能能力影响较明显,内套筒凸起高度越大,试件承载力和耗能能力越强;当壁厚从10 mm降低到6 mm时,会使承载力和累积耗能降低14.92%和20.37%,但延性没有明显变化。

4)节点内套筒壁厚对提高节点承载力作用明显,但作用不如内套筒凸起高度明显。当内套筒厚度大于柱壁的时,节点承载力与耗能无明显变化,其延性在近200 mm厚度时相对较好,故工程应用中保证内套筒厚度不小于柱壁厚即可。