双氧水生产中废活性氧化铝回收利用的研究

2023-10-30王秋萍黄世勇黄青则黄少玲赵润琪梁贵超

王秋萍,黄世勇,黄青则,黄少玲,赵润琪,梁贵超

(1.广西化工研究院有限公司,广西 南宁 530001;2. 广西新晶科技有限公司,广西 南宁 530001)

工业双氧水的制备方法包括电解法、仲醇氧化法和烷基蒽醌法,其中最常用的是蒽醌法,国内99%以上的双氧水装置采用该工艺[1]。该法以2-乙基蒽醌为载体,重芳烃和磷酸三辛酯组成混合溶剂,在封闭系统中循环进行氢化、氧化、萃取、后处理等过程,生产双氧水。但无论是固定床工艺还是流化床工艺,都会发生有效蒽醌的降解,降解物随着时间的延长会逐渐累积,工作液物性受到影响,双氧水产品中的有机碳含量增加,导致氧化残液增多,萃取塔会发生积料、液泛等异常工况,影响双氧水生产装置的稳定运行[2],因此需要采取一定的措施,对蒽醌降解物进行再生。目前工业上主要以活性氧化铝作为再生剂,其作用是将某些降解物再生成为有效蒽醌,以吸附工作液中的水分和夹带的碱,并分解工作液中的过氧化氢。但随着再生剂使用时间的延长,部分降解物及溶剂组分的结晶会沉积在氧化铝球的表面,导致活性氧化铝的碱性成分损失及有效表面积下降,再生活性会逐渐降低,直到不能满足生产要求而必须进行更换[3]。

目前,双氧水工业上使用的活性氧化铝的寿命均较短,一般只有30~60d,使用一次即废弃,由此产生了大量固体废物。2021年末,中国双氧水产量约为1235万t(按27.5%计),按照生产1t双氧水(27.5%)消耗活性氧化铝4kg计算,未来几年,中国双氧水生产行业每年产生的废弃活性氧化铝将高达4.9万t以上。此外,失活的氧化铝会吸附一定的工作液组分(蒽醌、芳烃及磷酸三辛酯,相当于氧化铝质量分数20%~30%左右)和其它杂质。根据实际的生产计算,年产15万t的装置每更换一次白土床,损失的蒽醌量将近2t,造成了极大的生产浪费,并会对环境造成严重污染。作为一种工业固废,更换下来的废活性氧化铝不能随便处置,增加了企业的成本负担。因此,对废弃的活性氧化铝进行再生利用并回收蒽醌,对降低消耗、节约生产成本具有重要意义[4-5]。

废活性氧化铝再生剂的回收利用,包括用废弃氧化铝制备铝粉再生和在原孔结构基础上的再生。前者主要是将废弃氧化铝粉碎后进行酸溶或者碱溶,得到含铝溶液,经过滤、重结晶而得到高纯度的含铝固体,再经高温焙烧得到活性氧化铝。后者主要是将吸附在氧化铝表面及内部孔道中的杂质去除,以疏通孔道,恢复原有的孔结构。目前废弃的活性氧化铝主要是回收后代替廉价的氧化铝用作耐火砖原料,以及制作普通陶瓷材料,以实现废物利用,利用价值较低[6]。废弃活性氧化铝的再生技术已逐步得到应用。一些厂家直接焙烧废弃活性氧化铝[7-8],或焙烧后增加碱量再次使用,但经焙烧再生的氧化铝活性降低,粉尘及磨耗率增加[9]。还有研究将废弃氧化铝经高温煅烧后,用酸溶出氢氧化铝再重新成型,得到活性氧化铝[10],或采用硝酸进行浸渍-煅烧再生[11]。目前,现有工艺存在方法复杂、成本较高、再生后氧化铝的强度受损严重等问题,亟需找到合适的再生方法,以及条件易控制、操作简单的回收工艺,以实现对废弃活性氧化铝的重复利用。

本研究采用溶剂浸泡的方法,去除废弃的活性氧化铝中吸附的工作液,然后减压蒸馏回收溶剂,干燥后的再生剂经碱液活化、干燥、焙烧,得到再生后的氧化铝。活性和物理性能测试证明,废弃氧化铝得到了很好的恢复,且达到了生产上再次使用的指标要求,可为双氧水企业废活性氧化铝的再生利用提供参考。

1 实验部分

1.1 实验试剂及仪器

试剂:甲苯、乙醇、乙酸乙酯、乙腈、苯胺、甲醇钠、吡啶、乙二胺、三乙醇胺、叔丁醇钾溶液、乙醇钠(均为分析纯)。废活性氧化铝再生剂和蒽醌工作液(工业品),高纯氧气、高纯氮气、空气、氦气。

仪器:BPZ-6063LC真空干燥箱,KBF1200-Q1气氛箱式炉,JW-BK200A比表面及孔径分析仪,THZ-82水浴恒温摇床,HBKQD-E颗粒强度测定仪,HPLC-1260安捷伦高效液相色谱。

1.2 实验方法

取一定量的废弃活性氧化铝,40~80℃下用混合溶剂浸泡0~4h,以去除废弃活性氧化铝中吸附的蒽醌工作液组分。经浸泡萃取后的再生剂,40~60℃下进行真空干燥,真空度为1000~1500Pa。萃取液经蒸馏回收溶剂。用稀释后的有机碱液对真空干燥后的再生剂进行浸泡活化处理,30~80℃下浸泡1~5 h,再于80~120℃下干燥1~5h。将活化后干燥的再生剂在500~800℃下焙烧2~5 h,即得到再生的活性氧化铝。

1.3 工艺流程

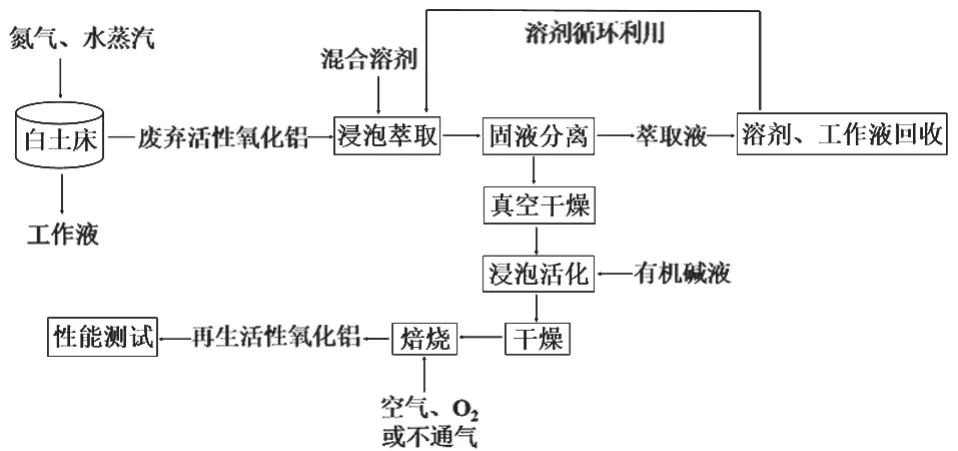

经氮气压料、回收工作液和水蒸气吹扫后,失去活性的活性氧化铝从白土床上卸出,成为废弃活性氧化铝,将其经过浸泡-分离-干燥-活化-干燥-焙烧等处理,即可恢复部分孔道结构和活性,获得再生活性氧化铝。图1为废弃活性氧化铝再生剂的再生工艺流程图。

图1 废弃活性氧化铝的再生工艺流程简图

1.4 性能测试方法及条件

1.4.1 物理性能表征

在JW-BK200A比表面及孔径分析仪上表征废弃活性氧化铝再生后的孔道结构,在液氮温度(77 K)下,以高纯氮为吸附介质,以液氮为冷肼进行测定。测试条件:吸附前先在573K真空下脱气3h,然后于77K下吸附液氮至饱和,根据BET方程和BJH模型,计算得出样品的比表面积、孔容和孔径分布。

1.4.2 抗压碎强度的测定

在HBKQD-E颗粒强度测定仪上测定废弃活性氧化铝再生后的抗压碎强度。随机取氧化铝颗粒50颗进行测定,计算平均值,得到其抗压碎强度。

1.4.3 对蒽醌降解物再生性能的测试

称取10g再生后的氧化铝置于锥形瓶中,加入100mL蒽醌工作液,室温下静置1h,取样待分析。将装有氧化铝再生剂和工作液的锥形瓶置于摇床中,保持摇床恒温50℃,调节速度,振荡5h后取出,降温,取样,用液相色谱分析有效蒽醌增量。

1.4.4 色谱条件

标准溶液的配制:分别称取适量2-乙基蒽醌(EAQ)和四氢-2-乙基蒽醌(H4EAQ)标准样,各用2mL(三甲苯∶三辛基磷酸酯=3∶1)的混合溶液溶解,移至100mL容量瓶,用乙腈定容至刻度,摇匀,即得蒽醌标准溶液,备用。

试样溶液的配制:用移液枪准确量取样品0.4mL加入100mL容量瓶中,用乙腈定容至刻度,摇匀,即得试样溶液,再用0.45μm滤膜过滤,滤液备用。

液相条件:选用C18色谱柱(250mm×4.6mm,内装ODS 5μm填料),流动相:VH2O∶VCH3CN=3∶7,流速1mL·min-1,柱温40℃,样品温度40℃,波长240nm。

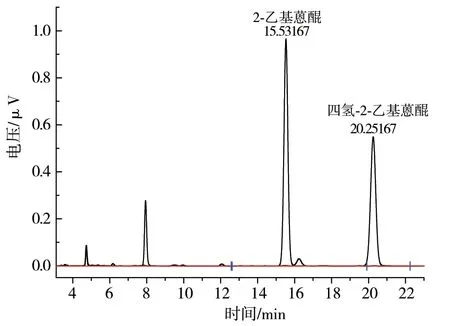

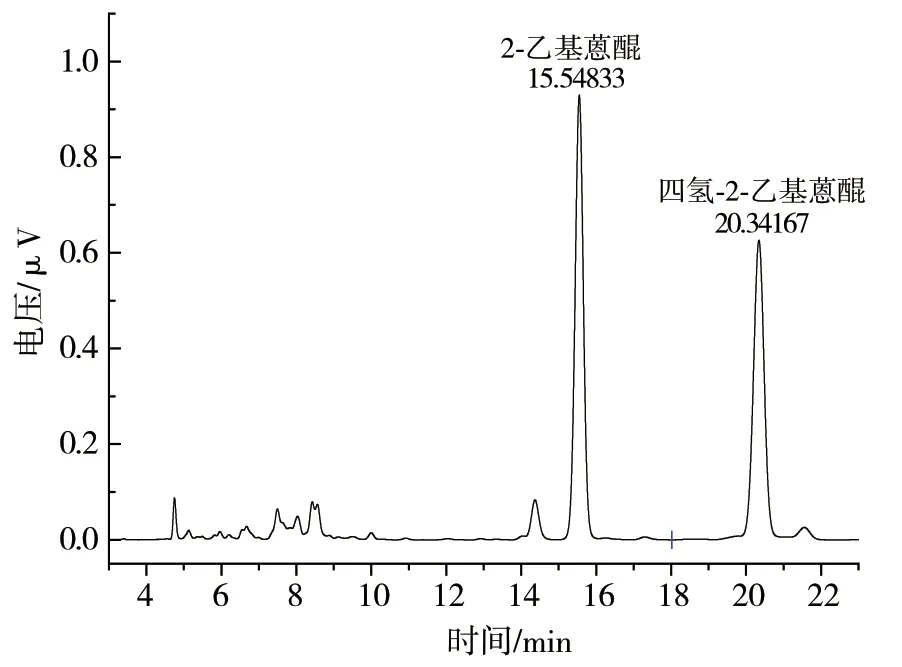

在上述色谱条件下,待基线稳定后,先注入标样溶液,再注入试样溶液进行测定,相邻2针结果误差小于5‰。标样和试样的色谱图分别见图2、图3。

图2 EAQ、H4EAQ标准溶液的液相色谱图

图3 EAQ、H4EAQ试样的液相色谱图

将2针标样和2针试样测得的EAQ和H4EAQ的峰面积进行平均,以浓度c(g·L-1)表示样品工作液中有效蒽醌的含量,按式(1)进行计算,再将再生前后EAQ和H4EAQ的浓度增量合计,即得到有效蒽醌总增量。

式中,A为峰面积;m为质量,g;V为体积,mL;w为标样纯度。

2 结果与讨论

2.1 浸泡溶剂的筛选及条件的优化

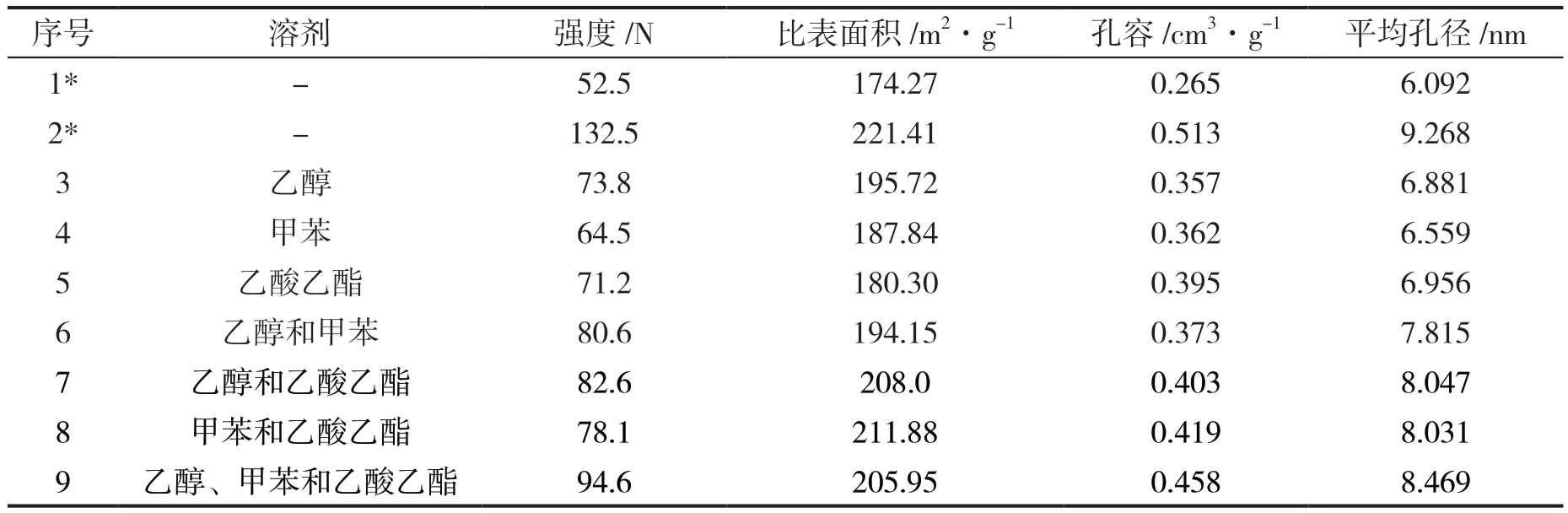

经过前期的实验筛选,初步选择乙醇、甲苯、乙酸乙酯中的一种或混合溶剂,做进一步的条件优化。实验过程中,称取等量的废弃活性氧化铝置于锥形瓶中,分别加入溶剂进行浸泡,溶剂用量为氧化铝量的2~3倍,混合溶剂比例为1∶1和1∶1∶1,经干燥、焙烧后得到一系列再生后的氧化铝。孔结构的测试结果见表1。

表1 不同溶剂对废弃氧化铝再生恢复孔结构的影响

由表1的结果可知,使用不同的溶剂浸泡废活性氧化铝,氧化铝的强度和孔道结构都得到了一定程度的恢复。溶剂浸泡的主要作用是将吸附在氧化铝表面及内部孔道中的杂质去除,疏通孔道,以恢复原有的孔结构。在所选的溶剂中,乙醇、甲苯和乙酸乙酯同时浸泡的效果最好,强度达到94.6 N,符合工业上的使用要求。

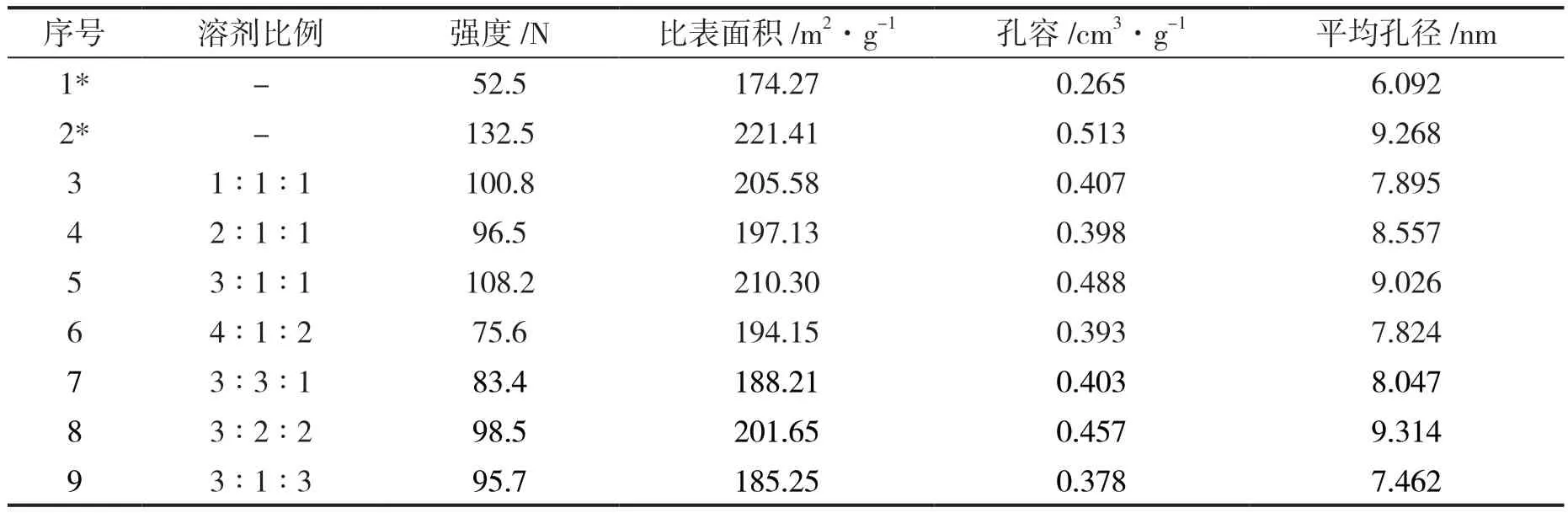

表2是混合溶剂乙醇、甲苯、乙酸乙酯的不同配比对废弃氧化铝再生恢复孔结构的影响。由表2可知,选择浸泡效果最佳的混合溶剂,改变溶剂的配比,对废活性氧化铝再生后的性能恢复没有显著的规律性影响。分析对比后发现,乙醇∶甲苯∶乙酸乙酯=3∶1∶1时,氧化铝再生恢复的效果最佳。

表2 溶剂配比对废弃氧化铝再生恢复孔结构的影响

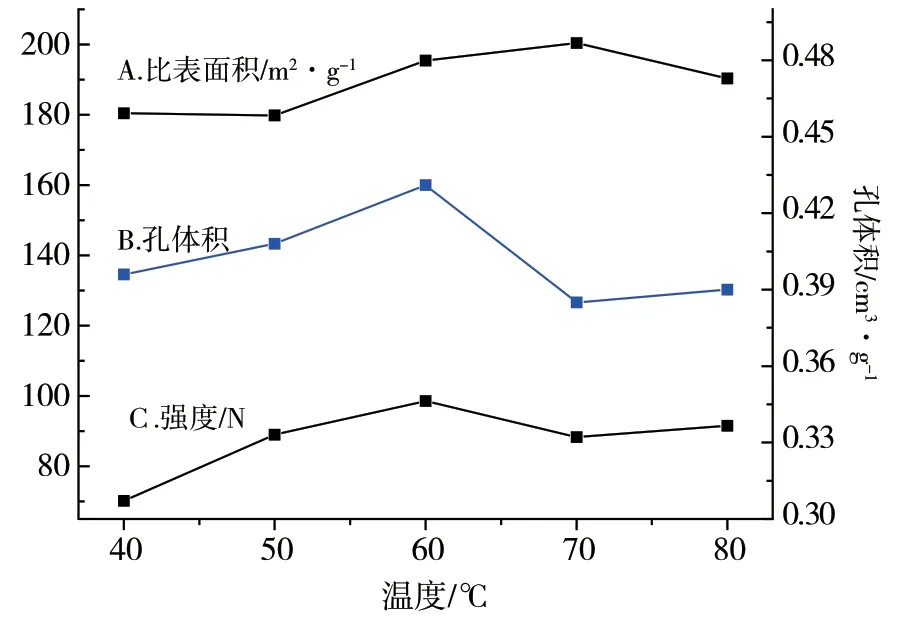

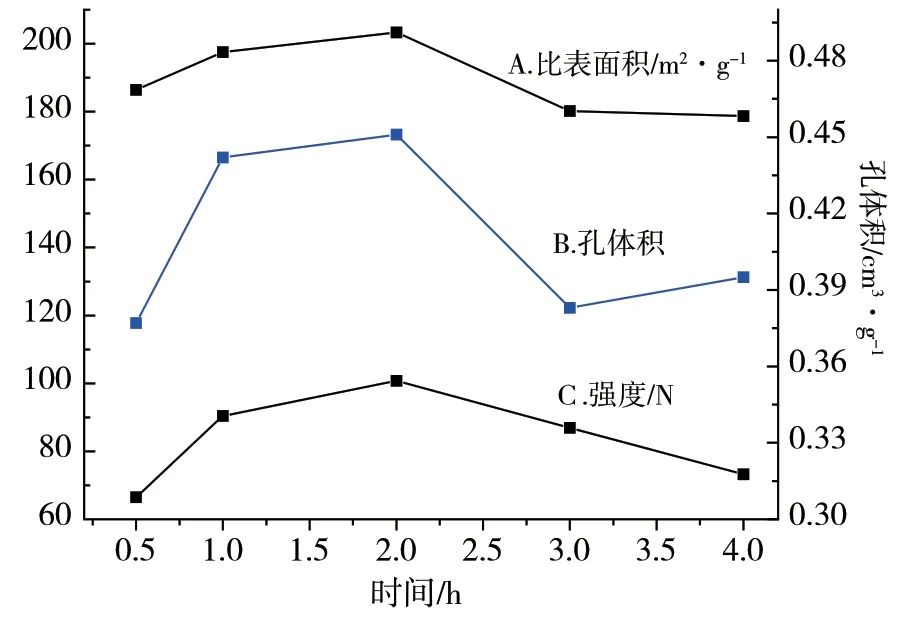

在上述基础上,对浸泡温度和时间进行了考察,结果见图4、图5。溶剂的浸泡温度和浸泡时间,对能否将氧化铝表面及内部孔道吸附的杂质去除干净起关键作用,进而影响废弃氧化铝再生后的孔结构和其他性能的恢复。从实验结果可以看出,浸泡温度的升高和时间的延长,有利于去除所吸附的工作液和杂质,废弃氧化铝的孔道得以疏通,再生后的强度、比表面积和孔体积,呈现先逐渐增大后缓慢下降的趋势。浸泡温度为60℃、浸泡时间为2h时,强度、比表面积、孔体积和孔径恢复的效果最佳,抗压碎强度达到100.8N,比表面积为203.34 m2·g-1,孔体积为0.451 cm3·g-1,平均孔径为8.753 nm。由此确定较为适宜的浸泡温度为60℃,浸泡时间为2h。

图4 溶剂浸泡温度对废弃氧化铝再生恢复孔结构的影响

图5 溶剂浸泡时间对废弃氧化铝再生恢复孔结构的影响

2.2 有机碱液的筛选及条件的优化

在双氧水的生产中,失活的氧化铝再生剂孔道吸附饱和,部分活性组分被蒽醌工作液中的有机组分覆盖,会导致氧化铝再生剂表面的碱性变弱。碱性流失是氧化铝失活的重要原因之一,提高活性氧化铝的碱性有利于提高其再生活性,且单独使用的有机碱对烷基蒽醌降解物也具有较好的再生效果。因此,本实验在活化步骤使用有机碱液浸泡,以增加氧化铝表面的碱性并强化其作用,进一步使氧化铝的碱性和孔道结构得到更好的恢复。

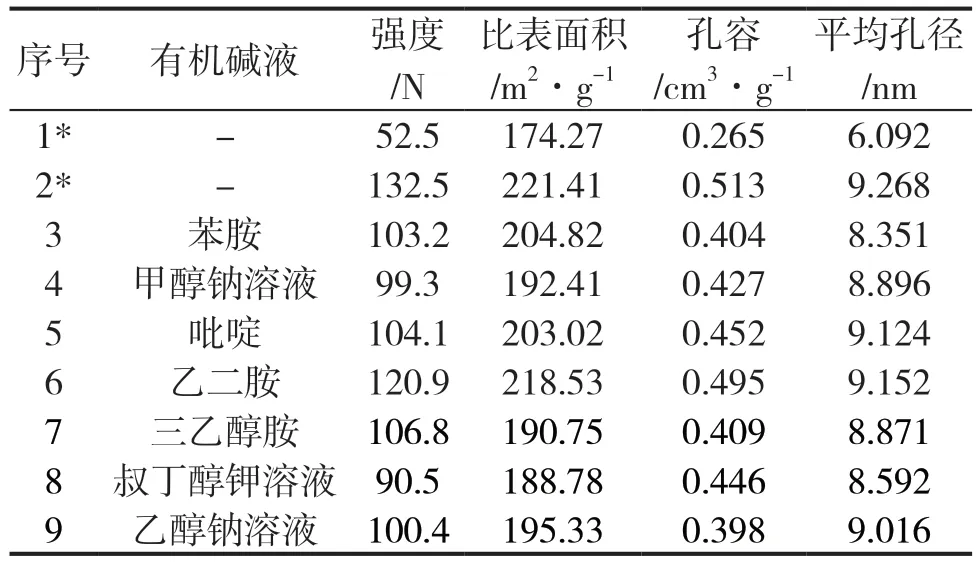

取等量经混合溶剂浸泡处理的活性氧化铝置于锥形瓶中,分别加入苯胺、甲醇钠溶液、吡啶、乙二胺、三乙醇胺、叔丁醇钾溶液、乙醇钠溶液等有机碱液进行浸泡活化,再经干燥、焙烧,得到一系列再生后的氧化铝,测试其孔结构,结果见表3。

表3 不同碱液活化对废弃氧化铝再生恢复孔结构的影响

表3的结果表明,用不同的有机碱液活化后的氧化铝,其强度、比表面积、孔体积和孔径等物理性能均得到了很好的恢复。考察的几种有机碱液中,乙二胺的活化效果最佳,活化后氧化铝的各项性能指标与新鲜活性氧化铝基本一致,由此确定在活化步骤选择乙二胺作为碱性活化剂。

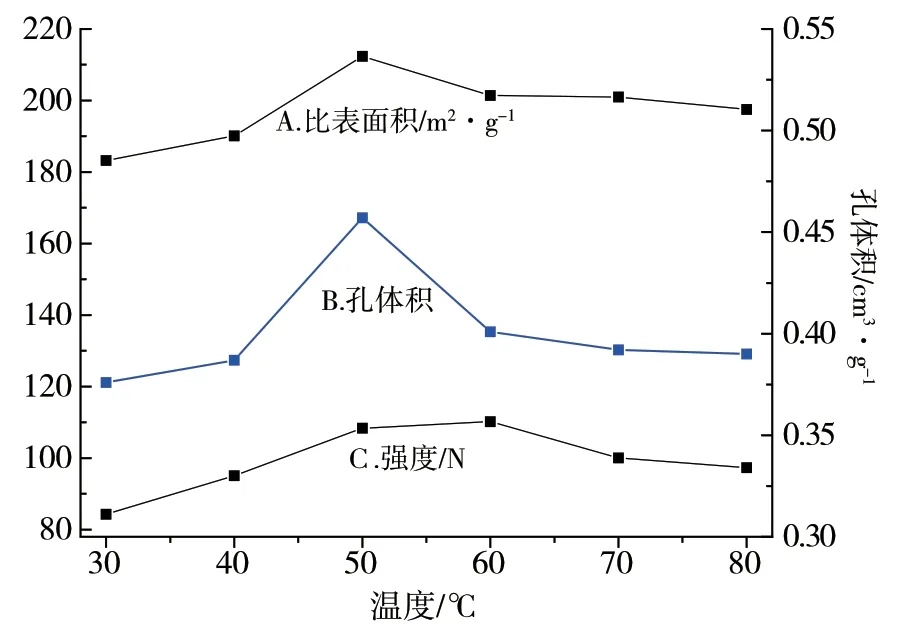

在上述结果的基础上,对有机碱的活化温度和时间进行了考察,结果见图6、图7。有机碱液的活化温度和时间是增加和强化失活氧化铝表面碱性的关键影响因素,会影响氧化铝再生后的碱量和孔道性能。

图6 有机碱液活化温度对废弃氧化铝再生恢复孔结构的影响

从实验结果可以看出,活化温度的升高和时间的延长,有利于失活氧化铝表面的碱量和孔道结构的恢复,从而获得更纯净的再生活性氧化铝。再生后氧化铝的强度、比表面积和孔体积,呈先逐渐增大后缓慢下降的趋势。当浸泡温度为50℃、浸泡时间为3h时,强度、比表面积、孔体积和孔径恢复的效果最佳,抗压碎强度为112.4N,比表面积为213.54m2·g-1,孔体积为0.489cm3·g-1,平均孔径为8.838 nm。由此确定适宜的活化温度为50℃,活化时间为3h。

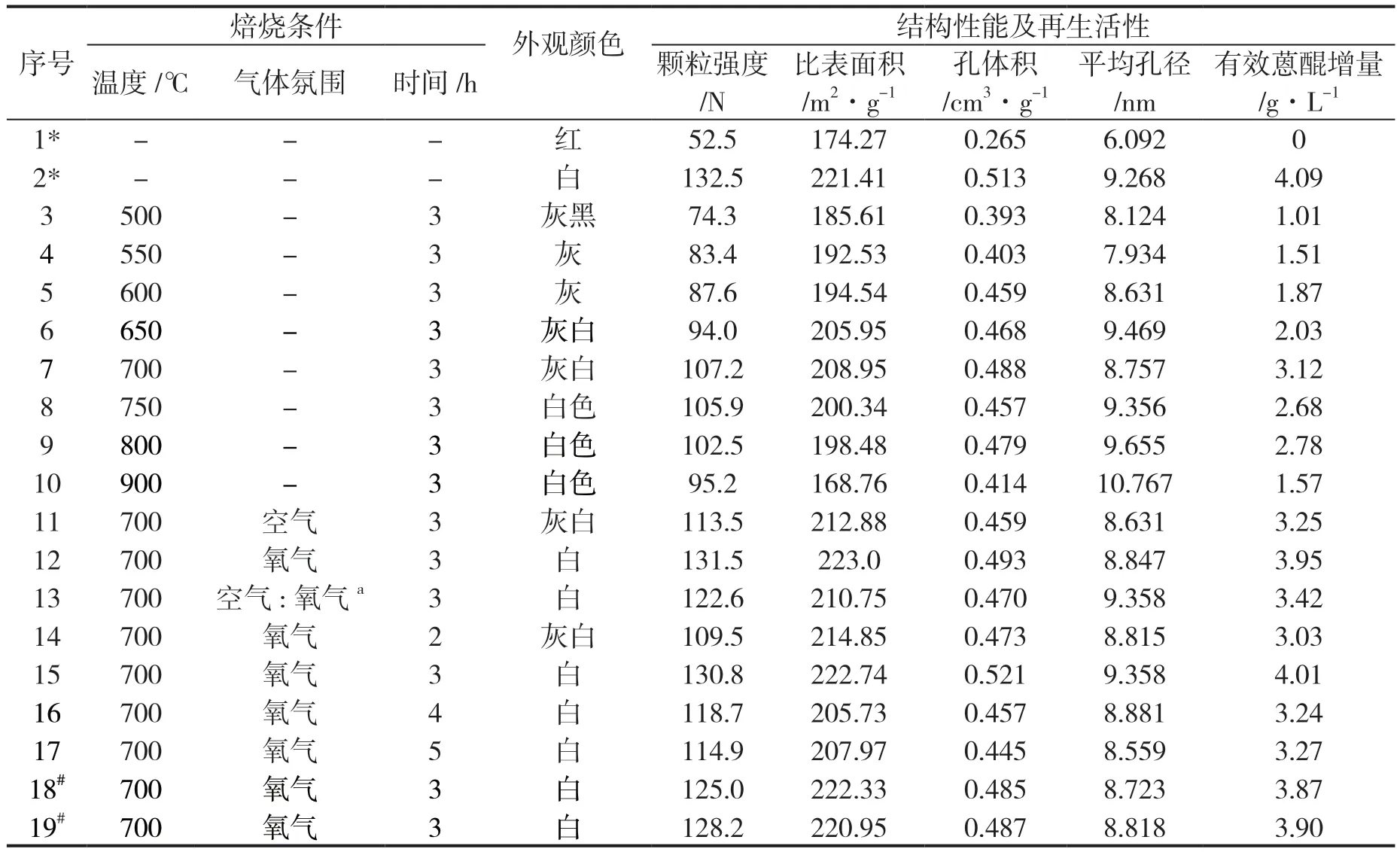

2.3 焙烧条件的优化

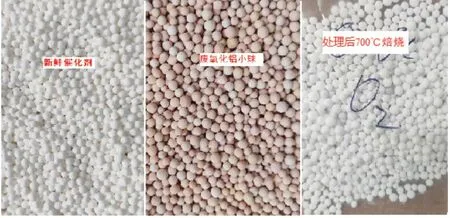

以前期经过浸泡-干燥-活化-干燥处理的氧化铝为样品,对焙烧工序的工艺条件(焙烧温度、气体环境、时间)进行了考察,并对得到的氧化铝再生剂进行了性能表征和活性测试,结果见表4。废氧化铝再生前后的色泽对比见图8。随着焙烧温度升高(500~900℃),焙烧后的氧化铝再生剂颜色呈现灰黑-灰色-灰白-白色的变化,色泽逐渐恢复到与未使用前一样。原因是焙烧温度越高,更能彻底去除氧化铝孔道内残余的有机组分,但温度过高会导致氧化铝的孔道坍塌,比表面积和孔体积降低,进而影响再生活性。综合考虑后确定焙烧温度为700℃,在该温度下焙烧的氧化铝再生剂,其各项性能的恢复效果较好。

表4 焙烧条件对废弃氧化铝再生性能的影响

图8 废弃氧化铝再生前后色泽对比

在确定焙烧温度为700℃的基础上,对焙烧的气体环境和焙烧时间进行了考察。对空气、氧气和混合气进行考察后发现,在氧气氛围下,氧化铝焙烧后呈白色,其物理性能和再生活性的恢复最好。700℃下、氧气氛围中,缩短或延长焙烧时间(2h、4h、5h),氧化铝再生后的各项性能均出现下降。由此可知,经前期处理的氧化铝,其最佳焙烧条件为:700℃下在氧气氛围中焙烧3h。

通过重复实验验证了回收工艺的稳定性。在该条件下焙烧再生的氧化铝,表征测试得到的各性能参数为:抗压碎强度为130.8 N,比表面积为222.74 m2·g-1,孔体积为0.521 cm3·g-1,平均孔径为9.358 nm,对蒽醌降解物再生的有效蒽醌增量为4.01 g·L-1。与新鲜活性氧化铝(抗压碎强度132.5 N,比表面积221.41 m2·g-1,孔体积0.513 cm3·g-1,平均孔径9.268 nm,对蒽醌降解物再生有效蒽醌增量为4.09 g·L-1)的各项指标对比表明,采用本工艺条件进行处理再生后,废弃氧化铝的各项性能可以恢复到新鲜氧化铝再生剂的技术指标水平,表明回收的氧化铝具有较好的再生性能,可以在双氧水生产工业上进行再利用。

3 结论

1)本文采用溶剂浸泡、有机碱液活化、焙烧的再生方法处理双氧水工业中废弃的活性氧化铝,物理结构性能、再生活性和重复使用的实验测试结果表明,再生后的氧化铝其孔道结构、抗压碎强度和再生活性均得到了很好的恢复,达到了生产上再次使用的指标要求。该方法的工艺步骤简单,工艺条件容易控制,可为双氧水企业废活性氧化铝的再生利用提供参考。

2)通过实验对相关的工艺条件进行了优化,得到最佳的工艺条件为:浸泡用混合溶剂为乙醇∶甲苯∶乙酸乙酯=3∶1∶1,浸泡温度60℃,浸泡时间2h;在50℃、真空度1000~1500Pa下干燥1h;以乙二胺为碱性活化剂,活化温度50℃,活化时间3h;在110℃下干燥2h;焙烧温度700℃,氧气氛围中焙烧3h。在该条件下处理回收的活性氧化铝,产物的各项性能参数为:抗压碎强度为130.8N,比表面积为222.74m2·g-1,孔体积为0.521cm3·g-1,平均孔径为9.358nm,对蒽醌降解物再生的有效蒽醌增量为4.01g·L-1。