矿粉掺量对膨胀稳定性浆液性能的影响

2023-10-30杨磊付鑫张圣涛王瑞鹏林荣峰王森巍于洪豪张童

杨磊,付鑫,2,张圣涛,王瑞鹏,林荣峰,王森巍,于洪豪,张童

(1.山东大学 岩土与结构工程研究中心,山东 济南,250061;2.中电建(山东)勘测设计有限公司,山东 济南,250098;3.山东高速集团有限公司,山东 济南,250101;4.山东大学 齐鲁交通学院,山东 济南,250002)

注浆是隧道与地下工程应对突水突泥灾害治理与软弱围岩加固的有效手段,而注浆材料的选择与性能调配在很大程度上控制着注浆的整体效果。在众多浆材类型中,普通水泥浆液因其胶凝强度高、成本低、原料来源广泛、制备工艺简单等优势[1],被广泛应用于铁路、公路、水利等领域的各类注浆工程中。为保证普通水泥浆液的流动性和可注性,工程上采用的水灰比通常大于0.6[2]。然而,该水灰比范围内的普通水泥浆液易发生离析[3],导致结石体强度低与体积收缩,注浆效果往往难以达到预期。

与普通水泥浆液相比,稳定性水泥浆液具有析水率低和结石率高的显著优势[4],更易填充在被注地层中的孔洞和宽大裂隙,在富水环境中留存率高。自20世纪90年代起,稳定性浆液就被应用到大坝帷幕注浆和固结注浆中[5],显著提升了注浆效率与长期效果。稳定性水泥浆液通常指静置2 h而析水率不超过5%的浆液,关于稳定性浆液配制及性能调控方法的研究已成为注浆材料研发的重要课题。目前,在普通水泥浆液的基础上,降低水灰比、掺加膨润土等稳定剂是制备稳定性浆液的主要方法[6-7],然而随着水灰比减小,浆液的流动性会随之降低[4],掺入膨润土也会造成结石体体积收缩[8]。研究表明,掺加减水剂等外加剂能够改善稳定性浆液的流动性[9],并提升结石体抗渗性、抗压强度等性能[10]。此外,在稳定性浆液的基础上,掺加膨胀剂可将其改性为膨胀稳定性浆液,能够补偿浆液胶凝固化过程中的体积收缩,进一步提升注浆加固与堵水效果。

矿粉、粉煤灰等矿物掺合料已被广泛应用于水泥基浆液的配制。利用矿物掺合料不但可以降低材料成本、减少固废污染,还能有效调控浆液性能。其中,矿粉具有火山灰效应、微集料效应和形态效应[11],能够有效提升浆液的流动性、强度及耐久性,因此,它在实际工程中得以广泛应用。鉴于矿粉作用模式与机理的复杂性,目前关于矿粉对浆液性能调控的研究大多聚焦于普通水泥浆液,而针对膨胀稳定性浆液的研究较少见。

本文采用室内试验方法,研究矿粉掺量对膨胀稳定性浆液性能的影响。首先,以普通水泥浆液为基础,通过调整膨润土、水溶性高聚物、减水剂和复合膨胀剂掺量,确定膨胀稳定性浆液的配比;然后,采用掺加矿粉等量替代水泥的方式,分析矿粉掺量对浆液析水率、流动度、凝结时间以及结石体抗压强度、膨胀性、抗硫酸盐侵蚀性能的影响规律;最后,采用XRD和SEM方法分析矿粉对浆液水化产物以及结石体微观结构特征的影响。

1 试验材料与测试方法

1.1 试验材料

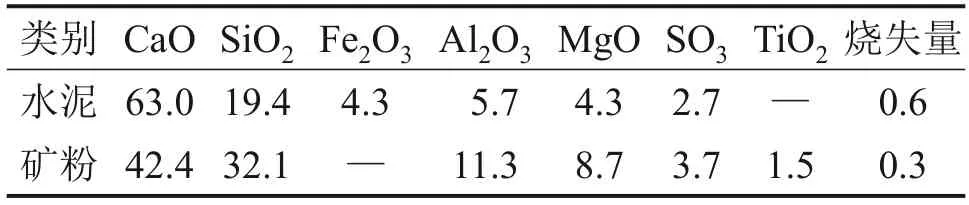

本研究所采用的试验材料主要包括水泥、矿粉、膨润土以及三类外加剂。其中,水泥材料选用山东山水水泥厂生产的P·O 42.5 普通硅酸盐水泥,密度为3.14 g/cm3,比表面积为350 m2/kg;矿粉选用河南铂润铸造材料公司生产的S 95级矿粉,密度为2.9 g/cm3,比表面积为420 m2/kg。水泥与矿粉的化学组分如表1所示。试验中选用钠基膨润土来配制膨胀稳定性浆液,其作用是提高浆液的表观黏度与稳定性。

表1 水泥与矿粉的化学组分(质量分数)Table 1 Chemical compositions of cement and slag powder%

此外,试验所采用的外加剂包括水溶性高聚物、减水剂和膨胀剂。其中,水溶性高聚物选用黏度为100 Pa·s的羟丙基甲基纤维素(简称HPMC),用于提升浆液黏度进而增强其稳定性;减水剂选用固含量为99.5%的聚羧酸高效减水剂(简称PC),用于提高浆液的流动性;膨胀剂选用以钙矾石和氢氧化镁为膨胀源的复合膨胀剂,可将稳定性浆液改性为膨胀稳定性浆液。

1.2 试验方案

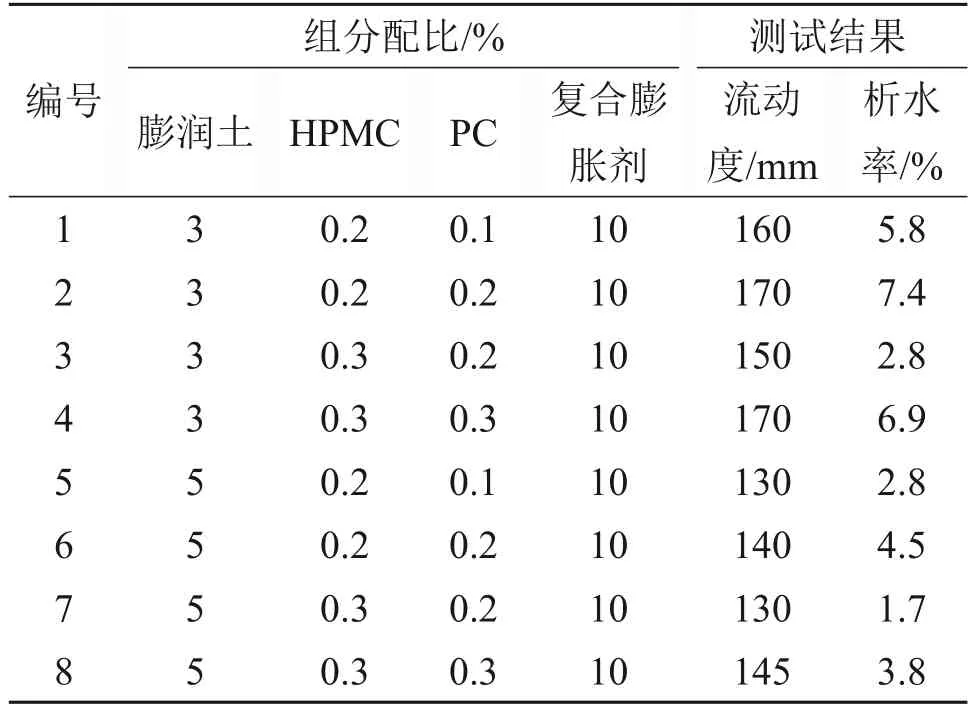

以水灰比为0.8的普通水泥浆液为基础,配制膨胀稳定性浆液。在该水灰比条件下,测得普通水泥浆液的流动度为160 mm,析水率为6.2%,可见其析水率不满足稳定性浆液要求。在膨胀稳定性浆液配制过程中,首先,掺加占普通水泥浆液中水泥质量10%的复合膨胀剂,等量替代水泥,实现浆液结石体的微膨胀性能。然后,掺加膨润土与两类外加剂(HPMC、PC),以满足膨胀稳定性浆液关于析水率与流动度的要求。在试验中,复合膨胀剂掺量保持不变,采用控制变量法逐次调整膨润土、HPMC 和PC 掺量,具体方案及测试结果见表2。表2 中第3 组配比制备的浆液既满足稳定性要求,又具备与普通水泥浆液相近的流动性。因此,采用第3组配比制备后续试验所用的膨胀稳定性浆液。

表2 膨胀稳定性浆液配比与测试结果Table 2 Mixing ratios and testing results of expansive stable grout

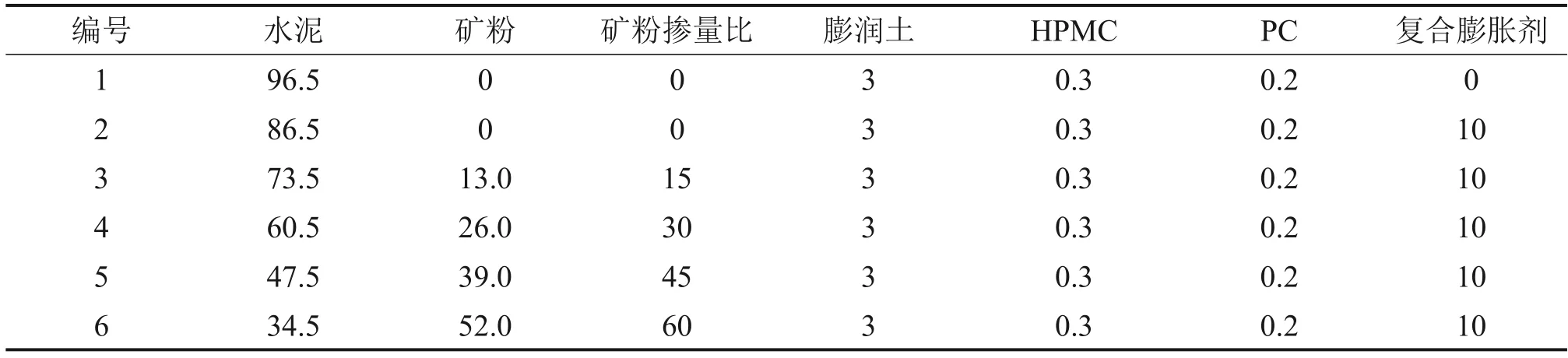

膨胀稳定性浆液配比确定后,掺入矿粉等量替代水泥,进一步研究掺加矿粉对浆液性能的影响。本文采用矿粉掺量比(即矿粉质量占浆液中水泥与矿粉总质量的百分比)来定义掺入矿粉量,分别设为0(不掺矿粉)、15%、30%、45%和60%。此外,另设1组不掺复合膨胀剂与矿粉的配比,用于分析复合膨胀剂对浆液的改性作用。具体试验方案如表3所示(浆液水胶比均为0.8)。

表3 矿粉对膨胀稳定性浆液性能影响的试验方案Table 3 Experiment scheme for investigating effect of slag powder on performance of expansive stable grout%

1.3 浆液性能测试方法

按前文设计浆液配合比称量各材料组分,倒入搅拌机中充分搅拌均匀后,立刻开展浆液析水率、流动度和凝结时间测试。其中,浆液析水率与流动度按量筒法和JC/T 985—2017《地面用水泥基自流平砂浆》[12]规定的截锥圆模法进行测试,浆液凝结时间按维卡仪法进行测试[13]。

为研究浆液结石体性能,对不同龄期的浆液结石体进行单轴抗压强度、自由膨胀率和抗硫酸盐侵蚀性能测试。其中,结石体单轴抗压强度依据GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》[14]规定进行测试;结石体自由膨胀率参照JC/T 453—2004《自应力水泥物理检验方法》[15]进行测试;结石体抗硫酸盐侵蚀性能参照GB/T 749—2008《水泥抗硫酸盐侵蚀试验方法》[16]规定的浸泡法进行测试。

最后,采用XRD和SEM方法对结石体试件开展微观测试,以研究矿粉对浆液水化产物以及结石体微观结构特征的影响。

2 矿粉掺量对膨胀稳定性浆液性能的影响规律

2.1 浆液析水率与流动度

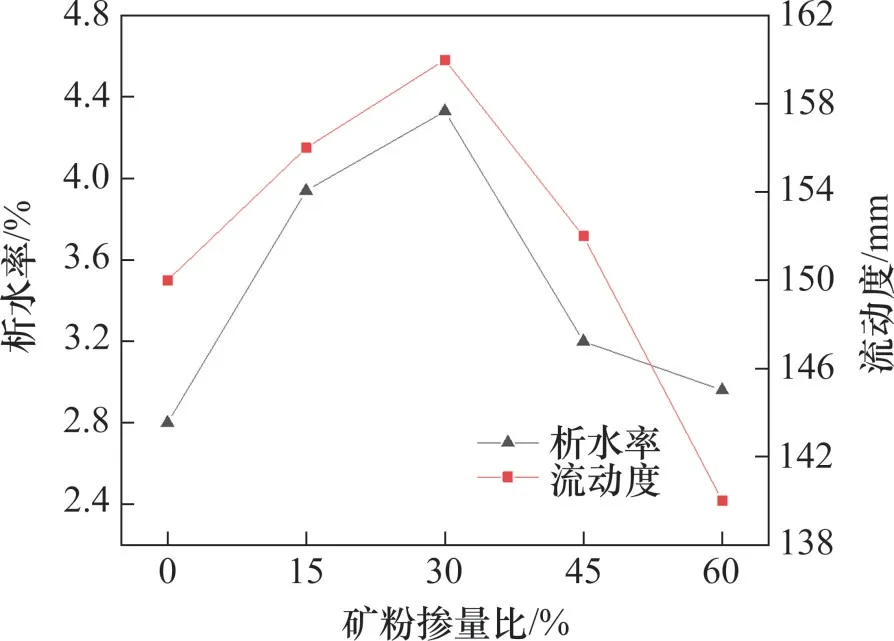

析水率是评价浆液稳定性的基本指标,浆液在静置或运移过程中固体颗粒沉降会引发析水现象,造成结石体性质不均和体积收缩[17],从而影响注浆填充与加固效果。浆液流动度是评价其可注性的重要指标。流动度越大,浆液的可注性越好。为研究矿粉掺量对浆液稳定性与可注性的影响,针对不同配比浆液开展析水率与流动度测试,结果见图1。

图1 矿粉掺量对膨胀稳定性浆液析水率与流动度的影响Fig.1 Effects of slag powder content on water extraction rate and fluidity of expansive stable grout

从图1可见:随着矿粉掺量增加,膨胀稳定性浆液的析水率与流动度均先增大后减小,且当矿粉掺量比为30%时,2个指标均达到最大值。在析水率方面,掺加矿粉后的浆液析水率均高于未掺加矿粉的析水率,但仍满足稳定性要求。在流动度方面,矿粉掺量比不高于45%的浆液流动度均高于不掺矿粉的浆液流动度,说明此时浆液的可注性得到一定程度的改善。当矿粉掺量比增至60%时,浆液流动度反而有所降低,不利于其可注性。因此,在本试验研究范围内,当矿粉掺量比为30%时,浆液在满足稳定性要求的前提下流动度最大,有利于浆液的泵注与扩散。为进一步阐明矿粉对浆液析水率与流动度的影响规律,分析浆液中水泥、矿粉等固体颗粒及水的赋存形式,结果见图2。

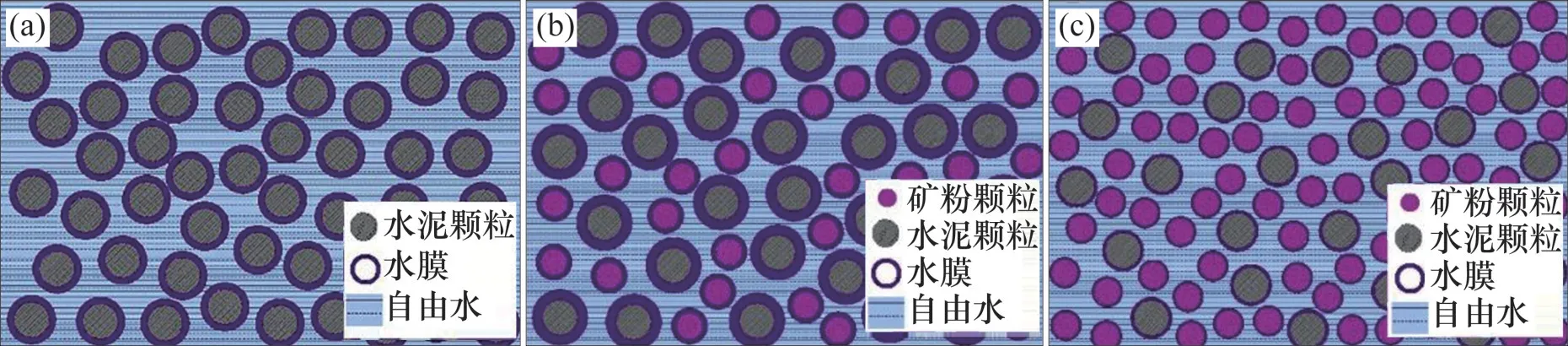

图2 矿粉掺量对浆液内部结构的影响示意图Fig.2 Schematic diagram of effect of slag powder content on internal structure of grout

从图2(a)可见:对于不掺矿粉的情况,浆液中的水除少量发生水化反应外,大多以自由水形式存在于浆液中,一部分填充于水泥颗粒之间,一部分包裹于水泥颗粒外形成水膜。当静置一定时间后,浆液逐渐胶凝,此时水泥颗粒表面水膜逐渐析出[18],通常水膜越厚,浆液析水率也越大;此外,水膜在水泥颗粒运移时起润滑作用,有利于浆液流动,即水膜越厚,浆液流动度越大。可见,浆液析水率与流动度随水膜厚度的变化趋势一致。从图2(b)可见:掺入适量矿粉后,细小矿粉颗粒填充于水泥颗粒之间,置换出部分自由水,使浆液中的水能够更多地包裹于水泥、矿粉颗粒表面,表面水膜厚度增大,浆液析水率与流动度随之升高。从图2(c)可见:由于矿粉颗粒比表面积较大,相同质量下包裹其表面的水膜需水量也多于水泥颗粒,当矿粉掺量进一步增多时,需水量相应增多,此时水泥与矿粉颗粒表面的水膜变薄,浆液析水率与流动度也随之降低。

2.2 浆液凝结时间

浆液凝结时间是影响其扩散范围的关键指标。浆液凝结时间分为初凝时间和终凝时间[19]。对于膨胀稳定性浆液而言,掺加矿粉将会影响其凝结过程,导致凝结时间发生变化。本文测试不同矿粉掺量所对应的浆液初凝时间和终凝时间,结果如图3所示。从图3可见:掺加矿粉延缓了浆液的胶凝速度,导致初凝时间和终凝时间明显延长,且随着矿粉掺量增大,胶凝时间有持续增长趋势。分析认为,掺加的矿粉等量替换部分水泥,水泥用量相应减少,导致浆液水化反应热量降低以及反应驱动力减弱[20],进而使得早期水化产物生成量减少,浆液凝结时间也随之延长。此外,矿粉的早期反应活性较低,在水泥颗粒间隙仅起填充作用,此时需要水泥生成更多水化产物来胶结水泥和矿粉固体颗粒,该过程需要一定时间,进一步导致浆液凝结时间延长。

图3 矿粉掺量对膨胀稳定性浆液凝结时间的影响Fig.3 Effect of slag powder content on setting time of expansive stable grout

3 矿粉掺量对膨胀稳定性浆液结石体性能的影响规律

3.1 结石体强度

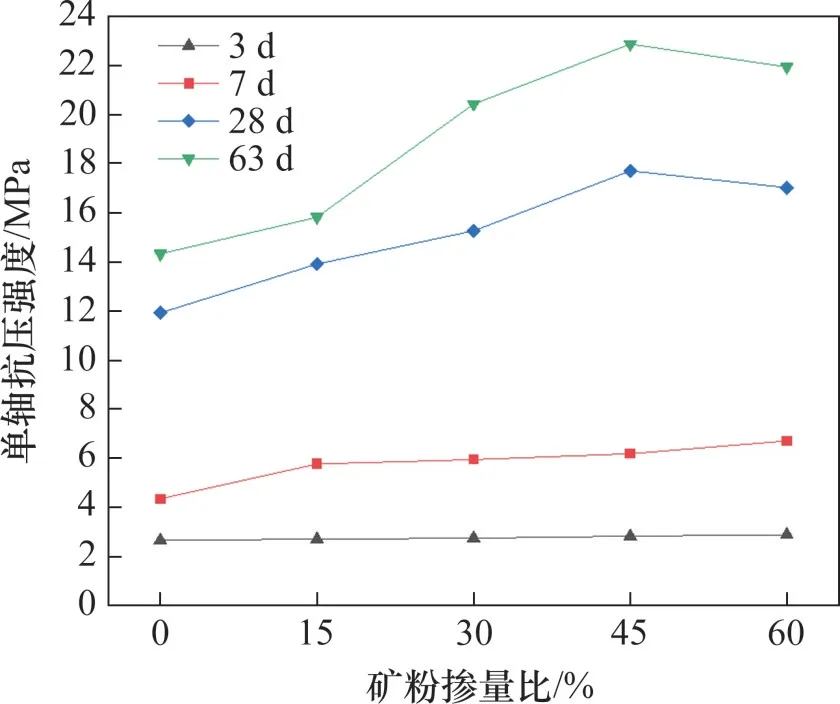

浆液注入地层后逐渐胶凝固化并形成结石体,对地层起加固或堵水作用。结石体的强度反映了浆液固结后对地应力和地下水压力的承受能力,在很大程度上影响着地下工程灾害的治理效果与岩土体的稳定性[21]。基于单轴压缩试验,研究不同矿粉掺量和养护龄期条件下膨胀稳定性浆液结石体的强度变化规律,结果如图4所示。

图4 矿粉掺量对结石体单轴抗压强度的影响Fig.4 Effect of slag powder content on uniaxial compressive strength of grout consolidation

从图4 可见:在膨胀稳定性浆液中掺入矿粉后,其结石体强度均得到不同程度提升,各龄期强度增幅范围为8.2%~59.6%。矿粉对结石体强度的提升作用主要体现在2个方面:1)细小矿粉颗粒填充于水泥颗粒之间,提高了结石体的密实度;2)矿粉在水泥水化产物氢氧化钙的作用下发挥火山灰效应,生成水化硅酸钙凝胶,进一步提高了结石体的密实度与抗压强度。

结石体单轴抗压强度随养护龄期延长而逐渐增大。然而,针对不同龄期的结石体试件,掺加矿粉对强度的影响程度不同。掺加矿粉对结石体3 d 抗压强度的影响不明显,强度增幅范围仅为1.5%~8.2%。这是因为掺入矿粉会提升结石体密实度,并有部分矿粉参与水化反应,有助于提升结石体强度;然而,膨胀稳定性浆液结石体的初期强度变化主要是由水泥水化所致,矿粉等量代替部分水泥后,水泥含量降低,水化反应减弱,对初期强度发展不利。经综合研究认为,掺加矿粉对结石体初期强度的2种作用程度接近,导致强度提升不大。

结石体7 d抗压强度随矿粉掺量增加而持续增大,这主要是由于水泥水化生成的氢氧化钙提供了碱性环境,能够激发矿粉反应,有利于结石体密实度提升并减少有害孔隙数量。养护龄期为28 d和63 d 时,结石体强度随矿粉掺量增加而呈现先增大后减小的趋势。当矿粉掺量比为45%时,结石体28 d 和63 d 强度均达到最大值,掺量比增大至60%时,结石体强度有所下降。如前文所述,掺加矿粉有利于结石体强度提升,但矿粉掺量比超过45%时,由于矿粉替换大量水泥,导致水泥水化生成的氢氧化钙减少,不足以充分激发矿粉活性,未反应的矿粉颗粒夹杂在胶凝物质中,对结石体强度产生弱化作用。

3.2 结石体膨胀性能

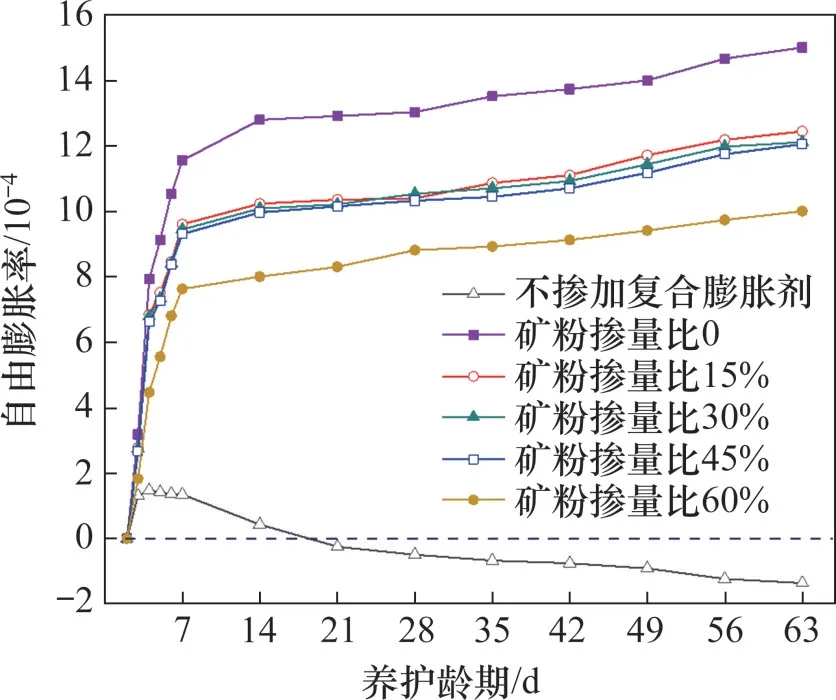

普通水泥浆液固结后会发生一定程度的体积收缩,而膨胀稳定性浆液的体积稳定性好,不仅能够补偿水泥浆液的固化收缩量[22],还能产生一定的膨胀变形,有利于注浆效果的发挥。为研究掺入矿粉对膨胀稳定性浆液结石体体积变化的影响,针对不同养护龄期的结石体开展自由膨胀率测试,由轴向变形表征其体积变化[23],结果如图5所示。

图5 矿粉掺量对结石体自由膨胀率的影响Fig.5 Effect of slag powder content on free expansibility rate of grout consolidation

从图5可见:对于不掺加复合膨胀剂的稳定性浆液(见表3第1组),在14 d龄期范围内,水泥水化过程中生成少量钙矾石[24],结石体体积发生小幅膨胀,5 d 时自由膨胀率最大,为1.42×10-4;14 d 之后,结石体自由膨胀率持续下降,到21 d时已转为体积收缩,此时的自由膨胀率为-0.25×10-4,63 d时结石体的自由膨胀率下降至-1.36×10-4。

养护后期,结石体体积收缩是由水泥干燥收缩与化学收缩共同导致[25]。对于掺加复合膨胀剂的稳定性水泥浆液,其结石体的自由膨胀率随养护龄期延长而显著提升。根据膨胀率随龄期变化曲线,结石体体积膨胀可分为2个阶段。

1)在养护龄期14 d 以内,复合膨胀剂迅速反应生成大量钙矾石,钙矾石发生晶体生长和吸水膨胀,共同导致结石体体积快速膨胀[26],此时,膨胀率曲线呈迅速上升形态。

2)从养护龄期14~63 d,复合膨胀剂中的钙矾石已基本反应稳定,主要由反应较慢的氢氧化镁引发膨胀,且结石体已具备一定强度,对膨胀有一定约束作用,因此,膨胀速率减缓,曲线斜率降低。

与不掺矿粉的情况(矿粉掺量比为0)相比,掺入矿粉后结石体膨胀率明显降低,说明矿粉对结石体的膨胀有抑制作用。其中,矿粉掺量比为15%、30%和45%的3组浆液结石体的膨胀率接近(相对误差≤4%),相比于不掺矿粉的情况,各龄期的自由膨胀率下降了12.6%~22.7%;当矿粉掺量比为60%时,结石体膨胀率降幅较大,相比于不掺矿粉的情况下降了32.4%~43.6%。经分析认为,矿粉对结石体膨胀的抑制作用主要表现在3个方面:

1)掺加矿粉提升了结石体强度,对体积膨胀有更强的约束作用;

2)矿粉消耗了水泥水化生成的部分氢氧化钙,从而影响膨胀性钙矾石的生成;

3)矿粉改变了水泥浆体的孔隙结构,增大了结石体的干燥收缩[27],同时,矿粉的火山灰反应也会加大结石体的化学收缩[28]。当矿粉掺量比达到60%时,未反应的矿粉吸附了大量自由水,且火山灰反应更加强烈,对结石体膨胀更不利,导致自由膨胀率明显下降。

3.3 结石体抗侵蚀能力

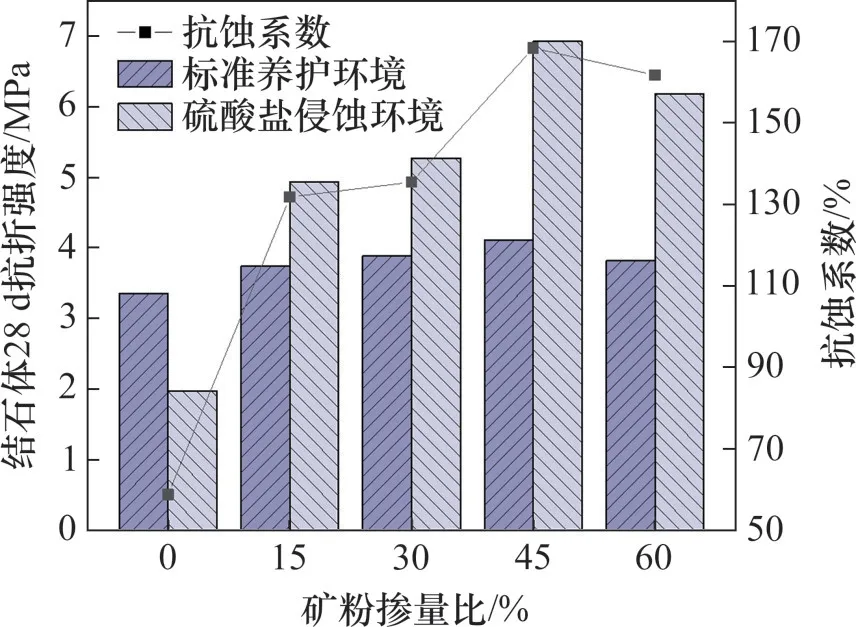

图6 矿粉掺量对不同养护环境下结石体抗折强度的影响Fig.6 Effect of slag powder content on flexural strength of grout consolidation under different curing environment

从图6可见:在不掺矿粉的情况下,离子侵蚀作用明显,在硫酸钠溶液中养护成型的浆液结石体的抗折强度明显降低,抗蚀系数为58.8%。掺加矿粉能够有效提升结石体的抗侵蚀性能,表现为侵蚀环境下试件的抗折强度明显增大(超过标准养护环境下测得的抗折强度),相应的抗蚀系数也显著提升。随着矿粉掺量增大,结石体抗折强度总体呈现先增后减的趋势,当矿粉掺量比为45%时,抗折强度提升效果最明显。

掺加矿粉后,结石体的抗侵蚀能力明显提升,分析原因如下:

1)矿粉在硫酸盐环境下活性被激发[30],生成大量胶凝物质,使结石体更加密实,从而提高结石体强度,并降低其孔隙连通性,抑制硫酸根离子侵入[31];

2)硫酸根离子主要与水泥中的铝酸三钙和硅酸三钙反应生成膨胀性产物,引起结石体开裂,导致强度降低[29],而掺入矿粉降低了铝酸三钙和硅酸三钙的含量,从而抑制了硫酸根离子反应。

4 结石体水化产物与微观结构特征

浆液水化产物类型与结石体微观结构特征是控制浆液宏观性能的内在因素。为研究矿粉掺量对膨胀稳定性浆液性能的微观作用机制,采用XRD 技术对不同配比的浆液结石体进行测试,以分析其物相种类、含量及随养护龄期的变化规律,同时采用SEM 技术研究浆液结石体的微观结构特征。

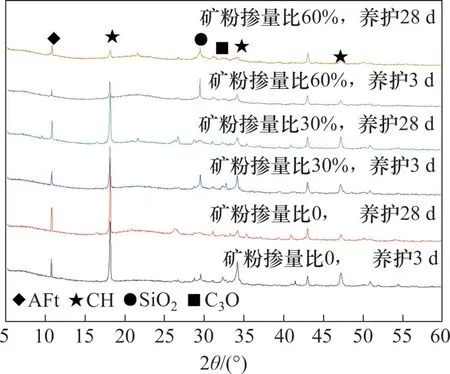

选取矿粉掺量比为0、30%和60%的3 种工况,研究矿粉掺量对3 d和28 d龄期的结石体水化产物的影响,XRD测试结果见图7。其中,AFt表示钙矾石,CH 为氢氧化钙,SiO2为二氧化硅,C3S为硅酸三钙。

图7 不同矿粉掺量结石体的水化产物Fig.7 Hydration products of grout consolidation with different slag powder contents

水泥和矿粉的主要水化产物C-S-H凝胶属非晶态,因此,在XRD 图谱中C-S-H 不可见。此外,AFt 和CH 的衍射峰较强,SiO2和C3S 的衍射峰较弱。AFt 是复合膨胀剂的反应产物,CH 是水泥水化的主要产物,在反应过程中生成较多,导致衍射峰较强;而SiO2和C3S是参与水化反应的主要物质,在反应过程中消耗较大,因此,衍射峰较弱。

对于养护龄期为3 d的结石体试件,当不掺矿粉时,存在较强的AFt峰,而掺入矿粉后AFt峰值有所降低,说明掺加矿粉对钙矾石的生成具有一定抑制作用。由于钙矾石促进结石体膨胀,因此,掺加矿粉对结石体早期膨胀有不利影响。在3组配比的结石体中,都存在较强的CH衍射峰,但随着矿粉掺量增加,CH衍射峰值逐渐降低,这是由于掺入矿粉替代部分水泥且矿粉反应不生成CH,导致结石体中CH含量减少。此外,由于矿粉中含有大量SiO2且矿粉早期活性较低,只有部分参与水化反应,因此,掺入矿粉后结石体中可观察到稍强的SiO2衍射峰。

对于养护龄期为28 d的试件,AFt衍射峰值较3 d 时提升幅度较小,说明钙矾石主要生成于早期阶段,对结石体的早期膨胀起主要作用。28 d结石体中氢氧化钙含量随矿粉掺量增加而减小,说明掺入矿粉会消耗大量氢氧化钙;随矿粉掺量增加,28 d时SiO2衍射峰值显著升高,这是由于结石体中的SiO2主要来源于矿粉,掺入过量矿粉时,矿粉无法完全反应,仍有少量存在于结石体中。

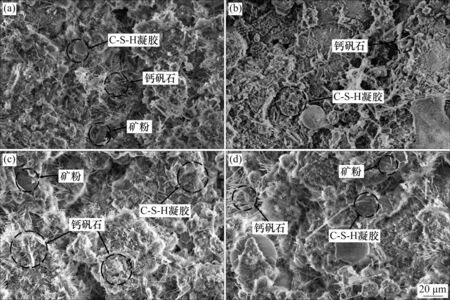

选取不掺膨胀剂的浆液以及掺加膨胀剂且矿粉掺量比分别为0、30%、60%的4 组配比,研究膨胀剂与矿粉掺量对3 d和28 d结石体微观形貌特征的影响,测试结果见图8和图9。

图8 膨胀剂对养护3 d的结石体微观结构的影响Fig.8 Effect of expansion agent on microstructure of grout consolidation cured for 3 d

图9 不同矿粉掺量和养护周期所对应的结石体微观结构Fig.9 Microstructure of grout consolidation corresponding to different slag powder contents and curing days

从图8可见:掺加复合膨胀剂能够有效提升结石体的膨胀性能。当养护龄期为3 d时,在未掺加膨胀剂的结石体中观察到少量钙矾石(AFt),而掺加复合膨胀剂后,结石体内钙矾石的数量显著增多,导致结石体体积在养护早期迅速膨胀。此外,在不掺矿粉的膨胀稳定性浆液结石体内可见少量水化产物,但其连接性较差,导致内部不够致密,仍存在较大孔隙。

掺加矿粉导致结石体微观结构发生变化,进而对其物理力学性能产生影响。对比图9(a)和9(c)以及图8(b)可知:掺入矿粉后,结石体中的钙矾石数量有所减少,还能够观察到未反应的矿粉颗粒,说明养护3 d时矿粉反应程度较低,对结石体强度提升不大,且影响钙矾石生成,进而对结石体膨胀性能产生不利影响。

对比图9(b)和9(d)可见,2 组结石体内都生成大量水化产物,相互之间连接紧密,结石体更加密实,孔隙率减少,有利于提升其强度;但当矿粉掺量为60%时,结石体内可见未反应的矿粉颗粒,说明此时矿粉掺量过大,无法完全水化,残余矿粉夹杂于C-S-H凝胶等水化产物中,反而影响其对结石体强度的提升效果。

5 结论

1)以水灰比为0.8的普通水泥浆液为基础,掺入水泥质量分数为10%的复合膨胀剂、3%的膨润土、0.3%的HPMC和0.2%的PC配制膨胀稳定性浆液,该浆液2 h析水率为2.8%,流动度为150 mm,结石体63 d 自由膨胀率为15.01×10-4,满足稳定性、可注性和膨胀性要求。

2)掺加矿粉对膨胀稳定性浆液性能具有显著影响。随着矿粉掺量增加,浆液析水率与流动度均呈现先增后减的变化趋势,当矿粉掺量比为30%时,2个指标均达到最大值,同时延缓了浆液胶凝速度,导致初凝时间和终凝时间明显延长。

3)掺加矿粉有助于提升结石体强度、不利于结石体膨胀,当矿粉掺量比为60%时,矿粉对结石体强度提升效果减弱且会大幅降低结石体自由膨胀率。掺加矿粉能有效提高结石体抗硫酸盐侵蚀能力,当矿粉掺量为45%时,提升效果最明显。

4)结石体中AFt衍射峰值随矿粉掺量增大而减小,说明掺加矿粉不利于结石体膨胀。矿粉掺量比为30%时,矿粉颗粒在养护龄期3 d的结石体内可见而28 d 时不可见,当掺量比增大到60%时,在28 d 时仍可见,说明矿粉随养护龄期增长逐渐反应,但掺量过大时无法完全反应。