脱硫废水液滴旋转喷雾蒸发的数值模拟

2023-10-30陈嘉玮陈海杰李飞詹凌霄陈沾兴杨林军

陈嘉玮,陈海杰,李飞,詹凌霄,陈沾兴,杨林军

(1.东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京,210096;2.大唐环境产业集团股份有限公司,北京,100097)

目前,石灰石-石膏湿法脱硫工艺(wet flue gas desulfurization,WFGD)因其脱硫效率高、设备运行稳定、可靠性好的特点[1],而被广泛应用于国内燃煤电厂的烟气脱硫处理过程。但WFGD 系统需要定期排出含重金属、高盐分、高悬浮物的脱硫废水,以保证系统的稳定性以及烟气脱硫效率[2-4]。这种脱硫废水处理难度大,若直接排放,会对环境造成二次污染。目前,对脱硫废水进行零排放减量处理的主要方式包括蒸发结晶技术、主烟道烟气蒸发技术、旁路烟气蒸发技术等[5]。脱硫废水旋转喷雾蒸发技术是旁路烟气蒸发技术的一种,该技术参考化工领域的旋转喷雾干燥技术,与旁路烟气利用技术结合起来,对脱硫废水进行蒸发处理[5-6]。因其有工艺流程简单,蒸发效果好,投资运行成本小的特点,广泛应用于燃煤电厂的脱硫废水零排除处理过程[6]。

数值模拟方法能快捷直观地展现旋转喷雾干燥塔内流动现象,能大幅度降低实际实验操作的人力物力,并为操作运行、设备设计优化提供可靠的数据支撑。目前,已有诸多学者对脱硫废水旋转喷雾蒸发技术进行了数值模拟研究。王晓焙等[7]对某电厂旋转喷雾蒸发干燥塔进行了数值模拟研究,考察了废水处理量及液滴粒径对液滴蒸发效果的影响;ZHAO等[8]研究了偏转板角度、蒸发气液比、雾化器转速等参数对液滴蒸发的影响,结果表明增大导流板偏转角度、气液比以及雾化盘转速有利于缩短液滴完全蒸发所需的时间和距离;李飞等[9]研究了内外导流板偏转角度与数量对干燥塔内流场、废水雾滴运动与蒸发的影响,研究发现外导流板偏转角度越大,干燥塔内烟气的旋流作用越明显,导流板数量对喷雾干燥塔内流场、液滴的运动和蒸发影响较小。

目前,在脱硫废水旋转喷雾蒸发技术的数值模拟研究中,烟气废水运行参数、导流板偏转角度等因素对于塔内气液两相流动的影响已经有了基本研究。但大多数研究采用的是纯水液滴与均一粒径分布进行模拟,并缺乏对于液滴蒸发过程传热传质模型、雾化盘旋转方向的影响等方面的研究。本文作者采用Rosin-Roller 分布(双R 分布)来描述液滴粒径分布范围,并引入反应工程法(reaction engineering approach,REA)模型[10-12],采用实际废水液滴的单液滴实验数据拟合出液滴表观活化能函数来描述液滴的传质过程,通过用户自定义函数(user defined function,UDF)将其编译进离散相DPM 模型(discrete phase model)中构建REA-DPM模型,从而更加准确地模拟干燥塔内液滴蒸发过程。此外,本文还对协同改变内外导流板偏转角度,改变雾化盘旋转方向进行数值模拟计算,研究这些工况对于烟气和废水两相流动、液滴蒸发效果的影响。

1 数值建模

1.1 物理模型

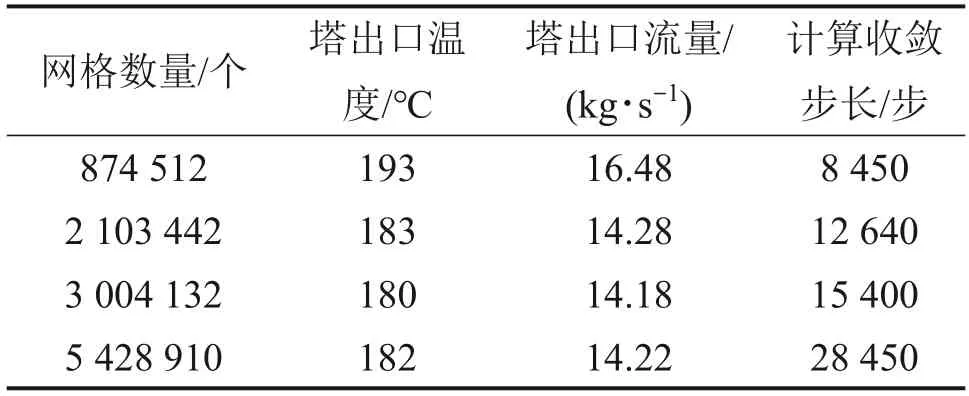

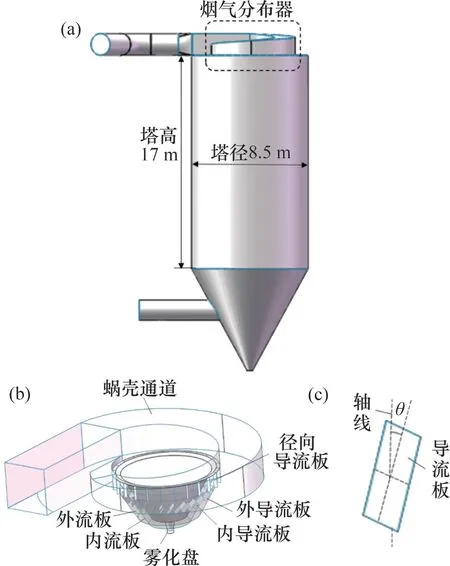

以江苏某燃煤电厂脱硫废水旋转喷雾蒸发装置为研究对象,根据实际工程尺寸建立其三维几何模型,如图1所示,塔直段高为17 m,塔径为8.5 m。烟气分布器的蜗壳结构使旁路通入的热烟气形成旋流,蜗壳下方有内外2个锥型流道,并布置两层直导流板对热烟气进行导流,θ为导流板偏转角度;脱硫废水通过雾化盘的高速离心运动形成雾化液滴喷入塔内,在塔内热烟气旋流与雾化液滴两相混合,烟气蒸发液滴中的水分,并析出含盐结晶。使用ICEM软件进行网格划分,建立烟气分布器和干燥塔整体的非结构化网格模型[13]。网格数量对于数值模拟的准确性有较大影响,故需要进行网格无关性验证,选取最合适的网格数量。本文对干燥塔物理模型设置4个网格数量方案进行对比,分别为874 512、2 103 442、3 004 132和5 428 910 个;并对计算结果中的塔出口烟温、塔出口流量以及收敛计算步长进行对比分析,结果如表1所示。由表1可以看出:当网格数量超过210万个时,继续增加网格数量,塔出口温度和流量基本不变,并且随着网格数量的增加收敛步长越来越多,不利于节省结算资源。因此,本文每个研究工况的模型都选择包括约210万个网格。

表1 网格无关性验证Table 1 Grid independence test

图1 三维几何模型示意图Fig.1 Geometry diagram of research object

1.2 数学模型

脱硫废水的旋转喷雾蒸发过程涉及烟气与液滴的两相流动以及传热传质。其中气相烟气作为连续相,废水液滴作为离散相,并且烟气体积远远大于废水液滴的体积,故采用欧拉-拉格朗日的方法建立两相流的Fluent DPM 模型对连续相和离散相进行双向耦合计算[14-16],即在连续相烟气流动的计算结果收敛后,打开离散相DPM 模型,导入连续相计算结果进行计算;在计算离散相颗粒时,与连续相计算结果进行耦合,每计算一步离散相颗粒运动后计算一步连续相流场。

连续相烟气流动采用可实现k-ε湍流模型(其中,k为湍动能,ε为耗散率)[17]进行计算,干燥塔内压力变化较小,保持负压状态,故可以认为塔内烟气为不可压缩理想气体,采用压力求解器在稳态条件下进行计算。

离散相液滴运动轨迹以及蒸发情况使用随机轨道模型进行计算[16-18];使用双R分布描述颗粒粒径分布,该函数利用离散的方法将整个粒径分布划分为多个粒径区间,并与颗粒的质量分数形成函数关系;双R函数与使用平均粒径概况整个粒径分布范围的均一粒径分布相比,更符合实际。本文数值模拟过程中,最大粒径为100 μm,平均粒径为50 μm,粒径分布指数为3.5[19]。此外,本文利用UDF功能编译REA的传热传质模型进入离散相计算过程,构建REA-DPM模型来描述液滴蒸发过程。与普通的DPM 模型相比,REA-DPM 模型采用液滴活化能函数还原液滴的实际传热传质过程,经过模拟结果验证,该模型的可靠性和准确性更好。

1.2.1 连续相流场模型

旋转喷雾干燥过程中,气相烟气作为连续相流场涉及到的控制方程包括计算流体力学三大基本方程以及湍流流动方程。

1)质量守恒方程:

其中:ρ为密度,kg/m3;t为时间,s;u为速度矢量,m/s;Sm为液滴蒸发产生的质量源项。

2)动量守恒方程:

其中:p为静压,Pa;τ为流体作用在微元上的黏性应力,N/m2;F为单位质量流体上的质量力,m/s2。

3)能量守恒方程:

其中:cs为质量浓度,kg/m3;u、v和w分别为x、y和z方向上的分速度,m/s;cp为比热容,J/(kg·K);kT为流体的传热系数,W/(m·K);ST为黏性耗散项,J。

4)湍流运动方程。干燥塔内部尤其是烟气分布器中具有复杂的气相湍流流动,为获得准确的模拟结果,本研究中采用适用于射流扩散、分离,且具有较好计算精度的可实现k-ε模型来预测旋转喷雾干燥塔内湍流特性[13]。

其中:Gk为由于平均速度梯度引起的湍动能源项;μ为烟气动力黏度,Pa·s;Gb为由于浮力影响引起的湍动能;YM为可压缩流动膨胀对总耗散率的影响;σk和σε分别为湍动能k和耗散率ε对应的普朗特数。

1.2.2 离散相颗粒随机轨道模型

颗粒随机轨道模型是在拉格朗日坐标系下,计算单个颗粒或者颗粒流在连续相流场中的运动轨迹,以及颗粒各项参数沿轨迹上的变化规律[16]。

计算液滴颗粒运动轨迹通过求解颗粒的运动方程实现,拉式坐标系下粒子作用力微分方程为[18]

其中:FD为单位质量曳力,m/s2;ug和up分别为烟气速度矢量和液滴速度矢量,m/s;ρg和ρp分别为烟气密度和液滴密度,kg/m3;Fn为作用在流体上各个方向的其他作用力,N。

其中:Re为雷诺数;CD为曳力系数;dp为液滴直径,m。

1.2.3 液滴蒸发反应工程法模型

REA 模型将液滴蒸发假设为一个完整的、克服“能量壁垒”的活化过程,反应的驱动力是水蒸气浓度差,水分蒸发的难易程度通过表观活化能和自由含水量之间的函数关系来描述[11-12]。

液滴的蒸发过程主要包括蒸发准备阶段、恒速蒸发阶段和降速蒸发阶段。REA 模型建立起传热传质过程的控制方程,来描述液滴蒸发过程的3个阶段。

1)传热控制方程。高温的干燥气体流经液滴会使其温度升高,液滴与气相之间的传热可表示为

式中:mp为液滴质量,kg;cp,d为液滴比热容,J/(kg·K);Td为液滴温度,K;h为对流换热系数可用Ranz-Marshall 模型计算[20],J/kg;Ap液滴表面积,m2;Tb为烟气温度,K;ΔH为液滴的气化潜热,W/(m2·K)。

2)传质控制方程。液滴溶剂蒸发的驱动力为溶剂蒸汽浓度差,液滴的蒸发过程可用传质方程来表述。

大量研究表明[20-22],同一物质反应活化能可与物料含水率相关联,形成此材料特定的标准活化能函数关系:

式中:X为液滴含水率;Xeq为干燥基平衡含水率;ΔEv,c为平衡活化能,J/mol。

1.2.4 边界条件与简化假设

采用速度进口、自由流动(outflow)出口的边界条件,干燥塔外部保温层绝热性能良好,故壁面边界条件设置为绝热。对于离散相边界条件,假设废水液滴蒸发过程保持球形,不考虑蒸发过程中自身的破碎以及颗粒间的碰撞作用;干燥塔烟道进出口为逃逸(escape)边界条件,干燥塔内壁面为捕集(trap)边界条件,以此来计算废水液滴颗粒接触壁面发生的粘壁现象。设计工况下烟气和废水液滴的物性参数分别如表2和表3所示。

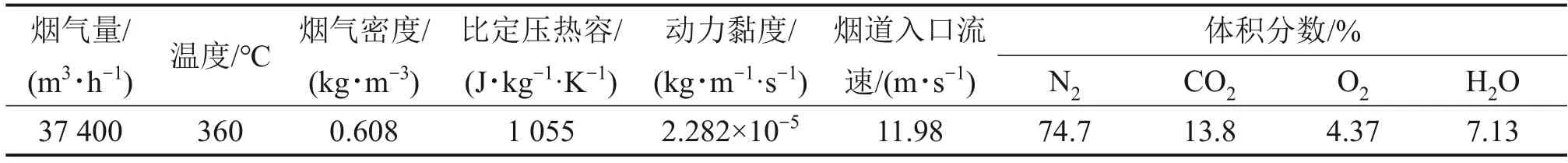

表2 烟气参数Table 2 Flue gas parameters

表3 脱硫废水参数Table 3 Desulfurization wastewater parameters

2 结果分析

2.1 典型工况下液滴蒸发模拟结果

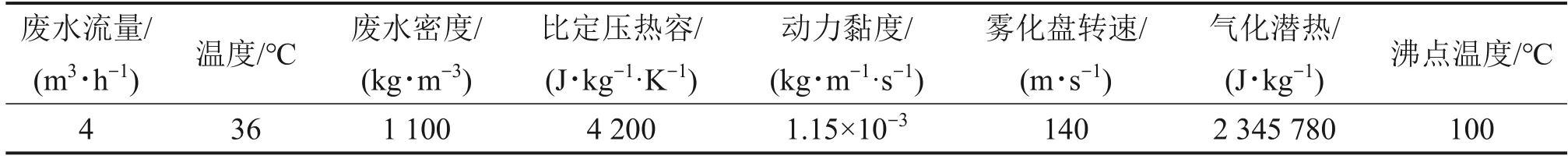

典型工况下,烟气分布器导流板的偏转角度为0°,烟气的旋流方向是从塔顶向下观测的顺时针方向。雾化盘旋转方向为逆时针,液滴沿雾化盘圆周逆向射出,如图2(a)所示。在典型工况下,液滴射流方向与烟气旋流的方向都为顺时针方向,两股流动同向运动,液滴的运动轨迹基本上与烟气旋流方向相同。

图2 烟气旋流方向、雾化盘旋转方向与液滴射流方向示意图Fig.2 Schematic diagram of direction of flue gas flow,atomization disk rotation and droplet jet

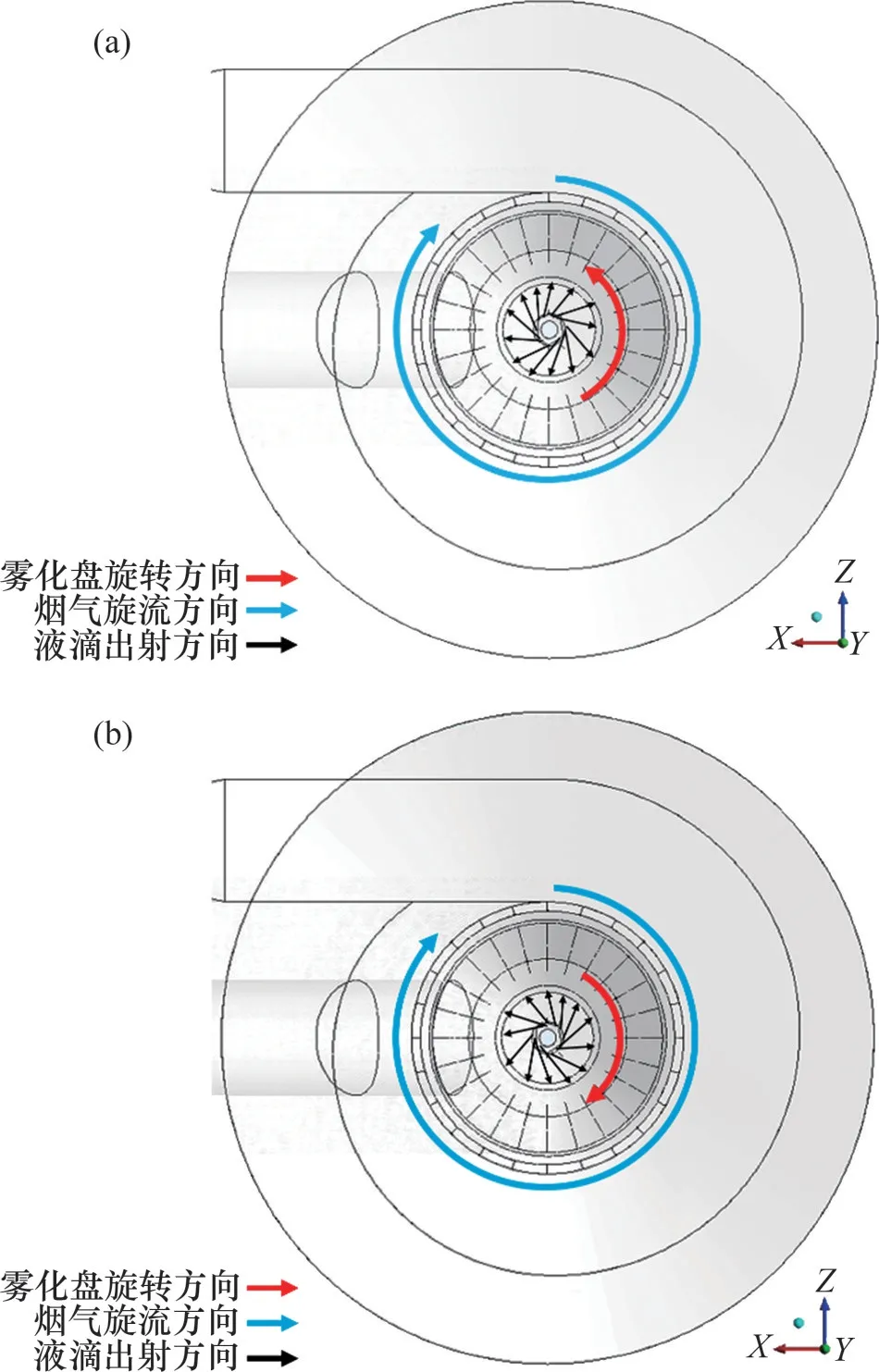

塔内烟气流场分布如图3所示。从图3可以看出:烟气分布器出口流速较大,沿程逐渐降低,高速旋流区外部的烟气流速较低;导流板没有偏转,烟气流动呈竖直向下旋流,高速旋流区形状细长。当液滴从雾化盘喷出后,两股流动相互扰动使得流速增加,废水液滴能够快速地在主流区扩散,液滴蒸发的传热传质过程得以充分进行。

图3 典型工况下烟气流场速度分布Fig.3 Velocity distribution in flue gas flow field

中心截面上的温度场、湿度场分布如图4所示。与速度场分布对比可以看出,液滴的主蒸发区与烟气高速旋流区相对应。在热烟气与雾化废水液滴接触后,液滴快速蒸发,蒸发过程吸收大量热量使得烟气温度迅速下降,烟气中的水汽含量(质量分数)也迅速增加;随着废水液滴的完全蒸发,烟气中水蒸气逐渐扩散,主蒸发区周围的温度和湿度都逐渐稳定,整体上塔顶温度高于塔底温度。

图4 典型工况塔中心截面上的温度和水汽含量分布Fig.4 Temperature and water vapor distribution on central section

为了验证模型的准确性,前往电厂对实际装置进行现场测试,并与模拟计算结果进行对比验证。塔沿程温度测点如图4(a)所示,测量进出口烟温以及塔沿程4个测点中心位置上的温度,每个中心位置测量2次取平均值。表4所示为烟气温度和水汽含量的测量值与模拟值。经过对比以及误差分析可知,每个测点模拟值与测试值的相对误差均在5%,证明本文采用的数值模拟方法以及建立的数学模型可靠性较好,计算结果能与工程实际运行效果基本吻合。

表4 烟气温度和水汽含量的测量值与模拟值Table 4 Test and simulation values of flue gas temperature and water vapor distribution

2.2 导流板偏转角度对液滴蒸发过程的影响

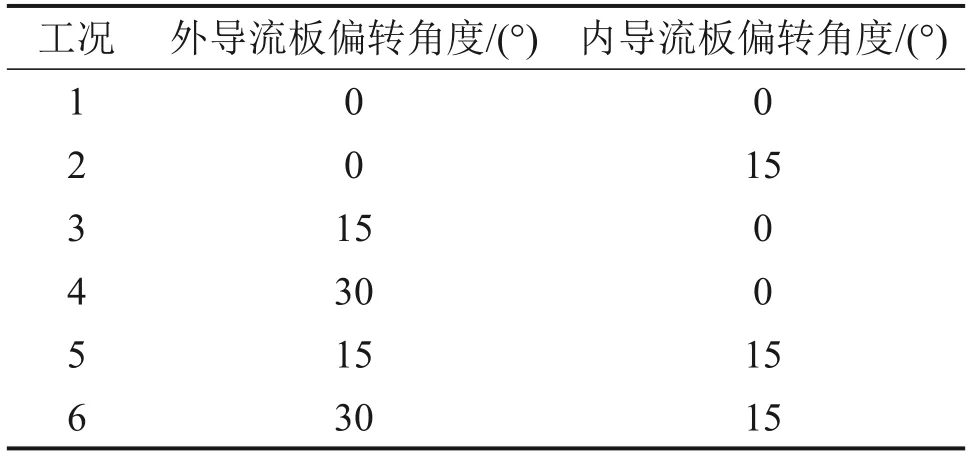

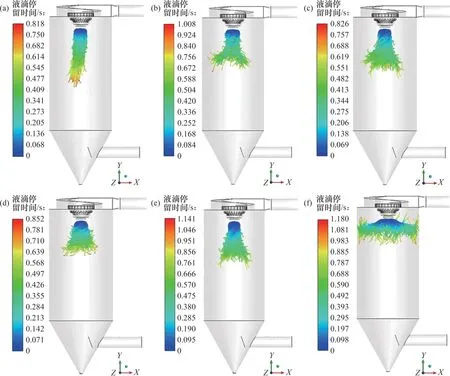

烟气分布器的主要作用是引导热烟气在干燥塔内部的均匀流动,增加烟气旋流。通过调节导流板偏转角度,能对内外流道烟气的旋流进行调节。在电厂的实际运行中,烟气分布器的内导流板偏转角度小于外导流板角度,且外导流板角度偏转范围为0°~30°[8-9],故本文导流板偏转角度如表5所示。这些工况的雾化盘旋转方向均与典型工况(即工况1)相同,液滴射流与烟气旋流同向运动。

表5 内外导流板偏转角度工况Table 5 Inner and outer deflector angle conditions

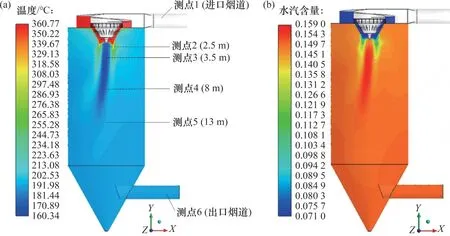

不同导流板偏转角度下的液滴运动轨迹如图5所示,图中色阶刻度表示的液滴颗粒在塔内的停留时间。从图5中工况1可以看出:液滴运动轨迹整体上与烟气旋流一致,说明液滴的运动主要受到烟气流动的约束。液滴先在雾化盘水平面上沿切向射出一段距离,随后快速受到烟气分布器出口烟气旋流的作用向下运动。在烟气高速旋流尾部,液滴已经完全蒸发,未发生液滴碰壁以及液滴从烟道出口溢出的情况,这说明塔内蒸发效果较好,液滴颗粒轨迹分布合理。

图5 改变导流板偏转角度的液滴运动轨迹图Fig.5 Trajectory of droplets that changes deflector deflection angle

评价旋转喷雾蒸发技术液滴蒸发效果的主要指标就是液滴竖直蒸发距离和液滴蒸发时间[7-9]。从液滴竖直蒸发距离上看,随着导流板偏转角度的增大,液滴颗粒的竖直蒸发距离缩短,而径向上液滴颗粒的运动范围扩大。从蒸发停留时间上看,随着导流板偏转角度的增大,液滴在塔内停留时间延长。但对比工况2与工况3、4可以看出,增大外导流板偏转角度时,液滴蒸发停留时间比增大内导流板偏转角度时更短,说明增大外导流板偏转角度更有利于液滴的蒸发。这是因为外流道的烟气流量以及距塔中心的径向半径更大,使得增大外导流板偏转角度对于径向旋流的增强效果更好,更有利于液滴与烟气的换热过程。

在缩短液滴竖直蒸发距离的同时,也需要保持合适的液滴蒸发时间。综合两项因素来看,增大外导流板偏转角度更有利于优化液滴的蒸发效果。上述工况中,工况4的液滴蒸发距离最短,液滴蒸发时间更合适,建议作为实际导流板偏转角度的设置工况。

在此基础上,研究同时改变内外导流板偏转角度时,塔内液滴的蒸发过程以及碰壁溢出情况。工况5 的液滴运动轨迹与工况2、3 的相似,但液滴竖直蒸发距离缩短,液滴蒸发时间有所延长。而工况6中出现了液滴碰壁的现象,这是因为:当内外导流板偏转角度都较大时,烟气旋流竖直向下运动的趋势较小,径向运动的距离变大,且液滴射流与烟气同向运动,故液滴会随着烟气在横向上位移更远的距离。在干燥塔中,必须要避免的就是液滴碰壁现象,防止塔壁发生积灰和腐蚀现象。因此,内外导流板偏转角度都不宜过大,建议只增大外导流板偏转角度,从而实现更好的液滴蒸发效果,也能避免液滴碰壁现象的发生。

2.3 雾化盘旋转方向对液滴蒸发过程的影响

雾化盘的旋转方向决定了液滴的射流方向,对液滴的蒸发过程也有着一定的影响。旋转雾化盘通过旋转时产生的气动力和离心力将液体拉伸分离雾化,并沿雾化盘周向向后甩出,液滴的射流方向与雾化盘的旋转方向相反。

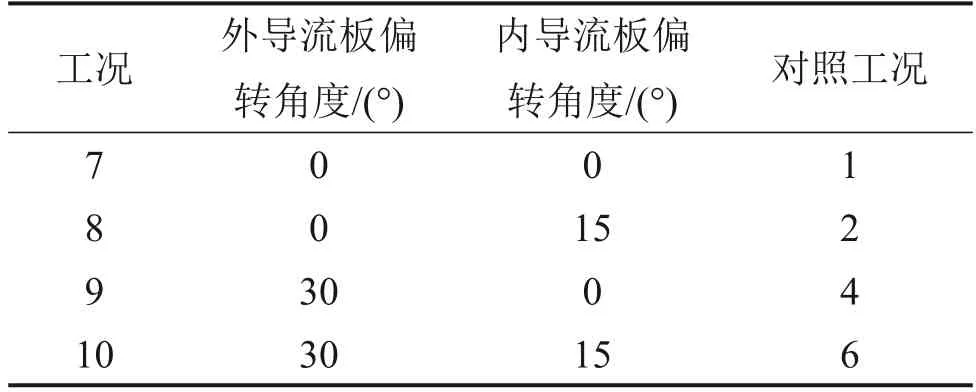

上述工况中雾化盘旋转方向均为逆时针方向,液滴射流方向与烟气旋流方向同为顺时针。为研究雾化盘旋转方向的影响,现改变雾化盘为顺时针旋转进行数值模拟计算,示意图如图2(b)所示,具体工况参数如表6所示。并与工况1、2、4 和6这4个典型工况进行对比研究,对比工况模拟结果如图6所示。由图6可以看出:对比工况的液滴轨迹整体上仍保持与烟气旋流相同的顺时针方向旋转,但液滴的横向位移范围都明显收束,竖直方向上的运动距离也有所延长。这是因为:液滴射流与烟气旋流逆向运动时,会发生强烈的对流,且烟气体积远远大于液滴颗粒体积,烟气有足够的动量来改变液滴射流的运动方向,使液滴颗粒逐渐随着烟气同向旋转。特别是工况10 与工况6对比看出,改变雾化盘旋转方向后液滴轨迹向中心收束,避免了液滴发生碰壁。

表6 雾化盘顺时针旋转工况Table 6 Inner and outer deflector angle conditions

图6 对比工况的液滴运动轨迹图Fig.6 Trajectory of droplets of contrastive condition

对液滴蒸发停留时间的变化进行分析发现,液滴蒸发停留时间缩短了。这是因为液滴射流与烟气旋流逆向运动时,对流换热作用强,加快了液滴传热传质过程。其中工况7、8 中液滴蒸发时间的缩短效果较小,不偏转导流板角度与只偏转内导流板角度时烟气旋流强度较小;工况9、10中液滴蒸发时间缩短效果明显,这是因为较大的外导流板偏转角度有着更大的烟气旋流强度,有利于液滴蒸发的传热传质过程。

综上所述,雾化盘的旋转方向决定了液滴射流方向,对液滴的蒸发过程有影响,其作用效果要与烟气旋流强度协同分析。当液滴射流与烟气旋流逆向时,能缩短液滴的横向运动距离,减小液滴碰壁的风险;并且在液滴逆向射流的同时,适当增大外导流板偏转角度,能够缩短液滴蒸发距离和蒸发时间,有利于塔内液滴的完全蒸发。

3 结论

1)以江苏某燃煤电厂脱硫废水旋转喷雾蒸发装置为研究对象,研究对象设计工况的数值模拟计算结果基本符合实际,与现场测试所得的塔内沿程中心温度基本吻合,塔内液滴蒸发效果较好,说明REA反应工程法能够编译进DPM模型中用于脱硫废水液滴蒸发过程的数值模拟研究。

2)增大导流板偏转角度能增加烟气的径向旋流强度,从而缩短液滴的竖直蒸发距离。烟气旋流主要受到外流道烟气的影响,因此,适当增大外导流板偏转角度有利于达到合适的液滴竖直蒸发距离和蒸发停留时间,实现更好的液滴蒸发效果。

3)改变雾化盘的旋转方向即液滴射流方向,会对液滴的蒸发过程产生影响。液滴射流方向与烟气旋流方向相同时,液滴主要跟随烟气流动,会有更大的径向运动距离;液滴射流方向与烟气旋流方向相反时,液滴与烟气间对流作用明显,烟气旋流要改变液滴的运动方向,使得液滴的径向运动距离减小,有利于避免液滴碰壁现象;并且在较大的旋流强度时,逆向流动能增强两相的对流换热效果,故较大的外导流板偏转角度与液滴射流逆向流动,对于液滴蒸发过程有较好的促进作用。